1.本发明涉及环保涂料技术领域,具体的,涉及高防腐蚀水性丙烯酸聚硅氧烷防护漆及其制备方法。

背景技术:

2.金属构件大多采用碳钢、不锈钢等材料,金属腐蚀是指金属材料受周围介质的作用而损坏。在生活中,金属腐蚀是十分普遍的,而且也是十分严重的。腐蚀会造成重大的直接或间接损失,会造成灾难性重大事故,而且危及人身安全。

3.目前,为了防止和减缓金属腐蚀,相继开发了许多防腐蚀方法,其中防腐蚀材料保护最为方便、经济。一般的防腐材料,如氯化橡胶、环氧云铁及环氧涂料等涂料都只具有屏蔽保护作用,而且,广泛使用的溶剂型涂料中含有大量的可挥发有机化合物(voc),可挥发有机化合物(voc)有毒、易燃,污染大气层,对环境和人体都造成危害。因此,降低有机挥发物voc的排放,保护生态环境,降低温室效应,大力发展低污染涂料产品是必然的趋势。随着社会的不断进步,国民的环保意识不断提高,水性涂料已列入今后的发展方向。

4.现有的防腐涂料在添加填料的同时一般需要通过分散剂、润湿剂等来提高填料的润湿分散性能,这些助剂一般为小分子物质,对基体树脂的连续性具有一定的破坏作用,且容易在体系内发生移动甚至析出,从而对涂料结构造成不利影响,因此,如何提高填料的润湿分散性能是本领域技术人员亟需解决的技术问题。

技术实现要素:

5.本发明提出高防腐蚀水性丙烯酸聚硅氧烷防护漆及其制备方法,解决了相关技术中的涂料中填料的润湿分散性差、耐腐蚀性差问题。

6.本发明的技术方案如下:

7.高防腐蚀水性丙烯酸聚硅氧烷防护漆,包括以下重量份数的原料:水性丙烯酸树脂40~60份、填料20~30份、消泡剂0.5~1份、流平剂0.5~1份、成膜助剂1~3份、增稠剂0.1~0.5份、水10~20份。

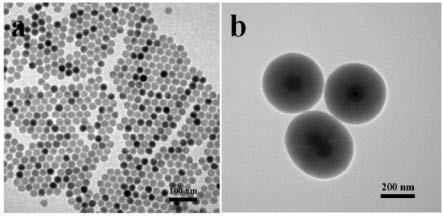

8.作为进一步的技术方案,所述填料为改性二氧化硅微球,所述改性二氧化硅微球由以下方法制备:

9.s1、将十二烷基硫酸钠水溶液与二氧化硅微球混合搅拌,干燥,得到十二烷基硫酸钠改性二氧化硅微球;

10.s2、将所述的十二烷基硫酸钠改性二氧化硅微球、2-乙基己酸铈-乙醚溶液混合搅拌,干燥,得到改性二氧化硅微球备用。

11.作为进一步的技术方案,所述十二烷基硫酸钠水溶液的质量浓度为8%。

12.作为进一步的技术方案,所述十二烷基硫酸钠水溶液与二氧化硅微球的质量比为1:(5~7)。

13.作为进一步的技术方案,所述十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸

铈-乙醚溶液的质量比为8:1。

14.作为进一步的技术方案,所述2-乙基己酸铈-乙醚溶液的质量浓度为5%。

15.作为进一步的技术方案,所述消泡剂为聚硅氧烷消泡剂,所述增稠剂为增稠剂rm-8w。

16.作为进一步的技术方案,所述流平剂包括byk345、byk381、byk333中的一种。

17.作为进一步的技术方案,所述成膜助剂包括乙二醇丁醚、丙二醇丁醚、十二碳醇酯中的一种。

18.本发明还提出了高防腐蚀水性丙烯酸聚硅氧烷防护漆的制备方法,包括以下步骤:

19.a1、按所述重量份数的原料备料;

20.a2、将水性丙烯酸树脂、消泡剂与水混合,搅拌均匀后,加入填料、流平剂、成膜助剂、增稠剂,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

21.本发明的工作原理及有益效果为:

22.1、本发明提出了高防腐蚀水性丙烯酸聚硅氧烷防护漆及其制备方法,在制备过程中使用水作为溶剂替代了常规的有机溶剂,避免了可挥发有机化合物(voc)的排放,保护生态环境,降低温室效应,同时本发明提供的水性丙烯酸聚硅氧烷防护漆的耐冲击等级达到了1级,经过耐中性盐雾性(240h)测试后,未出现锈蚀现象,具有良好的耐冲击性和抗腐蚀性。

23.2、本发明首先使用十二烷基硫酸钠水溶液对二氧化硅微球进行改性,再使用2-乙基己酸铈-乙醚溶液进一步改性,经过干燥处理后,使二氧化硅微球表面内层覆有十二烷基硫酸钠,最外层覆有2-乙基己酸铈,进而改善了二氧化硅微球在水性丙烯酸聚硅氧烷防护漆中的润湿分散性,提高了水性丙烯酸聚硅氧烷防护漆的耐冲击性,此外十二烷基硫酸钠和2-乙基己酸铈均可以缓解腐蚀,进而提高了水性丙烯酸聚硅氧烷防护漆的抗腐蚀性。

具体实施方式

24.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都涉及本发明保护的范围。

25.实施例1

26.s1、改性二氧化硅微球的制备:将8%十二烷基硫酸钠水溶液与二氧化硅微球混合搅拌30min,干燥后,得到十二烷基硫酸钠改性二氧化硅微球,与5%2-乙基己酸铈-乙醚溶液混合搅拌45min,干燥,得到改性二氧化硅微球备用,十二烷基硫酸钠水溶液与二氧化硅微球的质量比为1:5,十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为8:1;

27.s2、将水性丙烯酸树脂40份、byk-066n 0.5份与水10份混合,搅拌均匀后,加入改性二氧化硅微球20份、byk345 0.5份、丙二醇丁醚1份、增稠剂rm-8w 0.1份,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

28.实施例2

29.s1、改性二氧化硅微球的制备:将8%十二烷基硫酸钠水溶液与二氧化硅微球混合搅拌30min,干燥后,得到十二烷基硫酸钠改性二氧化硅微球,与5%2-乙基己酸铈-乙醚溶液混合搅拌45min,干燥,得到改性二氧化硅微球备用,十二烷基硫酸钠水溶液与二氧化硅微球的质量比为1:6,十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为8:1;

30.s2、将水性丙烯酸树脂50份、byk-066n 0.8份与水15份混合,搅拌均匀后,加入改性二氧化硅微球25份、byk381 0.7份、乙二醇丁醚2份、增稠剂rm-8w 0.3份,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

31.实施例3

32.s1、改性二氧化硅微球的制备:将8%十二烷基硫酸钠水溶液与二氧化硅微球混合搅拌30min,干燥后,得到十二烷基硫酸钠改性二氧化硅微球,与5%2-乙基己酸铈-乙醚溶液混合搅拌45min,干燥,得到改性二氧化硅微球备用,十二烷基硫酸钠水溶液与二氧化硅微球的质量比为1:7,十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为8:1;

33.s2、将水性丙烯酸树脂60份、byk-066n 1份与水20份混合,搅拌均匀后,加入改性二氧化硅微球30份、byk333 1份、十二碳醇酯3份、增稠剂rm-8w 0.5份,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

34.实施例4

35.s1、改性二氧化硅微球的制备:将8%十二烷基硫酸钠水溶液与二氧化硅微球混合搅拌30min,干燥后,得到十二烷基硫酸钠改性二氧化硅微球,与5%2-乙基己酸铈-乙醚溶液混合搅拌45min,干燥,得到改性二氧化硅微球备用,十二烷基硫酸钠水溶液与二氧化硅微球的质量比为1:7,十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为5:1;

36.s2、将水性丙烯酸树脂60份、byk-066n 1份与水20份混合,搅拌均匀后,加入改性二氧化硅微球30份、byk333 1份、十二碳醇酯3份、增稠剂rm-8w 0.5份,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

37.实施例5

38.s1、改性二氧化硅微球的制备:将8%十二烷基硫酸钠水溶液与二氧化硅微球混合搅拌30min,干燥后,得到十二烷基硫酸钠改性二氧化硅微球,与5%2-乙基己酸铈-乙醚溶液混合搅拌45min,干燥,得到改性二氧化硅微球备用,十二烷基硫酸钠水溶液与二氧化硅微球的质量比为1:7,十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为10:1;

39.s2、将水性丙烯酸树脂60份、byk-066n 1份与水20份混合,搅拌均匀后,加入改性二氧化硅微球30份、byk333 1份、十二碳醇酯3份、增稠剂rm-8w 0.5份,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

40.对比例1

41.s1、改性二氧化硅微球的制备:将8%十二烷基硫酸钠水溶液与二氧化硅微球混合搅拌30min,干燥后,得到十二烷基硫酸钠改性二氧化硅微球备用,十二烷基硫酸钠水溶液与二氧化硅微球的质量比为1:7;

42.s2、将水性丙烯酸树脂60份、byk-066n 1份与水20份混合,搅拌均匀后,加入十二烷基硫酸钠改性二氧化硅微球30份、byk333 1份、十二碳醇酯3份、增稠剂rm-8w 0.5份,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

43.对比例2

44.s1、改性二氧化硅微球的制备:将5%2-乙基己酸铈-乙醚溶液与二氧化硅微球混合搅拌45min,干燥后,得到改性二氧化硅微球备用,二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为8:1;

45.s2、将水性丙烯酸树脂60份、byk-066n 1份与水20份混合,搅拌均匀后,加入改性二氧化硅微球30份、byk333 1份、十二碳醇酯3份、增稠剂rm-8w 0.5份,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

46.对比例3

47.将水性丙烯酸树脂60份、byk-066n 1份与水20份混合,搅拌均匀后,加入二氧化硅微球30份、byk333 1份、十二碳醇酯3份、增稠剂rm-8w 0.5份,搅拌均匀,得到水性丙烯酸聚硅氧烷防护漆。

48.性能测试:将实施例1~5及对比例1得到的水性丙烯酸聚硅氧烷防护漆,采用空气喷涂的方式,将涂料涂装于标准喷砂钢板表面(150mm

×

100mm),喷涂厚度:90

±

5μm。参考gb/t 4893.9-2013的标准测试耐冲击性能,参考gb/t 1771-2007的标准测试耐中性盐雾性,测试结果记录在表1中。

49.表1水性丙烯酸聚硅氧烷防护漆的各项性能

[0050] 冲击等级耐中性盐雾性实施例11240h实施例21240h实施例31240h实施例41216h实施例51216h对比例12192h对比例22192h对比例33168h

[0051]

由表1可以看出,本发明实施例1~5提供的水性丙烯酸聚硅氧烷防护漆的冲击等级达到了1级别,具有良好的耐冲击性和抗腐蚀性,但是由于实施例4在制备改性二氧化硅微球中十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为5:1,实施例5在制备改性二氧化硅微球中十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为10:1,虽然实施例4~5得到的水性丙烯酸聚硅氧烷防护漆的冲击等级达到了1级,但是耐中性盐雾性不如实施例1~3,因此,只有当在制备改性二氧化硅微球时十二烷基硫酸钠改性二氧化硅微球与2-乙基己酸铈-乙醚溶液的质量比为8:1时,得到的水性丙烯酸聚硅氧烷防护漆的耐腐蚀性最佳。

[0052]

对比例1与实施例3的区别仅在于,未使用2-乙基己酸铈对十二烷基硫酸钠改性二氧化硅微球进一步改性,对比例2与实施例3的区别仅在于,未使用十二烷基硫酸钠改性二氧化硅微球,而是直接使用2-乙基己酸铈对二氧化硅微球进行改性,对比例1~2得到的水

性丙烯酸聚硅氧烷防护漆的冲击等级达到了2级,并且在进行耐中性盐雾性测试中192h时发生了锈蚀,因此,在耐冲击性和抗腐蚀性方面的性能均不如实施例3。

[0053]

对比例3与实施例3的区别仅在于,未对二氧化硅微球进行改性,得到的水性丙烯酸聚硅氧烷防护漆的耐冲击性和抗腐蚀性远低于实施例3,同时将对比例1~3与实施例3得到的水性丙烯酸聚硅氧烷防护漆的耐中性盐雾性数据对比后发现,使用十二烷基硫酸钠和2-乙基己酸铈对二氧化硅微球改性后,十二烷基硫酸钠和2-乙基己酸铈二者间,存在协同效果,显著提高了抗腐蚀性能。

[0054]

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。