1.本发明属于材料技术领域,具体涉及一种耐久性好的低107胶含量有机硅胶黏剂及其制备方法。

背景技术:

2.有机硅密封剂是一种人工合成和制备硅橡胶材料,一般具有:一是优异的高低温稳定性,可使用温度范围广泛,可在-40℃到 250℃,最低温可承受至-60℃,最高温则可以接近 250℃,也能保持稳定性。二是极佳的耐气候性,具有优越的抗紫外线、防潮、臭氧、水分及抗老化等特性不受气候影响,纵使在户外长期使用也不变质。三是良好的吸震及缓冲性,具有良好吸收震动及缓冲效果,对电子、电器、玻璃等易碎品提供极佳的耐震荡冲击及可靠性。四是优秀的绝缘性,硅胶产品都具有良好的绝缘性和优越的耐电晕、抗漏电性能特性。因此对于电子、电器等产品能提供保护、密封和绝缘的功能。常见的有机硅密封剂一种为缩合型单组分有机硅胶黏剂,它是通过空气中的水份发生缩合反应放出低分子引起交联固化,而硫化成高性能弹性体。固化后释放小分子物质,对绝大多数金属无腐蚀。适用于工业生产中的各种结构性粘接密封,例如与金属、陶瓷、塑料、玻璃、木材等材质的粘接;

3.常规的有机硅胶黏剂组成为:α,ω-二羟基聚二甲基硅氧烷(107胶)、增塑剂、补强填料、增重填料、交联剂、偶联剂、催化剂。对于一些对性能要求低的应用需求,有机硅胶黏剂生产企业会对工艺配方进行降成本优化处理,其中最重要的手段是用低成本的3#白油作为增塑剂代替α,ω-二羟基聚二甲基硅氧烷(107胶),降低107胶的含量,这种方案固然可以节约不少的生产成本。当107胶含量降低至8-10%时,树脂不能对填料形成有效包覆,也不能对烷烃增塑剂形成良好的溶解,胶体固化后的耐久性很不理想。常见的问题有如固化后的胶体经过自然暴晒或受热后容易出现开裂、变硬、收缩、脱粘等情况,导致严重的质量问题,浪费社会资源和能源。对于将使用白油类产品降低胶黏剂成本的方案,国内有些机构进行了初步探索,例如中国发明专利cn201810635468.6提供了一种用于硅基密封胶的增塑剂及其制备方法,其基本思路是用低粘度的脂肪酸甲酯助溶粘度较高的白矿油,提高增塑剂在树脂中的溶解度,效果显著,但是这种增塑剂只适合于树脂比例较高的体系,不适合用于树脂含量低的体系,究其原因还是因为增塑剂只是简单的溶解在树脂中,并没有通过化学反应与树脂连接在一起,增塑剂添加量过多树脂溶解不了还是会滲出来的。中国发明专利cn201810077210.9提供了一种有机硅改性聚酯增塑剂的制备方法,该方法以有机硅、二元酸、二元醇为原料经过三步法反应,得到有机硅改性聚酯增塑剂。产品无毒、环保、耐迁移、增塑性能优异,具有良好的应用前景。但是并未考察其在有机硅胶黏剂中的应用效果。综合来看,一种耐久性好的低107胶含量有机硅胶黏剂或还是未见报道的。

技术实现要素:

4.有鉴于此,本发明的目的是提供一种耐久性好的低107胶含量有机硅胶黏剂及其制备方法。本发明通过在低107胶含量的有机硅胶黏剂中添加一种同时具有烷氧基硅烷结

构(si-o-c)和乙烯基结构(-c=c-)的有机硅改性增塑剂,其中的烷氧基硅烷结构(si-o-c)可以参与胶黏剂的交联固化反应,通过反应接枝到胶体树脂骨架上,消除了常规烷烃增塑剂容易发生挥发、迁移的缺点;同时带烯烃结构(-c=c-)的长链与107胶的互溶性比烷烃长链更好,增塑剂与107胶树脂的整体互溶稳定性更高。作为有机硅胶黏剂的增塑剂单独使用或与其他烷烃类增塑剂一起使用,来改进现有低107含量充油型有机硅胶黏剂耐久性差的缺点。同时添加一定量的有机硅线性体(超低分子量的羟基封端聚二甲基硅氧烷)来提高有机硅胶黏剂中107胶树脂对填料的包覆能力,以及形成更多的锚固位点,进一步提高了低107含量有机硅胶黏剂的耐久性。

5.本发明采取的具体技术方案是:

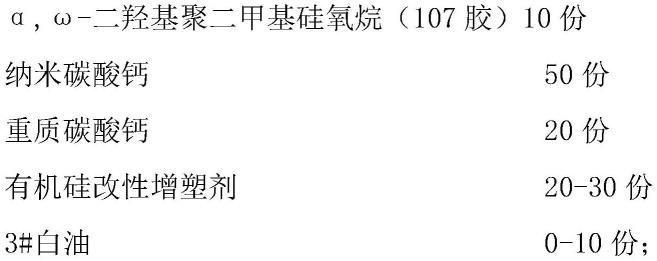

6.一种耐久性好的低107胶含量有机硅胶黏剂,其特征在于,包括基料,所述基料由以下质量分数的原料组成:

[0007][0008]

其中,所述有机硅改性增塑剂的制备方法为:将铂催化剂按照pt金属为正构端二烯烃量的2ppm加入到正构端二烯烃中,再按照总的c=c:si-h=1:1.05 的摩尔比,常温下在2-2.5小时内将甲基二氯氢硅滴加到上述物料中,反应 4-5小时,通过气相色谱确认反应完成后,停止反应;再按照甲基二氯氢硅:二元醇=1:1.01的摩尔比,将二元醇投入上述物料中,同时在快速搅拌下以 50-100l/min的速度通nh3,直至反应完成,过滤后除去氯化铵固体,即得有机硅改性增塑剂。其合成路线是:

[0009][0010]

首先正构端二烯烃在pt催化剂的作用下,与甲基二氯氢硅发生硅氢化反应,该反应选用的speier铂催化剂可以高效的催化端烯烃与硅氢发生硅氢化反应,制备出带长链不饱和结构的二氯硅烷;其中正构端二烯烃优选碳链为 c12-c17;

[0011][0012]

再将所得到的长链不饱和二氯硅烷与二元醇发生醇解反应,得到含有二元环硅氧烷结构的不饱和硅烷化合物,即为有机硅改性增塑剂。其中二元醇优选1、3-丙二醇。

[0013]

进一步地,所述有机硅胶黏剂中107胶含量占胶黏剂总量的8-10%。

[0014]

进一步地,所述α,ω-二羟基聚二甲基硅氧烷粘度在50000-500000cps,优选在80000-100000cps。

[0015]

进一步地,所述基料的制备方法为:将α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、重质碳酸钙、有机硅改性增塑剂、3#白油在捏合机中混合均匀,再于110℃、-0.095mpa真空

脱水3.5小时,趁热出料,密封降温至室温即可。

[0016]

进一步地,所述有机硅胶黏剂由以下质量份数的原料组成:

[0017][0018]

更进一步地,所述有机硅线性体为超低分子量的羟基封端聚二甲基硅氧烷,所述羟基封端聚二甲基硅氧烷的粘度≤50cst、羟基含量≤2.5%。如道康宁pmx-0156。

[0019]

更进一步地,所述有机硅胶黏剂的制备方法为:将基料、乙烯基三丁酮肟基硅烷、甲基三丁酮肟基硅烷、有机硅线性体投入分散机中,-0.095mpa真空状态下分散均匀,再加入kh550偶联剂和二丁基二月桂酸锡,在-0.095mpa 真空状态下分散均匀,即得耐久性好的低107胶含量有机硅胶黏剂。

[0020]

本发明的有益效果:

[0021]

本发明一通过在低107含量的有机硅胶黏剂中加入了一种具有反应活性的有机硅改性增塑剂代替常规的3#白油等烷烃类增塑剂,这种含有烯烃结构的活性增塑剂与107胶具有非常优异的互溶稳定性,同时可以参与交联反应,可以解决常规烷烃类增塑剂容易发生挥发、迁移的问题,有效的提高了胶黏剂的耐久性。二通过在低107含量的有机硅胶黏剂中加入了有机硅线性体来提高有机硅胶黏剂中107胶树脂对填料的包覆能力,以及形成更多的锚固位点,进一步提高了胶黏剂的耐久性。故本发明的耐久性好的低107胶含量有机硅胶黏剂,不容易发生增塑剂的迁移、挥发,可以解决其由于填充过量低分子量的烷烃类增塑剂导致胶体固化后经过自然暴晒或受热后容易出现开裂、变硬、收缩、脱粘等情况的问题,耐久性能优异。

具体实施方式

[0022]

下面结合具体的实施例进一步说明本发明的技术方案。以下实施例中所用的原料,如无特殊说明,均可从常规商业途径得到;所采用的工艺,如无特殊说明,均采用本领域的常规工艺。

[0023]

实施例1

[0024]

基料组成:

[0025][0026]

其中α,ω-二羟基聚二甲基硅氧烷粘度80000cps;

[0027]

其中有机硅改性增塑剂制备方法:将speier铂催化剂按照pt金属为 c12-c17的正构端二烯烃量的2ppm加入到正构端二烯烃中,再按照总的c=c: si-h=1:1.05的摩尔比,常温下在2-2.5小时内将甲基二氯氢硅滴加到上述物料中,反应4-5小时,通过气相色谱确认反应完成后,停止反应。再按照甲基二氯氢硅:1、3-丙二醇=1:1.01的摩尔比,将二元醇投入上述物料中,同时在快速搅拌下以50-100l/min的速度通nh3,直至反应完成,过滤后除去氯化铵固体,即得有机硅改性增塑剂;

[0028]

其中基料的制备方法:α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、重质碳酸钙、有机硅改性增塑剂在捏合机中混合均匀,再于110℃、-0.095mpa 真空脱水2.5小时,趁热出料,密封降温至室温即可。

[0029]

有机硅胶黏剂的组成:

[0030][0031]

其制备方法:将基料、乙烯基三丁酮肟基硅烷、甲基三丁酮肟基硅烷、有机硅线性体投入分散机中,-0.095mpa真空状态下分散均匀,再加入kh550 偶联剂和二丁基二月桂酸锡,在-0.095mpa真空状态下分散均匀,即得耐久性好的低107胶含量有机硅胶黏剂。

[0032]

实施例2

[0033]

基料组成:

[0034][0035]

其中α,ω-二羟基聚二甲基硅氧烷粘度100000cps;

[0036]

其中有机硅改性增塑剂制备方法:将speier铂催化剂按照pt金属为 c12-c17的正

构端二烯烃量的2ppm加入到正构端二烯烃中,再按照总的c=c: si-h=1:1.05的摩尔比,常温下在2-2.5小时内将甲基二氯氢硅滴加到上述物料中,反应4-5小时,通过气相色谱确认反应完成后,停止反应。再按照甲基二氯氢硅:1、3-丙二醇=1:1.01的摩尔比,将二元醇投入上述物料中,同时在快速搅拌下以50-100l/min的速度通nh3,直至反应完成,过滤后除去氯化铵固体,即得有机硅改性增塑剂;

[0037]

其中基料的制备方法:α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、重质碳酸钙、有机硅改性增塑剂在捏合机中混合均匀,再于110℃、-0.095mpa 真空脱水2.5小时,趁热出料,密封降温至室温即可。

[0038]

有机硅胶黏剂的组成:

[0039][0040]

其制备方法:将基料、乙烯基三丁酮肟基硅烷、甲基三丁酮肟基硅烷、有机硅线性体投入分散机中,-0.095mpa真空状态下分散均匀,再加入kh550 偶联剂和二丁基二月桂酸锡,在-0.095mpa真空状态下分散均匀,即得耐久性好的低107胶含量有机硅胶黏剂。

[0041]

实施例3

[0042]

基料组成:

[0043][0044]

其中α,ω-二羟基聚二甲基硅氧烷粘度800000cps;

[0045]

其中有机硅改性增塑剂制备方法:将speier铂催化剂按照pt金属为 c12-c17的正构端二烯烃量的2ppm加入到正构端二烯烃中,再按照总的c=c: si-h=1:1.05的摩尔比,常温下在2-2.5小时内将甲基二氯氢硅滴加到上述物料中,反应4-5小时,通过气相色谱确认反应完成后,停止反应。再按照甲基二氯氢硅:1、3-丙二醇=1:1.01的摩尔比,将二元醇投入上述物料中,同时在快速搅拌下以50-100l/min的速度通nh3,直至反应完成,过滤后除去氯化铵固体,即得有机硅改性增塑剂;

[0046]

其中基料的制备方法:α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、重质碳酸钙、有机硅改性增塑剂在捏合机中混合均匀,再于110℃、-0.095mpa 真空脱水2.5小时,趁热出料,密封降温至室温即可。

[0047]

有机硅胶黏剂的组成:

[0048][0049]

其制备方法:将基料、乙烯基三丁酮肟基硅烷、甲基三丁酮肟基硅烷、有机硅线性体投入分散机中,-0.095mpa真空状态下分散均匀,再加入kh550 偶联剂和二丁基二月桂酸锡,在-0.095mpa真空状态下分散均匀,即得耐久性好的低107胶含量有机硅胶黏剂。

[0050]

实施例4

[0051]

基料组成:

[0052][0053][0054]

其中α,ω-二羟基聚二甲基硅氧烷粘度100000cps;

[0055]

其中有机硅改性增塑剂制备方法:将speier铂催化剂按照pt金属为 c12-c17的正构端二烯烃量的2ppm加入到正构端二烯烃中,再按照总的c=c: si-h=1:1.05的摩尔比,常温下在2-2.5小时内将甲基二氯氢硅滴加到上述物料中,反应4-5小时,通过气相色谱确认反应完成后,停止反应。再按照甲基二氯氢硅:1、3-丙二醇=1:1.01的摩尔比,将二元醇投入上述物料中,同时在快速搅拌下以50-100l/min的速度通nh3,直至反应完成,过滤后除去氯化铵固体,即得有机硅改性增塑剂;

[0056]

其中基料的制备方法:α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、重质碳酸钙、有机硅改性增塑剂、3#白油在捏合机中混合均匀,再于110℃、

ꢀ‑

0.095mpa真空脱水2.5小时,趁热出料,密封降温至室温即可。

[0057]

有机硅胶黏剂的组成:

[0058][0059]

其制备方法:将基料、乙烯基三丁酮肟基硅烷、甲基三丁酮肟基硅烷、有机硅线性体投入分散机中,-0.095mpa真空状态下分散均匀,再加入kh550 偶联剂和二丁基二月桂酸锡,在-0.095mpa真空状态下分散均匀,即得耐久性好的低107胶含量有机硅胶黏剂。

[0060]

实施例5

[0061]

基料组成:

[0062][0063]

其中α,ω-二羟基聚二甲基硅氧烷粘度800000cps;

[0064]

其中有机硅改性增塑剂制备方法:将speier铂催化剂按照pt金属为 c12-c17的正构端二烯烃量的2ppm加入到正构端二烯烃中,再按照总的c=c: si-h=1:1.05的摩尔比,常温下在2-2.5小时内将甲基二氯氢硅滴加到上述物料中,反应4-5小时,通过气相色谱确认反应完成后,停止反应。再按照甲基二氯氢硅:1、3-丙二醇=1:1.01的摩尔比,将二元醇投入上述物料中,同时在快速搅拌下以50-100l/min的速度通nh3,直至反应完成,过滤后除去氯化铵固体,即得有机硅改性增塑剂;

[0065]

其中基料的制备方法:α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、重质碳酸钙、有机硅改性增塑剂、3#白油在捏合机中混合均匀,再于110℃、

ꢀ‑

0.095mpa真空脱水2.5小时,趁热出料,密封降温至室温即可。

[0066]

有机硅胶黏剂的组成:

[0067][0068]

其制备方法:将基料、乙烯基三丁酮肟基硅烷、甲基三丁酮肟基硅烷、有机硅线性体投入分散机中,-0.095mpa真空状态下分散均匀,再加入kh550 偶联剂和二丁基二月桂酸锡,在-0.095mpa真空状态下分散均匀,即得耐久性好的低107胶含量有机硅胶黏剂。

[0069]

对比例1

[0070]

基料组成:

[0071][0072]

其中α,ω-二羟基聚二甲基硅氧烷粘度100000cps;

[0073]

其中有机硅改性增塑剂制备方法:将speier铂催化剂按照pt金属为 c12-c17的正构端二烯烃量的2ppm加入到正构端二烯烃中,再按照总的c=c: si-h=1:1.05的摩尔比,常温下在2-2.5小时内将甲基二氯氢硅滴加到上述物料中,反应4-5小时,通过气相色谱确认反应完成后,停止反应。再按照甲基二氯氢硅:1、3-丙二醇=1:1.01的摩尔比,将二元醇投入上述物料中,同时在快速搅拌下以50-100l/min的速度通nh3,直至反应完成,过滤后除去氯化铵固体,即得有机硅改性增塑剂;

[0074]

其中基料的制备方法:α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、重质碳酸钙、有机硅改性增塑剂、3#白油在捏合机中混合均匀,再于110℃、

ꢀ‑

0.095mpa真空脱水2.5小时,趁热出料,密封降温至室温即可。

[0075]

有机硅胶黏剂的组成:

[0076][0077]

[0078]

其制备方法:将基料、乙烯基三丁酮肟基硅烷、甲基三丁酮肟基硅烷、有机硅线性体投入分散机中,-0.095mpa真空状态下分散均匀,再加入kh550 偶联剂和二丁基二月桂酸锡,在-0.095mpa真空状态下分散均匀,即得耐久性好的低107胶含量有机硅胶黏剂。

[0079]

对比例2

[0080]

基料组成:

[0081][0082]

其中α,ω-二羟基聚二甲基硅氧烷粘度100000cps;

[0083]

其中有机硅改性增塑剂制备方法:将speier铂催化剂按照pt金属为 c12-c17的正构端二烯烃量的2ppm加入到正构端二烯烃中,再按照总的c=c: si-h=1:1.05的摩尔比,常温下在2-2.5小时内将甲基二氯氢硅滴加到上述物料中,反应4-5小时,通过气相色谱确认反应完成后,停止反应。再按照甲基二氯氢硅:1、3-丙二醇=1:1.01的摩尔比,将二元醇投入上述物料中,同时在快速搅拌下以50-100l/min的速度通nh3,直至反应完成,过滤后除去氯化铵固体,即得有机硅改性增塑剂;

[0084]

其中基料的制备方法:α,ω-二羟基聚二甲基硅氧烷、纳米碳酸钙、重质碳酸钙、有机硅改性增塑剂、3#白油在捏合机中混合均匀,再于110℃、

ꢀ‑

0.095mpa真空脱水2.5小时,趁热出料,密封降温至室温即可。

[0085]

有机硅胶黏剂的组成:

[0086][0087][0088]

其制备方法:将基料、乙烯基三丁酮肟基硅烷、甲基三丁酮肟基硅烷、有机硅线性体投入分散机中,-0.095mpa真空状态下分散均匀,再加入kh550 偶联剂和二丁基二月桂酸锡,在-0.095mpa真空状态下分散均匀,即得耐久性好的低107胶含量有机硅胶黏剂。

[0089]

对比例3

[0090]

基料组成:

21个月无变化无变化无变化无变化无变化可见收缩无变化 24个月无变化无变化无变化无变化无变化可见开裂可见收缩 30个月无变化无变化无变化无变化无变化 可见开裂 36个月无变化无变化无变化无变化无变化

ꢀꢀꢀ

42个月无变化无变化无变化无变化无变化

ꢀꢀꢀ

48个月无变化无变化无变化无变化无变化

ꢀꢀꢀ

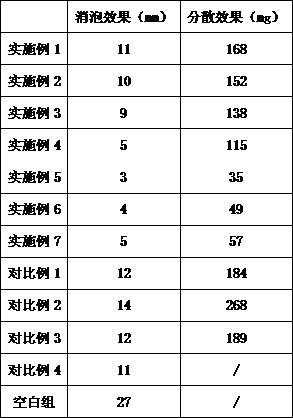

[0103] 具体实施情况测试了所合成的增塑剂在有机硅密封胶中的应用情况,实施例分成两组,一组为单独使用,另一组与3#白油一起使用,在4年的考察周期内,所有实施例样品都是非常的稳定;对比例3为普通的低107胶含量的工艺配方,没有使用本发明提供的任何一种技术手段,对比例1与之相比,基料为相同的普通加3#白油的基料,但是制胶时使用本发明提供的技术手段之一(使用有机硅线性体),有机硅胶黏剂的耐久性有了明显的提高;对比例 2与之相比,基料为加入了有机硅改性增塑剂的含3#白油的基料(本发明技术手段之一),但是制胶时未使用本发明提供的另一技术手段(使用有机硅线性体),有机硅胶黏剂的耐久性也有明显的提高;可见,本发明提供的技术手段分别使用都是有效的,而两种技术手段同时使用则具有非常优异的效果,所制备的有机硅胶黏剂在长达4年的考察周期内都是非常稳定的,而未使用本发明提供的任何一种技术手段的对比例3则一年左右就出现了异常情况。所以本发明可以明显提升低107胶含量有机硅胶黏剂的耐久性,有效地延长粘接结构的使用寿命,节约了资源和能源。

[0104]

尽管已经对上述各实施例进行了描述,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改,所以以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。