1.本发明涉及不锈钢涂层技术领域,具体地说,涉及一种水性防腐隔热不锈钢涂层及制备工艺。

背景技术:

2.涂层是涂料一次施涂所得到的固态连续膜,是为了防护,绝缘,装饰等目的,涂布于金属,织物,塑料等基体上的塑料薄层,目前,隔热保温涂层在国民经济各个领域得到广泛地应用,然而,一般的隔热保温涂层对降低对流和辐射传热效果差,且保温层较厚、不抗振动、吸水率高、使用寿命短,防腐能力差,应用最广泛的阻隔型保温涂料是复合硅酸盐保温涂层,已有广泛的实际应用。但该涂层仍存在自身材料结构带来的缺陷,如干燥周期长、施工条件受季节和气候影响大、耐冲击性较差、干燥收缩大、耐腐蚀性差、吸湿率大、对彩钢板的粘结强度偏低等不足。

3.鉴于此,急需一种水性具有防腐和隔热功能的不锈彩钢用涂层。

技术实现要素:

4.本发明的目的在于提供一种水性防腐隔热不锈钢涂层及制备工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,一方面,本发明提供一种水性防腐隔热不锈钢涂层,包括以下重量份的原料:粘结树脂50-70份、经蒸馏的纯度为85%以上的高纯单脂肪酸甘油酯4-6份、隔热剂5-17份、耐腐剂5-17份、黄柏粉1-2份、固化剂2-7份、分散剂0.1-3份和溶剂20-40份;

6.其中:

7.隔热剂至少包括纳米三氧化二砷、纳米二氧化钛和纳米氧化铬,其主要目的就是用于增加涂层的隔热效果,纳米三氧化二砷和纳米二氧化钛本身都具有较好的热稳定性,尤其纳米三氧化二砷是较好的隔热材料,两者搭配使得涂层的隔热性能进一步提高,同时,纳米氧化铬具有较好的耐急热性能,在具有隔热效果的同时还能保证突然进入高热环境时的热稳定性,同时也提高了反射率,可以反射太阳光的热量;经蒸馏的纯度为75-85%的单脂肪酸甘油酯可以保证在较小的比例情况下保持涂覆材料的润湿性和表面光滑度。较低的纯度浸润性太差,纯度过高会使得材料粘附性降低。

8.耐腐剂至少包括纳米锌粉和纳米云母粉,优选采用1800hz~2000hz的高频振动及波长为750nm~1200nm的微波辐射作用下,以使得云母粉纳米颗粒填充至球状纳米锌颗粒之间的空隙中;导电云母片和锌粉复合形成致密的、连续不断的导电网状结构,可以延长涂层阴极保护时间,提高涂层的耐蚀性,耐腐剂在与粘结树脂混合时,在高频振动和微波作用下,云母粉可以填充到球状锌粉之间的空隙中,明显提高涂层的致密性和耐水性,有效防止水、氧气等分子渗入到基体表面,降低涂层的鼓泡和腐蚀程度。

9.少量的黄柏粉的添加经验证可以大幅提升耐腐性20%左右。

10.作为本技术方案的进一步改进,所述粘结树脂优选采用环氧树脂、丙烯酸树脂和

高氯化聚乙烯进行复配产生的复合粘结剂,通过不同树脂与高氯化聚乙烯之间搭配,使涂层具有良好的柔韧性、抗冲、耐磨性;对金属和非金属均有良好的粘结强度适应冷热收缩、不脱落、无裂纹具有优良的耐久性、耐候性且耐稀酸、耐碱及耐各种油品、海水腐,耐腐剂在与粘结树脂混合时,云母粉可以填充到球状锌粉之间的空隙中,明显提高涂层的致密性和耐水性,有效防止水、氧气等分子渗入到基体表面,降低涂层的鼓泡和腐蚀程度。

11.作为本技术方案的进一步改进,还包括吸附剂,所述吸附剂为经电离后纳米铁粉4-6份与丙三醇8-10份混合溶剂。

12.电离后的纳米铁粉具备电磁性,可以增强材料的粘附性,同时混合丙三醇以保持纳米铁粉更容易地与涂覆料混合均匀。

13.作为本技术方案的进一步改进,所述固化剂优选采用乙烯基三胺、乙二胺、n-氨乙基哌嗪、异佛尔酮二胺、二乙烯三胺、二丙烯三胺和三甲基六亚甲基二胺中的至少一种。

14.作为本技术方案的进一步改进,所述分散剂优选采用硬脂酸单甘油酯、聚乙二醇、硬脂酸盐和石蜡中的至少一种。

15.作为本技术方案的进一步改进,所述溶剂优选采用无水乙醇、苯乙烯、甲苯、甲醇、异丙醇、乙醚、乙二醇单甲醚、乙二醇单乙醚和乙二醇单丁醚中的至少一种。

16.另一方面,本发明还提供了一种用于上述中任意一项所述的水性防腐隔热不锈钢涂层的制备工艺,其特征在于,包括以下步骤:

17.s1、按比例称量各组分备用;

18.s2、将粘结树脂加入至带有搅拌装置的闭合容器中,升温加热至160-180℃熔融,形成流动状,然后加入溶剂搅拌,同时加入分散剂,搅拌均匀;

19.s3、依次加入隔热剂和耐腐剂,提高搅拌速率,20s之内迅速激冷至35-40℃搅拌后制得粘结液;

20.s4、加入固化剂至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成具有较好耐腐蚀和隔热效果的涂层。

21.通过升温至熔融状态提升了成分之间的分子活动性,使得材料分子配合均匀紧密;同时搅拌中迅速激冷至粘结液状态以保持材料的分子贴合力。

22.优选的,所述s2中,搅拌速率为500-700r/min,加入分散剂后搅拌30-40min。

23.优选的,所述s3中,提高搅拌速率至800-1000r/min,搅拌时间为1-2h。

24.优选的,搅拌过程中,在30min内缓慢加热至160-180℃,同时搅拌桨为具有镂空结构的搅拌框,所述搅拌框扫过的面积与搅拌器具之间的比例为0.8-0.9;所述搅拌桨的底边与搅拌器具底壁之间具有间隙,且距离不大于8mm。

25.通过框装的搅拌桨以及参数关系使得搅拌过程中,液体浆料不会滞留底部和侧壁之间,材料流动性好,提升了成分之间的混合均匀度。

26.与现有技术相比,本发明的有益效果:

27.1、该水性防腐隔热不锈钢涂层及制备工艺中,不仅具有较好隔热性,还有较好的防腐性,应用在不锈彩钢表面时,提高彩钢的应用范围,解决了现有技术中涂层的缺陷。

28.2、该水性防腐隔热不锈钢涂层及制备工艺中,采用的隔热剂均为纳米材质,且具有较好的耐热性能,通过纳米三氧化二砷、纳米二氧化钛和纳米氧化铬之间的复配,使得涂层的隔热性能进一步提高,具有隔热效果的同时还能保证突然进入高热环境时的热稳定

性;耐腐剂采用纳米锌粉和纳米云母粉复合形成致密的、连续不断的导电网状结构,可以延长涂层阴极保护时间,提高涂层的耐蚀性,耐腐剂在与粘结树脂混合时,云母粉可以填充到球状锌粉之间的空隙中,明显提高涂层的致密性和耐水性,有效防止水、氧气等分子渗入到基体表面,降低涂层的鼓泡和腐蚀程度。

附图说明

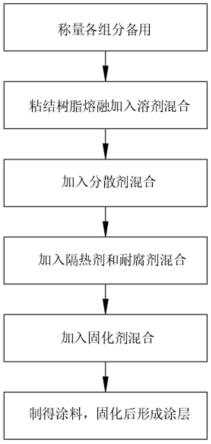

29.图1为本发明的整体流程框图。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。本发明实施例提供一种水性防腐隔热不锈钢涂层,包括以下重量份的原料:粘结树脂50-70份、经蒸馏的纯度为85%以上的高纯单脂肪酸甘油酯4-6份、隔热剂5-17份、耐腐剂5-17份、黄柏粉1-2份、固化剂2-7份、分散剂0.1-3份和溶剂20-40份;

31.其中:隔热剂至少包括纳米三氧化二砷、纳米二氧化钛和纳米氧化铬,其主要目的就是用于增加涂层的隔热效果,纳米三氧化二砷和纳米二氧化钛本身都具有较好的热稳定性,尤其纳米三氧化二砷是较好的隔热材料,两者搭配使得涂层的隔热性能进一步提高,同时,纳米氧化铬具有较好的耐急热性能,在具有隔热效果的同时还能保证突然进入高热环境时的热稳定性,同时也提高了反射率,可以反射太阳光的热量;

32.耐腐剂至少包括纳米锌粉和纳米云母粉,优选采用1800hz~2000hz的高频振动及波长为750nm~1200nm的微波辐射作用下,以使得云母粉纳米颗粒填充至球状纳米锌颗粒之间的空隙中。导电云母片和锌粉复合形成致密的、连续不断的导电网状结构,可以延长涂层阴极保护时间,提高涂层的耐蚀性,耐腐剂在与粘结树脂混合时,云母粉可以填充到球状锌粉之间的空隙中,明显提高涂层的致密性和耐水性,有效防止水、氧气等分子渗入到基体表面,降低涂层的鼓泡和腐蚀程度。

33.在上述基础上:

34.粘结树脂优选采用环氧树脂、丙烯酸树脂和高氯化聚乙烯进行复配产生的复合粘结剂,通过不同树脂与高氯化聚乙烯之间搭配,使涂层具有良好的柔韧性、抗冲、耐磨性;对金属和非金属均有良好的粘结强度适应冷热收缩、不脱落、无裂纹具有优良的耐久性、耐候性且耐稀酸、耐碱及耐各种油品、海水腐蚀。

35.还包括吸附剂,所述吸附剂为经电离后纳米铁粉4-6份与丙三醇8-10份混合溶剂。

36.电离后的纳米铁粉具备电磁性,可以增强材料的粘附性,同时混合丙三醇以保持纳米铁粉更容易地与涂覆料混合均匀。

37.固化剂优选采用乙烯基三胺、乙二胺、n-氨乙基哌嗪、异佛尔酮二胺、二乙烯三胺、二丙烯三胺和三甲基六亚甲基二胺中的至少一种,用于加速涂料固化形成涂层,同时还能进一步提高固化涂层的耐化学腐蚀性和耐高温性。

38.分散剂优选采用硬脂酸单甘油酯、聚乙二醇、硬脂酸盐和石蜡中的至少一种,同时具有亲油性和亲水性,用于提高组分在溶剂中的分散性,增加组分在同一体系中的相容性。

39.溶剂优选采用无水乙醇、苯乙烯、甲苯、甲醇、异丙醇、乙醚、乙二醇单甲醚、乙二醇单乙醚和乙二醇单丁醚中的至少一种。

40.本发明中,采用的隔热剂均为纳米材质,且具有较好的耐热性能,通过纳米三氧化二砷、纳米二氧化钛和纳米氧化铬之间的复配,使得涂层的隔热性能进一步提高,具有隔热效果的同时还能保证突然进入高热环境时的热稳定性;耐腐剂采用纳米锌粉和纳米云母粉复合形成致密的、连续不断的导电网状结构,可以延长涂层阴极保护时间,提高涂层的耐蚀性,耐腐剂在与粘结树脂混合时,云母粉可以填充到球状锌粉之间的空隙中,明显提高涂层的致密性和耐水性,有效防止水、氧气等分子渗入到基体表面,降低涂层的鼓泡和腐蚀程度。

41.根据图1所示,本发明实施例还提供了用于制备上述一种水性防腐隔热不锈钢涂层的制备工艺,具体步骤如下:

42.(1)、按比例称量各组分备用;

43.(2)、将粘结树脂加入至带有搅拌装置的闭合容器中,升温加热至160-180℃熔融,优选为180℃;形成流动状,然后加入溶剂,在搅拌速率为500-700r/min的条件下搅拌,同时加入分散剂,搅拌30-40min混合均匀;

44.(3)、依次加入隔热剂和耐腐剂,提高搅拌速率至800-1000r/min,20s之内迅速激冷至35-40℃搅拌1-2h后制得粘结液;

45.(4)、加入固化剂至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成具有较好耐腐蚀和隔热效果的涂层。

46.其中,搅拌过程中,在30min内缓慢加热至160-180℃,同时搅拌桨为具有镂空结构的搅拌框,所述搅拌框扫过的面积与搅拌器具之间的比例为0.8-0.9;所述搅拌桨的底边与搅拌器具底壁之间具有间隙,且距离不大于8mm。

47.根据不同的原料用量,通过以下具体的实施例来对本发明提供的水性防腐隔热不锈钢涂层进一步说明。

48.实施例1

49.(1)、按比例称量各组分备用;

50.(2)、将粘结树脂50份和经蒸馏的纯度为80%的单脂肪酸甘油酯4份加入至带有搅拌装置的闭合容器中,升温加热熔融,形成流动状,然后加入溶剂20份,在搅拌速率为500r/min的条件下搅拌,同时加入分散剂0.1份,搅拌40min混合均匀;

51.(3)、依次加入隔热剂5份、耐腐剂5份和黄柏粉1份,提高搅拌速率至800r/min,搅拌2h后制得粘结液;

52.(4)、加入固化剂2份至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成具有较好耐腐蚀和隔热效果的涂层。

53.实施例2

54.(1)、按比例称量各组分备用;

55.(2)、将粘结树脂60份和经蒸馏的纯度为75%的单脂肪酸甘油酯5份加入至带有搅拌装置的闭合容器中,升温加热熔融,形成流动状,然后加入溶剂30份,在搅拌速率为600r/min的条件下搅拌,同时加入分散剂2份,搅拌35min混合均匀;

56.(3)、依次加入隔热剂12份、耐腐剂12份和黄柏粉1.5份,提高搅拌速率至900r/

min,搅拌1.5h后制得粘结液;

57.(4)、加入固化剂5份至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成具有较好耐腐蚀和隔热效果的涂层。

58.实施例3

59.(1)、按比例称量各组分备用;

60.(2)、将粘结树脂70份和经蒸馏的纯度为85%的单脂肪酸甘油酯6份加入至带有搅拌装置的闭合容器中,升温加热熔融,形成流动状,然后加入溶剂40份,在搅拌速率为700r/min的条件下搅拌,同时加入分散剂3份,搅拌30min混合均匀;

61.(3)、依次加入隔热剂17份、耐腐剂17份和黄柏粉2份,提高搅拌速率至1000r/min,搅拌1h后制得粘结液;

62.(4)、加入固化剂7份至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成具有较好耐腐蚀和隔热效果的涂层。

63.实施例4

64.(1)、按比例称量各组分备用;

65.(2)、将粘结树脂55份和经蒸馏的纯度为85%的单脂肪酸甘油酯6份加入至带有搅拌装置的闭合容器中,升温加热熔融,形成流动状,然后加入溶剂30份,在搅拌速率为500-700r/min的条件下搅拌,同时加入分散剂3份,搅拌40min混合均匀;

66.(3)、依次加入隔热剂17份、耐腐剂17份和黄柏粉2份,提高搅拌速率至1000r/min,搅拌1h后制得粘结液;

67.(4)、加入固化剂2份至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成具有较好耐腐蚀和隔热效果的涂层。

68.实施例5

69.(1)、按比例称量各组分备用;

70.(2)、将粘结树脂70份和经蒸馏的纯度为80%的单脂肪酸甘油酯5份加入至带有搅拌装置的闭合容器中,升温加热熔融,形成流动状,然后加入溶剂40份,在搅拌速率为700r/min的条件下搅拌,同时加入分散剂1份,搅拌30min混合均匀;

71.(3)、依次加入隔热剂5份、耐腐剂5份和黄柏粉1份,提高搅拌速率至800r/min,搅拌2h后制得粘结液;

72.(4)、加入固化剂5份至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成具有较好耐腐蚀和隔热效果的涂层。

73.表1实施例1-5各原料用量(份)

[0074][0075]

为了验证本发明实施例制备的不锈钢涂层具有较好的防腐性和隔热性,通过以下对比例来对本发明实施例提供的水性防腐隔热不锈钢涂层进行比较说明。

[0076]

对比例1

[0077]

本对比例采用实施例1的制备工艺,只去除隔热剂的添加,其余原料和工艺不变,具体步骤如下:

[0078]

(1)、按比例称量各组分备用;

[0079]

(2)、将粘结树脂50份和经蒸馏的纯度为80%的单脂肪酸甘油酯4份加入至带有搅拌装置的闭合容器中,升温加热熔融,形成流动状,然后加入溶剂20份,在搅拌速率为500r/min的条件下搅拌,同时加入分散剂0.1份,搅拌40min混合均匀;

[0080]

(3)、加入耐腐剂5份和黄柏粉1份,提高搅拌速率至800r/min,搅拌2h后制得粘结液;

[0081]

(4)、加入固化剂2份至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成涂层。

[0082]

对比例2

[0083]

本对比例采用实施例2的制备工艺,只去除隔热剂的添加,其余原料和工艺不变,具体步骤与对比例1相似,本对比例不再赘述。

[0084]

对比例3

[0085]

本对比例采用实施例3的制备工艺,只去除隔热剂的添加,其余原料和工艺不变,具体步骤与对比例1相似,本对比例不再赘述。

[0086]

对比例4

[0087]

本对比例采用实施例4的制备工艺,只去除隔热剂的添加,其余原料和工艺不变,具体步骤与对比例1相似,本对比例不再赘述。

[0088]

对比例5

[0089]

本对比例采用实施例5的制备工艺,只去除隔热剂的添加,其余原料和工艺不变,

具体步骤与对比例1相似,本对比例不再赘述。

[0090]

表2对比例1-5各原料用量(份)

[0091][0092][0093]

对比例6

[0094]

本对比例采用实施例1的制备工艺,只去除耐腐剂的添加,其余原料和工艺不变,具体步骤如下:

[0095]

(1)、按比例称量各组分备用;

[0096]

(2)、将粘结树脂50份和经蒸馏的纯度为80%的单脂肪酸甘油酯4份加入至带有搅拌装置的闭合容器中,升温加热熔融,形成流动状,然后加入溶剂20份,在搅拌速率为500r/min的条件下搅拌,同时加入分散剂0.1份,搅拌40min混合均匀;

[0097]

(3)、加入隔热剂5份和黄柏粉1份,提高搅拌速率至800r/min,搅拌2h后制得粘结液;

[0098]

(4)、加入固化剂2份至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成涂层。

[0099]

对比例7

[0100]

本对比例采用实施例2的制备工艺,只去除耐腐剂的添加,其余原料和工艺不变,具体步骤与对比例6相似,本对比例不再赘述。

[0101]

对比例8

[0102]

本对比例采用实施例3的制备工艺,只去除耐腐剂的添加,其余原料和工艺不变,具体步骤与对比例6相似,本对比例不再赘述。

[0103]

对比例9

[0104]

本对比例采用实施例4的制备工艺,只去除耐腐剂的添加,其余原料和工艺不变,具体步骤与对比例6相似,本对比例不再赘述。

[0105]

对比例10

[0106]

本对比例采用实施例5的制备工艺,只去除耐腐剂的添加,其余原料和工艺不变,

具体步骤与对比例6相似,本对比例不再赘述。

[0107]

表3对比例6-10各原料用量(份)

[0108][0109]

对比例11

[0110]

本对比例采用实施例1的制备工艺,同时去隔热剂和除耐腐剂的添加,其余原料和工艺不变,具体步骤如下:

[0111]

(1)、按比例称量各组分备用;

[0112]

(2)、将粘结树脂50份和经蒸馏的纯度为80%的单脂肪酸甘油酯4份加入至带有搅拌装置的闭合容器中,升温加热熔融,形成流动状,然后加入溶剂20份,在搅拌速率为500r/min的条件下搅拌,同时加入分散剂0.1份和黄柏粉1份,搅拌40min混合均匀后制得粘结液;

[0113]

(3)、加入固化剂2份至粘结液中,混合均匀后制得涂料,涂料在不锈钢表面经过固化后形成涂层。

[0114]

对比例12

[0115]

本对比例采用实施例2的制备工艺,同时去隔热剂和除耐腐剂的添加,其余原料和工艺不变,具体步骤与对比例11相似,本对比例不再赘述。

[0116]

对比例13

[0117]

本对比例采用实施例3的制备工艺,同时去隔热剂和除耐腐剂的添加,其余原料和工艺不变,具体步骤与对比例11相似,本对比例不再赘述。

[0118]

对比例14

[0119]

本对比例采用实施例4的制备工艺,同时去隔热剂和除耐腐剂的添加,其余原料和工艺不变,具体步骤与对比例11相似,本对比例不再赘述。

[0120]

对比例15

[0121]

本对比例采用实施例5的制备工艺,同时去隔热剂和除耐腐剂的添加,其余原料和工艺不变,具体步骤与对比例11相似,本对比例不再赘述。

[0122]

表4对比例11-15各原料用量(份)

[0123][0124][0125]

试验例

[0126]

本试验例将上述实施例1-5和对比例1-15所制备的不锈钢涂层进行防腐性和隔热性测试,具体检测指标件表5-表8。

[0127]

表5实施例1-5各涂层检测指标

[0128][0129]

根据表5所示,本发明实施例1-5提供的不锈钢涂层均具有较好的防腐性和隔热性,在经过试验后,样品均未有缺陷;

[0130]

表6对比例1-5各涂层检测指标

[0131][0132][0133]

根据表6所示,当本发明对比例1-5中组分去除隔热剂后,样品的隔热性均大幅度下降,在经过试验后,样品涂层出现裂纹、气泡和分离的现象,因此可以说明在涂层中加入本发明提供的隔热剂是影响涂层隔热性的重要因素。

[0134]

表7对比例6-10各涂层检测指标

[0135][0136]

根据表7所示,当本发明对比例6-10中组分去除耐腐剂后,样品的防腐性均大幅度下降,在经过试验后,样品涂层出现锈斑、气泡的现象,因此可以说明在涂层中加入本发明提供的耐腐剂是影响涂层防腐性的重要因素。

[0137]

表8对比例11-15各涂层检测指标

[0138][0139]

根据表8所示,当本发明对比例11-15中组分去除隔热剂和耐腐剂后,样品的隔热性和防腐性均大幅度下降,在经过试验后,样品涂层出现锈斑、气泡、裂纹和分离的现象,因此可以再次说明在涂层中加入本发明提供的隔热剂和耐腐剂是影响涂层隔热性和防腐性的重要因素。

[0140]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本领域技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。