一种电池、电池pack、电池pcm保护板及电池模组

技术领域

1.本发明涉及一种电池、电池pack、电池pcm保护板及电池模组,属于二次电池技术领域。

背景技术:

2.电池因能量密度高,续航能力长等优点,被广泛应用于各种领域,如手机、笔记本、电动汽车、电动工具、电子穿戴设备等等。然而,随着电池的应用普及化,各消费领域常有报道出电池着火或爆炸等事故,具体而言,主要是因为当电池在高功率、大电流等高负荷下使用时或电池在高温等较为恶劣的环境下使用时,电池内部往往会产生大量热量,电池温度进一步升高,当该处境无法得到抑制或消除时,电池内部的化学体系会进一步恶化,内部的材料会被破坏,从而发生热失控,进而引起电池的着火、爆炸等事故。

3.因此,如何保持电池使用过程的不着火不爆炸一直是电池研发中的燃眉之急。

技术实现要素:

4.本发明提供一种电池,该电池在高负荷或者恶劣的环境下工作时,电池中的第一电极片组件和第二电极片组件之间的短路现象可控,从而使安全性得到改善。

5.本发明提供一种电池pack,该电池pack在高负荷或者恶劣的环境下工作时,电池pack中的第一端子和第二端子之间的短路现象可控,从而使包括电池pack的安全性得到改善。

6.本发明提供一种电池pcm保护板,该电池pcm保护板在高负荷或者恶劣的环境下工作时,电池pcm保护板中的第一端子和第二端子之间的短路现象可控,从而使该电池pcm保护板以及包括该电池pcm保护板的电池的安全性得到改善。

7.本发明还提供一种电池模组,该电池模组在高负荷或者恶劣的环境下工作时,电池模组中的第一端子和第二端子之间的短路现象可控,从而使包括该电池模组的安全性得到改善。

8.本发明提供一种电池,包括第一电极片组件和第二电极片组件;

9.所述第一电极片组件分别为第一活性层、第一极耳和第一集流体空箔,所述第二电极片组件分别为第二活性层、第二极耳和第二集流体空箔;

10.其中,所述第一电极片组件和所述第二电极片组件的短路电阻为0.1~1000欧姆。

11.如上所述的电池,其中,所述第一电极片组件和所述第二电极片组件之间夹设热收缩层。

12.如上所述的电池,其中,所述第一电极片组件和所述第二电极片组件之间还夹设增阻导电层。

13.如上所述的电池,其中,所述热收缩层的热收缩温度为60~130℃,热收缩率为5~80%。

14.如上所述的电池,其中,所述增阻导电层选自电阻器件、电阻导电体层或半导体层

中的至少一个。

15.如上所述的电池,其中,所述电阻导电体层或半导体层通过涂布或镀层设置在相邻的所述第一电极片组件或第二电极片组件的表面。

16.如上所述的电池,其中,所述第一集流体空箔和所述第二极耳之间夹设第一热收缩层和第一增阻导电层。

17.如上所述的电池,其中,所述第一极耳和所述第二极耳之间夹设第二热收缩层和第二增阻导电层。

18.如上所述的电池,其中,所述第一极耳包括第一极耳连接件,所述第二极耳包括第二极耳连接件,所述第一极耳连接件和第二极耳连接件之间夹设所述第二热收缩层和第二增阻导电层。

19.如上所述的电池,其中,所述第一集流体空箔和第二集流体空箔之间夹设第三热收缩层和第三增阻导电层。

20.如上所述的电池,其中,所述电池为叠片电芯;

21.所述叠片电芯的至少一个外侧包括相对设置的第一集流体空箔和第二集流体空箔,所述第一集流体空箔和第二集流体空箔之间夹设所述第三热收缩层和第三增阻导电层。

22.如上所述的电池,其中,所述电池为叠片电芯,所述叠片电芯包括相对设置的第一活性层和第二活性层;

23.所述第一活性层和第二活性层之间夹设第四热收缩层,或者,

24.所述第一活性层和第二活性层之间夹设第四热收缩层和第四增阻导电层。

25.如上所述的电池,其中,所述电池为叠片电芯;

26.所述叠片电芯的至少一个外侧包括相对设置的第一集流体空箔和第二活性层,所述第一集流体空箔和第二活性层之间夹设第五热收缩层和第五增阻导电层。

27.如上所述的电池,其中,所述电池为卷绕电芯;

28.所述卷绕电芯的收尾端包括相对设置的第一集流体空箔和第二集流体空箔,所述第一集流体空箔和第二集流体空箔夹设第三热收缩层和第三增导电层。

29.如上所述的电池,其中,所述电池为卷绕电芯;

30.所述卷绕电芯的起始端包括相对设置的第一极耳和第二集流体空箔,所述第一极耳和第二集流体空箔之间夹设第一热收缩层和第一增阻导电层。

31.如上所述的电池,其中,所述电池为卷绕电芯;

32.所述卷绕电芯包括相对设置的第一活性层和第二极耳,所述第一活性层和第二极耳之间夹设第六热收缩层和第六增阻导电层。

33.本发明提供一种电池pack,所述电池pack包括第一端子和第二端子,所述第一端子和第二端子的短路电阻为0.1~1000欧姆。

34.如上所述的电池pack,其中,所述第一端子包括第一端子本体和第一端子连接件,所述第一端子本体与所述第一端子连接件电连接;

35.所述第二端子包括第二端子本体和第二端子连接件,所述第二端子本体和与所述第二端子连接件电连接;

36.所述第一端子连接件和所述第二端子连接件之间夹设热收缩层和增阻导电层。

37.本发明提供一种电池pcm保护板,所述电池pcm保护板包括第一端子和第二端子,所述第一端子和第二端子的短路电阻为0.1~1000欧姆。

38.如上所述的电池pcm保护板,其中,所述第一端子包括第一端子本体和第一端子连接件,所述第一端子本体与所述第一端子连接件电连接;

39.所述第二端子包括第二端子本体和第二端子连接件,所述第二端子本体和与所述第二端子连接件电连接;

40.所述第一端子连接件和所述第二端子连接件之间夹设热收缩层和增阻导电层。

41.本发明提供一种电池模组,所述电池模组包括n个电池,n≥2;

42.所述电池模组包括第一端子和第二端子,所述第一端子和第二端子的短路电阻为0.1~1000欧姆。

43.如上所述的电池模组,其中,所述第一端子包括第一端子本体和第一端子连接件,所述第一端子本体与所述第一端子连接件电连接;

44.所述第二端子包括第二端子本体和第二端子连接件,所述第二端子本体和与所述第二端子连接件电连接;

45.所述第一端子连接件和所述第二端子连接件之间夹设热收缩层和增阻导电层。

46.本发明的电池,至少包括短路电阻为0.1~1000欧姆的第一电极片组件和第二电极片组件,从而使第一电极片组件和第二电极片组件之间具有较低的短路电流。当电池在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,即使第一电极组件和第二电极片组件发生短路接触,由于短路电流低,因此电池能够实现缓慢的自放电行为,使短路现象温和可控,降低了电池发生起火、爆炸现象的几率。

附图说明

47.图1为本发明提供的第一种电池的结构示意图;

48.图2为本发明提供的第二种电池的结构示意图;

49.图3为图1和图2中的极耳连接件部件a-a`和b-b`的剖面图;

50.图4为本发明提供的第三种电池的结构示意图;

51.图5为本发明提供的第四种电池的结构示意图;

52.图6为本发明提供的第五种电池的结构示意图;

53.图7为本发明提供的第六种电池的结构示意图;

54.图8为本发明提供的第七种电池的结构示意图;

55.图9为本发明提供的第八种电池的结构示意图;

56.图10为本发明提供的第九种电池的局部结构示意图;

57.图11为本发明提供的第十种电池的结构示意图;

58.图12为本发明提供的第十一种电池的结构示意图;

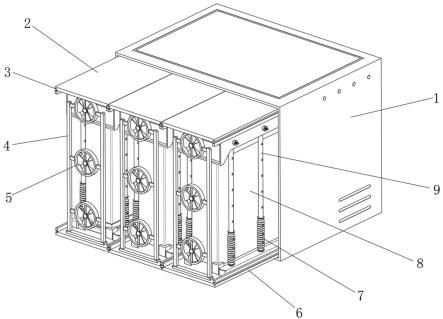

59.图13为本发明提供的一种电池模组的结构示意图;

60.图14为本发明提供的另一种电池模组的结构示意图;

61.图15为图13和图14中的端子连接件部件c-c`的剖面图。

62.附图标记说明:

63.001-单体电池;002-电芯;003-外包装壳体;101,101a-第一集流体;101b-第一集

流体空箔;102,102a-第一活性层;201,201a-第二集流体;201b-第二集流体空箔;202,202a-第二活性层;300-普通隔膜;400-增阻导电层;500-热收缩层;601-第一绝缘胶保护层;602-第二绝缘胶保护层;710-第一极耳;711-第一极耳连接件;720-第二极耳;721-第二极耳连接件;800-收尾胶带;910-第一端子本体;911-第一端子连接件;920-第二端子本体;921-第二端子连接件;100-极耳连接件部件;100a-端子连接件部件;200-收尾端;a,b-方向。

具体实施方式

64.为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

65.本发明提供一种电池,该电池包括第一电极片组件和第二电极片组件,第一电极片组件分别为第一活性层、第一极耳和第一集流体空箔,第二电极片组件分别为第二活性层、第二极耳和第二集流体空箔;其中,第一电极片组件和第二电极片组件的短路电阻为0.1~1000欧姆。

66.本发明的电池包括极性相反第一电极片和第二电极片。第一电极片包括第一集流体、第一活性层和第二极耳,其中,第一活性层覆盖第一集流体的部分表面,其余未被第一活性层覆盖的第一集流体称为第一集流体空箔,且第一极耳设置在第一集流体空箔中。同样的,第二电极片包括第二集流体、第二活性层和第二极耳,其中,第二活性层覆盖第二集流体的部分表面,其余未被第二活性层覆盖的第二集流体称为第二集流体空箔,且第二极耳设置在第二集流体空箔中。

67.本发明将上述活性层、极耳以及集流体空箔用于组成电极片的组件称为电极片组件。因此,按照电性的不同,第一活性层、第一极耳和第一集流体空箔各自均为组成第一电极片的第一电极片组件,第二活性层、第二极耳和第二集流体空箔各自均为组成第二电极片的第二电极片组件。

68.本发明的电池中,第一电极片组件和第二电极片组件的短路电阻为0.1~1000欧姆。具体地,可以是第一活性层、第一极耳和第一集流体空箔中的任意一个或多个,与第二活性层、第二极耳和第二集流体空箔中的任意一个或多个之间均具有0.1~1000欧姆的短路电阻。本发明不限定具有上述短路电阻的组件和组件形式,例如,可以是第一集流体和第二集流体之间具有上述短路电阻;和/或,第一活性层和第二集流体空箔之间具有上述短路电阻;和/或,第一极耳和第二极耳之间具有上述短路电阻。

69.本发明的电池包括具有短路电阻为0.1~1000欧姆的第一电极片组件和第二电极片组件,当电池在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,即使第一电极片组件和第二电极片组件相互接触发生短路,但由于短路电阻较高,因此短路电流小,释放能量低,进而实现了电池安全性能的改善,避免或降低起火、爆炸等风险的发生。

70.进一步地,当短路电阻为1~500欧姆时,电池安全性能的改善更为显著。

71.本发明不限定上述电池的具体结构,可以是任何能够实现第一电极片组件和第二电极片组件之间具有上述短路电阻的结构。

72.在一种具体实施方式中,第一电极片组件和第二电极片组件之间夹设热收缩层。

73.具体地,当第一电极片组件为负极片组件时(此时第二电极片组件为正极片组件),负极活性层(第一活性层)、负极耳(第一极耳)和负极集流体空箔(第一集流体空箔)中的至少一个和正极集流体空箔(第二集流体空箔)、正极活性层(第二活性层)、正极耳(第二极耳)中的至少一个夹设热收缩层;

74.当第一电极片组件为正极片组件时(此时第二电极片组件为负极片组件),正极活性层(第一活性层)、正极耳(第一极耳)和正极集流体空箔(第一集流体空箔)中的至少一个和负极活性层(第二活性层)、负极耳(第二极耳)、负极集流体空箔(第二集流体空箔)中的至少一个夹设热收缩层。

75.详细而言,当热收缩层设置在第一电极片组件和第二活性层之间时,热收缩层和与其相邻的第一电极片组件和第二电极片组件均接触。在制备过程中,可以将热收缩层设置在第一电极片组件的表面,然后将第二电极片组件设置在热收缩层的表面。

76.本发明的热收缩层是指在60~130℃温度时发生热收缩,且热收缩率不低3%的功能层。具体地,该热收缩是沿着md/td方向的尺寸变化。进一步地,热收缩层是在90~110℃的温度时发生热收缩,且热收缩率为5~80%的功能层。能够理解的是,上述短路电阻可以通过具有不同热收缩率的热收缩层进行调整。

77.本发明不限定热收缩层的具体表现形式,可以为单一层或多层,例如包括但不限于具有上述热收缩特性的聚氯乙烯(pvc)、聚乙烯(pe)、聚丙烯(pp)、聚偏二氯乙烯(pvdc)、聚苯乙烯(ps)、聚对苯二甲酸乙二醇酯(pet)、乙烯-醋酸乙烯共聚物(eva)、聚酰胺(pa)、双向拉伸聚烯烃(pof)、离子型聚合物中的至少一种材料制成的功能层。不同的材料组成能够决定热收缩层的热收缩率。

78.本发明不限定增热收缩层的设置方式,例如可以通过涂层和镀层的方式设置在第一电极片组件或第二电极片组件的表面。涂层方式例如可以是涂布、喷涂、抹刷、涂覆、喷洒、浸渍和浸泡中的一种或多种,优选包括凹版印刷、丝网印刷、刮涂在内的涂布或喷涂,更优选地为简易高效的凹版印刷薄层涂布法;镀层方式例如可以是水镀、磁控溅射镀、蒸发镀的一种或多种。

79.本发明亦不限定热收缩层的厚度,例如可以是4~100μm,进一步为10~30μm。

80.当电池在正常环境下运行时,上述热收缩层不会影响锂离子/电子的传输,电池能够正常工作。而当电池在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,电池温度会持续升高,一旦电池温度到达热收缩层的热收缩温度时,热收缩层会收缩导致其两侧的第一电极片组件和第二电极片组件接触短路,并且接触短路电阻为0.1~1000欧姆,从而实现电池的压降和能量的降低,该可控的温和短路现象避免或降低了起火、爆炸等风险的发生。

81.此外,相对于目前使用ntc(负温度系数)电阻降低电池高温滥风险的手段,本发明通过设置绝缘线性的热收缩层有利于维持电池的容量,避免非绝缘ntc导致的电池缓慢放电丢失容量的现象发生。

82.为了进一步提升第一电极组件和第二电极组件之间的短路电阻,以进一步实现安全性能的改善,作为优选的,除了热收缩层之外,第一电极组件和第二电极组件之间还可以夹设增阻导电层。

83.需要解释的是,本发明所指的增阻导电层是指具有导电能力、且能够增加第一电

极组件和第二电极组件之间的电阻的功能层。

84.本发明不限定增阻导电层的具体表现形式,例如可以是电阻器件(电阻或ntc电阻)、电阻导电体层(具有电阻值的导电体层)或半导体层中的至少一个,优选高阻值导电体层或半导体层。示例性地,高阻值导电体层包括但不限于无定形碳、石墨、聚乙炔、聚砒咯、聚噻吩、聚苯胺、类半导体阴极材料(包括但不限于:磷酸铁锂、钴酸锂、钴镍锰三元、锰酸锂等)、陶瓷类(包括但不限于:氧化铝、氧化镁、二氧化锆、二氧化钛、二氧化硅等)等绝缘纳米颗粒与导电体粉末(导电碳、石墨、碳纳米管、超导炭黑、石墨烯、铜粉、银粉等)的一种或多种制成的功能层;半导体层材料包括但不限于纳米级氧化物材料(包括但不限于:氧化铝、氧化镍、氧化铜等)、无机半导体材料(包括但不限于:硅、锗、硒、碳化硅、砷化镓、硫化锌、氧化亚铜、碲化铋、硒化铋等)、有机半导体(包括但不限于萘、蒽、聚丙烯腈、酞菁和一些芳香族化合物等)的一种或多种制成的功能层。

85.本发明不限定增阻导电层的设置方式,当增阻导电层为高阻值导电体层或半导体层时,例如可以通过涂层和镀层的方式设置在第一电极片组件或第二电极片组件的表面。涂层方式例如可以是涂布、喷涂、抹刷、涂覆、喷洒、浸渍和浸泡中的一种或多种,优选包括凹版印刷、丝网印刷、刮涂在内的涂布或喷涂,更优选地为简易高效的凹版印刷薄层涂布法;镀层方式例如可以是水镀、磁控溅射镀、蒸发镀的一种或多种。

86.当增阻导电层为电阻器件时,可以通过分别和第一电极片组件和第二电极片组件连接导通而实现设置。

87.此外,本发明不限定各个增阻导电层的厚度,例如为0.5-20μm,进一步地为1-5μm,具体厚度的选择可以通过均衡短路阻值和电池能量密度而确定。

88.以下出现的第一热收缩层、第二热收缩层、第三热收缩层、第四热收缩层、第五热收缩层以及第六热收缩层是根据其两侧第一电极组件和第二电极组件的不同而对热收缩层进行了差异化区分,其定义和组成均与热收缩层的上述限定相同。同样的,以下出现的第一增阻导电层、第二热增阻导电层、第三增阻导电层、第四增阻导电层、第五增阻导电层以及第六增阻导电层是根据其两侧第一电极组件和第二电极组件的不同而对增阻导电层进行了差异化区分,其定义和组成均与增阻导电层的上述限定相同。

89.一些实施例中,第一集流体空箔和第二极耳之间夹设第一热收缩层和第一增阻导电层。其中,第一集流体空箔、第一热收缩层、第一增阻导电层和第二极耳为具有层叠设置关系的层叠体。在层叠方向上,第一集流体空箔和第二极耳处于层叠体的两端,本发明不限定第一热收缩层和第一增阻导电层在第一集流体空箔和第二极耳之间的层叠顺序。

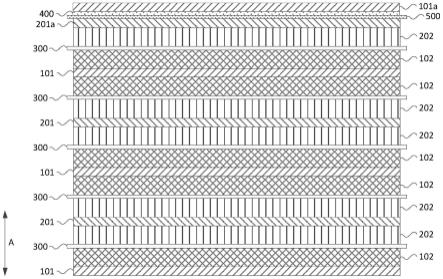

90.在另一些实施例中,第一极耳和第二极耳之间夹设第二热收缩层和第二增阻导电层。其中,第一极耳、第二热收缩层、第二增阻导电层和第二极耳为具有层叠设置关系的层叠体。在层叠方向上,第一极耳和第二极耳处于层叠体的两端,本发明不限定第二热收缩层和第二增阻导电层在第一极耳和第二极耳之间的层叠顺序。

91.参考图1-图3,进一步地,本发明的第一极耳包括第一极耳连接件711,第二极耳包括第二极耳连接件721,第一极耳连接件711和第二极耳连接件721之间夹设第二热收缩层500和第二增阻导电层400。其中,第一极耳连接件711的一端与每个第一电极片上的第一极耳电连接,第二极耳连接件721的一端与每个第二电极片上的第二极耳电连接,第一极耳连接件711的另一端与第二极耳连接件721的另一端通过层叠的第二热收缩层500和第二增阻

导电层400连接。该第二热收缩层500和第二增阻导电层400的设置有利于使电池在恶劣使用环境下实现第一极耳和第二极耳的温和短路,改善电池的安全性能。

92.在图3所示的极耳连接件部件100中,第一极耳连接件711和第二极耳连接件721部分层叠且第二热收缩层500、第二增阻导电层400位于第一极耳连接件711和第二极耳连接件721之间。一般为了避免极耳连接件碰触极片或划伤电池封装层,还会在第一极耳连接件711和第二连接件721远离第二热收缩层500的表面分别设置第一绝缘胶保护层601和第二绝缘胶保护层602。本发明不限定图3所示极耳连接件部件在单体电池001中的具体位置,例如可以如图1所示设置在单体电池001的侧端面,也可以如图2所示远离单体电池001的电芯002以及外包装壳体003设置。

93.本发明不限定上述第一极耳连接件711和第二极耳连接件721的具体材料和形状,例如正极极耳连接件的材料为铝、铝镍合金、铝银合金、镀铝镍、镀铝铜、镀镍铝的任意一种或多种段式复合,形状可以为箔/条/带/丝等;负极极耳连接件的材料为镍、铜、钢、镍银合金、镍铁合金、锌铜合金、铜银合金、镀镍铜的任一种或多种段式复合,其形状可以为箔/条/带/丝等,或者,负极极耳连接件的材料为导电碳、导电纤维、导电布、碳纳米管、石墨烯等中的至少一种加工而成的箔/条/带/丝等。进一步优选的,第一极耳连接件711、第二极耳连接件721为金属材质时,金属材质为经过表面钝化增阻后的材料。

94.还有一些实施例中,第一集流体空箔和第二集流体空箔之间夹设第三热收缩层和第三增阻导电层。

95.具体地,第三热收缩层和第三增阻导电层设置在第一集流体空箔和第二集流体空箔之间,并和与其相邻的第一集流体空箔和第二集流体空箔均接触。其中,第一集流体空箔、第三热收缩层、第三增阻导电层和第二集流体空箔为具有层叠设置关系的层叠体。在层叠方向上,第一集流体空箔和第二集流体空箔处于层叠体的两端,本发明不限定第三热收缩层和第三增阻导电层在第一集流体空箔和第二极耳之间的层叠顺序。

96.能够理解,第三热收缩层和第三增阻导电层的设置有利于实现第一集流体空箔和第二集流体空箔之间的温和短路,改善电池的安全性能。

97.本发明不限定电池中电芯的具体结构,可以是叠片电芯,也可以是卷绕电芯,只要包括如前所述的具有0.1~1000欧姆短路电组的第一电极片组件和第二电极片组件即可。

98.当电池为叠片电芯,在一种具体实施方式中,如图4和图5所示,叠片电芯的至少一个外侧包括相对设置的第一集流体空箔和第二集流体空箔,第一集流体空箔和第二集流体空箔之间夹设第三热收缩层500和第三增阻导电层400。

99.具体地,在层叠方向a上,叠片电芯最外侧的两层包括相对设置的第一集流体空箔和第二集流体空箔。此处第一集流体空箔和第二集流体空箔相对设置是指二者层叠且之间不包括其他电极片组件。

100.第一集流体空箔、第三热收缩层500、第三增阻导电层400和第二集流体空箔按照叠片电芯的层叠方向a层叠设置,且第三热收缩层500和第三增阻导电层400位于第一集流体空箔和第二集流体空箔之间,本发明不限定第三热收缩层500和第三增阻导电层400在第一集流体空箔和第二集流体空箔之间的层叠顺序。能够理解,叠片电芯在层叠方向a上包括两个外侧,可以如图4或5所示,在叠片电芯的一个外侧具有上述第一集流体空箔、第三热收缩层500、第三增阻导电层400和第二集流体空箔组成的层叠结构,也可以在两个外侧均具

有该层叠结构。

101.需要解释的是,图4中,第一集流体101a和第二集流体201a的相对的两个表面未设置包括活性层在内的任何功能层,此时第一集流体101a和第二集流体201a相对的两个表面即为第一集流体空箔和第二集流体空箔;图5中,第一集流体101a和第二集流体201a的部分表面对应设置有活性层(102和202),此时第一集流体101a和第二集流体201a相互对应的剩余表面即为第一集流体空箔和第二集流体空箔。

102.在上述实施方式中,该第三热收缩层500和第三增阻导电层400的设置有利于使电池在恶劣使用环境下实现第一集流体空箔和第二集流体空箔的温和短路,改善电池的安全性能。

103.当电池为叠片电芯时,在另一种具体实施方式中,如图6或图7所示,叠片电芯包括相对设置的第一活性层102a和第二活性层202a;第一活性层102a和第二活性层202a之间夹设第四热收缩层500,或者,第一活性层102a和第二活性层202a之间夹设第四热收缩层500和第四增阻导电层400。

104.此处第一活性层102a和第二活性层202a相对设置是指二者层叠且之间不包括其他电极片组件。

105.图6中,第一活性层102a、第四热收缩层500和第二活性层202a按照叠片电芯的层叠方向a层叠设置,且第四热收缩层500位于第一活性层102和第二活性层202之间;图7中,第一活性层102a、第四热收缩层500、第四增阻导电层400和第二活性层202a按照叠片电芯的层叠方向a层叠设置,且第四热收缩层500和第四增阻导电层400位于第一活性层102a和第二活性层202a之间,本发明亦不限定第四热收缩层500和第四增阻导电层400在第一活性层102a和第二活性层202a之间的层叠顺序。

106.需要解释的是,本发明不限定第四热收缩层500或第四增阻导电层400两侧的活性层(第一活性层102a和第二活性层202a)的面积,可以如图6所示活性层与整个集流体(101a和201a)表面的面积相当,也可以如图7所示第一活性层102a明显小于第一集流体101a表面的面积。

107.第四热收缩层500、第四增阻导电层400可以设置在任一相对设置的第一活性层102和第二活性层202之间,优选图6和图7中位于电芯层叠方向a上最外侧的第一活性层102a和第二活性层202a之间。

108.在上述实施方式中,该第四热收缩层500以及第四增阻导电层400的设置有利于使电池在恶劣使用环境下实现第一活性层102a和第二活性层202a的温和短路,改善电池的安全性能。

109.当电池为叠片电芯时,在再一种具体时候实施方式中,如图8和图9所示,叠片电芯包括相对设置的第一集流体空箔和第二活性层202a,第一集流体空箔和第二活性层202a之间夹设第五热收缩层500和第五增阻导电层400。

110.此处第一集流体空箔和第二活性层202a相对设置是指二者层叠且之间不包括其他电极片组件。第一集流体空箔、第五热收缩层500和第五增阻导电层400和第二活性层202a按照叠片电芯的层叠方向a层叠设置,且第五热收缩层500和第五增阻导电层400位于第一集流体空箔和第二活性层202a之间。本发明不限定第五热收缩层500和第五增阻导电层400在第一集流体空箔和第二活性层202a之间的层叠顺序。

111.需要解释的是,图8中,第一集流体101a的表面未设置包括活性层在内的任何功能层,此时第一集流体101a即为第一集流体空箔;图9中,第一集流体101a的部分表面设置有第一活性层102a,此时第一集流体101a的剩余未设置第一活性层的表面即为第一集流体空箔,且第五热收缩层500在层叠方向a的一侧的第二活性层202a的面积明显小于第二集流体201a表面的面积。

112.第五热收缩层500、第五增阻导电层400可以设置在任一相对设置的第一集流体空箔和第二活性层202之间,优选图8和图9中位于电芯层叠方向a上最外侧的第一集流体空箔和第二活性层202a之间。

113.在上述实施方式中,该第五热收缩层500和第五增阻导电层400的设置有利于使电池在恶劣使用环境下实现第一集流体空箔和第二活性层202a的温和短路,改善电池的安全性能。

114.当电池为卷绕电芯时,在一种具体的实施方式中,如图10所示,卷绕电芯的收尾端200包括相对设置的第一集流体空箔101b和第二集流体空箔201b,第一集流体空箔101b和第二集流体空箔201b夹设第三热收缩层500和第三增阻导电层400。

115.在制备卷绕电芯的过程中,以极片的一端为起始端进行卷绕时,极片的另一端为收尾端,其中,卷绕起始端位于卷绕电芯的内部,收尾端200位于卷绕电芯的外部。

116.此处第一集流体空箔101b和第二集流体空箔201b相对设置是指二者层叠且之间不包括其他电极片组件。

117.第一集流体空箔101b、第三热收缩层500、第三增阻导电层400和第二集流体空箔201b在方向a上层叠设置,且第三热收缩层500和第三增阻导电层400位于第一集流体空箔101b和第二集流体空箔201b之间,本发明不限定第三热收缩层500和第三增阻导电层400在第一集流体空箔101b和第二集流体空箔201b之间的层叠顺序。

118.在上述实施方式中,该第三热收缩层500和第三增阻导电层400的设置有利于使电池在恶劣使用环境下实现第一集流体空箔101b和第二集流体空箔201b的温和短路,改善电池的安全性能。此外,还可以在最外层的集流体空箔的收尾处设置收尾胶带800。

119.当电池为卷绕电芯时,在一种具体实施方式中,如图11所示,卷绕电芯包括相对设置的第一极耳710和第二集流体空箔,第二集流体空箔和第一极耳710之间夹设第一热收缩层500和第一增阻导电层400。

120.此处第二集流体空箔和第一极耳710相对设置是指二者层叠且之间不包括其他电极片组件。

121.第一极耳710、第一热收缩层500、第一增阻导电层400和第二集流体空箔在方向b上层叠设置,且第一热收缩层500和第一增阻导电层400位于第一极耳710和第二集流体空箔之间,本发明不限定第一热收缩层500和第一增阻导电层400在第一极耳710和第二集流体空箔之间的层叠顺序。其中,第二集流体空箔为第二集流体201未设置第一活性层的部分。

122.在上述实施方式中,该第一热收缩层500和第一增阻导电层400的设置有利于使电池在恶劣使用环境下实现第一极耳710和第二集流体空箔的温和短路,改善电池的安全性能。

123.电池为卷绕电芯时,在另一种具体实施方式中,如图12所示,卷绕电芯包括相对设

置的第一活性层102和第二极耳720,第一活性层102和第二极耳720之间夹设第六热收缩层500和第六增阻导电层400。

124.此处第一活性层102和第二极耳720相对设置是指二者层叠且之间不包括其他电极片组件。

125.第一活性层102、第六热收缩层500、第六增阻导电层400和第二极耳720在方向b上层叠设置,且第六热收缩层500和第六增阻导电层400位于第一活性层102和第二极耳720之间,本发明不限定第六热收缩层500和第六增阻导电层400在第一活性层102和第二极耳720之间的层叠顺序。

126.在上述实施方式中,该第六热收缩层500和第六增阻导电层400的设置有利于使电池在恶劣使用环境下实现第一活性层102和第二极耳720的温和短路,改善电池的安全性能。

127.需要强调的是,设置在第一电极片组件和第二电极片组件之间的热收缩层(第一热收缩层、第二热收缩层、第三热收缩层、第四热收缩层、第五热收缩层以及第六热收缩层)以及增阻导电层(第一增阻导电层、第二增阻导电层、第三增阻导电层、第四增阻导电层、第五增阻导电层以及第六增阻导电层)在任意方向上的尺寸大于其两侧第一电极片组件和第二电极片组件在相同方向上的尺寸,从而有利于保证电池在正常环境下的安全运行。

128.本发明不限定包括集流体、活性层以及极耳在内的电极片组件的具体材料或组成,可以按照本领域的常规操作选择。

129.本发明的电池可以是锂金属电池、锂离子电池、锂硫电池、锂空气电池、钠金属电池、钠离子电池、铝电池、镁电池、锌电池等。并且,组成电池的集流体、活性层以及极耳等电极片组件的具体材料或组成可以按照本领域的常规操作选择。

130.本发明第二方面提供一种电池pack,电池pack包括第一端子和第二端子,第一端子和第二端子的短路电阻为0.1~1000欧姆。

131.本发明电池pack的组成与本领域电池pack组成基本一致,其中,第一端子与电池pack中电池的第一极片电连接,第二端子与电池pack中电池的第二极片电连接。因此,第一端子和第一极片的电性一致,第二端子和第二极片的电性一致,且第一端子和第二端子的电性相反。

132.由于第一端子和第二端子的短路电阻为0.1~1000欧姆,因此本发明的电池pack在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,第一端子和第二端子即使发生导通,其较高的短路电阻能够有效降低短路电流,实现温和短路,降低了电池发生起火、爆炸现象的几率。

133.在一种具体实施方式中,第一端子包括第一端子本体和第一端子连接件,第一端子本体与第一端子连接件电连接;第二端子包括第二端子本体和第二端子连接件,第二端子本体和与第二端子连接件电连接;第一端子连接件和第二端子连接件之间夹设热收缩层和增阻导电层。

134.具体地,第一端子本体和第一端子连接件可以是一体设置或者通过焊接等方式实现连接与电导通,第二端子本体和第二端子连接件可以是一体设置或者通过焊接等方式实现连接与电导通。

135.上述实施方式中,第一端子连接件、热收缩层、增阻导电层和第二端子连接件为层

叠设置的层叠体,第一端子连接件和第二端子连接件分别位于层叠体层叠方向上的两端,且本发明不限定热收缩层和增阻导电层二者的层叠关系。

136.此外,为了便于实现上述层叠关系,第一端子本体和第一端子连接件相互垂直连接,且第二端子本体和第二端子连接件相互垂直连接。

137.当电池pack在正常环境下运行时,上述热收缩层和增阻导电层不会影响锂离子/电子的传输,电池pack能够正常工作。而当电池pack在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,电池pack温度会持续升高,一旦温度到达热收缩层的热收缩温度时,热收缩层会收缩导致其两侧的第一端子和第二端子接触短路,且在增阻导电层的协同下,最终实现第一端子和第二端子之间0.1~1000欧姆的短路电阻,进而降低了电池pack的压降和能量的降低,该可控的温和短路现象避免或降低了起火、爆炸等风险的发生。

138.本发明第三方面提供一种电池pcm保护板,电池pcm保护板包括第一端子和第二端子,第一端子和第二端子的短路电阻为0.1~1000欧姆。

139.本发明电池pcm保护板的组成与本领域电池pcm保护板组成基本一致,其中,第一端子与电池pcm保护板所关联的电池的第一极片电连接,第二端子与电池pcm保护板所关联的电池的第二极片电连接。因此,第一端子和第一极片的电性一致,第二端子和第二极片的电性一致,且第一端子和第二端子的电性相反。

140.由于第一端子和第二端子的短路电阻为0.1~1000欧姆,因此本发明的电池pcm保护板在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,第一端子和第二端子即使发生导通,其较高的短路电阻能够有效降低短路电流,实现温和短路,降低了电池发生起火、爆炸现象的几率。

141.在一种具体实施方式中,第一端子包括第一端子本体和第一端子连接件,第一端子本体与第一端子连接件电连接;第二端子包括第二端子本体和第二端子连接件,第二端子本体和与第二端子连接件电连接;第一端子连接件和第二端子连接件之间夹设热收缩层和增阻导电层。

142.具体地,第一端子本体和第一端子连接件可以是一体设置或者通过焊接等方式实现连接与电导通,第二端子本体和第二端子连接件可以是一体设置或者通过焊接等方式实现连接与电导通。

143.上述实施方式中,第一端子连接件、热收缩层、增阻导电层和第二端子连接件为层叠设置的层叠体,第一端子连接件和第二端子连接件分别位于层叠体层叠方向上的两端,且本发明不限定热收缩层和增阻导电层二者的层叠关系。

144.此外,为了便于实现上述层叠关系,第一端子本体和第一端子连接件相互垂直连接,且第二端子本体和第二端子连接件相互垂直连接。

145.当电池pcm保护板在正常环境下运行时,上述热收缩层和增阻导电层不会影响锂离子/电子的传输,pcm保护板能够正常工作。而当电池pcm保护板在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,电池pcm保护板温度会持续升高,一旦温度到达热收缩层的热收缩温度时,热收缩层会收缩导致其两侧的第一端子和第二端子接触短路,且在增阻导电层的协同下,最终实现第一端子和第二端子之间0.1~1000欧姆的短路电阻,进而降低了电池pcm保护板的压降和能量的降低,该可控的温和短路现象避免或降低了起火、爆炸等风险的发生。

146.本发明第四方面提供一种电池模组,电池模组包括n个电池,n≥2;

147.电池模组包括第一端子和第二端子,第一端子和第二端子的短路电阻为0.1~1000欧姆。

148.本发明不限定电池模组中n个电池的连接关系,任意两个电池可以为并联或者串联关系。多个电池相互并联或者串联后,分别与每个电池的第一极片电连接的导电件即为第一端子,分别与每个电池的第二极片电连接的导电件即为第二端子。因此,第一端子和第一极片的电性一致,第二端子和第二极片的电性一致,且第一端子和第二端子的电性相反。

149.由于第一端子和第二端子的短路电阻为0.1~1000欧姆,因此本发明的电池模组在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,第一端子和第二端子即使发生导通,其较高的短路电阻能够有效降低短路电流,实现温和短路,降低了电池发生起火、爆炸现象的几率。

150.在一种具体实施方式中,如图13-图15所示,第一端子包括第一端子本体910和第一端子连接件911,第一端子本体910与第一端子连接件911电连接;第二端子包括第二端子本体920和第二端子连接件921,第二端子本体920与第二端子连接件921电连接;第一端子连接件911和第二端子连接件921之间夹设热收缩层500和增阻导电层400。

151.具体地,第一端子本体910和第一端子连接件911可以是一体设置或者通过焊接等方式实现连接与电导通,第二端子本体920和第二端子连接件921可以是一体设置或者通过焊接等方式实现连接与电导通。

152.在图15所示的端子连接件部件100a中,第一端子连接件911和第二端子连接件921部分层叠,且热收缩层500、增阻导电层400层叠设置于第一端子连接件911和第二端子连接件921之间,本发明不限定热收缩层500和增阻导电层400二者的层叠关系。一般为了避免极耳连接件碰触极片或划伤电池封装层,还会在第一端子连接件911和第二端子连接件921远离第二热收缩层500的表面分别设置第一绝缘胶保护层601和第二绝缘胶保护层602。

153.此外,为了便于实现上述层叠关系,第一端子本体910和第一端子连接件911相互垂直连接,且第二端子本体920和第二端子连接件921相互垂直连接。

154.当电池模组在正常环境下运行时,上述热收缩层500和增阻导电层400不会影响锂离子/电子的传输,电池模组能够正常工作。而当电池模组在高功率、大电流、高温、甚至撞击等恶劣条件下工作时,电池模组温度会持续升高,一旦温度到达热收缩层500的热收缩温度时,热收缩层500会收缩导致其两侧的第一端子和第二端子接触短路,且在增阻导电层400的协同下,最终实现第一端子和第二端子之间0.1~1000欧姆的短路电阻,进而降低了电池模组的压降和能量的降低,该可控的温和短路现象避免或降低了起火、爆炸等风险的发生。

155.需要说明的是,当n值不同、或者n个电池之间具有不同的连接关系时,第一端子和第二端子的短路电阻会在上述短路电阻的范围内有所不同。例如,图13中各个电池为串联关系,图14中的电池包括串并联关系。

156.上述电池pack、电池pcm保护板以及电池模组中的所提及的收缩层和增阻导电层的限定、第一端子和第二端子的材料限定,与前述第一方面中所提及的收缩层和增阻导电层的限定、前述提及的极耳连接件的材料相同,此处不再赘述。

157.需要强调的是,上述电池pack、电池pcm保护板以及电池模组中,设置在第一端子

和第二端子之间的热收缩层、增阻导电层在任意方向上的尺寸大于其两侧第一端子和第二端子在相同方向上的尺寸,从而有利于保证其在正常环境下的安全运行。

158.以下,通过具体实施例对本发明的电池进行详细的介绍。

159.所有实施例中,第一极片、第一集流体、第一极耳、第一活性层、第一端子均为正电性,第二极片、第二集流体、第二极耳、第二活性层、第二端子均为负电性。

160.实施例1

161.本实施例的电池电芯为4.5v、5ah叠片电芯,叠片电芯结构与图6所示结构类似。该电芯为叠片结构,在其中一个最外侧包括第一极片(第一集流体101a 第一活性层102a)和与第一极片相对设置的第二极片(第二集流体201a 第二活性层202a),在第一活性层102a和第二活性层之间设置有起始收缩温度为88℃,最大收缩率80%的pe热收缩隔膜(第四热收缩层500)。

162.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

163.本实施例电池中,第一集流体为铝箔,第一活性层组成为97.6%lco 0.6%sp/0.5%cnt 1.3%pvdf粘接剂,第二集流体为铜箔,第二活性层组成为97.5%ag 1.4%sbr 1.1% cmc,普通隔膜300为7μm厚度带有陶瓷(三氧化二铝)涂层的pe隔离膜,电解液为lipf6/ec/pc/dec/vc高电压电解液。以下所有实施例和对比例的电池的组成与该组成相同。

164.实施例2

165.本实施例的电池电芯为4.5v、5ah叠片电芯,叠片电芯结构与图4所示结构类似。该电芯为叠片结构,在其中一个最外侧包括第一集流体空箔和与第一极集流体空箔相对设置的第二集流体空箔,在第一集流体空箔和第二极集流体空箔之间具有陶瓷导电层(第三增阻导电层400)和实施例1中的pe热收缩隔膜(第三热收缩层500),且陶瓷导电层涂布于第一集流体空箔的表面。

166.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

167.本实施例中,将三氧化二铝:导电碳:粘接剂pvdf按照20:75:5的质量比混合分散到nmp中,室温下搅拌1h,使其混合成为均匀浆料,将浆料在常温、使用凹版涂布以10-20m/min的速度涂覆于正极集流体(第一集流体101a)的面向相邻负极片的表面,控制涂层厚度2-3μm,80-90℃真空干燥,得到上述包括陶瓷导电层的正极集流体。

168.实施例3

169.本实施例的电池电芯为4.5v、5ah叠片电芯,叠片电芯结构与图5所示结构类似。该电芯结构与实施例1的差异在于:第一集流体101a的部分表面设置有第一活性层102a,其余表面(长度为第一集流体101a长度的1/4,宽度与第一集流体101a的宽度相等)为未设置第一活性层102a的第一集流体空箔;第二集流体201a的部分表面设置有第二活性层202a,其余表面(长度为第二集流体201a长度的1/4,宽度与第二集流体201a的宽度相等)为未设置第二活性层202a的第二集流体空箔,且第一集流体空箔和第二集流体空箔相对设置。

170.其中,第一集流体空箔和第二集流体空箔之间具有实施例2陶瓷导电层(第三增阻导电层400)和热收缩粘结层(第三热收缩层500),热收缩粘结层的每个边缘超出第一集流

体空箔和第二集流体空箔对应边缘2mm,热收缩粘结层包括层叠的pe热收缩隔膜(组成与实施例1的pe热收缩隔膜相同)和酸酐改性的pp热收缩粘结基薄层,且陶瓷导电层涂布于第一集流体空箔的表面。

171.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

172.实施例4

173.本实施例的电池与实施例3基本一致,唯一不同的是,第二集流体201a的表面均设置有第二活性层202a。具体结构与图9类似。

174.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

175.实施例5

176.本实施例的电池电芯为4.5v、5ah卷绕电芯,卷绕电芯结构与图10所示结构类似。该电芯为卷绕结构,收尾端包括相对设置的第一集流体空箔101b和第二集流体空箔201b。在第一集流体空箔101b和第二集流体空箔201b之间,设置有靠近第一集流体空箔101b的陶瓷导电层(增阻导电层400,组成如实施例2陶瓷导电层)、以及靠近第二集流体空箔201b的热收缩粘结层(热收缩层500,组成与实施例3热收缩粘结层相同),陶瓷导电层和热收缩粘结层层叠设置且尺寸相同,其中,陶瓷导电层和热收缩粘结层的宽度和极片的宽度相等。

177.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

178.实施例6

179.本实施例的电池电芯为4.5v、5ah卷绕电芯,卷绕电芯结构与图11所示结构类似。该电芯为卷绕结构,包括设置在第一集流体101上的第一极耳710,以及与第一极耳710相对设置的第二集流体空箔。第一极耳710和第二集流体空箔之间设置有靠近第一极耳710的热收缩粘结层(热收缩层500,组成与实施例3热收缩粘结层相同),以及靠近第二集流体空箔的陶瓷导电层(增阻导电层,组成与实施例2的陶瓷导电层相同)。

180.在极片的长度方向上,热收缩粘结层的尺寸为7mm,第一极耳710的尺寸为4mm;在极片的宽度方向上,热收缩粘结层尺寸和极片的尺寸相等,热收缩粘结层完全覆盖第一极耳710,且超出第一极耳710边缘1-2mm。

181.在极片的长度方向上,陶瓷导电层的尺寸为9mm;在极片的宽度方向上,陶瓷导电层的尺寸和极片的尺寸相等,陶瓷导电层完全覆盖热收缩粘结层,且超出热收缩粘结层边缘0.5-1mm。

182.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

183.实施例7

184.本实施例的电池为4.5v、5ah电池,结构与图1所示结构类似。将10-60um厚的铝条(第一极耳连接件711)和镍条(第二极耳连接件721)置于60℃、95%湿度富氧的烘箱内钝化处理2h,干燥后,将热收缩粘结层(热收缩层500,组成与实施例3热收缩粘结层相同)、陶瓷导电层(增阻导电层400,组成和实施例2的陶瓷导电层相同)依次置于镍条和铝条中间将二者绝缘隔开,形成极耳连接件部件。然后将铝条使用超声焊焊接在电芯侧端面的第一极耳

表面,将镍条使用超声焊焊接在电芯侧端面的第二极耳表面。在极耳连接件部件的层叠方向上的两个外表面覆盖绝缘胶带601和602,以防铝条或镍条接触极片或者划伤封装层。

185.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

186.实施例8

187.本实施例的电池与实施例7基本一致,唯一不同的是,极耳连接件部件位于电芯002和外包装壳体003之外,极耳连接件部件中的铝条使用超声焊焊接伸出封装层的第一极耳表面,镍条使用超声焊焊接在伸出封装层的的第二极耳表面。结构与图2所示结构类似。

188.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

189.实施例9

190.本实施例为一种电池模组,结构示意图如图13和15所示,该电池模组为100个电池通过串联方式组合成的电池模组,且电压为450v。电池模组外围第一极片引出的第一端子包括第一端子本体910和第一端子连接件911,电池模组外围第二极片引出的第二端子包括第二端子本体920和第二端子连接件921。第一端子连接件911和第二端子连接件921部分层叠,且二者之间设置热收缩层500和增阻导电层400,其中,热收缩层500的宽度比第一端子连接件911和第二端子连接件921的宽度均超出1~2mm,热收缩层500为pof热收缩层,增阻导电层400为氧化铝涂层。取该实施例模组10组进行130℃、60min的热箱试验(hot box),具体结果如表1所示。

191.实施例10

192.本实施例为一种电池模组,结构示意图如图14和15所示,该电池模组为130个电池通过串联和并联组合方式组成的电池模组,且电压为48v。电池模组外围第一极片引出的第一端子包括第一端子本体910和第一端子连接件911,电池模组外围第二极片引出的第二端子包括第二端子本体920和第二端子连接件921。第一端子连接件911和第二端子连接件921部分层叠,且二者之间设置热收缩层500和增阻导电层400,其中,热收缩层500的宽度比第一端子连接件911和第二端子连接件921的宽度均超出1~2mm,热收缩层500为pe和eva的混合热收缩层,增阻导电层400为氧化铝涂层。取该实施例模组10组进行130℃、60min的热箱试验(hot box),具体结果如表1所示。

193.对比例1

194.本对比例的结构与实施例1基本相同,区别在于不包括热收缩层。

195.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

196.对比例2

197.本对比例的结构与实施例6基本相同,区别在于不包括热收缩层和增阻导电层。

198.取10颗满充老化后的电池做130℃、60min热箱试验(hot box),具体结果如表1所示。

199.对比例3

200.本对比例的结构与实施例9基本相同,区别在于不包括热收缩层和增阻导电层。

201.取该模组10组进行130℃、60min的热箱试验(hot box),具体结果如表1所示。

202.对比例4

203.本对比例的结构与实施例10基本相同,区别在于不包括热收缩层和增阻导电层。取该模组10组进行130℃、60min的热箱试验(hot box),具体结果如表1所示。

204.表1

[0205][0206][0207]

表1中,短路电阻是指实施例中位于热收缩膜层、增阻导电层两侧的第一电极片组件和第二电极片组件(或者第一端子和第二端子)在热箱试验后相互接触发生短路后,第一电极片组件和第二电极片组件(或者第一端子和第二端子)之间的电阻。

[0208]

由表1可知,本发明的电池或电池模组在高温环境下安全性能表现优异。

[0209]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。