1.本发明涉及锂电池技术领域,特别是涉及一种正极浆料、正极极片及其制备方法、锂离子电池。

背景技术:

2.在锂电池正极极片制备工序中,在集流体上涂布浆料。水系涂布采用水作为溶剂的浆料,而非采用含低毒性的有机溶剂如nmp制备的浆料,因此具有环保节能的优势。然而,配料时往往容易出现浆料不稳定的情况,致使其加工性差,导致极片柔韧性能差,造成活性物质脱落、掉粉的现象,进而会导致电池性能的劣化。

3.通过研究发现,在一定的粘度范围内,浆料的固含量会对浆料的稳定性有所影响。随着固含量的增加,浆料中的活性物质、粘结剂和导电剂颗粒间的摩擦会增加,从而使浆料分散的更均匀,提高浆料的稳定性,能增强极片的粘结性和极片剥离力。然而固含量的提高,会使得浆料在烘干时溶剂的蒸发量减少,导致活性物质、粘结剂和导电剂颗粒间的孔隙率降低,在一定程度上影响锂离子的嵌入和脱出,会对电池的性能造成负面的影响。

技术实现要素:

4.基于此,有必要提供一种正极浆料、正极极片及其制备方法、锂离子电池,以解决浆料不稳定,造成活性物质脱落、掉粉的问题。

5.一种正极浆料,含有正极活性材料、粘结剂、导电剂、溶剂以及添加剂,所述添加剂的化学式为(nh4)

xhy

roz,其中,r选自:b、p、w,x>0,y≥0,z>0,x、y、z的取值满足化学式的电荷平衡,所述添加剂在所述正极浆料中的质量分数为0.005%-2%。

6.在其中一个实施例中,所述正极浆料的ph值为7~11。

7.在其中一个实施例中,所述正极浆料的固含量为60%-80%。

8.在其中一个实施例中,所述正极活性材料在所述正极浆料中的质量分数为60%~80%,所述粘结剂在所述正极浆料中的质量分数为1%~5%,所述导电剂在所述正极浆料中的质量分数为1%~6%,所述溶剂在所述正极浆料中的质量分数为17%~30%。

9.在其中一个实施例中,所述添加剂与所述正极活性材料的质量比为(1~50)∶10000。

10.在其中一个实施例中,所述添加剂选自nh4b5o8、(nh4)2b4o7、nh4hb4o7、(nh4)3po4、(nh4)2hpo4、(nh4)2wo4以及(nh4)6h2w

12o40

中的一种或多种。

11.在其中一个实施例中,所述正极活性材料选自掺杂或非掺杂的镍锰酸锂、磷酸钴锂、磷酸锰锂以及磷酸镍锂中的一种或多种。

12.在其中一个实施例中,所述粘结剂选自丁苯橡胶、羧甲基纤维素钠、丙烯腈多元共聚物、聚四氟乙烯、聚丙烯酸、聚氧化乙烯、聚偏氟乙烯、聚乙烯醇、聚丙烯酸酯中的一种或多种。

13.在其中一个实施例中,所述溶剂为水。

14.在其中一个实施例中,所述导电剂选自乙炔黑、炭黑、金属纤维、气相法生长碳纤维、碳纳米管、石墨烯及其混合导电浆料、导电石墨中一种或多种。

15.一种所述的正极浆料的制备方法,包括以下步骤:

16.取部分所述粘结剂和所述溶剂混合,得到第一胶状粘结液;

17.取所述添加剂加入所述第一胶状粘结液中,混合,得到第二胶状粘结液;

18.取所述正极活性材料和所述导电剂混合后,加入所述第二胶状粘结液,混合后再加入其余所述粘结剂,混合。

19.一种正极极片的制备方法,包括以下步骤:

20.将所述的正极浆料涂覆于集流体上,烘干,辊压。

21.一种正极极片,通过所述的制备方法制备得到。

22.一种锂离子电池,包括所述的正极极片、负极极片、隔膜和电解液。

23.与传统方案相比,上述正极浆料、正极极片及其制备方法、锂离子电池具有以下有益效果:

24.上述正极浆料通过加入特定含量的添加剂(nh4)

xhy

roz,在一定的粘度范围内,能够提高浆料的固含量,并适当增大浆料的ph值,改善正极浆料的稳定性,增强极片的粘结性和极片剥离力。固含量的提高能降低溶剂的使用量,在节约物料和人工成本的同时能提高涂布效率。在后续极片烘烤的过程中,添加剂中的部分成分能以气体的形式挥发,进而不会影响后续的极片残碱,在挥发的过程中,正极极片可以形成均匀的空隙,进而改善极片的孔隙结构,提高孔隙率,优化正极极片和电解液的浸润性。剩余的添加剂成分能够优化正极极片和电解液的界面膜,有利于电池在较高的电压下工作,提高电池循环过程的容量保持率,延长电池寿命。

25.上述正极极片采用上述正极浆料涂覆于集流体上,烘干,辊压而成,上述锂离子电池具有上述正极极片,因而能够获得相应的有益效果。

附图说明

26.图1为实施例10和对比例中正极浆料的3itt曲线图;

27.图2为实施例10和对比例中正极浆料的粘弹性曲线图。

具体实施方式

28.为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.本发明一实施例的正极浆料,含有正极活性材料、粘结剂、导电剂、溶剂以及添加剂。

31.其中,添加剂的化学式为(nh4)

xhy

roz,其中,r选自:b、p、w,x>0,y≥0,z>0,x、y、z

的取值满足化学式的电荷平衡。添加剂在正极浆料中的质量分数为0.005%-2%。

32.在其中一个示例中,添加剂选自nh4b5o8、(nh4)2b4o7、nh4hb4o7、(nh4)3po4、(nh4)2hpo4、(nh4)2wo4、(nh4)6h2w

12o40

的一种或多种。选用以上添加剂,在后续极片烘烤的过程中,添加剂中的部分成分能以气体的形式挥发,不会影响后续的极片残碱,并且在挥发的过程中,极片可以形成均匀的空隙,进而改善极片的孔隙率,优化极片和电解液的浸润性。

33.由于添加剂具有弱碱性,添加剂的加入能够提升正极浆料的ph值。在其中一个示例中,添加剂的加入提升正极浆料ph值的幅度为0.5%~5%。

34.在其中一个示例中,正极浆料的ph值为7~11。进一步地,在其中一个示例中,正极浆料的ph值为9.23~9.5。通过优选正极浆料的ph值,有利于提高浆料的稳定性。

35.添加剂的加入能够提升正极浆料的固含量。在其中一个示例中,正极浆料的固含量为60%~80%。在一些具体的示例中,正极浆料的固含量为60%、62%、64%、66%、68%、70%、72%、74%、76%、78%、80%等。

36.在其中一个示例中,正极活性材料在正极浆料中的质量分数为60%~80%。

37.可选地,正极活性材料可以是但不限于掺杂或未掺杂的镍锰酸锂、磷酸钴锂、磷酸锰锂以及磷酸镍锂中的一种或多种。上述正极活性材料具有高工作电压,正极活性材料的充电截止电压在4.8v以上,同时具有高比能量和低成本等优点。

38.在其中一个示例中,溶剂在正极浆料中的质量分数为17%~30%。

39.在其中一个示例中,溶剂为水,具体可以是但不限于去离子水、超纯水、高纯水、蒸馏水等。

40.在其中一个示例中,粘结剂在正极浆料中的质量分数为1%~5%。

41.在其中一个示例中,粘结剂为水系粘结剂,例如可以是但不限于丁苯橡胶(sbr)、羧甲基纤维素钠(cmc)、丙烯腈多元共聚物(la132、la133)、聚四氟乙烯(ptfe)、聚丙烯酸(paa)、聚氧化乙烯(peo)、聚偏氟乙烯(pvdf)、聚乙烯醇(pva)、聚丙烯酸酯中的一种或多种。

42.在其中一个示例中,导电剂在所述正极浆料中的质量分数为1%~6%。

43.在其中一个示例中,导电剂选自乙炔黑、炭黑等颗粒状导电剂,金属纤维、气相法生长碳纤维、碳纳米管等纤维状导电剂,石墨烯及其混合导电浆料、导电石墨中一种或多种。

44.在其中一个示例中,添加剂选用nh4hb4o7,添加剂在正极浆料中的质量分数为0.1

‰

~0.12

‰

。实验表明,本示例在常温和高温下的电池循环容量保持率均表现突出。

45.在其中一个示例中,添加剂选用质量比为(1~2)∶1的(nh4)2b4o7和(nh4)2wo4复配,添加剂在正极浆料中的质量分数为0.9

‰

~0.92

‰

。实验表明,利用本示例的正极浆料制得的正极极片具有非常优异的剥离力,能够避免极片掉粉的现象发生。

46.上述正极浆料通过加入特定含量的添加剂(nh4)

xhy

roz,在一定的粘度范围内,能够提高浆料的固含量,并适当增大浆料的ph值,改善正极浆料的稳定性,增强极片的粘结性和极片剥离力。固含量的提高能降低溶剂的使用量,在节约物料和人工成本的同时能提高涂布效率。在后续极片烘烤的过程中,添加剂中的部分成分能以气体的形式挥发,进而不会影响后续的极片残碱,在挥发的过程中,正极极片可以形成均匀的空隙,进而改善极片的孔隙结构,提高孔隙率,优化正极极片和电解液的浸润性。剩余的添加剂成分能够优化正极极

片和电解液的界面膜,有利于电池在较高的电压下工作,提高电池循环过程的容量保持率,延长电池寿命。

47.本发明还提供一种上述任一示例的正极浆料的制备方法,包括以下步骤:

48.取部分所述粘结剂和所述溶剂混合,得到第一胶状粘结液;

49.取所述添加剂加入所述第一胶状粘结液中,混合,得到第二胶状粘结液;

50.取所述正极活性材料和所述导电剂混合后,加入所述第二胶状粘结液,混合后再加入其余所述粘结剂,混合。

51.本发明还提供一种正极极片的制备方法,包括以下步骤:

52.将上述任一示例的正极浆料涂覆于集流体上,烘干,辊压。

53.在其中一个示例中,集流体包括导电膜材。导电膜材例如为铝箔等。

54.进一步地,在其中一个示例中,集流体还包括涂覆层,涂覆层设置在导电膜材的至少一侧上。涂覆层能够防止正极浆料ph值增大后对导电膜材的腐蚀。

55.涂覆层的材料例如可以包含碳材料、无机氧化物、固态电解质等。碳材料例如为炭黑、石墨导尿管。无机氧化物例如为如wo2、al2o3、sio2等。

56.在其中一个示例中,涂覆层的厚度为0.1~5μm。

57.本发明还提供通过上述正极极片的制备方法所制备得到的正极极片。

58.下面通过具体的实施例对本发明作进一步的详细描述,以下实施例可以使本专业技术人员更全面的理解本发明,但不以任何方式限制本发明。

59.实施例1

60.本实施例提供一种正极极片的制备方法,包括以下步骤:

61.(1)取3gcmc与125g去离子水搅拌混合,得到胶状粘结液a。

62.(2)取0.06g添加剂nh4b5o8加入上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

63.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,再加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀,制得正极浆料。

64.(4)将上述正极浆料均匀涂覆在含2μm涂炭层的铝箔上,经过烘干、辊压,制得正极极片。

65.实施例2

66.本实施例提供一种正极极片的制备方法,包括以下步骤:

67.(1)取3gcmc与125g去离子水搅拌混合,得到胶状粘结液a。

68.(2)取0.05g添加剂nh4b5o8加入上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

69.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,然后加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀,制得正极浆料。

70.(4)将上述正极浆料均匀涂覆在含1μm涂炭层的铝箔上,经过烘干、辊压,制得正极极片。

71.实施例3

72.本实施例提供一种正极极片的制备方法,包括以下步骤:

73.(1)取3gcmc与125g去离子水搅拌混合,得到胶状粘结液a。

74.(2)取0.2g添加剂(nh4)2b4o7加入到上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

75.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,再加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀,制得正极浆料。

76.(4)将上述正极浆料均匀涂覆在含2μm涂炭层的铝箔上,经过烘干、辊压,制得正极极片。

77.实施例4

78.本实施例提供一种正极极片的制备方法,包括以下步骤:

79.(1)取3gcmc与125g去离子水搅拌混合,得到胶状粘结液a。

80.(2)取0.03g添加剂(nh4)2b4o7加入到上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

81.(3)取276g高电压镍锰酸锂材料与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,然后加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀后制得正极浆料。

82.(4)将得到的浆料均匀涂覆在含2μm涂wo2层的铝箔上,经过烘干、辊压,制得正极极片。

83.实施例5

84.本实施例提供一种正极极片的制备方法,包括以下步骤:

85.(1)将3gcmc与125g去离子水搅拌混合后,得到胶状粘结液a。

86.(2)将浆料添加剂0.04g(nh4)3po4加入到上述胶状粘结液a后继续搅拌均匀,得到胶状粘结液b。

87.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,再加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀后制得正极浆料。

88.(4)将上述正极浆料均匀涂覆在含1μm涂wo2层的铝箔上,经过烘干、辊压,制得正极极片。

89.实施例6

90.本实施例提供一种正极极片的制备方法,包括以下步骤:

91.(1)取3gcmc与125g去离子水搅拌混合,得到胶状粘结液a。

92.(2)取0.16g添加剂(nh4)2hpo4加入到上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

93.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,然后加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀,制得正极浆料。

94.(4)将上述正极浆料均匀涂覆在含1μm涂炭层的铝箔上,经过烘干、辊压,制得正极极片。

95.实施例7

96.本实施例提供一种正极极片的制备方法,包括以下步骤:

97.(1)取3gcmc与125g去离子水搅拌混合后,得到胶状粘结液a。

98.(2)取0.02g添加剂(nh4)2wo4加入到上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

99.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,再加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀,制得正极浆料。

100.(4)将上述正极浆料均匀涂覆在含2μm涂sio2层的铝箔上,经过烘干、辊压,制得正极极片。

101.实施例8

102.本实施例提供一种正极极片的制备方法,包括以下步骤:

103.(1)取3gcmc与125g去离子水搅拌混合后,得到胶状粘结液a。

104.(2)取0.02g添加剂(nh4)6h2w

12o40

加入到上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

105.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,再加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀后制得正极浆料。

106.(4)将上述正极浆料均匀涂覆在含1.5μm涂sio2层的铝箔上,经过烘干、辊压,制得正极极片。

107.实施例9

108.本实施例提供一种正极极片的制备方法,包括以下步骤:

109.(1)取3gcmc与125g去离子水搅拌混合,得到胶状粘结液a。

110.(2取0.05g添加剂nh4b5o8和0.05g添加剂(nh4)2hpo4加入到上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

111.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,再加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀,制得正极浆料。

112.(4)将上述正极浆料均匀涂覆在含1μm涂sio2层的铝箔上,经过烘干、辊压,制得正极极片。

113.实施例10

114.本实施例提供一种正极极片的制备方法,包括以下步骤:

115.(1)取3gcmc与125g去离子水搅拌混合,得到胶状粘结液a。

116.(2取0.15g添加剂(nh4)2b4o7和0.1g添加剂(nh4)2wo4加入到上述胶状粘结液a,继续搅拌均匀,得到胶状粘结液b。

117.(3)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,再加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀,制得正极浆料。

118.(4)将上述正极浆料均匀涂覆在含1μm涂al2o3层的铝箔上,经过烘干、辊压,制得正极极片。

119.对比例

120.本对比例的正极极片的制备方法,包括以下步骤:

121.(1)取3gcmc与125g去离子水搅拌混合,得到胶状粘结液a。

122.(2)取276g镍锰酸锂与15g导电炭黑混合均匀后,加入上述胶状粘结液b,搅拌混合均匀,再加入24g固含量为25%的粘结剂sbr,继续搅拌混合均匀后制得正极浆料。

123.(3)将得到的浆料均匀涂覆在铝箔上,经过烘干、辊压,制得正极极片。

124.上述实施例1~10以及对比例中正极浆料的固含量和ph值如表1所示。

125.将上述实施例1~10以及对比例所制备的正极极片与金属锂片、隔膜、电解液组装

成锂离子半电池,采用蓝电电池测试柜,在3.5-4.9v(vs li/li

)的电压区间内对电池进行循环性能测试,结果如表1所示。

126.表1.锂离子电池性能测试结果

[0127][0128]

由表1结果可见,实施例1~10相较于对比例,加入上述添加剂后,正极浆料的固含量与均有所提升,说明加入适量的添加剂能够提高浆料的固含量,降低涂布成本。另外,加入上述添加剂后正极浆料的ph值均有所上升,且添加剂的添加量越大,正极浆料的ph值越大。其中,实施例10中正极浆料的ph值最大,为9.46。

[0129]

由表1结果可见,实施例1~10相较于对比例,加入上述添加剂后,正极浆料电池的循环效果有明显改善。对比例的电池经过常温100周循环,容量衰减至初始容量的97.51%,高温下循环100周,容量衰减到初始容量的94.34%。加入添加剂之后的正极极片组装的电池在常温和高温下循环100周之后,首周放电克容量和容量保持率都有所提高。这得益于正极极片进行烘烤后,添加剂在的剩余成分能优化正极极片和电解液的界面膜,有利于电池在较高的电压下工作,加入添加剂后可提高电池循环过程的容量保持率,改善电池的循环性能。其中,实施例4无论在常温下还是在高温下,电池循环容量保持率均优于其他实施例。

[0130]

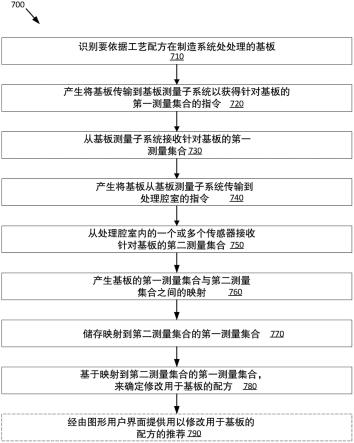

图1为实施例10和对比例中正极浆料的3itt曲线图。其中,第一段模拟的是样品的静止状态,第二段模拟的是样品受到大剪切的状态,第三段模拟的是浆料受到剪切后的恢复过程。实施例10的样品第一段曲线和第三段曲线中的粘度值基本上不随剪切速率的变化而变化,整个浆料体系较为稳定。由此可见,加入添加剂之后,能有效地提高浆料的稳定性。

[0131]

图2为实施例10和对比例中正极浆料的粘弹性曲线图。从图2中可以看出,对比例的浆料偏粘性,损耗模量比储能模量大,且不恒定,浆料内部结构不稳定。实施例10的浆料粘弹性较好,明显看出储能应变前期的储能模量和损耗模量处于一段稳定期,说明浆料的稳定性较好。

[0132]

对实施例1~10以及对比例中制备的正极极片进行剥离力测试,结果如表2所示。由表2结果可见,实施例1~10的正极极片的剥离力均相比对比例更大。加入添加剂后,正极极片的剥离力由1.6提高至2.3~2.8,提高了43.75%~75%。其中,添加剂含量为0.91

‰

的实施例10展现出最高的极片剥离力。由此可见,适量浆料添加剂的引入能优化极片剥离力。

[0133]

表2.正极极片的剥离力测试结果

[0134][0135]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0136]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。