地板镶板以及用于生产地板镶板的方法和其中使用的切削工具

1.本发明涉及地板镶板以及用于制造地板镶板的方法。本发明还涉及用于制造这种镶板和/或在该方法中使用的切削工具。

2.更具体地,本发明涉及地板镶板,该地板镶板旨在形成浮动地板覆层,并且能够在铺设期间借助于机械联接部分在其侧边处联接在一起,本发明可以或可以不配置成与地板镶板成一体,并且提供地板镶板在水平方向和竖直方向两者上的相互锁定,例如,如在wo97/47834、wo01/98603、wo01/96688以及wo2008/010o60a1中描述的。

3.如在wo97/47834中所示,可以使用利用至少两个铣刀的材料去除机加工来形成这种联接部分的轮廓。wo01/96688公开了在地板镶板的上边缘处设置倾斜边缘,从而可以利用用于薄地板镶板和厚地板镶板两者的类似切削工具来形成这种联接部分。然而,在wo01/96688中公开的方法仅涉及联接部分的总轮廓在高度上的移位,并且不允许相对于地板镶板的厚度来优化该轮廓。

4.在wo2008/010060a1中描述的方法涉及用于一系列不同厚度的地板镶板的更有效和/或更经济的制造方法,其中,联接部分的轮廓实际上能够如以上指定的来优化。

5.wo2008/010060a1的方法涉及用于制造这种类型的地板镶板的方法,该地板镶板在至少两个相对侧上具有联接部分,当两个这种地板镶板彼此作用时,该联接部分实现在垂直于地板镶板的平面的竖直方向的锁定和在垂直于相应侧边且在地板镶板的平面中的水平方向上的锁定;其中,在竖直方向上的锁定是借助于榫舌和凹槽连接来实现的,其中,凹槽是由下唇部和上唇部界定的,并且其中,为了实现在水平方向上的锁定,联接部分设置有锁定部分,该锁定部分呈在以上提到的下唇部中的凹部和与之配合的在榫舌的下侧上的突出部形式,当两个这种地板镶板相互作用时,该锁定部分形成至少水平起作用的锁定表面;其中,形成在以上提到的凹部的侧面上的锁定表面至少部分地位于下唇部的延伸超过上唇部的一部分中;其中,该方法至少包括形成具有以上提到的凹槽的联接部分的步骤;其中,该联接部分的轮廓由至少两部分组成,即,第一部分,其至少从以上提到的凹部的锁定表面延伸到凹部的上升侧面部分;以及第二部分,其至少从以上提到的上唇部的下侧延伸到以上提到的下唇部的顶侧。wo2008/010060a1的方法用于制造至少两个系列的地板镶板,其中,第一系列的地板镶板与第二系列的地板镶板的不同之处至少在于它们具有不同的厚度;具有以上提到的凹槽的联接部分的轮廓的以上提到的两部分在两个系列的地板镶板中相同地配置;并且第二系列的地板镶板中的轮廓的至少以上提到的第一部分是在相对于地板镶板的上边缘的相对位置处生产,该相对位置相对于其在以上提到的第一系列地板镶板中的位置至少侧向移位。

6.本发明的目的是提供能够以不同的厚度更容易地生产且能够借助于角度调整移动容易地联接在一起的地板镶板。本发明的目的是描述允许利用相同的切削工具生产不同厚度的地板镶板的方法,并且其中,地板镶板能够借助于角度调整移动容易地联接在一起。本发明的另一目的是描述可以用于生产这种地板镶板和/或可以在这种方法中使用的切削工具。

7.本发明的第一方面涉及地板镶板。地板镶板在第一对相对侧上具有联接部分。当两个这种地板镶板在其第一对相对侧处联接在一起时,联接部分在垂直于地板镶板的平面的竖直方向上建立锁定并且在垂直于相应侧且在地板镶板的平面中的水平方向上建立锁定。在竖直方向上的锁定是使用榫舌和凹槽连接来实现的,其中,凹槽由下唇部和上唇部界定。为了实现在水平方向上的锁定,联接部分设置有锁定部分,该锁定部分呈在以上提到的下唇部中的凹部和与之配合的在榫舌的下侧上的突出部的形式,当两个这种地板镶板联接在一起时,该锁定部分形成至少水平起作用的锁定表面,其中,形成在凹部的侧面上的锁定表面至少部分地位于下唇部的延伸超过上唇部的一部分中。在两个这种镶板在其第一对相对侧处的联接状态下,在榫舌的下侧与下唇部之间形成有接触区。地板镶板被配置成使得在两个这种镶板在其第一对相对侧处的联接状态下,竖直地观察时在榫舌与下唇部之间且水平地观察时在水平起作用的锁定表面之间的接触部与接触区之间存在开放空间。地板镶板的特征在于开放空间中的榫舌的下侧具有第一面,并且开放空间中的下唇部的顶侧具有第二面,其中,第一面平行于第二面;并且其中,在第一个这种镶板的榫舌处于第二个这种镶板的凹槽中的联接状态下,垂直于由此联接的镶板且平行于第一对相对侧的至少一个面与所联接的第一个镶板的第一面和第二个镶板的第二面两者相交。

8.根据本发明的第一方面的地板镶板的第一对相对侧上的联接部分(并且更具体地是榫舌和凹槽)的轮廓被配置成使得最大程度地能够利用相同的切削工具生产具有不同厚度的地板镶板的联接部分。这是借助于角度调整移动保持这种镶板在第一对相对侧处的联接的容易性的同时实现的。借助于角度调整移动的联接的容易性是由各种因素决定的。必须执行角度调整所通过的角度和回转半径(回转圆,turning circle)是重要的。当利用预张力联接时,如果能够更好且更容易地实现预张力,则联接可以更容易。

9.这些优点得到实现是因为根据本发明的第一方面的地板镶板的联接部分(并且更具体地是特定的第一面和第二面)的轮廓允许切削工具更容易地水平和竖直移动,以用于不同厚度的地板镶板中的联接部分的最佳尺寸。

10.优选地,第一面和第二面平行于镶板的平面。这有利于镶板的生产,因为其允许更容易地调整生产第一面和第二面的切削工具。

11.优选地,地板镶板被配置成使得在第一对相对侧处的联接状态下,开放空间中的榫舌的下边缘具有在第一面远侧的第三面,其中,与第一面相比,第三面与镶板的平面形成更大的角度。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

12.优选地,地板镶板被配置成使得在第一对相对侧处的联接状态下,开放空间中的榫舌的下边缘具有在第一面近侧的第四面,其中,与第一面相比,第四面与镶板的平面形成更大的角度。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

13.更优选地,从镶板的远侧方向到近侧方向观察,第三面和第四面两者朝向镶板的下边缘定向。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

14.优选地,第三面与第四面之间的角度小于3

°

。更优选地,第三面和第四面彼此平行。

15.优选地,第一对相对侧中的包含榫舌的一侧包括第一闭合面。第一对相对侧中的包含凹槽的一侧在上唇部的远端处包括第二闭合面。在两个这种镶板在其第一对相对侧处的联接状态下,在所联接的镶板的第一闭合面与第二闭合面之间存在接触部,其中,第一闭

合面的延伸部与第三面相交。

16.优选地,地板镶板被配置成使得在第一对相对侧处的联接状态下,开放空间中的下唇部的上边缘具有在第二面远侧的第五面,其中,与第二面相比,第五面与镶板的平面形成更大的角度。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

17.优选地,地板镶板被配置成使得在第一对相对侧处的联接状态下,开放空间中的下唇部的上边缘具有在第二面近侧的第六面,其中,与第二面相比,第六面与镶板的平面形成更大的角度。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

18.更优选地,从镶板的远侧方向到近侧方向观察,第五面和第六面两者朝向镶板的上边缘定向。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

19.优选地,与第六面相比,第五面与镶板的平面形成更大的角度。更优选地,第五面与镶板的平面的角度和第六面与镶板的平面的角度之间的差大于10

°

,优选地大于15

°

。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

20.优选地,第一对相对侧中的包含榫舌的一侧包括第一闭合面。第一对相对侧中的包含凹槽的一侧在上唇部的远端处包括第二闭合面。在两个这种镶板在其第一对相对侧处的联接状态下,在所联接的镶板的第一闭合面与第二闭合面之间存在接触部。第二闭合面的延伸部与第六面相交。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

21.本发明的第二方面是可选地如本发明的第一方面的任何实施例中的地板镶板。地板镶板在第一对相对侧上具有联接部分。当两个这种地板镶板在其第一对相对侧处联接在一起时,联接部分在垂直于地板镶板的平面的竖直方向上建立锁定并且在垂直于相应侧且在地板镶板的平面中的水平方向上建立锁定。在竖直方向上的锁定是使用榫舌和凹槽连接来实现的,其中,凹槽由下唇部和上唇部界定。为了实现在水平方向上的锁定,联接部分设置有锁定部分,该锁定部分呈在以上提到的下唇部中的凹部和与之配合的在榫舌的下侧上的突出部的形式,当两个这种地板镶板联接在一起时,该锁定部分形成至少水平起作用的锁定表面,其中,形成在凹部的侧面上的锁定表面至少部分地位于下唇部的延伸超过上唇部的一部分中。在两个这种镶板在其第一对相对侧处的联接状态下,在榫舌的下侧与下唇部之间形成有接触区。地板镶板被配置成使得在两个这种镶板在其第一对相对侧处的联接状态下,竖直地观察时在榫舌与下唇部之间且水平地观察时在水平起作用的锁定表面之间的接触部与接触区之间存在开放空间。开放空间中的榫舌的下侧包括第一面。开放空间中的下唇的顶侧包括第二面。在第一个这种镶板的榫舌处于第二个这种镶板的凹槽中的联接状态下,垂直于所联接的镶板且平行于第一对相对侧的至少一个面与所联接的第一个镶板的第一面和第二个镶板的第二面两者相交。在开放空间中,榫舌的下边缘包括在第一面远侧的第三面,其中,与第一面相比,第三面与镶板的平面形成更大的角度。在开放空间中,榫舌的下边缘包括在第一面近侧的第四面,其中,与第一面相比,第四面与镶板的平面形成更大的角度。在开放空间中,下唇部的上边缘包括在第二面远侧的第五面,其中,与第二面相比,第五面与镶板的平面形成更大的角度。在开放空间中,下唇部的上边缘包括在第二面近侧的第六面,其中,与第二面相比,第六面与镶板的平面形成更大的角度。

22.根据本发明的第二方面的地板镶板的第一对相对侧上的联接部分(并且更具体地是榫舌和凹槽)的轮廓被配置成使得最大程度地能够利用相同的切削工具生产具有不同厚

度的地板镶板的联接部分。这是借助于角度调整移动保持这种镶板在第一对相对侧处的联接的容易性的同时实现的。借助于角度调整移动的联接的容易性是由各种因素决定的。必须执行角度调整所通过的角度和回转半径是重要的。当利用预张力联接时,如果能够更好且更容易地实现预张力,则联接可以更容易。

23.这些优点得到实现是因为根据本发明的第一方面的地板镶板的联接部分(并且更具体地是特定的第一面和第二面)的轮廓允许切削工具更容易地水平和竖直移动,以用于不同厚度的地板镶板中的联接部分的最佳尺寸。

24.在本发明的第二方面的优选实施例中,从镶板的远侧方向到近侧方向观察,第三面和第四面两者朝向镶板的下边缘定向。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

25.在本发明的第二方面的优选实施例中,从镶板的远侧方向到近侧方向观察,第五面和第六面两者朝向镶板的上边缘定向。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

26.在本发明的第二方面的优选实施例中,第三面与第四面之间的角度小于3

°

。更优选地,第三面和第四面彼此平行。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

27.在本发明第二方面的优选实施例中,与第六面相比,第五面与镶板的平面形成更大的角度。更优选地,第五面与镶板的平面的角度和第六面与镶板的平面的角度之间的差大于10

°

,更优选地大于15

°

。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

28.在本发明的第二方面的优选实施例中,第一对相对侧中的包含榫舌的一侧包括第一闭合面。第一对相对侧中的包含凹槽的一侧在上唇部的远端处包括第二闭合面。在两个这种镶板在其第一对相对侧处的联接状态下,在所联接的镶板的第一闭合面与第二闭合面之间存在接触部。第一闭合面的延伸部与第三面相交。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

29.在本发明的第二方面的优选实施例中,第一对相对侧中的包含榫舌的一侧包括第一闭合面。第一对相对侧中的包含凹槽的一侧在上唇部的远端处包括第二闭合面。在两个这种镶板在其第一对相对侧处的联接状态下,在第一闭合面与第二闭合面之间存在接触部。第二闭合面的延伸部与第六面相交。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

30.在本发明的第一和/或第二方面的优选实施例中,在两个这种镶板在其第一对相对侧处的联接状态下,在榫舌的下边缘与下唇部的上边缘之间形成有第二接触区。考虑在其凹槽处联接的地板镶板,第二接触区相对于第二面定位在远侧。

31.更优选地,考虑在其凹槽处联接的地板镶板,第二接触区相对于水平起作用的锁定表面之间的接触部定位在近侧。

32.优选地,第二接触区在水平起作用的锁定表面之间的接触部中连续延伸。

33.在本发明的第一和/或第二方面的优选实施例中,在两个这种镶板的联接状态下,优选地由于下唇部的弯曲,在水平起作用的锁定面之间存在预张力。

34.在本发明的第一和/或第二方面的优选实施例中,两个这种镶板能够借助于一个

这种镶板的平行于其第一对相对侧的角度调整移动而在其第一对相对侧处联接,其中该镶板的榫舌处于第二个这种镶板的凹槽中。

35.在本发明的第一和/或第二方面的优选实施例中,第一对相对侧中的包含榫舌的一侧包括第一闭合面。第一对相对侧中的包含凹槽的一侧在上唇部的远端处包括第二闭合面。在两个这种镶板在其第一对相对侧处的联接状态下,在所联接的镶板的第一闭合面与第二闭合面之间存在接触部,其中,第一面定位成完全在第一闭合面的近侧。

36.在本发明的第一和/或第二方面的优选实施例中,第一面定位在榫舌的下边缘的最低点的远侧。这种实施例进一步有利于使用相同的切削工具生产不同厚度的地板镶板。

37.在本发明的第一和/或第二方面的优选实施例中,地板镶板包括基材和可选的装饰性顶层,其中,基材包括以下中的一个或多个:

[0038]-木基基材,例如一个或多个木板层、刨花板或纤维板(例如mdf板或hdf板);

[0039]-合成基材,其中,合成基材包括聚合物基质和可选的填料,其中,聚合物基质的聚合物可以例如由聚氯乙烯、聚氨酯或聚丙烯组成,其中,可选的填料可以包括一种或多种矿物填料(例如,石灰、白垩、粘土、滑石或碳酸钙)或木基填料(例如,木屑或木纤维),可选地其中,在合成基材的一个或多个层中,聚合物基质是发泡或非发泡聚合物基质;

[0040]-矿物基材,例如氧化镁板、石膏板、纤维水泥板或矿物纤维板,例如其中,矿物纤维(例如玻璃或玄武岩纤维)借助于树脂结合在一起。

[0041]

本发明的第三方面是用于生产地板镶板的方法,其中,生产具有第一厚度的第一地板镶板,并且其中,生产具有第二厚度的第二地板镶板。第一地板镶板和第二地板镶板是如本发明的第一和/或第二方面的任何实施例中的地板镶板。第一地板镶板的第一面平行于第二地板镶板的第一面;和/或第一地板镶板的第二面平行于第二地板镶板的第二面。

[0042]

本发明的第三方面的方法允许利用切削工具的最小改变或甚至利用完全相同的切削工具形成具有不同厚度的地板镶板的联接部分,其中,不同厚度的地板镶板具有榫舌和凹槽联接部分,该榫舌和凹槽联接部分能够经由角度调整移动容易地联接在一起。

[0043]

在本发明的方法的优选实施例中,第一地板镶板的第一面和第二地板镶板的第一面是通过相同的切削工具形成的。

[0044]

在本发明的方法的优选实施例中,第一地板镶板的第二面和第二地板镶板的第二面是通过相同的切削工具形成的。优选地,切削工具还形成第一地板镶板和第二地板镶板的凹槽的近端。

[0045]

在本发明的方法的优选实施例中,第一地板镶板的榫舌的远端和第二地板镶板的榫舌的远端是通过相同的切削工具形成的。优选地,切削工具还形成第一地板镶板和第二地板镶板两者的第三面。

[0046]

在本发明的方法的优选实施例中,位于第一地板镶板的凹部的侧面上的锁定表面和位于第二地板镶板的凹部的侧面上的锁定表面是通过相同的切削工具形成的。优选地,这使用形成第一地板镶板和第二地板镶板的第五面的相同的切削工具进行。

[0047]

在本发明方法的优选实施例中,第一地板镶板与第二地板镶板之间的厚度差为至少2毫米、更优选至少3毫米、且更优选至少4毫米以及甚至更优选至少5毫米。

[0048]

在本发明方法的优选实施例中,第一地板镶板比第二地板镶板厚,并且与第二地板镶板中的情况相比,第一地板镶板的下唇部相对于其上唇部突出更大的距离。

[0049]

在本发明方法的优选实施例中,第一地板镶板比第二地板镶板厚。与第二地板镶板相比,第一地板镶板的下唇部中的凹部的最深点位于距镶板的下边缘更大的距离处。在第一地板镶板与第二地板镶板之间,镶板的下边缘与下唇部中的凹部的最深点之间的距离差小于第一地板镶板与第二地板镶板之间的厚度差。

[0050]

在本发明方法的优选实施例中,第一面是通过第一切削工具形成的,并且榫舌的远端是通过第二切削工具形成的。

[0051]

在本发明方法的优选实施例中,第二面是通过第三切削工具形成的,并且位于地板镶板的凹部的侧面上的锁定表面是通过第四切削工具形成的。

[0052]

本发明的第四方面是用于在本发明的第三方面的任何实施例中使用的和/或用于生产如本发明的第一和/或第二方面的地板镶板的任何实施例中的地板镶板的切削工具,其中,切削工具被配置用于生产第一面。

[0053]

优选地,本发明的第四方面的切削工具被配置用于生产第四面。在两个这种地板镶板在其第一对相对侧处的联接状态下,开放空间中的第四面位于榫舌的下边缘上且在第一面近侧,其中,与第一面相比,第四面与镶板的平面形成更大的角度。

[0054]

本发明的第五方面是在本发明的第三方面的任何实施例中使用的和/或用于生产如本发明的第一和/或第二方面的地板镶板的任何实施例中的地板镶板的切削工具,其中,切削工具被配置用于生产第二面。

[0055]

优选地,本发明的第四方面的切削工具被配置用于生产第六面。在两个这种地板镶板在其第一对相对侧处的联接状态下,开放空间中的第六面位于下唇部的上边缘上且在第二面近侧,其中,与第二面相比,第六面与镶板的平面形成更大的角度。

[0056]

优选地,本发明的第三和/或第四方面的切削工具是铣刀。

[0057]

本发明的第六方面是包含如在本发明的第四方面的任何实施例中的切削工具以及如在本发明的第五方面的任何实施例中的切削工具的切削工具组。

[0058]

主要地但非排他地,本发明及其各个方面旨在与木基或木质地板镶板一起使用,如可以是层压镶木地板、即时铺设地板、饰面镶木地板或实心镶木地板的地板镶板的情况。

[0059]

在层压镶木地板中,通常使用顶层由一个或多个树脂浸渍的载体片材组成的地板镶板。这种层压地板镶板通常包括例如由mdf或hdf(中密度纤维板或高密度纤维板)制成的单片基材和确定顶侧上的外观的印刷装饰。如已知的,层压地板镶板可以以各种方式制造。根据第一种可能性,它们可以使用dpl技术(直接压力层压)来制造,其中,将以上提到的载体片材与基材一起放置在压力机中,在压力机中,载体片材和基材在高压和高温的作用下固结。根据第二种可能性,它们可以使用hpl技术(高压层压)来制造,其中,将以上提到的载体片材首先固结成所谓的紧密层压板,再将其胶合到基材上。在层压地板镶板的下侧上,通常使用所谓的背衬层或平衡层,该背衬层或平衡层还优选地是由至少一个树脂浸渍或树脂涂覆的载体片材构造的。

[0060]

在即时铺设镶木地板中,地板镶板具有基于实木的顶层,通常比饰面厚,该顶层例如具有2到5毫米的厚度,并且布置在木质或木基单片或多片基材上。

[0061]

进一步的特征可以从以下实例中显而易见。为了更好地表现本发明的特征,下面参考附图描述一些优选实施例,这些实施例作为实例而非限制性特征,在附图中:

[0062]

图1示出了由根据本发明的镶板组成的地板覆层;

[0063]

图2示出了在图1的地板覆层中使用的镶板的顶视图;

[0064]

图3示出了图2的沿着图2的线iii-iii的镶板;

[0065]

图4示出了处于联接状态的根据图2和图3的两个镶板;

[0066]

图5和图8以与图3相同的视图示出了根据本发明的镶板;

[0067]

图6示出了根据图2和图5的镶板;

[0068]

图7a和图7b示出了图3的镶板的联接部分的生产步骤;

[0069]

图9a和图9b示出了用于生产图3和图8所示的镶板的联接部分的工具的差异。

[0070]

图1示出了由根据本发明的镶板1组成的地板覆层;图2示出了在图1的地板覆层中使用的镶板的顶视图。镶板1在至少一对相对侧2、3上具有联接部分。在该实例中,这些镶板是矩形的且细长的,并且它们还在其第二对相对侧4、5上具有联接部分。

[0071]

镶板1在其第一对相对侧上设置有联接部分,使得这些镶板能够借助于角度调整移动w在其第一对相对侧处联接在一起。

[0072]

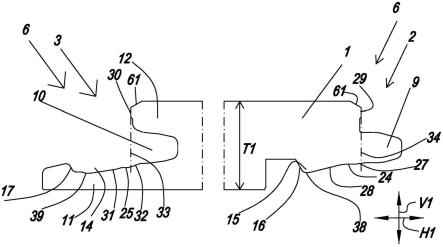

图3示出了图2的沿着图2的线iii-iii的地板镶板1。镶板具有厚度t1,在本实例中,厚度t1是7mm。图4示出了处于在第一对相对侧处联接在一起的状态下的根据图2和图3的两个镶板。地板镶板1具有在第一对相对侧2、3上的联接部分6。当两个这种地板镶板1在其第一对相对侧2、3处联接在一起时,联接部分6在垂直于地板镶板1的平面的竖直方向v1上建立锁定并且在垂直于相应侧2、3且在地板镶板1的平面中的水平方向h1上建立锁定。在竖直方向v1上的锁定是使用榫舌和凹槽连接9、10来实现的,其中,所述凹槽10是由下唇部11和上唇部12界定的。为了实现在水平方向h1上的锁定,联接部分6设置有锁定部分,该锁定部分呈下唇部11中的凹部14和与之配合的在榫舌9的下侧上的突出部15的形式,当两个这种地板镶板1联接在一起时,该锁定部分形成至少水平起作用的锁定表面16、17,其中,形成在所述凹部14的侧面上的锁定表面17位于下唇部11的延伸超过上唇部12的一部分中。在两个这种镶板在其第一对相对侧2、3处的联接状态下,接触区20形成在榫舌9的下侧与下唇部11之间。

[0073]

地板镶板1被配置成使得在两个这种镶板在其第一对相对侧2、3处的联接状态下,竖直地观察时在榫舌9与下唇部11之间并且水平地观察时在水平起作用的锁定表面16、17之间的接触部与该接触区之间存在开放空间22。在开放空间中的榫舌9的下侧包括第一面24。在开放空间中的下唇部11的顶侧包括第二面25。在图2和图3所示实例中,第一面24平行于第二面25,并且第一面24和第二面25平行于镶板的平面。在第一这种镶板1的榫舌9处于第二这种镶板的凹槽10中的联接状态下,垂直于联接镶板且平行于第一对相对侧2、3的至少一个面26与第一联接镶板的第一面24和第二镶板的第二面2两者相交。

[0074]

在实例中,在开放空间22中,榫舌9的下边缘包括在第一面24远侧的第三面27,其中,与第一面24相比,第三面27与镶板的平面形成更大的角度。

[0075]

在实例中,在开放空间22中,榫舌9的下边缘包括在第一面24近侧的第四面28,其中,与第一面24相比,第四面28与镶板的平面形成更大的角度。

[0076]

从镶板的远侧方向到近侧方向观察,第三面27和第四面28两者朝向镶板的下边缘定向。

[0077]

在实例中,在开放空间22中,下唇部11的上边缘包括在第二面25远侧的第五面31,其中,与第二面25相比,第五面31与镶板的平面形成更大的角度,。

[0078]

在实例中,在开放空间22中,下唇部11的上边缘包括在第二面25近侧的第六面32,其中,与第二面25相比,第六面32与镶板的平面形成更大的角度。

[0079]

从镶板的远侧方向到近侧方向观察,第五面31和第六面32两者朝向镶板的上边缘定向。

[0080]

在实例中,第三面27和第四面28彼此平行。

[0081]

包含榫舌9的一侧2包括第一闭合面29。包含凹槽10的一侧3包括在上唇部12的远端处的第二闭合面30。

[0082]

在两个这种镶板在其第一对相对侧2、3处的联接状态中,在联接的镶板1的第一闭合面29与第二闭合面30之间存在接触部。第一闭合面29的延伸部34与第三面27相交。第二闭合面的延伸部33与第六面32相交。第一面24定位成完全在第一闭合面34的近侧。

[0083]

与第六面32相比,第五面31与镶板的平面形成更大的角度。在图3和图4的实例中,第五面与镶板的平面的角度和第六面与镶板的平面的角度之间的差是11

°

。

[0084]

在实例中,在两个这种镶板在其第一对相对侧2、3处的联接状态下,第二接触区36形成在榫舌9的下边缘与下唇部11的上边缘之间,其中,第二接触区36相对于第二面25定位在远侧。

[0085]

考虑在其凹槽10处联接的地板镶板,第二接触区36相对于水平起作用的锁定表面16、17之间的接触部定位在近侧。第二接触区36在水平起作用的锁定表面16、17之间的接触部中连续延伸。

[0086]

第一面24位于榫舌9的下边缘的最低点38的远侧。

[0087]

在两个这种镶板在其第一对相对侧2、3处的联接状态下,由于下唇口11的弯曲,在水平起作用的锁定表面16、17之间存在预张力。这种弯曲是通过轮廓的重叠而产生的。图4示出了具有重叠但不具有在联接期间发生的弯曲(以及预张力)的镶板。

[0088]

两个这种镶板能够借助于这种镶板平行于其第一对相对侧2、3的角度调整移动w(见图1)在其第一对相对侧2、3处联接,其榫舌9处于第二这种镶板的凹槽10中。

[0089]

图3和图4所示的镶板1在其第一对相对侧2、3处具有呈倾斜边缘61形式的倒角。

[0090]

图5以与图3相同的视图示出了根据本发明的地板镶板的另一实例。镶板具有等于8mm的厚度t2,并且由此比图3和图4所示的镶板更厚。图5中的附图标记具有与图3中的对应附图标记相同的含义。

[0091]

图3的地板镶板的第一面24平行于图5的地板镶板的第一面。图3的地板镶板的第二面平行于图5的地板镶板的第二面25。

[0092]

图6以相同的比例示出了图3的镶板40(其厚度t1=7mm)和图5的镶板41(其厚度t2=8mm)。这两个镶板的榫舌和凹槽是利用相同的切削工具生产的。与较薄的地板镶板40的情况相比,较厚的地板镶板41的下唇部相对于其上唇部突出更大的距离。与较薄的地板镶板40相比,较厚的地板镶板41的下唇部11中的凹部的最深点39位于距镶板的下边缘更大的距离处。在较厚的地板镶板41与较薄的地板镶板之间,镶板的下边缘与下唇部11中的凹部14的最深点39之间的距离差小于两个地板镶板之间的厚度差。

[0093]

图7a和图7b示出了作为根据本发明的方法的实例的生产图3中的镶板的联接部分的步骤。在两个边缘上具有若干铣刀的标准连续铣床用于同时在一对相对侧2、3的两侧上形成联接部分。使用切削工具(更具体地是铣刀)借助于多个铣削操作来生产联接部分。图

7a和图7b没有示出所有步骤,而仅示出了形成榫舌9和凹槽10的那些步骤。图7a和图7b所示的联接部分的轮廓是镶板的最终联接部分的轮廓。

[0094]

图7a示出了形成榫舌和凹槽的步骤。切削工具52形成榫舌9的远端和地板镶板1的第三面27。

[0095]

切削工具51a形成镶板的第二面25和第六面32以及凹槽10的近端。

[0096]

在图7b中示出了形成榫舌和凹槽的下一步骤。切削工具54形成第一面24和第四面28。切削工具53形成第五面31和位于下唇11的凹部14的侧面上的锁定表面17。

[0097]

图5中的镶板的联接部分是利用四个切削工具51a、52、53以及54的相同设计形成的。仅修改了这些切削工具相对于相关镶板的相对位置。

[0098]

图8以与图3相同的视图示出了根据本发明的地板镶板的另一实例。镶板具有等于10mm的厚度t3,并且由此比图3和图5所示的镶板更厚。图8中的附图标记具有与图3中的对应附图标记相同的含义。

[0099]

图3的地板镶板的第一面24平行于图8的地板镶板的第一面24。图3的地板镶板的第二面25平行于图8的地板镶板的第二面25。

[0100]

在图7a和图7b中示出的用于形成图3和图5中的镶板的榫舌和凹槽的四个切削工具中的三个还用于形成图8中的镶板的榫舌和凹槽。这些是工具52、53以及54。

[0101]

图7a中的用于生产图3和图5中的镶板的凹槽的一部分的工具51a由合适的工具替换。在图9a中示出了用于生产图3中的镶板的凹槽的一部分的工具51a,而在图9b中示出了用于生产图8中的镶板的凹槽的一部分的合适的工具51b。图9b示出了工具51a和51b。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。