1.本发明涉及结构工程技术领域,尤其涉及一种免支模钢板混凝土大型水池池壁及施工方法。

背景技术:

2.随着我国经济的不断发展,城市内部基础设施正在逐步完善,市政水厂规模逐步拓展,并且实施结构尺寸逐年增大。我国的水厂在进行水池建设时投入较大成本,但由于混凝土浇筑本身的特点,水池施工完成后频繁出现开裂现象,致使水池中的水分渗出。这不仅影响水厂的外观,还会造成水厂的经济损失,污水处理水池渗漏的污水会污染环境。混凝土水池结构按结构外形通常划分为矩形水池和圆形水池,在设计清水池时,一般采用矩形结构。矩形水池由壁板、底板等矩形板构件组成。混凝土水池结构长期处于潮湿或充水的特殊状态,在实际使用中经常出现渗水现象,促使微裂缝扩张,从而造成结构的完整性和安全性降低,裂缝扩大会进一步降低混凝土结构抗渗性能,造成水渗漏现象加剧,形成恶性循环,因此混凝土水池结构对于裂缝控制的要求很高。

3.然而,由于各种原因导致钢筋混凝土水池池壁在混凝土浇筑施工时一般都要按高度分次进行,因而产生的混凝土接缝若处理不当就会导致不同程度的渗漏现象,进而影响水池的使用功能,若不及时加以治理任其发展,就有可能会造成环保和安全事故。水池池壁渗漏的弊病目前亟待解决。

4.现有大型水池池壁存在的缺点:

①

渗漏现象普遍,在传统钢筋混凝土水池渗漏是通病问题,几乎不可避免;

②

腐蚀严重,水池长期处于有水环境,混凝土开裂后,钢筋受到腐蚀作用,降低水池使用年限;

③

工序复杂,传统现浇大型水池池壁通过搭设脚手架、支模板、绑钢筋支模板等施工步骤;

④

周期长,搭设脚手架、支模板、绑钢筋支模板、混凝土上强度,拆脚手架、模板等耗费大量时间;

⑤

人工需求量大,传统工艺每个施工步骤需要大量人工进行操作,重复劳动多,劳动强度大。

技术实现要素:

5.本发明的目的是为了解决上述技术问题,而提出的一种免支模钢板混凝土大型水池池壁及施工方法,其利用模块化池壁钢外模充当混凝土池壁模板,免除传统搭设脚手架、支模板、绑钢筋支模板的复杂工序,节省脚手架、模板、钢筋等材料,同时节约大量工期;模块化池壁钢外模抵抗池壁荷载拉力,混凝土抵抗池壁荷载压力,池壁结构受力更加合理;钢外模焊接在一起,完全避免了传统混凝土开裂水池漏水的顽疾问题。

6.为了实现上述目的,本发明采用了如下技术方案:一种免支模钢板混凝土大型水池池壁,包括水池筏板,所述水池阀板上安装有筏板预埋连接键,所述筏板预埋连接键的数量为两个,所述水池阀板上设有位于两个筏板预埋连接键之间的安放槽,所述安放槽内放置有第一幅模块化池壁钢外模、第二幅模块化池壁钢外模,所述第一幅模块化池壁钢外模、第二幅模块化池壁钢外模相抵设置,且所述第一

幅模块化池壁钢外模、第二幅模块化池壁钢外模均与两个筏板预埋连接键相抵,所述第一幅模块化池壁钢外模、第二幅模块化池壁钢外模均安装有带混凝土流通圆孔加劲肋,所述第一幅模块化池壁钢外模、第二幅模块化池壁钢外模的上端均安装有相抵的第一幅模块化池壁钢外模,两个所述第一幅模块化池壁钢外模相抵设置,所述第一幅模块化池壁钢外模、第二幅模块化池壁钢外模内灌装有自密实混凝土。

7.优选地,两个所述筏板预埋连接键平行设置,所述筏板预埋连接键均为预制钢板,且所述筏板预埋连接键位于水池阀板上端的部分呈l型形状。

8.优选地,所述筏板预埋连接键预埋在水池阀板内,且所述筏板预埋连接键与第一幅模块化池壁钢外模、第二幅模块化池壁钢外模之间通过焊接连接并形成密封的预埋件连接焊缝。

9.优选地,上下两个所述第一幅模块化池壁钢外模、第一幅模块化池壁钢外模之间、第一幅模块化池壁钢外模与第二幅模块化池壁钢外模之间均通过焊接连接并形成密封的横向连接焊缝。

10.优选地,水平的两个所述第一幅模块化池壁钢外模、第一幅模块化池壁钢外模之间、第一幅模块化池壁钢外模与第二幅模块化池壁钢外模之间均通过焊接连接并形成密封的竖向连接焊缝。

11.优选地,所述混凝土流通圆孔加劲肋的上端端点与第一幅模块化池壁钢外模、第二幅模块化池壁钢外模通过焊接连接。

12.本发明还公开了一种免支模钢板混凝土大型水池池壁的施工方法,包括以下步骤:s1,将筏板预埋连接键预先埋置于大型水池筏板底板内;s2,将工厂预制完成带混凝土流通圆孔加劲肋的第一幅模块化池壁钢外模与筏板预埋连接键通过预埋件连接焊缝进行连接;s3,安装第二幅模块化池壁钢外模,通过竖向连接焊缝与第一幅模块化池壁钢外模进行连接;s4,施工现场通过横向连接焊缝将上下第一幅模块化池壁钢外模与第一幅模块化池壁钢外模、第一幅模块化池壁钢外模与第二幅模块化池壁钢外模连接在一起;s5,第一幅模块化池壁钢外模与第二幅模块化池壁钢外模内进行池壁自密实混凝土浇筑;s6,免支模钢板混凝土大型水池池壁施工完成。

13.本发明与现有技术相比,其有益效果为:本发明中模块化池壁钢外模充当混凝土池壁模板,免除传统搭设脚手架、支模板、绑钢筋支模板的复杂工序,节省脚手架、模板、钢筋等材料,同时节约大量工期;模块化池壁钢外模抵抗池壁荷载拉力,混凝土抵抗池壁荷载压力,池壁结构受力更加合理;钢外模焊接在一起,完全避免了传统混凝土开裂水池漏水的顽疾问题。

附图说明

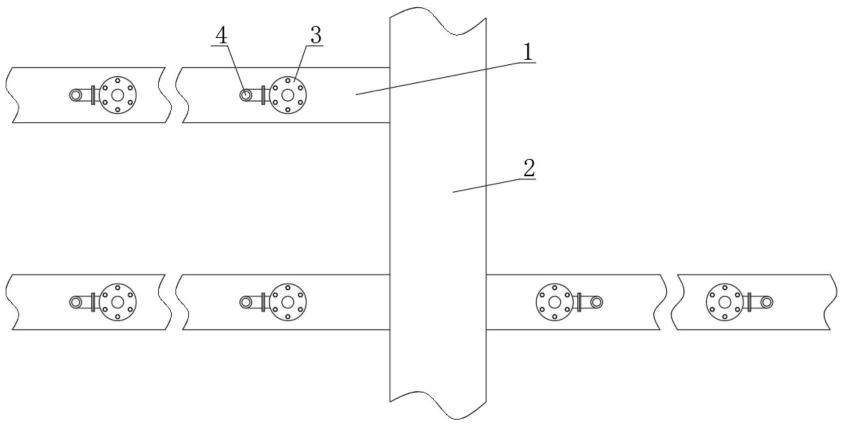

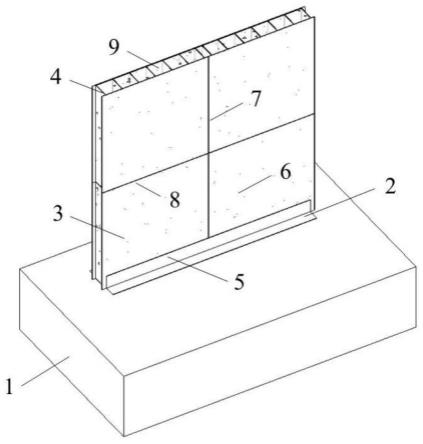

14.图1是本发明的预制钢板灌注混凝土示意图;图2是本发明的大型水池筏板上钢板混凝土池壁连接预埋件示意图;

图3是本发明的底层第一幅预制钢板安装示意图;图4是本发明的底层第二幅预制钢板安装及竖向连接示意图;图5是本发明的上层预制钢板安装及横向连接示意图;图6是本发明的大型水池筏板上安放槽的示意图;图7是本发明的整体安装流程图。

15.图中:1水池筏板、2筏板预埋连接键、3第一幅模块化池壁钢外模、4带混凝土流通圆孔加劲肋、5预埋件连接焊缝、6第二幅模块化池壁钢外模、7竖向连接焊缝、8横向连接焊缝、9自密实混凝土、10安放槽。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

17.参照图1-7,一种免支模钢板混凝土大型水池池壁,包括水池筏板1,水池阀板1上安装有筏板预埋连接键2,筏板预埋连接键2的数量为两个,两个筏板预埋连接键2平行设置,筏板预埋连接键2均为预制钢板,且筏板预埋连接键2位于水池阀板1上端的部分呈l型形状。

18.水池阀板1上设有位于两个筏板预埋连接键2之间的安放槽10,安放槽10内放置有第一幅模块化池壁钢外模3、第二幅模块化池壁钢外模6,筏板预埋连接键2预埋在水池阀板1内,且筏板预埋连接键2与第一幅模块化池壁钢外模3、第二幅模块化池壁钢外模6之间通过焊接连接并形成密封的预埋件连接焊缝5。

19.第一幅模块化池壁钢外模3、第二幅模块化池壁钢外模6相抵设置,且第一幅模块化池壁钢外模3、第二幅模块化池壁钢外模6均与两个筏板预埋连接键2相抵,第一幅模块化池壁钢外模3、第二幅模块化池壁钢外模6均安装有带混凝土流通圆孔加劲肋4,第一幅模块化池壁钢外模3、第二幅模块化池壁钢外模6的上端均安装有相抵的第一幅模块化池壁钢外模3,两个第一幅模块化池壁钢外模3相抵设置,上下两个第一幅模块化池壁钢外模3、第一幅模块化池壁钢外模3之间、第一幅模块化池壁钢外模3与第二幅模块化池壁钢外模6之间均通过焊接连接并形成密封的横向连接焊缝8;水平的两个第一幅模块化池壁钢外模3、第一幅模块化池壁钢外模3之间、第一幅模块化池壁钢外模3与第二幅模块化池壁钢外模6之间均通过焊接连接并形成密封的竖向连接焊缝7。

20.第一幅模块化池壁钢外模3、第二幅模块化池壁钢外模6内灌装有自密实混凝土9,混凝土流通圆孔加劲肋4的上端端点与第一幅模块化池壁钢外模3、第二幅模块化池壁钢外模6通过焊接连接。

21.本发明还公开了一种免支模钢板混凝土大型水池池壁的施工方法,包括以下步骤:s1,将筏板预埋连接键2预先埋置于大型水池筏板1底板内;s2,将工厂预制完成带混凝土流通圆孔加劲肋4的第一幅模块化池壁钢外模3与筏板预埋连接键2通过预埋件连接焊缝5进行连接;s3,安装第二幅模块化池壁钢外模6,通过竖向连接焊缝7与第一幅模块化池壁钢外模3进行连接;

s4,施工现场通过横向连接焊缝8将上下第一幅模块化池壁钢外模3与第一幅模块化池壁钢外模3、第一幅模块化池壁钢外模3与第二幅模块化池壁钢外模6连接在一起;s5,第一幅模块化池壁钢外模3与第二幅模块化池壁钢外模6内进行池壁自密实混凝土9浇筑;s6,免支模钢板混凝土大型水池池壁施工完成。

22.本发明中模块化池壁钢外模充当混凝土池壁模板,免除传统搭设脚手架、支模板、绑钢筋支模板的复杂工序,节省脚手架、模板、钢筋等材料,同时节约大量工期;模块化池壁钢外模抵抗池壁荷载拉力,混凝土抵抗池壁荷载压力,池壁结构受力更加合理;钢外模焊接在一起,完全避免了传统混凝土开裂水池漏水的顽疾问题。

23.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。