1.本发明涉及氧化反应器领域,特别是涉及一种长周期运行氯化钛白的氧化反应器,并且更具体地,涉及一种氯化钛白氧化反应器防疤装置及其方法以及包含该防疤装置的氧化反应器。

背景技术:

2.ticl4气相氧化反应是在极短的时间内完成,并瞬间放出大量的热,在反应过程中生成粒度极小且均匀的二氧化钛固相产物,该固相产物极易沉积到反应器的表面、长大并发展成疤层。国内外有关四氯化钛气相氧化反应器的除疤、防疤技术,形式多样,例如,usp3284159、200810112178.x中采用多孔壁形成气幕保护层,以防止二氧化钛颗粒在反应器壁上的粘结,而在管道上设置的多孔结构孔与孔间有一定的距离,若孔与孔的间距过大,则孔间气体保护作用差,而间距过小,气幕结构容易出现不稳定而损坏。cn00243616.7利用人造钛白疤料从炉头喷枪喷入,减弱四氯化钛喷口处附近的结疤,但疤料的喷入量大,易引起过度的热损失,降低物料混合温度,影响产品质量。

3.四氯化钛与氧气混合后,经过一定距离后,会在壁面形成钛白粉高浓度区,同时由于反应热较多,导致此处壁面温度高,加速了钛白粉颗粒在壁面的沉积,钛白粉沉积后会降低管道的导热能力,使高温壁面温度进一步升高,恶化钛白粉的沉积和烧结现象,因此,如果在反应强放热区设置合理的气幕区,则可以快速冷却强放热引起的壁面高温,减弱新生钛白粉颗粒的沉积和烧结,同时可以优化气固流场,均匀固体颗粒的平均停留时间,缩小产品粒度分布范围,提高产品质量。

技术实现要素:

4.针对现有技术的不足,本发明优化了氯化钛白氧化反应器结构,在反应强放热区设置了多孔及多段扩口气幕,延长了氧化反应器运行周期,减缓了结疤导致的停产频率,同时,本发明优化了反应区流场,均匀了主流体速度,降低了产品粒度分布范围。

5.为了解决上述技术问题,本发明采用以下技术方案:

6.根据本发明的一方面,提供一种氯化钛白氧化反应器防疤装置,包括:

7.第一气幕区,该第一气幕区上设置有第一进口;

8.第二气幕区,该第二气幕区与第一气幕区间隔开并且邻近地位于第一气幕区的后方,第二气幕区上设置有第二进口;以及

9.气幕区管道,该气幕区管道径向穿过第一气幕区和第二气幕区延伸,气幕区管道的两端分别设置有流体入口和流体出口,并且气幕区管道上沿着径向方向形成一排排螺旋分布的气幕小孔。

10.在本发明的一个实施例中,气幕区管道呈喇叭口形状,扩口角度为3

°‑

10

°

。

11.在本发明的一个实施例中,气幕小孔为切向进气。

12.在本发明的一个实施例中,每排气幕小孔之间的间距相等。

13.在本发明的一个实施例中,第一气幕区中气幕区管道上的气幕小孔的排数为1-2排,直径为1.5-3mm,开孔率为0.2%-1%。

14.在本发明的一个实施例中,第二气幕区中气幕区管道上的气幕小孔的排数为6-15排,直径为2-4mm,开孔率为0.2%-2%。

15.在本发明的一个实施例中,第一进口的方向为管式炉直径切向;第二进口的方向为与管式炉圆周相切并轴向成30

°‑

80

°

的角度。

16.在本发明的一个实施例中,第一进口和第二进口同时通入氮气或氯气。

17.根据本发明的另一方面,提供一种氯化钛白氧化反应器,包括如上所述的氯化钛白氧化反应器防疤装置。

18.根据本发明的又一方面,提供一种氯化钛白氧化反应器防疤的方法,该方法使用如上所述的氯化钛白氧化反应器防疤装置,其中向防疤装置的第一进口和第二进口同时通入氮气或氯气,控制第一气幕区的气幕小孔的进气速度为40-80m/s,第二气幕区的气幕小孔的进气速度为20-60m/s,将氧气和四氯化钛的混合体经气幕区管道的流体入口通入到气幕区管道内进行氧化反应。

19.通过采用上述技术方案,本发明相比于现有技术具有如下优点:

20.本发明的气幕设计使壁面形成更均匀致密的气体保护层,降低了高温区壁面温度,阻止了粉料颗粒在壁面的附着,有效地减少了四氯化钛环缝后疤料沉积概率,同时保证各气幕区中气体加入后流体轴向速度不变,保障流场均匀性和稳定性,减弱流场湍流强度增加而导致的颗粒碰撞加剧,缩小产品粒度分布范围。

附图说明

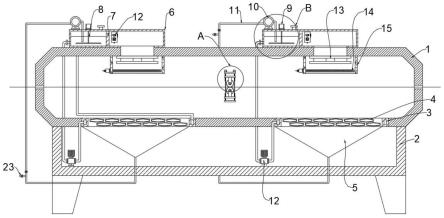

21.图1示出了本发明提供的氯化钛白氧化反应器防疤装置的结构示意图;

22.图2示出了图1中a-a处的剖视图;

23.图3示出了本发明提供的气幕区管道的结构示意图。

24.附图标记列表

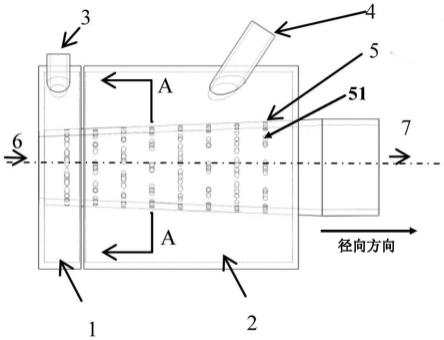

25.1第一气幕区、2第二气幕区、3第一进口、4第二进口、5气幕区管道、51气幕小孔、6流体入口、7流体出口。

具体实施方式

26.应当理解,在示例性实施例中所示的本发明的实施例仅是说明性的。虽然在本发明中仅对少数实施例进行了详细描述,但本领域技术人员很容易领会在未实质脱离本发明主题的教导情况下,多种修改是可行的。相应地,所有这样的修改都应当被包括在本发明的范围内。在不脱离本发明的主旨的情况下,可以对以下示例性实施例的设计、操作条件和参数等做出其他的替换、修改、变化和删减。

27.如图1-3所述,一种氯化钛白氧化反应器防疤装置,包括:第一气幕区1、第二气幕区2和气幕区管道5,其中第一气幕区1上设置有第一进口3,第二气幕区2与第一气幕区1间隔开并且邻近地位于第一气幕区1的后方,第二气幕区2上设置有第二进口4,气幕区管道5径向穿过第一气幕区1和第二气幕区2延伸,气幕区管道5的两端分别设置有流体入口6和流体出口7,并且气幕区管道5上沿着径向方向形成一排排螺旋分布的气幕小孔51。

28.通过本发明,本发明的气幕设计使壁面形成更均匀致密的气体保护层,降低了高温区壁面温度,阻止了粉料颗粒在壁面的附着,有效地减少了四氯化钛环缝后疤料沉积概率,同时保证各气幕区中气体加入后流体轴向速度不变,保障流场均匀性和稳定性,减弱流场湍流强度增加而导致的颗粒碰撞加剧,缩小产品粒度分布范围。

29.在上述结构中,如图1和3所示,气幕区管道5呈喇叭口形状,扩口角度为3

°‑

10

°

,优选5

°

。

30.在上述结构中,如图2-3所示,气幕小孔51为切向进气,气幕小孔51在气幕区管道5上呈螺旋分布,进一步均匀气幕层,防止形成无气幕通道。

31.在上述结构中,如图1和3所示,每排气幕小孔51之间的间距相等。

32.在上述结构中,如图1所示,第一气幕区1中气幕区管道5上的气幕小孔51的排数为1-2排,直径为1.5-3mm,开孔率为0.2%-1%。第二气幕区2中气幕区管道5上的气幕小孔51的排数为6-15排,直径为2-4mm,开孔率为0.2%-2%。第一气幕区1和第二气幕区2中气幕小孔的进气速度不同以保障气幕层的均匀性,既快速降低了壁面温度,阻止钛白颗粒在此壁面附着,又均匀了流场,减弱因气体对主流场的扰动。

33.在上述结构中,如图1所示,第一进口3的方向为管式炉直径切向,以保证与气幕小孔的速度流线方向一致;第二进口4的方向为与管式炉圆周相切并轴向成30

°‑

80

°

的角度,优选45

°

,使气体初始方向指向扩口前端,进一步均匀气体在第二气幕区2的分布。

34.在上述结构中,如图1所示,第一进口3和第二进口4同时通入氮气或氯气。

35.另外,本发明还提供一种氯化钛白氧化反应器,包括如上所述的氯化钛白氧化反应器防疤装置。

36.此外,本发明也提供一种氯化钛白氧化反应器防疤的方法,该方法使用如上所述的氯化钛白氧化反应器防疤装置,其中向防疤装置的第一进口和第二进口同时通入氮气或氯气,控制第一气幕区的气幕小孔的进气速度为40-80m/s,第二气幕区的气幕小孔的进气速度为20-60m/s,将氧气和四氯化钛的混合体经气幕区管道的流体入口通入到气幕区管道内进行氧化反应。

37.在上述方法中,第一气幕区的气幕小孔的进气速度为40m/s~80m/s,第二气幕区的气幕小孔的进气速度为20-60m/s,第二气幕区与第一段气幕区分隔开,同时第一气幕区中气幕小孔的进气速度较大,能保证气体在第一气幕区初步形成气幕保护区,第二气幕区的气幕小孔的进气速度低,不会使气体过多进入主流区,减少其对主流体中二氧化钛颗粒运动的影响。

38.更具体地说,本发明的具体实施例如下:

39.如图1-3所示:氯化钛白氧化反应器的气幕区管道5的扩口前端直径为180mm,扩口角度为5

°

,气幕区管道5的扩口总长度为300mm,第一气幕区1的长度为25mm,气幕小孔51的排数为1排,直径为1.5mm,开孔率为0.4%,气幕小孔51的进气速度为65m/s,第二气幕区2的长度为275mm,气幕小孔51排数为10排,直径为2.5mm,开孔率为0.8%,气幕小孔51的进气速度为45m/s,气幕小孔51均为切向进气,气幕小孔51在气幕区管道5或喇叭形扩口管道上呈螺旋分布;第一进口3的方向为管式炉直径切向,保证与气幕小孔51的速度流线方向一致;第二进口2的方向与管式炉圆周相切,同时轴向成45

°

的角度,以驱动气体向第二气幕区2的前端流动。以此设计结构,各气幕区的气体在壁面形成均匀的气体隔离层,降低了壁面温

度,同时阻止了钛白粉颗粒在壁面的附着;氧化反应器计划性停炉后,炉内壁面无明显结疤。

40.以上所述仅为本发明的较佳实施例,并非用来限定本发明的实施范围;如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。