1.本技术涉及特种工业气体的技术领域,尤其是涉及一种碳化硼与氯气反应制备三氯化硼的系统。

背景技术:

2.目前三氯化硼可用在硅半导体器件的扩散、离子注入、干法蚀刻和制造太阳能电池元件等工艺过程。随着全球石油等能源资源逐渐减少、环境污染以及温室效应对气候的影响,世界各国大力发展清洁能源以及节能技术。在此背景之下,我国的太阳能电池和半导体发光器件及相关产业得到了迅猛发展,因此对于三氯化硼的应用需求也日渐增加。在半导体领域的应用中,通常都需要电子级三氯化硼,因此都需要先制备工业级的三氯化硼,再进行净化以得到电子级三氯化硼。

3.在一些相关技术中,将硼酸负载在活性炭上,再使其与氯气反应,但是如果反应体系中存在水分,则产物三氯化硼容易发生水解,容易降低三氯化硼的生产效率,所以一般在生产过程中会使用高温氯气来进行处理,以除去硼酸和活性炭中的水分。但是在300℃左右硼酸即可以和氯气发生反应,因此氯气的温度通常需要在280℃以下,但在这个温度下并不能很好的去除活性炭中的水分,三氯化硼产物还是会和存在的水分反应产生副产物,所以三氯化硼的生产仍需不断的优化。

技术实现要素:

4.为了提高三氯化硼的生产纯度,本技术提供一种碳化硼与氯气反应制备三氯化硼的系统。

5.本技术提供一种碳化硼与氯气反应制备三氯化硼的系统,采用如下的技术方案:一种碳化硼与氯气反应制备三氯化硼的系统,包括通过管道相连的:气源装置,用于提供氯气;反应装置,和所述气源装置相连接,所述气源装置中的氯气能够进入到反应装置中且反应装置中用于装填碳化硼;冷凝装置,和所述反应装置出料口相连接且用于冷凝三氯化硼;接料装置,和所述冷凝装置出料口相连接以接收冷凝的三氯化硼;以及尾气处理装置,所述反应装置、冷凝装置均和尾气处理装置相连接,所述尾气处理装置包括塔体、以及和塔体相连接的喷淋件,所述塔体的上端设置有出气口,所述喷淋件用于从塔体的上端处喷洒能够和氯气中和的处理液到塔体中,所述塔体上端内部设置有填料层,所述处理液喷洒的位置位于填料层的上方。

6.通过采用上述技术方案,本技术中通过氯气和碳化硼反应制备三氯化硼,氯气和碳化硼会开始的反应温度约为400℃左右,因此,能够在400℃以下的温度下通过吹氯气的方式对碳化硼进行干燥,干燥效果好,且不会损失原料,吹除的氯气则进入到尾气处理装置中进行中和氯气,不参与反应的其他气体则从塔体的上端排出。

7.可选的,所述氯气吹除管道空气和干燥碳化硼时,所述反应装置温度控制在300-350℃之间。

8.通过采用上述技术方案,对碳化硼的干燥效果好,能够去除大部分的水分。

9.可选的,所述反应装置在反应时,温度控制在650-800℃之间。

10.可选的,所述喷淋件包括喷淋管以及设置于喷淋管上的动力泵,所述喷淋管下端连接于塔体侧壁,所述喷淋管的上端连接于塔体上端侧壁。

11.通过采用上述技术方案,喷淋管能够向塔体中不断的喷洒处理液,使得处理液能够和氯气接触进行中和,并且填料层位于喷淋口的下方,填料中的间隙会存在有处理液,氯气经过填料的间隙时也能够进行中和,从而提高对氯气的中和效果,并且塔体内可以填充较多的处理液,通过动力泵将塔体中的处理液抽出循环利用。

12.可选的,所述填料层包括于塔体内自下而上设置的第一料层和第二料层,所述第一料层和塔体下方形成第一空间,氯气从第一空间的侧壁进入到塔体中,所述第一料层和第二料层之间形成第二空间,所述喷淋管上端出口处位于第二料层的上方。

13.通过采用上述技术方案,第一料层将塔体分为第一空间和第二空间,氯气在第一空间中进行中和,部分经过第一料层进入到第二空间,在第二空间中进行中和,再经过第二料层,有利于中和氯气的效果。

14.可选的,所述第一料层包括安装框,所述安装框为内部中空结构,填料填充于安装框中,所述安装框转动连接于塔体内壁,且所述塔体侧壁上安装有用于驱动安装框转动的驱动源;所述安装框上开设有开口,所述喷淋管上设置有支管,所述支管穿设过第二料层并从开口延伸到第一空间中,所述支管于第一空间中的一端设置有喷头;所述支管的侧壁上下滑动设置有盖板,所述盖板和安装框之间相联动,当安装框转动时所述盖板能够和安装框之间相脱离接触以及抵接于安装框表面之间往复切换。

15.通过采用上述技术方案,安装框转动安装于塔体内壁上,并且当安装框转动时,盖板能够盖合住开口或者开启开口,即氯气先进入到第一空间中,第一料层滴落的处理液以及喷头喷出的处理液对氯气进行处理,当盖板打开时,第一空间和第二空间相连通,氯气能够突然进入到第二空间,从而对第一空间进行泄压,减少因为第一空间氯气处理效率低而造成压力较高的情况,保证氯气正常的进入到第一空间中。

16.可选的,所述盖板为内部中空结构,且盖板上表面设置有环凸,所述环凸抵接于支管的侧壁上,所述支管的侧壁上开设有分水口,当所述盖板抵接于安装框表面时,所述环凸遮盖于分水口,当所述盖板向上滑动时,所述分水口能够和盖板内腔相连通;所述盖板底面开设有弧形槽,所述弧形槽沿盖板的周向均匀设置。

17.通过采用上述技术方案,当盖板向上运动后,处理液能够通过分水口流到盖板内腔中,并从弧形槽向下流动,从而形成水帘,使得氯气从开口经过时能够处理液更好的接触反应,部分则从水帘之间的间隙进入到第二空间中。

18.可选的,所述盖板的下表面设置有向下延伸至开口中的延伸杆,且所述延伸杆的侧壁设置有定位杆,所述开口的内壁上设置有环槽,所述定位杆的端部延伸于环槽中,所述环槽内壁具有上坡段和下坡段,当所述定位杆于上坡段运动时,所述盖板能够向上运动,当所述定位杆于下坡段运动时,所述盖板能够向下运动并抵接于安装框的上表面。

19.通过采用上述技术方案,安装框在转动时定位杆能够在环槽中运动,在上坡段时

即可以驱动盖板向上运动。

20.可选的,所述安装框内壁设置有套筒,所述套筒沿安装框的径向方向设置,且所述套筒一端贯通至安装框的外侧壁,另一端贯通至开口内壁,所述套筒内滑动设置有滑动杆,所述滑动杆的侧壁设置有抵触块,所述套筒的外壁开设有用于供抵触块滑动的开槽,所述支管的侧壁设置有触发块,所述安装框转动时滑动杆于开口的一端能够受压于触发块而向远离支管的方向滑动;所述安装框外壁和塔体内壁之间存在有间隙,且所述塔体内壁上设置有凸块,当所述安装框转动时,所述滑动杆的一端能够受压于凸块而向靠近支管的方向滑动。

21.通过采用上述技术方案,安装框在转动时,滑动杆的一端抵触于凸块或者触发块,从而使得滑动杆能够在套筒中往复的滑动,带动抵触块在开槽中滑动,抵触块即可以带动填料运动,使得填料间隙中的处理液向下流动。

22.可选的,所述滑动杆的两端均为弧形状结构。

23.综上所述,本技术包括以下至少一种有益效果:1.通过碳化硼和氯气的反应制备三氯化硼,能够通过控制温度以及氯气的流量对碳化硼进行干燥,干燥效果好,制备的三氯化硼经过冷凝器冷凝后再装填到接料装置中,氯气尾气则通过尾气处理装置进行处理。

附图说明

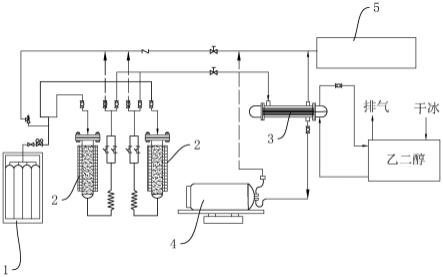

24.图1是本技术实施例的工艺流程图;图2是本技术实施例中尾气处理装置的示意图;图3是本技术实施例中尾气处理装置的立体结构示意图;图4是本技术实施例中塔体的内部结构示意图;图5是本技术实施例中安装框的结构示意图;图6是本技术实施例中盖板的爆炸示意图;图7是本技术实施例中安装框的剖视示意图;图8是体现凸块的结构示意图;图9是套筒的结构示意图。

25.附图标记说明:1、气源装置;2、反应装置;3、冷凝装置;4、接料装置;5、尾气处理装置;51、塔体;52、喷淋件;521、喷淋管;522、循环泵;6、出气口;7、填料层;8、第一料层;81、安装框;82、开口;9、第二料层;10、第一空间;11、第二空间;12、驱动源;121、齿轮;122、电机;123、齿牙;13、支管;14、喷头;15、盖板;16、环凸;17、分水口;18、弧形槽;19、延伸杆;20、定位杆;21、环槽;22、上坡段;23、下坡段;24、套筒;25、滑动杆;26、抵触块;27、开槽;28、触发块;29、凸块;30、限位环;31、导向槽。

具体实施方式

26.以下结合附图1-9对本技术作进一步详细说明。

27.本技术实施例公开一种碳化硼与氯气反应制备三氯化硼的系统。参照图1,包括通过管道依次相连接的气源装置1、反应装置2、冷凝装置3、接料装置4以及尾气处理装置5。气源装置1可以选用40升16瓶组氯气钢瓶集装格为原料以及含有氮气的钢瓶集装格,将气源

装置1与供气管道连接,从而能够提供氯气和氮气。气源装置1和反应装置2相连接,反应装置2选用石英玻璃管制作的反应器,并且通过远红外电加热器对反应器进行加热,碳化硼加入到反应器中,反应器的加热温度设置于300-350℃之间,先通过氮气将管道中的空气以及水分吹除,当水分含量吹除至规定值以下时,再将反应器温度加热至650℃,然后通入氯气,氯气在反应器中和碳化硼进行放热反应,反应温度为650-800℃。本技术中在管道连接中,反应装置2并联安装有两组,由于碳化硼反应时间后碳化硼会被消耗,因此其中一个反应器在进行工作时,另一个反应器进行碳化硼的更换、杂质排放等预处理工作,从而节省停机的时间,提高生产效率。

28.氯气从反应器的上端进入到反应器中,并且生产的三氯化硼从反应器的下端排出,在反应器的出口的管道上连接有散热器和过滤阀,三氯化硼依次经过散热阀和过滤阀后进入到冷凝装置3中进行冷凝。经过散热器和过滤阀的管道也和尾气处理装置相连,刚开始合成气纯度不够时先排放至尾气处理装置中,待纯度达标后再送至冷凝装置3中。本技术中的冷凝装置3选用ф108

×

4不锈钢管制作列管式冷凝器,冷凝器的冷源由乙二醇冷源箱、二氧化碳干冰、循环泵组成,冷源温度为-15℃,使用过程中根据温度上升情况及时添加二氧化碳干冰。载冷剂由循环泵522送至三氯化硼冷凝器,换热后返回载冷剂储存箱,以此循环使用。

29.反应装置2出来的三氯化硼气体通过冷凝器的进料口进入到冷凝器中,气体经过冷凝液化后通过冷凝器的出料口进入到接料装置4中,本技术中接料装置4为钢瓶,钢瓶需要采取保温措施,如在钢瓶的外壁包裹保温层。钢瓶放置于电子称上,便于了解钢瓶中三氯化硼的量。

30.参照图2,反应器中出来的气体中包括可冷凝的三氯化硼气体以及不凝的氯气,冷凝器的出气口6和尾气处理装置5相连接,从冷凝器出去的尾气则通过尾气处理装置5进行处理。反应装置2、冷凝装置3均和尾气处理装置5相连接,反应装置2、冷凝装置3中的氯气均可以直接排放至尾气处理装置5中。在反应刚开始的过程中,三氯化硼的产物纯度还不够,从反应器出来的气体暂不进入到冷凝器中,先排放到尾气处理装置5中,当反应器出来的三氯化硼纯度达标时,再将合成气送至冷凝器中。

31.参照图3和图4,尾气处理装置5包括塔体51以及安装于塔体51上的喷淋件52。塔体51的上端设置有出气口6,反应装置2和冷凝装置3均通过供气管道连接于塔体51的侧壁,从而使得反应装置2和冷凝装置3的尾气能够进入到塔体51中。本技术中主要处理的尾气是氯气,喷淋件52用于向塔体51中喷洒能够和氯气相中和反应的处理液,选用氢氧化钠溶液。塔体51内也有一定的氢氧化钠溶液,喷淋件52包括喷淋管521以及安装于喷淋管521上的循环泵522,喷淋管521的下端连接于塔体51的下端侧壁,喷淋管521的上端连接于塔体51的上端,循环泵522将塔体51中的氢氧化钠抽出,并从塔体51的上端向塔内进行喷洒,从而提高氯气和氢氧化钠的中和效果。

32.参照图4,为了提高对氯气的处理效果,塔体51上端内壁还设置有填料层7,喷淋管521的上端位于填料层7的上方,即喷淋管521喷出的水能够落于填料上,再通过填料之间的间隙向下流动并滴落,其中填料可以选用沸石等颗粒。气体进入到塔体51中,氯气能够和氢氧化钠中和反应,部分通过气体通过填料之间的间隙向上运动,氯气则能够和填料间隙中的处理液反应,反应得到的氯化钠、次氯酸钠则随处理液掉落于塔底,不反应的气体则向上

运动并从塔体51的出气口6排出。

33.参照图4,填料层7包括第一料层8和第二料层9,第一料层8位于第二料层9的下方。第一料层8和塔体51之间形成第一空间10,第一料层8和第二料层9之间形成第二空间11,喷淋管521上端出口处位于第二料层9的上方。处理液能够从第二料层9向下滴落,以及从第一料层8向下滴落,因此在第一空间10和第二空间11中均能够进行中和氯气,并且氯气经过第一料层8和第二料层9之间能够在填料之间的间隙中进行中和,因此能够提高中和效果。

34.参照图5和图6,第一料层8包括安装框81,安装框81为内部中空结构,且上下表面为多孔结构,填料则填充于安装框81中,从而使得处理液能从安装框81中流出。塔体51上端呈圆形结构,安装框81和塔体51同轴设置,且安装框81转动安装于塔体51内壁,塔体51的侧壁安装有用于驱动安装框81转动的驱动源12。安装框81圆心处开设有开口82,喷淋管521的上端连接有支管13,支管13穿设过第二料层9并穿设过开口82,延伸至第一空间10中。支管13的下端安装有喷头14,优选的为雾化喷头14。喷淋管521上端在喷处理液时,喷头14也在喷处理液,通过喷头14喷洒处理液,提高第一空间10中对氯气的处理效率。

35.参照图4和图6,支管13的外壁上沿竖直方向滑动安装有盖板15,盖板15和安装框81之间相联动,当安装框81转动时,能够驱动盖板15向上滑动,盖板15向上滑动后能够和安装框81上表面相脱离接触,盖板15向下滑动时则能够抵接于安装框81上表面以封闭开口82。盖板15向上运动后,第一空间10瞬间和第二空间11连通,第一空间10的压强能够降低,使得氯气能够正常的进入到第一空间10中。

36.参照图6和图7,盖板15为内部中空结构,盖板15的上表面同轴固定有环凸16,环凸16抵接于支管13的外壁上。支管13的外壁上开设有分水口17,当盖板15抵接于安装框81上表面时,环凸16能够遮盖于分水口17,而当盖板15上下滑动后,分水口17能够和盖板15内腔相重合,从而使得支管13内的处理液能够进入到盖板15内腔中。盖板15内底面上开设有弧形槽18,弧形槽18沿盖板15的周向均匀设置有三个。盖板15向上滑动后,盖板15内的处理液能够从弧形槽18向下流动,从而形成水帘,第一空间10中的氯气从开口82进入到第二空间11时,能够和水帘相接触,并且最后从水帘之间的间隙进入到第二空间11中,从而在经过水帘时能够中和掉大部分的氯气。为了使得盖板15上下滑动而不能够周向转动,支管13侧壁开设有导向槽31,环凸16内壁固定有能够在导向槽31内滑动的导向块(图中未示出)。

37.参照图4和图5,塔体51的内壁上下通过螺钉等方式安装有两个限位环30,安装框81转动安装于两个限位环30之间,为了提高安装框81的稳定性,限位haunt30可以开设阶梯沿,安装框81抵接于阶梯沿中。安装框81的上表面沿安装框81的周向均匀固定有齿牙123,驱动源12包括转动安装于塔体51侧壁的齿轮121,以及用于驱动齿轮121转动的电机122,齿轮121能够和齿牙123相啮合,从而带动安装框81转动。安装框81上表面可以为通过螺钉的方式可拆卸连接封板,从而方便后期对填料进行更换。第二料层9则通过在塔体51内壁固定多孔的滤板,填料直接放置于滤板上。

38.参照图6和图7,盖板15的下表面固定有向下延伸至开口82中的延伸杆19,延伸杆19的侧壁固定有定位杆20。开口82的内壁上开设有环槽21,定位杆20远离延伸杆19的一端延伸于环槽21中。环槽21内壁上具有上坡段22和下坡段23,安装框81在转动时定位杆20能够在环槽21中相对运动,并且能够先在上坡段22上向上运动,从而带动盖板15向上运动,当运动至下坡段23并开设下坡时,盖板15则向下运动,从而使得盖板15重新盖合于开口82,从

而实现安装框81转动时往复的驱动盖板15上下运动。

39.参照图7和图8,进一步的,安装框81内壁上固定有套筒24,套筒24沿安装框81的径向方向延伸,套筒24的一端开口82贯通至安装框81的侧壁,另一端贯通至开口82的内壁。套筒24内滑动设置有滑动杆25,滑动杆25的两端均为弧形状结构,安装框81安装于塔体51内壁时,安装框81外壁和塔体51内壁之间存在有一定的间隙。结合图9,塔体51内壁上沿塔体51的周向间隔固定有凸块29,支管13的侧壁上对称固定有触发块28。安装框81在转动时,滑动杆25的一端抵触于凸块29上,从而使得滑动杆25向支管13的方向滑动,并且滑动杆25的端部能够延伸于开口82中,安装框81继续转动,滑动杆25和凸块29脱离接触,滑动杆25的端部抵触于触发块28上,滑动杆25则滑回套筒24中,从而使得安装框81在转动时滑动杆25能够在套筒24中往复的滑动。滑动杆25的侧壁上间隔固定有抵触块26,套筒24的外壁上开设有用于供抵触块26滑动的开槽27,且抵触块26有部分超出套筒24的表面,滑动杆25在滑动时即可以通过抵触块26推动填料抖动,从而有助于处理液于填料中的流动。

40.本技术实施例一种碳化硼与氯气反应制备三氯化硼的系统的实施原理为:先通过氮气吹除管道中以及反应器中的空气,氮气供气压力为0.2mpa,然后启动红外线电加热器,将反应器的温度调至300-350℃,继续用氮气将碳化硼中的水分排出,水分排至预定值以下后,先关闭氮气进气,将红外线电加热器温度设定为650℃,反应器温度加热至650℃后,然后进行供氯气,从而使得氯气和碳化硼于反应器中进行放热反应,反应温度为650-800℃。刚反应开始的合成气三氯化硼先通入到尾气处理装置5中,当合成气的纯度达到预定值后,合成气即可以通入到冷凝器中进行冷凝液化,液化后的三氯化硼送至接料装置4中,不凝的气体则从冷凝器出来进入到尾气处理装置5中进行除氯气。

41.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。