1.本发明涉及一种防水涂料,具体为一种水泥基渗透结晶防水涂料及其制备方法,属于涂料制备技术领域。

背景技术:

2.水泥基渗透结晶型防水涂料其主要成分硅酸盐水泥、精选石英砂、特种活性化学物质等,为灰色粉末状材料,防水机理在于以水为载体,通过水的引导,借助强有力的渗透性,在混凝土微孔及毛细管中进行传输、充盈,发生物化反应,形成不溶于水的枝蔓状结晶体。结晶体与混凝土结构结合成封闭的防水层整体,堵截来自任何方向的水流及其它液体侵蚀。达到永久性防水、耐化学腐蚀的目的,同时起到保护钢筋,增强混凝土结构强度的作用。

3.现有材料一种水泥基渗透结晶防水涂料及其制备方法(其申请号为cn202011632357.3)本技术提供的水泥基渗透结晶防水涂料具有优异的抗渗和防水性能,可以明显改善温度变化大的环境下防水效果不持久的问题;

4.然而,其颜色单一,无法对外界设施的表面颜色进行改变,使用效果单一,且功能单一,不能够对外界改善外界环境的质量,不利于新型的建筑中有害物质的消除与疏散。

5.有鉴于此特提出本发明。

技术实现要素:

6.本发明的目的就在于为了解决上述问题而提供一种水泥基渗透结晶防水涂料及其制备方法,当活性炭细粉融入外界装置的内部,提高了外界装置对空气中的有害物质的消除效果,使用特色水泥,提高了本发明的功能效果。

7.本发明通过以下技术方案来实现上述目的,一种水泥基渗透结晶防水涂料,包括固体原料、添加剂与水,所述固体原料包括特色水泥、精制石英砂和活性炭细粉,所述特色水泥、所述精制石英砂和所述活性炭细粉的体积比为20:10:1,所述添加剂包括硅表面活性剂、金属表面活性剂与硼表面活性剂及其他由硼酸和醇类合成,所述硅表面活性剂、所述金属表面活性剂与所述硼表面活性剂及其他由硼酸和醇类合成之间的成分比例为10:3:1,所述固体原料、所述添加剂与水之间的体积比为5:3:10。

8.进一步的,所述特色水泥由颜料、优质石粉、醋印剂、防水剂、保水剂和水制成,所述颜料有红色,黄色,蓝色、绿色、棕色和黑色,所述颜料、所述优质石粉、所述醋印剂、所述防水剂、所述保水剂和水之间的配比为5:10:1:1:2:6。

9.进一步的,所述优质石粉选用普通硅酸盐水泥或硅酸盐水泥与硫铝酸盐水泥,使用单一种类的水泥原料或对其进行配比使用,且水泥的级数应大于42.5级。

10.进一步的,所述精制石英砂采用含水量和含泥量小的机筛砂,选用粒度范围60~100目最佳,且能够需要对石英砂的目数进行调配使其混合砂平均目数处于范围内。

11.进一步的,所述的一种水泥基渗透结晶防水涂料的制备方法,其步骤为:

12.s1、对所述固体原料中的所述特色水泥、所述精制石英砂和所述活性炭细粉进行选择使用;

13.s2、所述添加剂进行选择,并且根据具体需要进行合理的配比调制;

14.s3、选择5千克所述固体原料、3千克所述添加剂与10千克水进行均匀的搅拌。

15.进一步的,所述特色水泥的具体制备步骤如下:

16.s11、选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉;

17.s12、选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的所述醋印剂、所述防水剂、所述保水剂与水;

18.s13、使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀;

19.s14、烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉。

20.进一步的,所述精制石英砂的具体制备方式为选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用。

21.进一步的,所述活性炭细粉的具体制备方式为选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状。

22.本发明的技术效果和优点:当活性炭细粉融入外界装置的内部,提高了外界装置对空气中的有害物质的消除效果,使用特色水泥,提高了本发明的功能效果,使装置能够改变外部设施表面的颜色样式效果。

附图说明

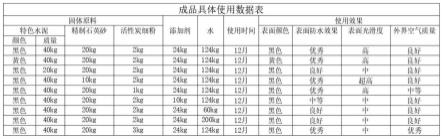

23.图1为本发明的成品具体使用数据表;

24.图2为本发明整体的材料成分配比表;

25.图3为本发明的固体材料成分配比表;

26.图4为本发明的添加剂成分配比表;

27.图5为本发明的特殊水泥成分配比表;

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.请参阅图1-5所示,水泥基渗透结晶防水涂料,包括固体原料、添加剂与水,固体原料包括特色水泥、精制石英砂和活性炭细粉,特色水泥、精制石英砂和活性炭细粉的体积比为20:10:1,添加剂包括硅表面活性剂、金属表面活性剂与硼表面活性剂及其他由硼酸和醇类合成,硅表面活性剂、金属表面活性剂与硼表面活性剂及其他由硼酸和醇类合成之间的成分比例为10:3:1,固体原料、添加剂与水之间的体积比为5:3:10。

30.特色水泥由颜料、优质石粉、醋印剂、防水剂、保水剂和水制成,颜料有红色,黄色,蓝色、绿色、棕色和黑色,颜料、优质石粉、醋印剂、防水剂、保水剂和水之间的配比为5:10:

1:1:2:6。

31.优质石粉选用普通硅酸盐水泥或硅酸盐水泥与硫铝酸盐水泥,使用单一种类的水泥原料或对其进行配比使用,且水泥的级数应大于42.5级。

32.精制石英砂采用含水量和含泥量小的机筛砂,选用粒度范围60~100目最佳,且能够需要对石英砂的目数进行调配使其混合砂平均目数处于范围内。

33.水泥基渗透结晶防水涂料的制备方法,其步骤为:

34.s1、对固体原料中的特色水泥、精制石英砂和活性炭细粉进行选择使用;

35.s2、添加剂进行选择,并且根据具体需要进行合理的配比调制;

36.s3、选择5千克固体原料、3千克添加剂与10千克水进行均匀的搅拌。

37.特色水泥的具体制备步骤如下:

38.s11、选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉;

39.s12、选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水;

40.s13、使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀;

41.s14、烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉。

42.精制石英砂的具体制备方式为选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用。

43.活性炭细粉的具体制备方式为选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状。

44.实施例1:

45.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

46.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黑色的特色水泥40千克、精致石英砂20千克与活性炭细粉2千克,并且对其进行搅拌均匀,取添加剂24千克与124千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

47.实施例2:

48.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目

范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

49.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黄色的特色水泥40千克、精致石英砂20千克与活性炭细粉2千克,并且对其进行搅拌均匀,取添加剂24千克与124千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

50.实施例3:

51.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

52.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黑色的特色水泥20千克、精致石英砂20千克与活性炭细粉2千克,并且对其进行搅拌均匀,取添加剂24千克与124千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

53.实施例4:

54.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

55.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黑色的特色水泥40千克、精致石英砂10千克与活性炭细粉2千克,并且对其进行搅拌均匀,取添加剂24千克与124千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

56.实施例5:

57.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

58.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黑色的特色水泥40千克、精致石英砂20千克与活性炭细粉1千克,并且对其进行搅拌均匀,取添加剂

24千克与124千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

59.实施例6:

60.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

61.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黑色的特色水泥40千克、精致石英砂20千克与活性炭细粉2千克,并且对其进行搅拌均匀,取添加剂10千克与124千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

62.实施例7:

63.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

64.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黑色的特色水泥40千克、精致石英砂20千克与活性炭细粉2千克,并且对其进行搅拌均匀,取添加剂20千克与60千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

65.实施例8:

66.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

67.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黑色的特色水泥40千克、精致石英砂20千克与活性炭细粉2千克,并且对其进行搅拌均匀,取添加剂24千克与200千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

68.实施例9:

69.使用者对选择普通硅酸盐水泥、硅酸盐水泥或硫铝酸盐水泥的熟料研磨成粉,选择并准备红色,黄色,蓝色、绿色、棕色和黑色的有机颜料,并准备适当的醋印剂、防水剂、保水剂与水,使用10千克水泥粉、5千克原料、1千克醋印剂、1千克防水剂、2千克保水剂进行混合并加入6千克水进行搅拌均匀,烘干混合物中的水分,使其凝结成块,之后将重新研磨成粉,选择水量和含泥量小石英砂,选择粒度筛选在范围60~100的机筛砂对其进行筛分,并挑选出粒度在范围60~100的石英砂备用,选择优质活性炭原料进行研磨成粒度60~100目范围之间的粉末状,选择固体原料中的特色水泥、精制石英砂和活性炭细粉进行混合使用。

70.使用者将固体原料、添加剂与水备好并移动至适当的位置,根据需要取黑色的特色水泥40千克、精致石英砂20千克与活性炭细粉3千克,并且对其进行搅拌均匀,取添加剂24千克与124千克水与固体原料之间进行充分均匀的混合备用,使用刷子将本发明均匀的粉刷在外界混凝土的外表面。

71.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

72.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。