一种含

γ

氨基酸添加剂的防潮型预混片生产使用方法及其生产设备

技术领域

1.本发明涉及用于动物饲料的添加剂加工技术领域,尤其涉及一种含γ氨基酸添加剂的防潮型预混片生产使用方法及其生产设备。

背景技术:

2.我国是畜牧养殖大国,畜牧养殖过程中,尤其是大型养殖场,出于降低成本和保证饲料质量的需要,基本不采购配置好的全价饲料,而是在需要时自行进行配制。在自行配制饲料的过程中,因饲料用量较大且为保证饲料的鲜美,通常按一天或两天的食量一次性配制大量的饲料进行短期储备,配制时需在基础饲料中添加各种添加剂,以补充饲养动物生长所需的物质,促进动物的健康生长。一般所采用的饲料添加剂主要包括植物提取、动物产品和微生物发酵,这些添加剂原料的生产一般都要经过多重浓缩干燥的过程,这就使得这些原料容易受潮,影响原料纯度和质量,最终导致饲料添加剂产品质量下降。

3.而γ-氨基丁酸(gaba)是一种天然氨基酸,其广泛存在于动植物机体内,也是哺乳动物中枢神经系统中一种重要的抑制性神经递质,具有促使精神安定、增加生长激素分泌、抗应激、健肝利肾、促进食欲等多种生物学功能,γ-氨基丁酸已广泛作为动物饲料添加剂应用于动物饲养中。目前生产γ-氨基丁酸工艺主要有植物富集法、化学合成法、微生物发酵法;其中微生物发酵法又分为直接发酵法和全细胞生物酶转化法。植物富集法生产的gaba含量低,不适于规模化生产;化学合成法,因其生产工艺用到有毒有害溶剂,存在一定的残留和安全风险,不能使用到食品和饲料行业,主要运用与医药行业,发酵法生产的gaba已广泛应用与食品和饲料行业,而发酵法生产的高纯度gaba产品存在的成本较高、易受潮,在使用前需进行密封储存。这是因为γ-氨基丁酸为极性物质,具有潮解性,易吸潮、结块;gaba含量越高越容易吸潮结块,直接添加到饲料里容易导致混合不均匀,影响饲料质量。

4.目前现有常规γ-氨基丁酸(gaba)的使用方式,普遍采用密封带按20kg一袋进行密封储存,备用。使用时,再分别定量称取γ-氨基丁酸(gaba)和其他各种类的饲料添加剂,在该称量过程中多次打开密封带,造成了与外接空气的反复接触,且每次使用前的各饲料添加剂定量称取操作较为繁琐,大大降低了动物饲料的配置效率。

技术实现要素:

5.本发明为解决现有饲料添加剂γ-氨基丁酸易吸潮、结块,存储不便且用于配制饲料时操作繁琐的缺陷,,提出一种含γ氨基酸添加剂的防潮型预混片生产设备。

6.为实现上述目的,本发明采用以下技术方案:

7.本发明的第一个方面是提供一种含γ氨基酸添加剂的防潮型预混片生产使用方法,包括如下步骤:

8.(1)按需称取各包埋辅料,分别粉碎过80目筛,然后混合均匀;

9.(2)将混合后的包埋辅料装入模具槽内,并采用刮料板刮除模具槽顶部多余的物

料,制得预混辅料;

10.(3)采用压槽盘从顶部压入模具槽内,第一次压实预混辅料,并在预混辅料的顶部形成内凹的槽孔,制得预混压槽片;

11.(4)将定量的γ氨基酸添加剂加入所述预混辅料顶部的槽孔内,并采用压片机构再次对预混辅料进行第二次压实,压实过程中γ氨基酸添加剂被包埋在内部,控制压片压力,制得防潮的添加剂预混片;

12.(5)将若干包含定量γ氨基酸的添加剂预混片制成粉末,添加到基础饲料中,搅拌均匀,完成动物饲料的配置。

13.优选地,步骤(1)中所述包埋辅料包括无水成分的粘合剂、甜味剂、鲜味剂、香料、生菌剂、酶制剂、缓冲剂、防霉剂、抗氧化剂、黏结剂、抗结块剂、乳化剂、青贮保存剂、着色剂、饲料色素中的一种或几种。

14.优选地,步骤(3)中所述添加剂预混片为片剂,单片总重量为5-50g,且单片含γ氨基酸添加剂1-10g。

15.优选地,步骤(4)中所述添加剂预混片具有一定的酥性,采用手动捏碎或机械碾碎的方式将其制成粉末状。

16.本发明的第二个方面是提供一种含γ氨基酸添加剂的防潮型预混片生产设备,包括机架和安装于所述机架上的槽式循环输送机、定量压槽投料器和压片机构,其中:

17.所述机架包括底座、横向设置于所述底座中部的安装腔和位于所述安装腔前端顶部的预混剂料仓,且所述预混剂料仓的底部开设有下料口,用于向所述槽式循环输送机上的模具槽内投放预混辅料;

18.所述槽式循环输送机对应安装于所述安装腔内,其表面间隔设置有若干模具板,所述模具板上开设有若干模具槽;且其尾端自所述装腔的后端伸出呈悬空布置,用于带动其表面的所述模具板及模具槽内的物料依次转移至下一个工位;

19.所述定量压槽投料器位于所述槽式循环输送机中部的上方位置,其包括传动机构和连接所述传动机构的定量投料机构,所述定量投料机构的顶部进料口位于γ氨基酸加料仓的底部,用于对下方流经的所述预混辅料压槽,并将所述γ氨基酸加料仓内的γ氨基酸原料定量加入完成压槽后的预混压槽片顶部的槽孔内;

20.所述压片机构位于所述槽式循环输送机尾端的上方位置,其包括伸缩气缸和压片筒,所述伸缩气缸固定安装于所述机架尾端的横梁上,下端的伸缩杆连接所述压片筒,用于对其下方流经的所述预混压槽片进行压片处理,以将γ氨基酸原料包埋在添加剂预混片内。

21.优选地,所述机架还包括倒料板和刮料板,其中:

22.所述倒料板为若干个,倾斜设置于所述预混剂料仓的仓底,以在相邻两所述倒料板之间形成对应下方所述模具槽的导流槽;

23.所述刮料板安装于所述预混剂料仓的底部,且位于所述预混剂料仓底部出料口的后侧,并与所述模具板呈上下对应布置。

24.优选地,所述机架还包括侧支撑板和压片限位板,其中:

25.所述侧支撑板为两个,分别竖向安装于所述底座顶端中后部两侧位置,且其上开设有用于安装所述传动机构的安装槽;

26.所述压片限位板的两端固定连接两侧的所述侧支撑板的下端,并位于所述横梁的下方位置,且其上开设有若干对应所述压片筒的圆形穿孔。

27.优选地,所述传动机构包括呈左右对称布置的支撑板、复位弹簧、压杆轴、压杆轮、偏心轮和中心轴,其中:

28.所述支撑板为凸字形结构,对应安装于所述机架两侧的侧支撑板的安装槽内,且其上部开设有竖向布置的条形孔;

29.所述复位弹簧和所述压杆轴对应安装于所述条形孔内,且所述压杆轴的中部固定连接所述复位弹簧的顶部,外侧端通过轴承套设所述压杆轮,内侧端连接所述定量投料机构;

30.所述偏心轮通过偏心连接的所述中心轴转动安装于所述支撑板的顶部,且其下端的周边始终与所述压杆轮压紧连接;所述中心轴的内侧端穿过所述γ氨基酸加料仓的侧壁连接其内的搅拌轴。

31.优选地,所述γ氨基酸加料仓包括锥形导料板和搅拌轴,其中:

32.所述锥形导料板为两个,两者呈v型倾斜安装于所述γ氨基酸加料仓的底部,且其底部连通所述定量投料机构的顶部进料口;

33.所述搅拌轴的两端通过联轴器固定连接两侧的中心轴,且其周体上沿其长度方向间隔设置有若干搅拌桨。

34.优选地,所述定量投料机构为若干组,每组均包括下料管、压料管和压槽盘,且相邻两所述定量投料机构之间通过连杆连接,其中:

35.所述下料管的顶端固定连接所述γ氨基酸加料仓的底部,且其顶部的进料口与所述氨基酸加料仓连通;

36.所述压料管可上下滑动套设于所述下料管的下端,且其上端固定连接所述连杆,下端固定连接所述压槽盘;

37.所述压槽盘与所述压料管同轴布置,且其底部靠近外边缘的位置开设有环形凹槽,中心位置设置有向下凸出的锥形压块,且所述锥形压块的中心开设有连通所述压料管的排料口。

38.较为优选地,所述锥形压块底部的水平高度低于所述压槽盘外周边底部的水平高度,以在所述预混辅料进行压实,并在其顶部中心位置形成横截面呈v型的所述槽孔。

39.优选地,每组所述定量投料机构还包括定量下料杆,所述下料杆由一体连接的中空杆、上压帽和下压帽组成,其中:

40.所述上压帽安装于所述中空杆的上端,位于所述下料管顶部的进料口位置,且其直径大于所述进料口的直径,以将进料口处的γ氨基酸原料压入所述下料管内;

41.所述下压帽安装于所述中空杆的下端,位于所述压料管内,其下端通过若干下固定杆焊接连接所述压槽盘,且其直径小于所述压料管的内径并大于所述下料管的内径。

42.优选地,每组所述定量投料机构还包括压料杆,所述压料杆由一体连接的中心杆、上固定杆和下疏通头,其中:

43.所述中心杆可上下活动安装于所述中空杆的内腔,且其顶端通过上固定杆固定连接所述下料管下端的内侧壁;

44.所述上固定杆为两个,分别呈对称焊接于所述中心杆顶端的外侧壁,且其外侧端

穿过所述中心杆侧壁上下开设的条孔连接所述下料管下端的内侧壁;

45.所述下疏通头焊接连接于所述中心杆的下端,其与下方压槽盘中部的排料口同轴心布置,且其直径小于所述排料口的直径。

46.优选地,还包括驱动电机,其中:

47.所述驱动电机安装于所述机架底部的电机仓内,且其输出轴通过传动皮带或传动链条连接所述传动机构上的中心轴。

48.本发明采用上述技术方案,与现有技术相比,具有如下技术效果:

49.(1)该防潮型预混片生产使用方法,通过将极性易潮解的γ氨基酸添加剂包埋在不易吸潮的辅料助剂中,有效解决了现有γ氨基酸添加剂单独密封存储,易自然吸潮,取用不便的缺陷;配制饲料时,按所需添加剂的质量,取若干数量的添加剂预混片粉碎与基础饲料混合即可,实现了γ氨基酸添加剂和其他添加剂的定量添加及预混和,配制灵活方便,省时省力;

50.(2)该防潮型预混片生产设备可实现添加剂预混片的连续化自动生产,该生产设备为一体化设计,预混剂料仓、定量压槽投料器和压片机沿生产工序依次布置的槽式循环输送机上方位置,利用槽式循环输送机实现物料的间断性转移,该生产设备可实现下料、压槽、加粉以及压片连续化生产,自动化程度高,大大提高了添加剂预混片的生产效率;

51.(3)采用特定设计的定量压槽投料器,定量压槽投料器主要由一体化结构的传动机构、γ氨基酸加料仓和定量投料机构组成,传动机构采用偏心传动的方式同时实现γ氨基酸加料仓内物料的混合及定量投料机构的上下往复、交替投料动作;定量投料机构采用上下套设的下料管和压料管装配结构,并利用固定在压料管上的下料杆实现定量加料,其结构设计新颖,稳定性好,并可根据循环灵活调整加料量的大小,使用灵活方便;

52.(4)通过在定量投料机构的底部设计压槽盘,利用传动机构在控制实现定量加料的同时下压预混辅料,压实预混辅料并在其表面形成内凹的槽孔,用于装填γ氨基酸原料,然后在下一个工位利用压片机构将预混辅料顶部凸起的物料覆盖在γ氨基酸原料表面,实现γ氨基酸原料的防潮包埋;制得的添加剂预混片无需密封存储,具有一定的耐压、耐潮湿、耐高温及耐酸碱性能,便于输送,且取用方便快捷。

附图说明

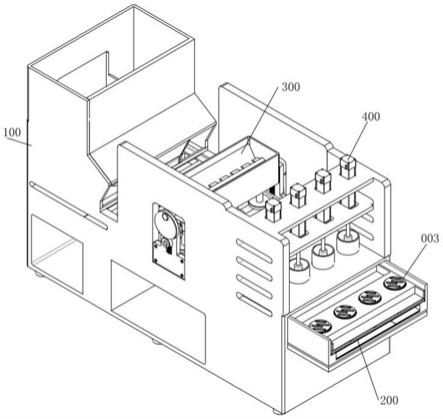

53.图1为本发明含γ氨基酸添加剂的防潮型预混片生产设备的立体结构示意图一;

54.图2为本发明含γ氨基酸添加剂的防潮型预混片生产设备的立体结构示意图二;

55.图3为本发明含γ氨基酸添加剂的防潮型预混片生产设备的主视结构示意图;

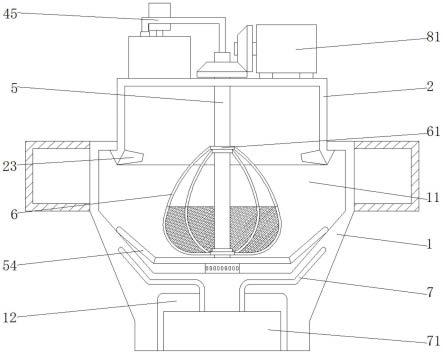

56.图4为本发明含γ氨基酸添加剂的防潮型预混片生产设备的剖视结构示意图一;

57.图5为本发明含γ氨基酸添加剂的防潮型预混片生产设备的剖视结构示意图二;

58.图6为本发明含γ氨基酸添加剂的防潮型预混片生产设备的剖视结构示意图三;

59.图7为本发明含γ氨基酸添加剂的防潮型预混片生产设备中机架的立体结构示意图;

60.图8为本发明含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器的立体结构示意图一;

61.图9为本发明含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器的立

体结构示意图二;

62.图10为本发明含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器的俯视结构示意图;

63.图11为本发明含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器的仰视结构示意图;

64.图12为本发明含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器的主视结构示意图;

65.图13为本发明图12所示含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器a-a剖面的剖视结构示意图;

66.图14为本发明图12所示含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器b-b剖面的剖视结构示意图;

67.图15为本发明含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器的侧视结构示意图;

68.图16为本发明图15所示含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器c-c剖面的剖视结构示意图;

69.图17为本发明含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器的立体剖视结构示意图一;

70.图18为本发明含γ氨基酸添加剂的防潮型预混片生产设备中定量压槽投料器的立体剖视结构示意图二;

71.图19为本发明含γ氨基酸添加剂的防潮型预混片生产设备中压片机构的立体剖视结构示意图一;

72.图20为本发明含γ氨基酸添加剂的防潮型预混片生产设备中压片机构的立体剖视结构示意图二。

具体实施方式

73.下面通过具体实施例对本发明进行详细和具体的介绍,以使更好的理解本发明,但是下述实施例并不限制本发明范围。

74.实施例1

75.本实施例提供一种含γ氨基酸添加剂的防潮型预混片生产使用方法,其采用辅料进行包埋隔绝防潮的方式,主要包括如下步骤:

76.(1)按需称取各包埋辅料,分别粉碎过80目筛,然后混合均匀;为便于片剂成型,需提高包埋辅料之间的粘结性,便于各包埋辅料在一定压力下压实成型,使得预混片具有一定硬度,满足运输需要;

77.(2)将混合后的包埋辅料装入模具槽202内,根据需要模具槽202可采用圆形或方形模具,其采用不锈钢材质;并采用刮料板105刮除模具槽202顶部多余的物料,刮除的物料落入相邻两模具槽202之间的凹槽内,进行回收再利用,制得预混辅料001;

78.(3)采用压槽盘334从顶部压入模具槽202内,控制压槽盘334的压力大小,进行第一次压实预混辅料001,使得预混辅料001在模具槽202成型;通过压槽盘334底部的结构设计,第一次压料完成后,在预混辅料001的顶部形成内凹的槽孔,槽孔呈锥形,用于填入γ氨

基酸添加剂,制得预混压槽片002;

79.(4)将定量的γ氨基酸添加剂加入所述预混辅料001顶部的槽孔内,γ氨基酸添加剂的加入量根据需要而定,加入完成后,采用压片机构400再次对预混辅料001进行第二次压实,加大压实的压力,以将预混压槽片002顶部槽孔四周凸起的物料部分压入槽孔内,覆盖在γ氨基酸添加剂表面,另一部被压平在顶部,即压实过程中γ氨基酸添加剂被包埋在内部,控制压片压力,制得防潮的添加剂预混片003;

80.(5)配置动物饲料时,根据基础物料的量,计算γ氨基酸添加剂和包埋辅料的用量,选择不同配比的添加剂预混片,进行快速的配料,将配料选择的包含定量γ氨基酸的添加剂预混片003制成粉末,均匀的添加到基础饲料中,搅拌均匀,完成动物饲料的配置。

81.步骤(1)中所述包埋辅料包括无水成分的粘合剂、甜味剂、鲜味剂、香料、生菌剂、酶制剂、缓冲剂、防霉剂、抗氧化剂、黏结剂、抗结块剂、乳化剂、青贮保存剂、着色剂、饲料色素中的一种或几种。

82.所述包埋辅料采用不含水成分的添加剂,且为不易吸潮的物质,以避免内芯包埋的γ氨基酸添加剂受包埋辅料影响受潮,影响γ氨基酸添加剂的质量。

83.根据需要,所述添加剂预混片003为圆形或方形的片剂,单片总重量为5-50g,且单片含γ氨基酸添加剂1-10g。并可根据需要,制成包埋辅料为不同种类添加剂、内芯为γ氨基酸添加剂且比例不同的添加剂预混片,便于快速配料。

84.此外,为便于该添加剂预混片使用的便捷性,需提高包埋辅料之间的酥化性能,即要求所述添加剂预混片003具有一定的酥性,如控制压实的压力或添加相应疏松剂或抗粘剂,以便于采用手动捏碎或机械碾碎的方式,便可轻松的将其制成粉末状。

85.该防潮型预混片生产使用方法,通过将极性易潮解的γ氨基酸添加剂包埋在不易吸潮的辅料助剂中,有效解决了现有γ氨基酸添加剂单独密封存储,易自然吸潮,取用不便的缺陷;配制饲料时,按所需添加剂的质量,取若干数量的添加剂预混片粉碎与基础饲料混合即可,实现了γ氨基酸添加剂和其他添加剂的定量添加及预混和,配制灵活方便,省时省力。

86.实施例2

87.如图1、图2、图3、图4、图5和图6所示,本实施例提供一种含γ氨基酸添加剂的防潮型预混片生产设备,以实现上述含γ氨基酸添加剂的防潮型预混片的批量化自动生产,该生产设备主要包括机架100和安装于所述机架100上的槽式循环输送机200、定量压槽投料器300和压片机构400。

88.具体地,如图4、图5和图6所示,所述机架100采用不锈钢或铝合框架,其主要包括底座101、安装腔102和预混剂料仓103,安装腔102为一u型的槽体,其横向设置于所述底座101的顶端位置,沿其长度方向横向布置。所述预混剂料仓103一体安装在底座101前端的顶部,两者之间为一体成型结构,且其位于也所述安装腔102前端顶部的预混剂料仓103,用于存储预混辅料001。

89.在所述预混剂料仓103的底部开设有下料口,下料口处安装有电磁阀,通过电磁阀可控制下料口的启闭及物料的流量大小,预混剂料仓103用于向所述槽式循环输送机200上的模具槽202内投放预混辅料001。

90.如图4、图5和图6所示,所述槽式循环输送机200对应安装在所述安装腔102内,其

主要包括输送带和输送带表面间隔设置的若干模具板201。输送带采用的传统的传送机,如具有动力电机驱动的滚轮传送机、链条传送机等,具有一定的抗冲击强度,能够满足打孔过程中的冲击力。其作用是用于带动其表面的所述模具板201及模具槽202内的物料依次转移至下一个工位。

91.所述模具板201上开设有若干模具槽202;且其尾端自所述装腔102的后端伸出呈悬空布置,便于将二次压实制成的添加剂预混片003及相邻两模具板201之间凹槽内的物料从其尾端自动落入下方的收集桶内,然后筛除物料收集添加剂预混片003即可。

92.如图4、图5、图6、图8和图9所示,所述定量压槽投料器300位于所述槽式循环输送机200中部的上方位置,其作用是用于对下方的预混压槽片002进行压槽和加入定量的γ氨基酸添加剂。定量压槽投料器300主要包括传动机构310、γ氨基酸加料仓320和定量投料机构330。传动机构310分别与γ氨基酸加料仓320内的搅拌轴322和定量投料机构330上的连杆333连接,实现γ氨基酸加料仓320和定量投料机构330之间的动力联动,节约一个驱动电机,降低设备生产成本。

93.具体地,将所述定量投料机构330的顶部进料口位于γ氨基酸加料仓320的底部,定量投料机构330的下端对应槽式循环输送机200上的模具槽202,在定量投料机构330往复运行过程中,用于对下方流经的所述预混辅料001压槽,实现压槽工序。同时,定量投料机构330在往复运行过程中将所述γ氨基酸加料仓320内的γ氨基酸原料定量加入完成压槽后的预混压槽片002顶部的槽孔内,实现γ氨基酸原料定量投料的目的。

94.如图4、图5、图6、图19和图20所示,所述压片机构400位于所述槽式循环输送机200尾端的上方位置,其包括伸缩气缸410和压片筒420,所述伸缩气缸410固定安装于所述机架100尾端的横梁109上,下端的伸缩杆连接所述压片筒420,用于对其下方流经的所述预混压槽片002进行压片处理,以将γ氨基酸原料包埋在添加剂预混片003内。

95.作为本实施例的一个优选方案,如图4、图5、图6和图7所示,所述机架100还包括倒料板104和刮料板105,其中:所述倒料板104为若干个,倾斜设置于所述预混剂料仓103的仓底,以在相邻两所述倒料板104之间形成对应下方所述模具槽202的导流槽;所述刮料板105安装于所述预混剂料仓103的底部,且位于所述预混剂料仓103底部出料口的后侧,并与所述模具板201呈上下对应布置。

96.作为本实施例的一个优选方案,所述机架100还包括侧支撑板106和压片限位板108,其中:所述侧支撑板106为两个,分别竖向安装于所述底座101顶端中后部两侧位置,且其上开设有用于安装所述传动机构310的安装槽107;所述压片限位板108的两端固定连接两侧的所述侧支撑板106的下端,并位于所述横梁109的下方位置,且其上开设有若干对应所述压片筒420的圆形穿孔。

97.此外,如图2、图3、图4、图5和图6所示,该防潮型预混片生产设备还包括驱动电机500,所述驱动电机500安装于所述机架100底部的电机仓110内,且其输出轴通过传动皮带或传动链条连接所述传动机构310上的中心轴316。根据需要还包括减速机,驱动电机500的输出轴通过减速机连接传动皮带或传动链条。

98.该生产设备为一体化设计,预混剂料仓103、定量压槽投料器300和压片机400沿生产工序依次布置的槽式循环输送机200的上方位置,利用槽式循环输送机200可实现物料的间断性转移,该生产设备可实现下料、压槽、加粉以及压片连续化生产,自动化程度高,大大

提高了添加剂预混片的生产效率。

99.实施例3

100.如图8、图9、图10、图11和图12所示,本实施例提供一种特定结构设计的定量压槽投料器300,该定量压槽投料器300主要包括一体化结构的传动机构310和连接所述传动机构310的定量投料机构330。该传动机构310采用偏心传动的方式同时实现γ氨基酸加料仓内物料的混合及定量投料机构的上下往复、交替投料动作;定量投料机构330采用上下套设的下料管和压料管装配结构,并利用固定在压料管上的下料杆实现定量加料,其结构设计新颖,稳定性好,并可根据循环灵活调整加料量的大小,使用灵活方便。

101.具体地,所述传动机构310主要包括呈左右对称布置的支撑板、复位弹簧312、压杆轴313、压杆轮314、偏心轮315和中心轴316,其中:所述支撑板采用镀锌钢板,其为凸字形结构,其采用镀锌钢板,对应安装于所述机架100两侧的侧支撑板106的安装槽107内,并通过螺栓锁紧固定,且在支撑板上部开设有竖向布置的条形孔311。

102.所述复位弹簧312和所述压杆轴313对应安装于所述条形孔311内,且所述压杆轴313的中部固定连接所述复位弹簧312的顶部,压杆轴313的外侧端通过轴承套设所述压杆轮314,内侧端连接所述定量投料机构330。即在复位弹簧312的作用下,压杆轴313及其端部的压杆轮314始终受到向上的顶升力,使得压杆轮314能够随偏心轮315上下移动的过程中,始终贴合在一起,即保证了定量投料机构330的上升的精准性。

103.如图8、图9、图12和图15所示,所述偏心轮315通过偏心位置连接的所述中心轴316转动安装于所述支撑板的顶部,即偏心轮315以中心轴316为中心进行转动,在转动过程中,偏心轮315的外周向下挤压压杆轮314,以驱动压杆轮314下移,同时在复位弹簧312的作用下,随偏心轮315同步上移。

104.偏心轮315的其下端的周边始终与所述压杆轮314压紧连接;所述中心轴316的内侧端穿过所述γ氨基酸加料仓320的侧壁连接其内的搅拌轴322。

105.如图8、图10、图13和图14所示,所述γ氨基酸加料仓320主要包括外壳体、锥形导料板321和搅拌轴322,其中:

106.所述锥形导料板321为两个,两者呈v型倾斜安装于所述γ氨基酸加料仓320上外壳体的底部,且其底部连通所述定量投料机构330的顶部进料口,通过倾斜布置的锥形导料板321,便于将γ氨基酸添加剂集成到底部的进料口位置。

107.将所述搅拌轴322的两端通过联轴器固定连接两侧的中心轴316,在通过驱动电机500驱动中心轴316、偏心轮315转动的同时,同步带动搅拌轴322转动,搅拌轴322的周体上沿其长度方向间隔设置有若干搅拌桨323,以对γ氨基酸加料仓320内的物料进行搅拌,避免物料堆积。

108.较为重要的是,如图8、图9、图12、图13、图14所示,所述定量投料机构330的结构设计较为新颖,所述定量投料机构330为若干组,每组均包括下料管331、压料管332和压槽盘334,且相邻两所述定量投料机构330之间通过连杆333连接,实现各组定量投料机构330之间的联动。

109.具体地,所述下料管331的顶端固定连接所述γ氨基酸加料仓320的底部,且其顶部的进料口与所述氨基酸加料仓320连通。所述压料管332可上下滑动套设于所述下料管331的下端,且其上端固定连接所述连杆333,下端固定连接所述压槽盘334。即在压杆轴313

上下移动的同时,通过连杆333同步带动下料管331及压槽盘334上下移动,并在该上下移动的过程中,实现压槽和下料动作。

110.如图8和图9所示,所述压槽盘334与所述压料管332同轴布置,且其底部靠近外边缘的位置开设有环形凹槽3341,中心位置设置有向下凸出的锥形压块3342,且所述锥形压块3342的中心开设有连通所述压料管332的排料口3343。

111.优选地,所述锥形压块3342底部的水平高度低于所述压槽盘334外周边底部的水平高度,以在所述预混辅料001进行压实,并在其顶部中心位置形成横截面呈v型的所述槽孔。

112.如图13、图14、图16、图17和图18所示,为实现γ氨基酸添加剂的定量投料,每组所述定量投料机构330还包括定量下料杆335,所述下料杆335由一体连接的中空杆3351、上压帽3352和下压帽3353组成,定量投料的大小根据上压帽3352的高度确定,上压帽3352的高度越高,单次上下移动过程中,上压帽3352距进料口积聚的物料量越多,反之则越少。上压帽3352与中空杆3351上端之间采用螺纹连接,可根据需要灵活调整上压帽3352的水平高度。

113.具体地,所述上压帽3352安装于所述中空杆3351的上端,位于所述下料管331顶部的进料口位置,且其直径大于所述进料口的直径,以将进料口处的γ氨基酸原料压入所述下料管331内。而所述下压帽3353安装于所述中空杆3351的下端,位于所述压料管332内,其下端通过若干下固定杆3354焊接连接所述压槽盘334,且其直径小于所述压料管332的内径并大于所述下料管331的内径。

114.此外,如图13、图14、图16、图17和图18所示,每组所述定量投料机构330还包括压料杆336,所述压料杆336由一体连接的中心杆3361、上固定杆3362和下疏通头3363,压料杆336在整个过程中其高度保持不便,用于疏通排料口3343,以在相对上下移动的过程汇总推出压槽盘334在压槽过程中其排料口3343内可能堵塞的物料,以辅助γ氨基酸添加剂的下料。

115.具体地,所述中心杆3361可上下活动安装于所述中空杆3351的内腔,且其顶端通过上固定杆3362固定连接所述下料管331下端的内侧壁。所述上固定杆3362为两个,分别呈对称焊接于所述中心杆3361顶端的外侧壁,且其外侧端穿过所述中心杆3361侧壁上下开设的条孔连接所述下料管331下端的内侧壁。

116.所述下疏通头3363焊接连接于所述中心杆3361的下端,其与下方压槽盘334中部的排料口3343同轴心布置,且其直径小于所述排料口3343的直径。在压槽盘334向上移动的过程中,以推出压槽盘334的排料口3343内可能堵塞的物料,同时也可以将其内压料管332内的物料从排料口3343推出,提高γ氨基酸添加剂的下料效率。

117.以上对本发明的具体实施例进行了详细描述,但其只是作为范例,本发明并不限制于以上描述的具体实施例。对于本领域技术人员而言,任何对本发明进行的等同修改和替代也都在本发明的范畴之中。因此,在不脱离本发明的精神和范围下所作的均等变换和修改,都应涵盖在本发明的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。