1.本发明涉及食品生产设备技术领域,具体涉及一种制备调味汁用管道系统。

背景技术:

2.在烹饪食物的时侯调味汁被广泛应用,其具有特殊的香气,用到食物中能使得菜肴更加脍炙人口。制备调味汁使用的原材料多种多样,现有制备调味汁的工艺方法是先将调味汁的原材料混合形成粗汁液,粗汁液转移到熬制罐中经过熬制形成调味汁。

3.例如公告号为cn111357964a的中国专利公开的“一种牛腩粉调料包及其制备方法”,其原料按重量份比包括:牛腩6-9份、海鲜2-5份、陈皮3-5份、盐2-3份、生姜3-6份、白砂糖0.5-1份、八角1-2份、洋葱4-6份、蚝油3-5份、酱油4-7份,其制备方法包括以下步骤:s1、牛腩去腥;s2、打浆:将海鲜和牛腩块混合并打成浆;s3、腌制;s4、熬煮:浆液内加入蚝油、酱油和白砂糖熬煮10-12h;s5、过滤、打包;本发明涉及调料制作技术领域。该牛腩粉调料包及其制备方法,采用天然食材进行加工,不涉及任何化学合成材料,食用安全性更高,且在调料包中加入海鲜进行增鲜,加入白砂糖进行提味,有效提高了调味包的食用口感,味道更醇厚,有利于企业销售,另外,食材加工步骤简洁,能够有效提高企业的生产效率。其公开s4步骤中是将腌制后的浆液进行熬煮,现有的熬煮工艺主要采用敞开的锅炉进行熬制,熬制完成后得到的汁液采用的冷却方式是传统的自然冷却,自然冷却首先就是汁液冷却时间长久,其次长时间的冷却过程中汁液的温度是逐渐递减的,逐渐递减的温度会滋养各个温度的菌落,导致汁液中含有大量的菌落,又要进行后杀菌处理,才能达到灌装要求,增加汁液制备的工业流程,延长生产时间,降低生产效率。

技术实现要素:

4.本发明的目的在于提供一种制备调味汁用管道系统,解决汁液冷却时间长,易在未灌装前滋养菌落的问题。

5.为了解决上述问题,提供的技术方案如下:

6.一种制备调味汁用管道系统,包括包括熬制部、过滤部和冷却部,所述熬制部的主体为熬制罐,熬制罐通过管道与过滤部进口连通,过滤部的排出口与物料循环泵的进口连接,物料循环泵出口通过管道与冷却部连通;冷却部包括循环冷却器、第一冷却罐和第二冷却罐,循环冷却器通过分支管道分别连通有第一冷却罐和第二冷却罐,第一冷却罐和第二冷却罐之间设有切换管路,切换管路形成环路,第一冷却罐和第二冷却罐底端自带的出口管道之间与切换管路左右两侧连通,切换管路上设有若干切换阀,切换管路上侧通过管道连通到灌装机,切换管路下侧通过管道与物料循环泵之前的管道连通。

7.此方案的基本原理在于:制备调味汁的原材料放入熬制罐中经过高压蒸汽熬制得到粗汁液,在物料循环泵的作用下,粗汁液经过管道进入过滤部,过滤部将粗汁液中的残渣过滤后得到调味汁,调味汁经过循环冷却器初次冷却后通过分支管道进入第一冷却罐储存,待熬制罐中汁液全部流出后,调节切换阀使第一冷却罐中储存的经过初次冷却的调味

汁再次进入循环冷却器冷却进行二次冷却,二次冷却后的调味汁通过分支管道进入第二冷却罐储存,待第一冷却罐中汁液全部流出后,又调节切换阀使第二冷却罐中储存的经过二次冷却的调味汁又流进循环冷却器冷却中进行第三次冷却,如此往复,直到调味汁冷却温度达标后又调节切换阀,调味汁直接进入灌装机中进行灌装。

8.此方案与现有技术相比存在的有益效果如下:

9.1、此系统采用循环冷却器与第一冷却罐和第二冷却罐配合,对熬制罐中熬制出的调味汁进行梯度降温冷却,第一冷却罐和第二冷却罐分别储存不同温度的调味汁,快速将调味汁冷却到可灌装温度,大大减少调味汁在冷却罐中的储存时间,避免调味汁中滋养出大量菌落,从而避免了对调味汁进行后杀菌处理操作,提高调味汁生产效率。

10.2、与现有技术采用敞开的锅炉对汁液进行熬制相比,此系统采用密封的熬制罐熬制汁液,熬制汁液的原材料在熬制罐内进行高压蒸汽熬制,其香味最大限度析出,密封状态的生产环境使得析出的香味极少地挥发出外界,而是融入到制备的调味汁中进行保存,保证了调味汁的香味。

11.进一步,过滤部采用两级过滤,其包括粗过滤罐和精过滤罐,粗过滤罐上部位与所述熬制罐底端管道连通,粗过滤罐下部位通过向上弯曲的s型管道连通细过滤罐上部位,细过滤罐下部位通过管道连通物料循环泵的进口端。

12.通过采用上述技术方案,形成的粗汁液中较大的残渣先进过粗过滤罐过滤得到含有细小残渣的粗汁液,含有细小残渣的粗汁液再经过细过滤罐过滤,得到不含残渣的调味汁,粗、细过滤罐配合快速将粗液汁中的残渣过滤干净得到调味汁,提升生产效率。

13.进一步,所述粗过滤罐和细过滤罐的顶端均设有压力表和排气阀。

14.通过采用上述技术方案,压力表随时监测过滤罐中的气压,打开排气阀进行排气,避免过滤罐中气压过大发生爆炸。

15.进一步,所述循环冷却器包括呈蜿蜒盘状排列的管路和冷却水循环泵,蜿蜒盘状排列的管路包括外管道和内管道,外管道密封套接在内管道外侧,外管道与内管道之间形成冷水容纳空间,冷却水循环泵自带的出口端与进口端贯通外管道与冷水容纳空间连通,外管道远离冷却水循环泵的一端与进水管连通,内管道一端与物料循环泵出口端连通,内管道另一端与分支管道连通,内管道与分支管道的连接端设有温度传感器。

16.通过采用上述技术方案,处于高温状态的调味汁流经内管道,外管道与内管道的冷水容纳空间中通过进水管道通入自来水,冷却水循环泵工作不断循环冷却冷水容纳空间中的水,使得冷水容纳空间中的水始终处于低温状态,与内管内的高温的调味汁进行热交换,温度传感器能随时检测到内管中调味汁的温度,内管中冷却后的调味汁通过分支管道可分别流往第一冷却罐中或第二冷却罐中进行储存。

17.进一步,所述切换管路呈方形闭合回路,方形闭合回路靠近第一冷却罐的两个角分别设有第一切换阀和第二切换阀,方形闭合回路靠近第二冷却罐的两个角分别设有第三切换阀和第四切换阀。

18.通过采用上述方案,使用第一切换阀和第二切换阀控制第一冷却罐与循环冷却器和灌浆机的连通与否,使用第三切换阀和第四切换阀控制第二冷却罐循环冷却器和灌浆机的连通与否,调节第一、二、三、四切换阀可以实现第一冷却罐和第二冷却罐与循环冷却器的轮换配合。

19.进一步,所述熬制罐、第一冷却罐和第二冷却罐的底端都设有压力传感器。

20.通过采用上述技术方案,使用压力传感器测量熬制罐、第一冷却罐和第二冷却罐中的液位高度。

21.进一步,所述熬制罐、粗过滤罐、细过滤罐、第一冷却罐和第二冷却罐底端都设有排污管道,排污管道上设有排污阀。

22.通过采用上述技术方案,清洗熬制罐、过滤罐、冷却罐后产生的污水经过排污管道管道排出,排污管道是启闭由排污阀控制。

23.进一步,所述第一冷却罐顶端设有进气装置,进气装置包括空心加热管和套设在加热管外周的进气管,进气管顶部设有以中轴为中心向内收缩的进气口,加热管与进气管之间形成气流腔,气流腔中间横向设有过滤盒,加热管内腔中设有加热丝,加热管上部开口处横向设有支撑板,支撑板顶端固接有弹簧,弹簧顶端固接有在加热管内滑动的滑块,滑块顶端固接有封堵进气口的密封球,进气管底部设有以中轴为中心向外扩张的出气口,出气口外周设有环形储气槽,储气槽内中央与加热管底端固接,加热管底端设有延伸至第一冷却罐底端的金属导热棒。

24.通过采用上述技术方案,进气装置可以往第一冷却罐里通入经过高温杀菌且过滤处理的外界气体,平衡第一冷却罐里的气压,使得储存在第一冷却罐里的液体可以顺利从其底端开口流出进行后续处理。

25.进一步,所述储气槽底端与加热管的连接处设有排污口,排污口上方设有封堵排污口的挡片,挡片与储气槽内壁固接,挡片采用记忆合金材料制成。

26.通过采用上述技术方案,使用记忆合金材料制成的挡片,当加热管加热时,挡片在高温状态下处于摊开状态封堵排污口,避免通入的外界气体从排污口流出,当加热管不使用时,通入低温水流对进气装置进行清洗,低温状态下挡片向加热管外壁收缩打开排污口,污水从排污口排出。

27.进一步,所述第一冷却罐和第二冷却罐上部之间连通有输气管,输气管上设有输气阀。

28.通过采用上述技术方案,第一冷却罐中经过高温杀菌且过滤处理的气体可以通过输气管流往第二冷却罐中,平衡第二冷却罐里的气压,使得储存在第二冷却罐里的液体可以从其底端开口流出。

附图说明

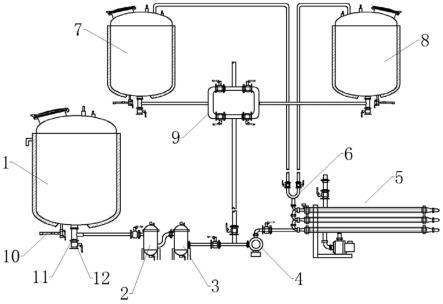

29.图1为本发明管道系统的排布结构示意图;

30.图2为熬制罐结构示意图;

31.图3为过滤部结构示意图;

32.图4为循环冷却器结构示意图;

33.图5为冷却罐处排布示意图;

34.图6为实施例2出料管处结构示意图;

35.图7为实施例3第一冷却罐结构示意图;

36.图8为进气装置结构示意图;

37.图9为实施例4结构示意图。

38.说明书附图中的附图标记包括:熬制罐1、蒸汽接口111、熬制罐出口阀112、粗过滤罐2、细过滤罐3、排气阀231、压力表232、物料循环泵4、循环泵第一进口阀41、循环泵第二进口阀42、循环泵出口阀43、循环冷却器5、冷却水循环泵51、外管道52、内管道53、进水管54、进水阀55、温度传感器56、分支管道6、第一冷却罐7、第一进料阀71、第二冷却罐8、第二进料阀81、切换管路9、第一切换阀91、第二切换阀92、第三切换阀93、第四切换阀94、出料管95、第二外管道96、流动通道97、第三进料阀98、压力传感器10、排污管道11、排污阀12、进气装置72、进气管721、加热管722、气流腔723、过滤盒724、加热丝725、按钮开关7251、支撑板726、弹簧727、滑块728、密封球729、进气口730、出气口731、储气槽732、排污口733、挡片734、金属导热棒735、输气管781、输气阀782。

具体实施方式

39.下面通过具体实施方式进一步详细说明:

40.实施例基本如附图1-5所示:

41.实施例1

42.如图1所示,一种制备调味汁用管道系统,包括熬制部、过滤部和冷却部。熬制部的主体为熬制罐1,熬制罐1采用蒸汽加热对调味汁的原材料进行熬煮形成粗汁液。熬煮后的粗汁液通过管道排入过滤部进行过滤形成调味汁,过滤部的排出口与物料循环泵4的进口连接,通过物料循环泵4可将过滤后的调味汁泵入冷却部进行冷却。冷却部包括循环冷却器5和冷却罐,调味汁在循环冷却器5内与冷却水进行热交换降温,经降温后的调味汁进入冷却罐内等待灌装。

43.如图2所示,熬制罐1竖向布置且上部位左侧自带有供蒸汽进入的蒸汽接口111,熬制罐1底端出口通过管道与过滤部连通,熬制罐1与过滤部连通的管道上螺纹连接有熬制罐出口阀112。

44.如图3所示,过滤部采用两级过滤,其包括粗过滤罐2和精过滤罐,粗过滤罐2和精过滤罐顶部均安装有排气阀231和压力表232,其中粗过滤罐2左侧上部位通过管道与熬制罐1底端出口连通,粗过滤罐2右侧下部位通过向上弯曲的s型管道与细过滤罐3左侧上部位连通,细过滤罐3右侧下部位通过管道连通物料循环泵4自带的进口端,物料循环泵4自带的出口端通过管道与循环冷却器5连通,物料循环泵4自带的出口端的管道上螺纹连接循环泵出口阀43。

45.如图4所示,循环冷却器5采用管式循环冷却器5,管式循环冷却器5由呈蜿蜒盘状排列的管路和冷却水循环泵51组成,蜿蜒盘状排列的管路包含外管道52和内管道53,外管道52密封套接在内管道53外侧,外管道52与内管道53之间形成冷水容纳空间,冷却水循环泵51自带的出口端与进口端分别与冷水容纳空间两端连通形成一个闭合的空间,外管道52远离冷却水循环泵51的另一端与进水管54连通,进水管54上螺纹连接有进水阀55,内管道53一端通过管道与物料循环泵4顶端的出口端连通,使得循环冷却器5与物料循环泵4连通,内管道53另一端与u型分支管道6连通,内管道53与u型分支管道6连接端螺纹连接有温度传感器56,u型分支管道6与冷却罐顶端的进口端连通。

46.如图5所示,冷却罐包括第一冷却罐7和第二冷却罐8,u型分支管道6左端连通第一冷却罐7的进口端,u型分支管道6右端连通第二冷却罐8的进口端,u型分支管道6的左端和

右端上分别通过螺纹连接有第一进料阀71和第二进料阀81。第一冷却罐7和第二冷却罐8底端的出口端通过管道连通有切换管路9,切换管路9呈方形闭合回路,方形闭合回路左侧中央与第一冷却罐7出口端通过管道连通,方形闭合回路右侧中央与第二冷却罐8出口端通过管道连通,方形闭合回路靠近第一冷却罐7的两个角分别设有第一切换阀91和第二切换阀92,方形闭合回路靠近第二冷却罐8的另外两个角分别设有第三切换阀93和第四切换阀94,方形闭合回路上侧通过出料管95连通灌装机(图中为示出),如图1和图3所示,方形闭合回路下侧通过管道与物料循环泵4前端的管道连通,在物料循环泵4前端的管道上螺纹连接循环泵第一进口阀41,在方形闭合回路下侧的管道上螺纹连接循环泵第二进口阀42。

47.熬制罐1、第一冷却罐7和第二冷却罐8的底端均安装有能够测量罐体内液位高度的压力传感器10;熬制罐1、粗过滤罐2、细过滤罐3、第一冷却罐7和第二冷却罐8的底端均自带有排污管道11,排污管道11上均安装有控制其启闭的排污阀12;熬制罐1、第一冷却罐7和第二冷却罐8的顶部均自带有排气阀231。

48.具体实施过程如下:

49.此管道系统中各个部件的启闭由plc控制系统控制,制备调味汁的原材料放入熬制罐1中经过高压蒸汽熬制得到粗汁液,打开熬制罐出口阀112和循环泵第一进口阀41并关闭循环泵第二进口阀42,同时启动物料循环泵4和循环泵出口阀43,在物料循环泵4的作用下,熬制罐1中的粗汁液依次流往粗过滤罐2和细过滤罐3中进行过滤得到调味汁,过滤后的调味汁直接流往循环冷却器5中;

50.在调味汁进入循环冷却器之前打开进水阀55,进水管54往冷水容纳空间中注水,同时启动冷却水循环泵51,冷却水循环泵51能将冷水容纳空间中的水循环冷却,保证冷水容纳空间中的水持续低温;

51.分别关闭方形闭合回路上的第一、二、四(附图标记分别为91、92、94)切换阀,打开第一进料阀71同时关闭第二进料阀81,使流经循环冷却器5的调味汁流进第一冷却罐7里进行储存,熬制罐1底部的压力传感器10监测到熬制罐1中的液位高度小于零时,关闭循环泵第一进口阀41和熬制罐出口阀112,同时打开方形闭合回路上的第一切换阀91,再打开循环泵第二进口阀42,第一冷却罐7中储存的调味汁又流往循环冷却器5中进行再次冷却;同时打开第二进料阀81并关闭第一进料阀71,循环冷却器5中再次冷却后的调味汁流往第二冷却罐8中储存,第二冷却罐8底部的压力传感器10监测到第二冷却罐8中的液位高度小于零时,关闭方形闭合回路上的第一、二、三(附图标记分别为91、92、93)切换阀,打开第四切换阀94,此时第二冷却罐8中的调味汁流往循环冷却器5中进行热交换降温,如此往复,利用第一冷却罐7和第二冷却罐8分别与循环冷却器5配合实现对调味汁进行梯度冷却。

52.刚开始熬制罐1中制得温度为100℃左右调味汁,调味汁流经循环冷却器5中的内管,进行热交换降温到80℃,80℃的调味汁通过分支管道6左端流往第一冷却罐7中储存,第一冷却罐7中的80℃调味汁又流往循环冷却器5中进行热交换降温到60℃;60℃的调味汁流往第二冷却罐8中储存,第二冷却罐8中60℃调味汁流往循环冷却器5中进行热交换降温到40℃,又打开第一进料阀71同时关闭第二进料阀81,循环冷却器5中的内管道53末端40℃的调味汁流往第一冷却罐7中,40℃的调味汁符合灌装要求,待管道中的调味汁全部流入第一冷却罐7中后,物料循环泵4及冷却水循环泵51停机,关闭所有阀门,只打开方形闭合回路上的第二切换阀92,第一冷却罐7中调味汁流往罐装机中进行罐装,完成调味汁制备,灌装机

罐装调味汁不属于本方案的技术要点,在此不多赘述。以上所有温度测试都由循环冷却器5中内管道53端连接的温度传感器56测定。

53.实施例2

54.如图6所示,与实施例1的不同之处在于,实施例2在方形闭合回路上侧的出料管95外套设有第二外管道96,第二外管道96与出料管95之间形成流动通道97,流动通道97一端通过管道与循环冷却器5中内管道53的出口连通,流动通道97另一端通过管道与连通分支管道6接口连通,流动通道97与内管道53连通的管道上设有第三进料阀98,相当于流动通道97连接在内管道53和分支管道6之间。

55.调味汁初次流经内管道53经过冷却后还处于高温度状态,此时打开第三进料阀98,高温状态的调味汁先从流动通道97进口流经流动通道,调味汁本身的热度会对出料管95进行一遍杀菌,关闭第三进料阀98,对出料管95进行杀菌后的调味汁再从分支管道6流往第一冷却罐7或第二冷却罐8中继续如实施例1一样的后续处理流程。

56.利用初始状态是高温调味汁对出料管95进行杀菌,避免最后调味汁从出料管95流进灌装机进行包装时,出料管95中滋养出菌落对已经冷却完成的调味汁进行污染。其次,出料管95端部设有仅供流体流出的单向阀(图中未示出),以避免外部空气反流到经过杀菌后的出料管95内。

57.实施例3

58.如图7所示,与实施例1的不同之处在于,实施例3首先在第一冷却罐7顶端设有进气装置72,如图8所示,进气装置72包括竖向设置的进气管721,进气管721内部竖向设有空心加热管722,进气管721与加热管722之间形成气流腔723,气流腔723中间横向设有过滤盒724;加热管722上部开口处横向设有支撑板726,支撑板726上端焊接弹簧727,弹簧727顶端焊接滑块728,滑块728顶端焊接有密封球729;加热管722内腔中设有对加热管722进行加热的加热丝725,加热丝725处于支撑板726之下,加热丝725与电源电性连接,加热管722内壁设有控制加热丝725启闭的按钮开关7251,按钮开关7251处于滑块728之下,当滑块728在加热管722内壁向下滑动按压住按钮开关7251,加热丝725开启,若滑块728反向滑动,脱离按钮开关7251,加热丝725关闭;进气管721顶部设有以中轴为中心向内收缩的进气口730,滑块728在加热管内向上滑动使得密封球729向上顶能封堵进气口730,滑块728在加热管内向下滑动使得密封球729向下运动从而打开进气口730,进气管721底部设有以中轴为中心向外扩张的出气口731,出气口731外周设有环形储气槽732,储气槽732内中央开有螺纹口,加热管底端与螺纹口螺纹连接,储气槽732底端与加热管722连接处的左右两边分别开有排污口733,排污口733处设有封堵排污口733的挡片734,挡片734使用记忆合金制成。如图7所示,加热管722底端设有延伸至第一冷却罐7底端的金属导热棒735,当经过初次冷却的调味汁储存在第一冷却罐中时,此时调味汁还处于较高温度,金属导热棒735能够传导调味汁的热量,对其顶部的加热管进行预热。

59.其次,如图9所示,在第一冷却罐7和第二冷却罐8的上部之间连通有输气管781,输气管781上设有输气阀782,输气阀782的启闭由plc控制系统控制。

60.具体实施过程如下:

61.当第一冷却罐7底端的出口打开,随着调味汁的排出,第一冷却罐7内气压降低,导致第一冷却罐7内气压小于外界气压,滑块728向下滑动,密封球729向下滑动使得进气口

730打开,同时滑块728按压住钮开关7251,打开加热丝725,由于加热管722事先被金属导热棒735预热过,使得加热管的初始温度能到80℃左右,因此加热管722在加热丝725的加热作用下很快加热到100℃,使得气流腔723内部很快处于发热状态,缩短气流腔723发热时长,此时与加热管722底端接触的挡片734在高温下处于水平摊开状态,刚好封堵储气槽732底端的排污口,外界气体从进气口730流经气流腔723,发热的气流腔723会对外界气体进行加热杀菌,当气体流经过滤盒724时,气体中的颗粒杂质会被过滤盒724过滤,此时气体预计被加热至80℃,经过过滤盒724的气体继续向下流动,直至流往出气口731和储气槽732,气体再从储气槽732底端流往顶端,在气体从储气槽732底端流往顶端的过程中,气流速度变慢,气体会在储气槽732里积压一段时间,这段时间内气体持续与加热管722接触延长气体的加热时间,气体预计被加热至100℃,使得气体中的菌体几乎被杀除,从而流进第一冷却罐7里,平衡第一冷却罐7的内部气压且不会将外部菌体带入储存在第一冷却罐7中的调味汁里,使得保存在第一冷却罐7里的调味汁能顺利从第一冷却罐7底端出口流出。金属导热棒735在第一冷却罐7中属于较小的部件,且其最高温度也仅在100℃左右,接触到储存在第一冷却罐7中的调味汁,对调味汁的加热力度很小,可以忽略不计,不会对排出的调味汁的整体温度产生影响。

62.当第二冷却罐8中调味汁向循环冷却器5或第一冷却罐7排放时,第二冷却罐8内气压降低,仍然需要外部气体进入平衡内部气压,此时打开输气阀782,第一冷却罐7中经过高温杀菌的气体从输气管781流进第二冷却罐8里,使得第二冷却罐8能够顺利流放出储存的调味汁。

63.在对第一冷却罐7进行清洗时,同时也会清洗进气装置72,清洗之前先关闭加热管722中的加热丝725,从进气口730处灌入清洗的冷水,此时与加热管722底端接触的挡片734在低温环境下,会向热管外壁收缩从而打开排污口733,清洗进气装置72的污水会从排污口733排进第一冷却罐7里,跟随清洗第一冷却罐7里的污水一起从第一冷却罐7底端的排污管道11处流出,完成清洗过程。

64.以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。