1.本发明涉及石油化工吸附滤芯装置领域,具体是涉及一种吸附式滤芯滤油机。

背景技术:

2.变压器油在交变电场作用下,引起的极化损失和电导损失的总和,统称为介质损耗因数。它可灵敏反映变压器绝缘特性的好坏;反映变压器油在电场、氧化、高温等作用下的老化程度,也能反映油中极性杂质和带电胶体等污染的程度。溶胶杂质、微生物和金属离子等容易导致介质损耗因数增大,变压器在出厂前油品或固体绝缘材料中存在着尘埃、杂质,运行一段时间后,胶体杂质渐渐析出,容易导致介质损耗因数增大,微生物细菌感染主要是在安装和大修中苍蝇、蚊子和细菌类生物容易浸入变压器油中破坏介质,变压器本体铜金属构件的磨损或腐蚀(如油泵轴磨损、裸露的铜引线腐蚀)、线圈铜导线严重过热或烧损等都会使铜离子溶入到油中,使变压器油中铜离子浓度增高,导致介质损耗的升高。针对于现有技术中变压器油介质损耗升高后的处理方法也存在缺点,因为介质损耗升高后,会引起变压器绝缘下降,影响变压器安全运行;通常处理的方法是通过硅胶吸附罐对油内的上述杂质进行吸附,然后在通过滤芯将剩余的杂质进行拦截。但是这种方法具有以下不足之处:(1)一般吸附罐处理颜色很深的变压器油时,硅胶吸附剂很容易饱和,达不到脱色效果,颜色深的油会搞脏变压器;(2)一般吸附罐处理酸值很高的油时,变压器油酸值降低有限,处理效果很差;(3)一般吸附罐处理水分很高的油时,硅胶容易被水饱和失去吸附效果,而且硅胶会粉碎堵塞滤芯;(4)当过滤一段时间后,硅胶上平面会整体下移,油会不经过硅胶直接从没有硅胶的滤筒孔迅速流走,造成很大部分的油没有经过硅胶吸附。这类普通的吸附罐只能处理介质损耗损保证超出范围不多,并不能完全约束介质损耗不增大,且油的颜色较好的变压器油,处理剂的使用量较大,投入成本较高。

3.中国专利cn206033681u公开了一种吸附滤芯装置,包括外壳、外壳上端的吸附介质入口、外壳下端的出液通道、吸附介质层以及进油滤芯,其特征在于:还包括出液通道下端连接的下端盖和上下端开口的中心管,中心管的下端开口连接在下端盖的下表面,上端置于外壳内部且连接进油滤芯,整个中心管穿过下端盖和出液通道且置于外壳内部,外壳内部底面上设有出油滤板,吸附介质层分为三层依次装填于中心管和外壳构成的空间内。

4.上述方案虽然可以达到脱色、除味效果,但是上述方案中的进油滤芯设置在装置的内部,且进油滤芯具有过滤作用,在使用一段时间后进油滤芯必然会出现堵塞情况,维护频繁,而由于进油滤芯安装位置限制,也不便于对进油滤芯进行更换。

技术实现要素:

5.针对上述问题,提供一种吸附式滤芯滤油机,利用驱动装置通过传动组件传动,进而驱动过滤组件转动,使得过滤组件在对进料管进入过滤壳内的油液进行初步过滤,并通过清洁组件对过滤组件上的油液杂质进行同步清除,使得滤油机在对油液进行初步过滤时始终不会出现堵塞现象,延长了滤油机的维护周期。

6.为解决现有技术问题,本发明采用的技术方案为:

7.一种吸附式滤芯滤油机,包括过滤壳、过滤装置和进料管;过滤装置包括驱动装置、传动组件、过滤组件和清洁组件;进料管有过滤壳的外部延伸进过滤壳的内部,驱动装置设置在位于过滤壳外侧的进料管上;过滤组件能转动的设置进料管位于过滤壳内部的一端上,过滤组件贯穿的设置在过滤壳的侧壁上;传动组件设置在过滤组件的下方,驱动装置通过传动组件驱动过滤组件转动;清洁组件设置在过滤组件远离进料管的一侧,清洁组件用于对过滤组件进行清理。

8.优选的,过滤组件包括驱动盘、过滤孔、过滤网和密封组件;驱动盘贯穿的设置在过滤壳的侧壁上,驱动盘能转动的设置在进料管的上部;过滤孔设置有多个,过滤孔围绕驱动盘的轴线均匀的贯穿开设在驱动盘的上部;过滤网固定设置在过滤孔上;密封组件为壳体结构,密封组件设置在驱动盘的外侧,密封组件用于保证过滤壳内部的油不会泄露。

9.优选的,驱动装置包括涡轮和第一齿环;涡轮能转动的设置在进料管上;第一齿环沿涡轮的轴线能转动的设置在涡轮外侧的进料管上,第一齿环的内壁与涡轮的叶片外侧固定连接,在第一齿环上部的进料管和第一齿环下部的进料管通过连接壳连接。

10.优选的,传动组件包括第一齿轮、第二齿轮和驱动轴;第一齿轮设置在第一齿环的一侧,第一齿轮和第一齿环相互啮合;第二齿轮设置在第一齿轮远离第一齿环的一侧,第二齿轮的轴线与驱动盘的轴线共线,第二齿轮与第一齿轮相互啮合,第二齿轮与驱动盘之间存有第一空隙;驱动轴沿第二齿轮的轴线设置在第一空隙内,驱动轴的两端分别与第二齿轮和驱动盘固定连接。

11.优选的,清洁组件包括泵体、处理组件、回流组件和延伸管;泵体设置在驱动盘远离进料管一侧的上方,泵体的输出端竖直向下,在密封组件上沿泵体输出端延伸方向贯穿开设有清洁孔,泵体与密封组件上部的清洁孔通过连接管连接;延伸管设置在密封组件下部的清洁孔内,在过滤壳的下方水平设置有基板,延伸管贯穿于基板;处理组件设置在基板的下方,延伸管位于基板下方的部分位于处理组件内;回流组件设置在处理组件和进料管之间,回流组件用于将处理组件中的油排回进料管内。

12.优选的,处理组件包括工作外壳、工作内壳、第二齿环和导向板;第二齿环沿延伸管的轴线能转动的设置在基板上,基板沿延伸管的轴线贯穿的开设有通孔,第二齿环与第二齿轮相互啮合;工作内壳贯穿通孔固定设置在第二齿环的下部,工作内壳的侧壁上开设有滤孔;工作外壳设置在工作内壳外围的基板的底部;导向板设置有多个,导向板围绕工作内壳的轴线均匀的固定设置在工作内壳的内侧周壁上。

13.优选的,回流组件包括回流管和单向阀;回流管设置在工作外壳和进料管之间;单向阀设置在回流管靠近进料管的一侧上。

14.优选的,密封组件包括第一密封壳和第二密封壳;第一密封壳套设在驱动盘位于过滤壳内部的一侧,第一密封壳与过滤壳内壁固定连接;第二密封壳套设在驱动盘位于过滤壳外部的一侧,第二密封壳与过滤壳外壁固定连接。

15.优选的,过滤装置还包括透水组件,透水组件包括透水孔、透水槽和隔绝滤板;透水孔设置有多个,透水孔围绕驱动盘的轴线均匀贯穿开设在过滤孔靠近驱动盘圆心的一侧上;透水槽沿过滤壳的高度方向贯穿的开设在第一密封壳上;隔绝滤板设置在透水槽的上部,隔绝滤板上设置有滤孔。

16.优选的,过滤装置还包括支架;支架固定设置在过滤壳上,支架用于对驱动轴提供支撑。

17.本发明相比较于现有技术的有益效果是:

18.本发明通过设置驱动装置、传动组件、过滤组件和清洁组件,利用驱动装置通过传动组件传动,进而驱动过滤组件转动,使得过滤组件在对进料管进入过滤壳内的油液进行初步过滤,并通过清洁组件对过滤组件上的油液杂质进行同步清除,使得滤油机在对油液进行初步过滤时始终不会出现堵塞现象,延长了滤油机的维护周期。

附图说明

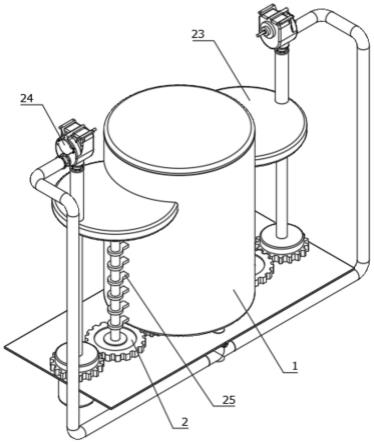

19.图1是一种吸附式滤芯滤油机的立体示意图一;

20.图2是一种吸附式滤芯滤油机的立体示意图二;

21.图3是一种吸附式滤芯滤油机的立体示意图三;

22.图4是一种吸附式滤芯滤油机的图3中a处的局部放大示意图;

23.图5是一种吸附式滤芯滤油机的去除了过滤壳和基板后的立体示意图;

24.图6是一种吸附式滤芯滤油机的去除了过滤壳、基板和部分过滤装置后的立体示意图;

25.图7是一种吸附式滤芯滤油机的去除了隔板、过滤壳、基板和部分过滤装置后的立体示意图;

26.图8是一种吸附式滤芯滤油机的去除了泵体、隔板、过滤壳、基板和部分过滤装置后的立体示意图;

27.图9是一种吸附式滤芯滤油机的去除了密封组件、泵体、隔板、过滤壳、基板和部分过滤装置后的立体示意图;

28.图10是一种吸附式滤芯滤油机的图9中b处的局部放大示意图;

29.图11是一种吸附式滤芯滤油机的设置有延伸管和回流管的处理组件侧视图;

30.图12是一种吸附式滤芯滤油机的图11中c-c处的剖视示意图;

31.图13是一种吸附式滤芯滤油机的设置有回流管的处理组件侧视图。

32.图中标号为:

33.1-过滤壳;

34.2-过滤装置;

35.21-驱动装置;211-涡轮;212-第一齿环;

36.22-传动组件;221-第一齿轮;222-第二齿轮;223-驱动轴;

37.23-过滤组件;231-驱动盘;232-过滤孔;233-过滤网;234-密封组件;2341-第一密封壳;2342-第二密封壳;235-透水孔;236-透水槽;237-隔绝滤板;

38.24-清洁组件;241-泵体;242-处理组件;2421-工作外壳;2422-工作内壳;2423-第二齿环;2424-导向板;243-回流组件;2431-回流管;2432-单向阀;244-延伸管;

39.25-支架;

40.3-进料管。

具体实施方式

41.为能进一步了解本发明的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本发明作进一步详细描述。

42.参照图1-图13:一种吸附式滤芯滤油机,包括过滤壳1、过滤装置2和进料管3;过滤装置2包括驱动装置21、传动组件22、过滤组件23和清洁组件24;进料管3有过滤壳1的外部延伸进过滤壳1的内部,驱动装置21设置在位于过滤壳1外侧的进料管3上;过滤组件23能转动的设置进料管3位于过滤壳1内部的一端上,过滤组件23贯穿的设置在过滤壳1的侧壁上;传动组件22设置在过滤组件23的下方,驱动装置21通过传动组件22驱动过滤组件23转动;清洁组件24设置在过滤组件23远离进料管3的一侧,清洁组件24用于对过滤组件23进行清理。

43.过滤壳1的底部设置有出料口,过滤组件23通过连接管与出料口相通,过滤壳1设置有多层过滤层,过滤层之间设置有隔板,进料管3内存有未经过过滤的油液,进料管3远离过滤壳1的一侧设置有泵体241,在滤油机启动后,进料管3在泵体241的作用下将油液输送进过滤壳1内,进入过滤壳1内的油液在重力作用下经过多层过滤层过滤,随后从出料口流出,由于进料管3的上部设置在过滤组件23,所以由于在从进料管3的上部进入到过滤壳1内部时必然会经过过滤组件23,过滤组件23可以对经过的油液进行初步过滤,即可以将油液中大颗粒的杂质过滤下来,若此时过滤组件23不发生转动,在使用一段时间后,大量的杂质将过滤组件23堵住,如此便会使得进料管3进入过滤壳1内的油液的流速降低,为了不影响油液的流速,便可通过驱动装置21带动过滤组件23转动,当过滤组件23发生转动,即过滤组件23为环形结构,在过滤组件23发生转动时,油液中的杂质不会堆积在过滤组件23的同一处地方,从而增加了过滤组件23容纳杂质的量,进而延长的滤油机的使用时间,但是即使如此,在长时间的时候后依旧会出现堵塞的情况,如此在过滤组件23远离进料管3的一侧设置在清洁组件24,通过清洁组件24可以保证经过进料管3的过滤组件23中的杂质能被及时清理,如此便可保证过滤组件23在经过进料管3的上部之前都是处于洁净的状态,使得滤油机在对油液进行初步过滤时始终不会出现堵塞现象,延长了滤油机的维护周期。

44.参照图1、图6和图9:过滤组件23包括驱动盘231、过滤孔232、过滤网233和密封组件234;驱动盘231贯穿的设置在过滤壳1的侧壁上,驱动盘231能转动的设置在进料管3的上部;过滤孔232设置有多个,过滤孔232围绕驱动盘231的轴线均匀的贯穿开设在驱动盘231的上部;过滤网233固定设置在过滤孔232上;密封组件234为壳体结构,密封组件234设置在驱动盘231的外侧,密封组件234用于保证过滤壳1内部的油不会泄露。

45.当滤油机启动后,驱动装置21会通过传动组件22带动驱动盘231转动,由于驱动盘231上设置有多个过滤孔232,值得注意的是,过滤孔232在驱动盘231的带动下必然会经过进料管3的上部,同时在过滤孔232经过进料管3的上部时,过滤孔232的轴线与进来管的轴线处于共线的状态,进料管3在将油液排入过滤壳1内时,油液会经过过滤孔232上的过滤网233,而油液中的颗粒较大的杂质则会被过滤网233阻挡,同时由于油液的推力,被过滤网233阻挡的杂质不会落下,如此杂质便会被限制在过滤孔232内,并随着驱动盘231的转动被带出。

46.参照图3、图6和图10:驱动装置21包括涡轮211和第一齿环212;涡轮211能转动的设置在进料管3上;第一齿环212沿涡轮211的轴线能转动的设置在涡轮211外侧的进料管3

上,第一齿环212的内壁与涡轮211的叶片外侧固定连接,在第一齿环212上部的进料管3和第一齿环212下部的进料管3通过连接壳连接。

47.当油液流经进料管3时,由于油液是具有一定压力的,设置在进料管3上的涡轮211会被油液带动转动,由于第一齿环212与涡轮211固定连接,当涡轮211被油液带动转动后,第一齿环212也会被带动转动,由于第一齿环212与传动组件22连接,如此便会使得传动组件22被带动。

48.参照图7和图8:传动组件22包括第一齿轮221、第二齿轮222和驱动轴223;第一齿轮221设置在第一齿环212的一侧,第一齿轮221和第一齿环212相互啮合;第二齿轮222设置在第一齿轮221远离第一齿环212的一侧,第二齿轮222的轴线与驱动盘231的轴线共线,第二齿轮222与第一齿轮221相互啮合,第二齿轮222与驱动盘231之间存有第一空隙;驱动轴223沿第二齿轮222的轴线设置在第一空隙内,驱动轴223的两端分别与第二齿轮222和驱动盘231固定连接。

49.当第一齿环212发生转动后,由于第一齿轮221与第一齿环212相互啮合,如此在第一齿环212发生转动时第一齿轮221也会发生转动,而第二齿轮222与第一齿轮221也相互啮合,且在第二齿轮222和驱动盘231之间由驱动轴223固定连接,所以在第二齿轮222发生转动时,设置在第二齿轮222上的驱动轴223也会带动驱动盘231转动。

50.参照图3和图5:清洁组件24包括泵体241、处理组件242、回流组件243和延伸管244;泵体241设置在驱动盘231远离进料管3一侧的上方,泵体241的输出端竖直向下,在密封组件234上沿泵体241输出端延伸方向贯穿开设有清洁孔,泵体241与密封组件234上部的清洁孔通过连接管连接;延伸管244设置在密封组件234下部的清洁孔内,在过滤壳1的下方水平设置有基板,延伸管244贯穿于基板;处理组件242设置在基板的下方,延伸管244位于基板下方的部分位于处理组件242内;回流组件243设置在处理组件242和进料管3之间,回流组件243用于将处理组件242中的油排回进料管3内。

51.在驱动盘231被驱动装置21带动转动后,当驱动盘231上的过滤网233经过进料管3的上部后,便会转动到过滤壳1的外部,值得注意的是,处于转动状态的过滤孔232必然会经过延伸管244,延伸管244的轴线与连接管的轴线共线,且在过滤孔232经过延伸管244处时,过滤孔232的轴线与延伸管244的轴线处于共线状态,由于驱动盘231外侧套设有密封组件234,所以当驱动盘231上的过滤孔232在经过进料管3后,过滤孔232便会和密封组件234构成一个密封的空间,使得位于过滤网233上的杂质被短暂的封存起来,而随着驱动盘231的转动,当驱动盘231经过延伸管244处时,在泵体241的作用下,泵体241会将干净的油液泵入连接管内,油液通过连接管进入过滤孔232内,此时位于过滤网233上的杂质会受到一个向下的推力,如此在连接管油液的推动下,位于过滤孔232的油液及杂质便会进入到延伸管244内,并最终流动至处理组件242中,在通过处理组件242的处理后油液经过回流组件243流回进料管3内。值得注意的是,过滤壳1的底部设置有出料口,经过过滤壳1过滤的干净油液便会被过滤壳1底部的出料口流出,泵体241的输出入通过连接管与出料口连接,如此泵体241便可取到干净的油液。

52.参照图9、图11、图12和图13:处理组件242包括工作外壳2421、工作内壳2422、第二齿环2423和导向板2424;第二齿环2423沿延伸管244的轴线能转动的设置在基板上,基板沿延伸管244的轴线贯穿的开设有通孔,第二齿环2423与第二齿轮222相互啮合;工作内壳

2422贯穿通孔固定设置在第二齿环2423的下部,工作内壳2422的侧壁上开设有滤孔;工作外壳2421设置在工作内壳2422外围的基板的底部;导向板2424设置有多个,导向板2424围绕工作内壳2422的轴线均匀的固定设置在工作内壳2422的内侧周壁上。

53.当驱动装置21启动后,第二齿轮222被带动转动,如此会使得与第二齿轮222相互啮合的第二齿环2423发生转动,由于工作内壳2422固定设置在第二齿环2423的底部,且工作内壳2422为圆形桶状结构,而工作外壳2421固定设置在基板的下部,如此在第二齿环2423带动工作内壳2422转动时,工作外壳2421始终处于静止的状态,而在工作内壳2422的内部设置有倾斜的导向板2424,当工作内壳2422转动后,导向板2424会引导工作内壳2422中的油液在离心力的作用下向着工作内壳2422的周壁侧移动,工作内壳2422具有过滤功能,如此在油液移动至工作内壳2422的周壁处时,油液会穿过工作内壳2422,而油液中的杂质则不会穿过工作内壳2422。

54.参照图4和图5:回流组件243包括回流管2431和单向阀2432;回流管2431设置在工作外壳2421和进料管3之间;单向阀2432设置在回流管2431靠近进料管3的一侧上。

55.当泵体241将油液抽入处理组件242内后,由于处理组件242内部本身就存有油液,如此会使得处理组件242内的油液压力上升,如此处理组件242内的油液便会通过回流管2431流入进料管3内,而设置在回流管2431上的单向阀2432是为了防止进料管3内的油液通过回流管2431倒流到处理组件242内的情况出现。

56.参照图6和图7:密封组件234包括第一密封壳2341和第二密封壳2342;第一密封壳2341套设在驱动盘231位于过滤壳1内部的一侧,第一密封壳2341与过滤壳1内壁固定连接;第二密封壳2342套设在驱动盘231位于过滤壳1外部的一侧,第二密封壳2342与过滤壳1外壁固定连接。

57.通过设置第一密封壳2341和第二密封壳2342,在驱动盘231转动时,油液始终处于第一密封壳2341和第二密封壳2342的内部,保证了过滤壳1内的油液不会因为处于转动状态的驱动盘231而发生泄漏情况。

58.参照图7和图8:过滤装置2还包括透水组件,透水组件包括透水孔235、透水槽236和隔绝滤板237;透水孔235设置有多个,透水孔235围绕驱动盘231的轴线均匀贯穿开设在过滤孔232靠近驱动盘231圆心的一侧上;透水槽236沿过滤壳1的高度方向贯穿的开设在第一密封壳2341上;隔绝滤板237设置在透水槽236的上部,隔绝滤板237上设置有滤孔。

59.当油液通过过滤组件23进入过滤壳1内后,密封组件234会对油液的过滤产生阻碍作用,通过设置在透水孔235和透水槽236,便可保证油液更好的流通,而设置在透水槽236上的隔绝滤板237是为了保证密封组件234上部的过滤层材料不会进入到透水槽236孔。

60.参照图8:过滤装置2还包括支架25;支架25固定设置在过滤壳1上,支架25用于对驱动轴223提供支撑。

61.通过设置支架25,可以保证在驱动轴223更稳定的发生转动。

62.以上实施例仅表达了本发明的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。