1.本发明涉及烧结钕铁硼磁性材料技术领域,具体为一种高性能圆柱磁体的制备方法。

背景技术:

2.稀土永磁烧结钕铁硼在工业生产、日常生活等中的应用都十分广泛,各行业对钕铁硼的性能要求也越来越高。随着晶界扩散技术的引入,钕铁硼重稀土用量已经大大的降低。然而,对于圆柱或圆环形产品,其晶界扩散的难度比方块产品大的多,一是在于涂覆量的控制,二是在于扩散后的后续加工。

3.目前,绝大多数生产厂家在钕铁硼圆柱或圆环晶界扩散的生产中还是采用传统的浸泡吹干法,例如公开号为cn104681225a,名称为一种提高烧结钕铁硼材料性能的处理方法的发明专利申请,其中就公开了将钕铁硼坯置于溶剂内浸泡取出后沥干,用热风将磁体吹干或者置于干燥箱中烘干,再进行热处理等操作,但是这种常规方法用于圆柱或圆环形磁体制备时,重稀土均匀性较难控制,使得扩散的生产成本难以降低,而且圆柱或圆环磁体晶界扩散后外观较差,往往需要较大的磨量,一般磨0.15mm才可以使外圆完全见光,造成了很多浪费。

技术实现要素:

4.本发明的目的在于提供一种高性能圆柱磁体的制备方法,以解决圆柱或圆环形磁体制备时重稀土均匀性较难控制的问题。

5.为实现上述目的,本发明提供如下技术方案:一种高性能圆柱磁体的制备方法,包括以下具体步骤:

6.s1将钕铁硼毛坯粗加工成所需尺寸圆柱形坯料;

7.s2制备粘稠状重稀土溶液,其中添加有溶剂质量的10~40%的增稠剂;

8.s3将坯料置于溶液中浸泡一段时间后取出干燥,获得过量涂覆的中间体;

9.s4中间体用无心磨磨削至一定尺寸后转移至烧结炉热处理;

10.s5热处理完成后再放入无心磨中磨削至完全见光。

11.优选的,重稀土溶液的溶剂为酒精。

12.优选的,增稠剂的质量为溶剂的15~30%。

13.优选的,步骤s3中,干燥为热风吹干或干燥箱烘干。

14.优选的,步骤s4中,磨削后tb增重0.3~1.5%。

15.优选的,步骤s4中,磨削后直径比经步骤s1加工成的坯料外径多1~3%。

16.优选的,步骤s3中,浸泡时间为1~3min。

17.优选的,粘稠状重稀土溶液中,溶质中tb的质量占95%

18.优选的,步骤s4中,被磨下的重稀土干粉回收后用于再配成粘稠状重稀土溶液。

19.与现有技术相比,本发明的有益效果是:

20.该高性能圆柱磁体的制备方法,在传统重稀土浸泡吹干法基础之上,改变其浸泡溶液的状态,使原本的低粘度较稀状态改变为高粘度的粘稠状,在充分浸泡后取出烘干,树脂固化后表面重稀土涂覆量是远超出所需涂覆量的,再通过无心磨机将其外层重稀土磨去一部分,被磨下的重稀土干粉可重复配成溶液使用,通过无心磨砂轮的间距可以控制磨削量及剩余重稀土膜厚,步骤简单易操作,无新增设备或原料,由此方法制备的每个坯料上可附着几乎等量的重稀土,并且由于经过了无心磨,其外圆的重稀土均匀分布,经过扩散回火之后外观良好,外圆磨至完全见光仅需要磨去0.03~0.05mm,因此,相对于原有需要磨去0.15mm左右的工艺,在采用了本发明的方法后,制作相同尺寸的产品,可以在原有工艺上减小坯料尺寸,大大的节省了材料成本;此外,由于涂覆的均匀,经过本发明方法制成的同批次产品磁性能更为稳定、一致。

附图说明

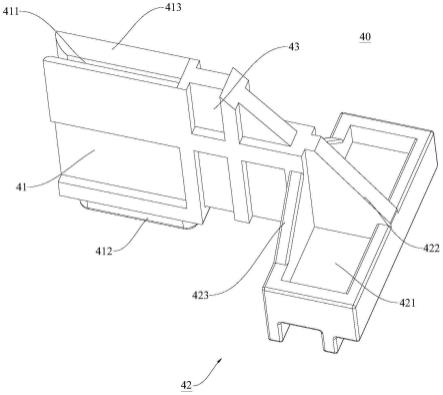

21.图1为中间体用无心磨磨削的示意图。

具体实施方式

22.本发明通过研究圆柱或圆环形磁体晶界扩散生产的前后过程,发现在重稀土涂覆后,坯料增重差异较大,经理论分析和设想,认为主要影响磁体重稀土涂覆量的因素可能是重稀土溶液的状态和烘干前后不一致导致其增重不稳定,制备过程中,主要由重力影响重稀土在坯料表面的分布导致分布不均匀,最终扩散后表面外观差导致外圆磨量增大,基于这些理论假设,研究人员制定了多种可能有效的方案,并通过大量实验实践,以及方案修改和优化,获得了以下较优的方法:

23.一种高性能圆柱磁体的制备方法,包括以下具体步骤:

24.s1将钕铁硼毛坯粗加工成所需尺寸圆柱形坯料;

25.s2制备粘稠状重稀土溶液,其中添加有溶剂质量的10~40%的增稠剂,更优的,增稠剂的质量为溶剂的15~30%,重稀土溶液的溶剂优选为酒精,增稠剂可以采用酚醛树脂或其他本领域常见增稠剂均可,此外较优的,粘稠状重稀土溶液的溶质中tb的质量占95%;

26.s3将坯料置于溶液中浸泡一段时间(例如1~3min)后取出热风吹干或干燥箱烘干,获得过量涂覆的中间体;

27.s4中间体用无心磨磨削至一定尺寸后转移至烧结炉热处理,综合考虑成本和产品性能,磨削后tb增重宜控制在0.3~1.5%,可参考的,磨削后直径可以为比经步骤s1加工成的坯料外径多1~3%,被磨下的重稀土干粉可以回收后用于再配成粘稠状重稀土溶液;

28.s5热处理完成后再放入无心磨中磨削至完全见光。

29.圆环形产品一般可以由s5获得的圆柱产品再加工获得,理论上也可以按照上述方法制备,仅需将步骤s1中的毛坯粗加工成圆环。

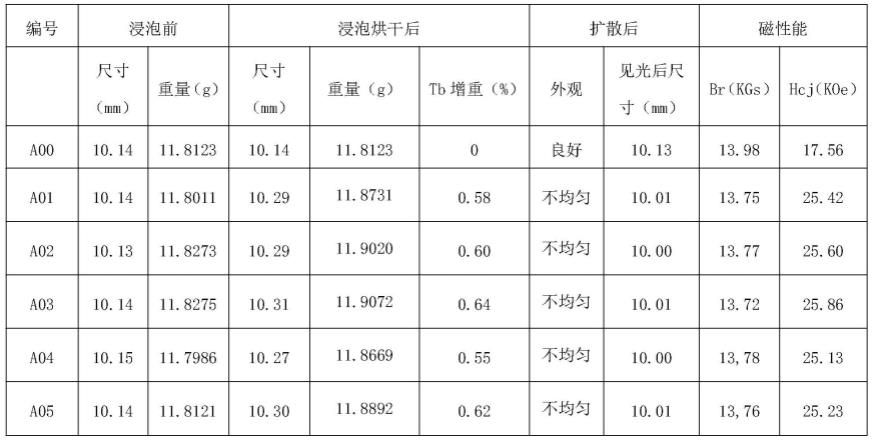

30.以下为常规方法和本发明方法的较优实施例:

31.对比例:

32.选取48h牌号钕铁硼毛坯,线切割加切片无心磨成尺寸d10mm

×

20mm的圆柱产品,将圆柱产品编号a00~a05,分别称重和量尺寸并记录,再将a01~ a05浸泡至含重稀土tb的酒精溶液中(含有酒精质量3%的混合树脂,tb占溶质95%),浸泡一段时间后取出用吹风机

吹干,再次称重和量尺寸后放置于料盒中摆放整齐,使用管式真空烧结炉进行900℃

×

10h扩散处理,回火二采用 500℃

×

4h制度,热处理结束后观察其外观并记录,然后放入无心磨中磨削至完全见光,记录其尺寸,最后测试其磁性能将上述数据汇总至表一得:

33.表一:对比例过程及测试结果

[0034][0035]

实施例1:

[0036]

选取48h牌号钕铁硼毛坯,线切割加切片无心磨成尺寸d10mm

×

20mm的圆柱产品,将圆柱产品编号b00~b05,分别称重和量尺寸并记录,再将b01~ b05浸泡至含重稀土tb的酒精溶液中(含有混合树脂15%,tb占溶质95%),浸泡一段时间后取出用吹风机吹干,再次称重和量尺寸后放置于专用无心磨中磨削(如图1),控制磨削后尺寸在10.30mm左右,磨削后再再次称重和量尺寸后放置于料盒中摆放整齐,使用管式真空烧结炉进行900℃

×

10h扩散处理,回火二采用500℃

×

4h制度,热处理结束后观察其外观并记录,然后放入无心磨中磨削至完全见光,记录其尺寸,最后测试其磁性能将上述数据汇总至表二得:

[0037]

表二:实施例1过程及测试结果

[0038]

[0039]

实施例2:

[0040]

选取48h牌号钕铁硼毛坯,线切割加切片无心磨成尺寸d10mm

×

20mm的圆柱产品,将圆柱产品编号c00~c05,分别称重和量尺寸并记录,再将c01~ c05浸泡至含重稀土tb的酒精溶液中(含有混合树脂30%,tb占溶质95%),浸泡一段时间后取出用吹风机吹干,再次称重和量尺寸后放置于专用无心磨中磨削(如图1),控制磨削后尺寸在10.30mm左右,磨削后再再次称重和量尺寸后放置于料盒中摆放整齐,使用管式真空烧结炉进行900℃

×

10h扩散处理,回火二采用500℃

×

4h制度,热处理结束后观察其外观并记录,然后放入无心磨中磨削至完全见光,记录其尺寸,最后测试其磁性能将上述数据汇总至表三得:

[0041]

表三:实施例2过程及测试结果

[0042][0043]

实施例3:

[0044]

选取48h牌号钕铁硼毛坯,线切割加切片无心磨成尺寸d10mm

×

20mm的圆柱产品,将圆柱产品编号d00~d06,分别称重和量尺寸并记录,再将d01~d06浸泡至含重稀土tb的酒精溶液中(含有混合树脂15%,tb占溶质95%),浸泡一段时间后取出用吹风机吹干,再次称重和量尺寸后放置于专用无心磨中磨削(如图1),d01~d03控制磨削后尺寸在10.30mm左右,d04~d06控制磨削后尺寸在10.33mm左右,磨削后再再次称重和量尺寸后放置于料盒中摆放整齐,使用管式真空烧结炉进行900℃

×

10h扩散处理,回火二采用500℃

×

4h 制度,热处理结束后观察其外观并记录,然后放入无心磨中磨削至完全见光,记录其尺寸,最后测试其磁性能将上述数据汇总至表四得:

[0045]

表四:实施例3过程及测试结果

[0046]

[0047][0048]

根据对比例和实施例数据可以看出,通过控制重稀土酒精混合溶液中增稠剂的占比可以改变烘干后重稀土膜的重量,通过调整无心磨间距可以控制重稀土膜的厚度,可方便调节和控制圆柱或圆环产品的增重,通过本发明的方法能有效保证重稀土均匀涂覆,产品性能均一性好,经过扩散回火之后外观良好,相比原有工艺可减小磨削量,外圆磨至完全见光仅需要磨去0.03~ 0.05mm(参见对比例和实施例的见光后尺寸),能够用于减少坯料用料量。

[0049]

以上仅为本发明的较佳实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求所界定的保护范围为准。

[0050]

本发明未详述之处,均为本技术领域技术人员的公知技术。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。