1.本发明涉及摩擦纳米发电技术领域,具体而言,涉及一种摩擦纳米发电机及其制备方法。

背景技术:

2.柔性电子由于其质地轻、高性能、高度贴合人体皮肤等优势,在健康监测、智能可穿戴设备上有着广泛的潜在应用。相比于目前大多数的需要电源驱动的电容式、电阻式可穿戴传感器,基于摩擦起电和静电感应效应的摩擦纳米发电机由于无需电源因此在电子皮肤、能源收集等方面有着巨大优势。其中,摩擦负极材料在摩擦纳米发电机中起着重要的作用,然而目前普遍使用的电负性较大的ptfe(聚四氟乙烯)或fep(全氟乙烯丙烯共聚物)等材料质地较硬,因此拉伸性较差,而拉伸性较好的弹性体如pdms、硅胶等电负性比较差,难以制备出高性能的拉伸应变型的摩擦纳米发电机,且制备工艺复杂。

技术实现要素:

3.本发明解决的问题是目前大多数的拉伸型摩擦纳米发电机存在拉伸应变性能差或者发电性能较差等缺陷,难以制备出高性能、高拉伸应变型的摩擦纳米发电机。

4.为解决上述问题中的至少一个方面,本发明提供一种摩擦纳米发电机的制备方法,包括:

5.分别配制纺丝溶液、第一喷涂分散液和第二喷涂分散液,其中,所述第一喷涂分散液是将高电负性纳米材料与分散溶液混合并经搅拌分散后得到,所述高电负性纳米材料包括聚四氟乙烯纳米颗粒和聚全氟化乙丙烯纳米材料中的一种,所述第二喷涂分散液是将银纳米线分散在乙醇中得到;

6.将所述纺丝溶液和所述第一喷涂分散液分别连接负高压端,接收滚筒连接正高压端,同时进行静电纺丝与高电负性纳米材料的静电喷涂,制得第一复合纺丝膜;

7.将所述纺丝溶液和所述第二喷涂分散液分别连接正高压端,所述接收滚筒连接负高压端,同时进行静电纺丝与银纳米线的静电喷涂,制得第二复合纺丝膜;

8.将所述第一复合纺丝膜与所述第二复合纺丝膜贴合在一起,并在所述第二复合纺丝膜上连接导电电极,得到摩擦纳米发电机。

9.较佳地,所述纺丝溶液是将纺丝母粒加入分散液中,常温下磁力搅拌5-8h得到,其中,纺丝母粒包括tpu颗粒、聚乳酸、尼龙和聚乙烯醇中的一种。

10.较佳地,所述纺丝溶液中所述纺丝母粒的质量百分数为4-6%。

11.较佳地,所述将高电负性纳米材料与分散溶液混合并经搅拌分散包括:将所述高电负性纳米材料加入所述分散溶液中,并加入磁力搅拌子,密封后在常温下超声分散1h,再磁力搅拌2h,得到所述第一喷涂分散液。

12.较佳地,所述同时进行静电纺丝与高电负性纳米材料的静电喷涂时,所述静电纺丝的参数包括:助推速度为0.02-0.08ml/分钟,平移速度为60-100mm/分钟,纺丝温度为40

℃,湿度30%,时间为3-7h。

13.较佳地,所述同时进行静电纺丝与高电负性纳米材料的静电喷涂时,所述接收滚筒的转速为50-150转/分钟,所述正高压端的电压值为2kv,所述负高压端的电压值为9kv。

14.较佳地,所述同时进行静电纺丝与银纳米线的静电喷涂时,所述静电纺丝的参数包括:助推速度为0.02-0.08ml/分钟,平移速度为60-100mm/分钟,纺丝温度为40℃,湿度30%,时间为3-7h。

15.较佳地,所述同时进行静电纺丝与银纳米线的静电喷涂时,所述接收滚筒的转速为50-150转/分钟,所述负高压端的电压值为2kv,所述正高压端的电压值为9kv。

16.较佳地,所述将所述第一复合纺丝膜与所述第二复合纺丝膜贴合在一起,并在所述第二复合纺丝膜上连接导电电极包括:

17.将所述第一复合纺丝膜与所述第二复合纺丝膜用vhb双面胶贴合在一起,并用铜导线和银浆从所述第二复合纺丝膜上引出作为导电电极。

18.本发明的制备方法相较于现有技术的优势在于:

19.本发明通过混纺技术同时进行静电纺丝和高电负性纳米材料的静电喷涂,一步法高效制备静电纺丝复合膜。同时,本发明通过使用高压负极喷涂高电负性纳米颗粒,实现电晕极化的作用,使得静电喷涂的高电负性材料可以携带更多的负电荷,从而提高复合纺丝膜的电性能。另外,本发明制备的复合膜结构能有效防止在拉伸或形变过程中高电负性纳米材料的脱落,从而提升摩擦纳米发电机的耐久稳定性。

20.本发明还提供一种摩擦纳米发电机,采用所述的摩擦纳米发电机的制备方法制得。

21.本发明的摩擦纳米发电机相较于现有技术的优势与摩擦纳米发电机的制备方法相较于现有技术的优势相同,在此不再赘述。

附图说明

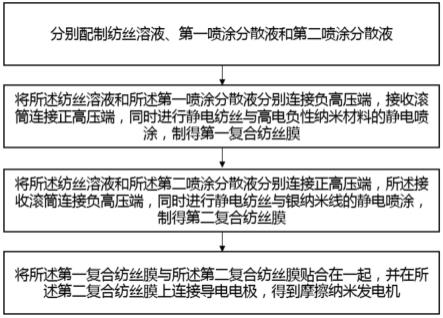

22.图1为本发明实施例中摩擦纳米发电机的制备方法流程图;

23.图2为本发明实施例中摩擦纳米发电机的混纺制备过程示意图。

具体实施方式

24.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

25.如图1所示,本发明实施例提供一种摩擦纳米发电机的制备方法,包括:

26.分别配制纺丝溶液、第一喷涂分散液和第二喷涂分散液,其中,所述第一喷涂分散液是将高电负性纳米材料与分散溶液混合并经搅拌分散后得到,所述高电负性纳米材料包括聚四氟乙烯(ptfe)纳米颗粒和聚全氟化乙丙烯(fep)纳米材料中的一种,所述第二喷涂分散液是将银纳米线分散在乙醇中得到;

27.将所述纺丝溶液和所述第一喷涂分散液分别连接负高压端,接收滚筒连接正高压端,同时进行静电纺丝与高电负性纳米材料的静电喷涂,制得第一复合纺丝膜;

28.将所述纺丝溶液和所述第二喷涂分散液分别连接正高压端,所述接收滚筒连接负高压端,同时进行静电纺丝与银纳米线的静电喷涂,制得第二复合纺丝膜;

29.将所述第一复合纺丝膜与所述第二复合纺丝膜贴合在一起,并在所述第二复合纺丝膜上连接导电电极,得到摩擦纳米发电机。

30.本实施例通过配制纺丝溶液用于静电纺丝,以得到纺丝膜,同时将配制的带有ptfe等高电负性纳米材料的第一喷涂分散液喷涂至纺丝膜上,得到复合纺丝膜,从而通过一步法原位混合纺丝制备复合薄膜,制备效率高,且这种一步式原位混合纺丝的方法,不仅能将ptfe等纳米颗粒均匀的复合在纺丝纤维膜内,有效保护固定在纺丝纤维上的ptfe纳米颗粒,使之不会轻易的因为拉伸、弯曲等形变而从纺丝膜上脱离,从而提升复合膜的耐久性。同时,由于本实施例采用双喷头式原位极化混纺技术,两端喷头均连接高压负极,气质一端用于静电纺丝制备纺丝薄膜,另一端用于高压负极静电喷涂,在使用高压负极喷涂ptfe等纳米颗粒时,在ptfe等纳米颗粒溶液从连接负高压的喷头挤出时,在高压电场的作用下,喷头附近的空气发生电离释放出电子,使得喷出的ptfe等纳米颗粒带上电荷,并通过静电引力沉积在中间的滚轴上。因此,在将ptfe等纳米颗粒喷涂在纺丝薄膜上时,由于喷嘴连接高压负极,使得喷出来的ptfe纳米颗粒携带更多的负电荷,实现电晕极化的作用,从而提高复合纺丝膜的电性能。

31.目前的基于静电纺丝技术制备的复合膜式的摩擦纳米发电机输出性能还不够高,其主要原因在于材料选择,本实施例采用电负性较高的ptfe等纳米颗粒,利用高压负极对其的极化作用,使得喷涂高压负极极化的高电负性纳米颗粒带有更多负电荷,当其与正极材料接触时,能产生更大的摩擦起电效应。现有技术中虽然也会通过高压极化的方法提升性能,但操作过程较为复杂,一般需要分两步完成,即先制备材料,再高压极化。而本实施例的一步式高压负极喷涂ptfe等纳米颗粒,同时实现了将ptfe等纳米颗粒复合在纤维膜中,以及原位极化,即进一步加强了ptfe等材料的负电荷,因此产生更高的性能。同时,将电负性材料极化后喷涂至纺丝膜上,并与静电纺丝同时进行,由此使得高压负极极化的高电负性纳米颗粒可以牢固的固定在纺丝薄膜上,提高纺丝薄膜的拉伸应变性能,从而解决现有技术中难以制备出高性能、高拉伸应变型的摩擦纳米发电机的问题。

32.其中一些实施方式中,所述纺丝溶液是将纺丝母粒按照特定比例加入分散液中,常温下磁力搅拌5-8h得到的。其中,纺丝母粒包括tpu颗粒、聚乳酸、尼龙和聚乙烯醇中的一种,分散液可以为六氟异丙醇溶液。所述纺丝溶液中所述纺丝母粒的质量百分数为4-6%。

33.通过将纺丝溶液的浓度设置为纺丝母粒质量占比4-6%范围内,使得高压静电纺丝时能够得到均匀致密的纺丝薄膜,便于高电负性纳米颗粒在纺丝薄膜上均匀分布。

34.其中一些实施方式中,所述将高电负性纳米材料与分散溶液混合并经搅拌分散包括:将所述高电负性纳米材料加入所述分散溶液中,并加入磁力搅拌子,密封后在常温下超声分散1h,再磁力搅拌2h,得到所述第一喷涂分散液。

35.通过超声分散与磁力分散结合,经过充分的搅拌分散得到均匀的第一喷涂分散液,以便于将ptfe等纳米颗粒均匀喷涂在纺丝薄膜上。

36.其中一些实施方式中,所述同时进行静电纺丝与高电负性纳米材料的静电喷涂时,纺丝机进行静电纺丝的参数包括:助推速度为0.02-0.08ml/分钟,平移速度为60-100mm/分钟,纺丝温度为40℃,湿度30%。所述接收滚筒的转速为50-150转/分钟,设置正高压端的电压值为2kv,即接收滚筒的正压为 2kv,设置所述负高压端的电压值为9kv,即纺丝端负压为-9kv,喷涂端负压为-9kv。并通过纺丝时间来调节纺丝薄膜的厚度,纺丝时间优选

设置为3-7h。

37.其中一些实施方式中,所述同时进行静电纺丝与银纳米线的静电喷涂时,纺丝机进行静电纺丝的参数包括:助推速度为0.02-0.08ml/分钟,平移速度为60-100mm/分钟,纺丝温度为40℃,湿度30%。所述接收滚筒的转速为50-150转/分钟,所述负高压端的电压值为2kv,即设置接收端滚筒负压为-2kv,所述正高压端的电压值为9kv,即纺丝端正压为 9kv,喷涂端正压为 9kv。通过纺丝时间来调节tpu薄膜的厚度,纺丝时间根据厚度优选为3-7小时。

38.其中一些实施方式中,所述将所述第一复合纺丝膜与所述第二复合纺丝膜贴合在一起,并在所述第二复合纺丝膜上连接导电电极包括:将所述第一复合纺丝膜与所述第二复合纺丝膜用vhb双面胶贴合在一起,并用铜导线和银浆从所述第二复合纺丝膜上引出作为导电电极,由此通过将第一复合纺丝膜与第二复合纺丝膜以及导电电极进行组装,得到摩擦纳米发电机。

39.本发明另一实施例提供一种摩擦纳米发电机,采用上述制备方法制得。

40.下面通过实施例对本发明进行详细说明。

41.实施例1

42.本实施例提供一种摩擦纳米发电机的制备方法,具体包括:

43.tpu溶液配制:将0.8g的tpu母粒加入19.2g六氟异丙醇溶液中,放入磁力搅拌子,密封后在常温下搅拌6h,得到质量分数为4%的tpu纺丝前驱体。将纺丝前驱体加入到用于静电纺丝的针管中,如图2中左侧针管所示。

44.ptfe分散液配制:根据比例称取1g ptfe纳米颗粒,加入到19g六氟异丙醇溶液中,放入磁力搅拌子,密封后在常温下超声分散1h,然后磁力搅拌2h得到5%的ptfe分散液。将ptfe分散液加入到用于静电纺丝的针管中,如图2中右侧针管所示。

45.ptfe/tpu复合纺丝薄膜制备:设置纺丝机的纺丝参数,助推速度0.02-0.08ml/分钟,平移速度60-100mm/分钟,纺丝温度为40℃,湿度30%,纺丝时间为3小时。接收端滚筒转速为50-150转/分钟。设置接收端滚筒正压为 2kv,tpu纺丝端负压为-9kv,ptfe喷涂端负压为-9kv。

46.agnws(银纳米线)/tpu纺丝膜制备:将20mg的银纳米线分散在20ml酒精中超声30分钟,设置纺丝机的参数为助推速度0.02-0.08ml/分钟,平移速度60-100mm/分钟,纺丝温度为40℃,湿度30%,纺丝时间为3小时。接收端滚筒转速为50-150转/分钟。设置接收端滚筒负压为-2kv,tpu纺丝端正压为 9kv,agnws喷涂端正压为 9kv。

47.组装:将ptfe/tpu复合纺丝薄膜与agnws/tpu纺丝膜用vhb双面胶贴合,并用铜导线和银浆从agnws/tpu膜上引出作为电极。

48.本实施例采用一步式原位极化混纺技术制备tpu/ptfe复合薄膜,实现了快速制备高性能、耐久性良好的薄膜摩擦纳米发电机。这种一步式原位混合纺丝的方法,不仅能将ptfe纳米颗粒均匀的复合在tpu膜内,且喷涂高压负极极化的ptfe纳米颗粒,使之带有更多负电荷,从而提高性能。此外,混合纺丝制备的ptfe/tpu复合膜的结构,能有效保护固定在tpu纤维上的ptfe纳米颗粒,不会轻易因为拉伸,弯曲等形变而脱离,从而提升了复合膜的耐久性。

49.实施例2

50.本实施例提供一种摩擦纳米发电机的制备方法,具体包括:

51.聚乳酸溶液配制:将1.2g的聚乳酸母粒加入18.8g六氟异丙醇溶液中,放入磁力搅拌子,密封后在常温下搅拌6h,得到质量分数为6%的聚乳酸纺丝前驱体。将纺丝前驱体加入到用于静电纺丝的针管中。

52.fep分散液配制:根据比例称取适量1g fep纳米颗粒,加入到19g六氟异丙醇溶液中,放入磁力搅拌子,密封后在常温下超声分散1h,然后磁力搅拌2h得到5%的fep分散液。将fep分散液加入到用于静电纺丝的针管中。

53.fep/聚乳酸复合纺丝薄膜制备:设置纺丝机的纺丝参数,助推速度0.02-0.08ml/分钟,平移速度60-100mm/分钟,纺丝温度为40℃,湿度30%,纺丝时间为3小时。接收端滚筒转速为50-150转/分钟。设置接收端滚筒正压为 2kv,聚乳酸纺丝端负压为-9kv,fep喷涂端负压为-9kv。

54.agnws(银纳米线)/聚乳酸纺丝膜制备:将20mg的银纳米线分散在20ml酒精中超声30分钟,设置纺丝机的参数为助推速度0.02-0.08ml/分钟,平移速度60-100mm/分钟,纺丝温度为40℃,湿度30%,纺丝时间为3小时。接收端滚筒转速为50-150转/分钟。设置接收端滚筒负压为-2kv,聚乳酸纺丝端正压为 9kv,agnws喷涂端正压为 9kv。

55.组装:将fep/聚乳酸复合纺丝薄膜与agnws/聚乳酸纺丝膜用vhb双面胶贴合,并用铜导线和银浆从agnws/聚乳酸膜上引出作为电极。

56.虽然本发明公开披露如上,但本发明公开的保护范围并非仅限于此。本领域技术人员在不脱离本发明公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。