一种致密pvdf基复合膜的制备方法

技术领域

1.本发明属于电子行业柔性聚合物复合膜制备技术领域,具体涉及一种致密pvdf基复合膜的制备方法。

背景技术:

2.聚偏氟乙烯(pvdf)是一种具有良好的化学稳定性,耐腐蚀、耐高温、耐辐射,以及压电性、介电性、热电性等特殊的能量转换性能的铁电聚合物。与陶瓷等传统压电/介电材料不同,pvdf具有的机械柔韧性、低密度和性能易调控等特征,使得它在柔性电子设备、介电电容器、有机场效应晶体管、致动器等众多电子行业细分领域有着极大的应用潜力。

3.聚偏氟乙烯(pvdf)纯膜的制备方法在工业应用过程中主要包含熔融共挤出和溶液流延两种主流方案。这两种制备方法在制备纯pvdf膜的过程中,膜的平整度的保障实际上是不具备太大的问题的。如果采用熔融共挤出来制备pvdf复合膜,尽管致密度比较高,但是这种方法所需的熔融共挤出设备成本昂贵,设备体积很大,而且pvdf复合前驱体母粒还需要通过预先将溶解的pvdf与无机/有机填料粒子共混造粒才可以获得,步骤繁琐。所以,熔融共挤出工艺无论从经济成本角度,还是从技术操作便捷性角度来看,都不是pvdf复合膜制备工艺的最佳选择。对于pvdf复合膜,溶液流延制备工艺显然优于熔融共挤出。然而,在使用溶液流延工艺制备pvdf复合膜时,由于采用的填料的维度和尺寸均一度的多样性很强,pvdf复合铸膜液在热固化成膜的过程中会发生强烈的面内内聚效应,复合膜成膜时的内聚力及应力分布不均,从而会导致复合膜发生卷翘和揉聚等破坏性物理行为。

4.传统溶液流延工艺关注的点更多地在于溶液本身的性质和基膜(铸膜液承载材料)的材料选择、和固化成膜工艺(如温度)等三个方面。然而,在实践过程中,可以发现溶液流延工艺存在一个适用局限性。当制备的pvdf复合膜比较薄(如≤50μm),且填料粒子的尺寸均一度高的时候,溶液流延法可以制备出平整度比较高的pvdf复合膜。但是随着制备厚度的增加和填料粒子的尺寸均一度比较低,以及填料维度多样性比较高的情况的出现,如果仍然采用传统的溶液流延工艺,不做任何技术改进,pvdf复合铸膜液固化后就几乎不可能得到平整的复合膜。

技术实现要素:

5.为了克服上述现有背景技术的不足之处,本发明提供了一种致密pvdf基复合膜的制备方法。开创性地提出化学锚边层的方法,借助化学锚边层与pvdf及复合膜之间的强烈的共价键或者氢键作用,强制抑制因填料的维度和尺寸均一度的多样性造成的强烈的面内内聚效应,从而达到抑制复合膜发生卷翘和揉聚等破坏性物理行为的目的,提高了pvdf 复合铸膜液中填料粒子的普适性,亦即降低了对填料粒子尺度和维度均一性的要求,实现了pvdf基复合膜平整度、厚度、横向尺寸的有效可控。

6.为解决上述技术问题,本发明通过下述技术方案实现:

7.一种致密pvdf基复合膜的制备方法,试验装置包括玻璃基底、附着于所述玻璃基

底上表面且能够与pvdf铸膜液形成刚性结构的化学锚边层,所述化学锚边层中部具有供浇筑铸膜液的镂空区域;所述制备方法包括以下步骤:

8.s1、将填料按照设计比例投入到用于溶解pvdf的溶剂中,分散均匀,得分散液;

9.s2、将pvdf粉末按照设计比例投入分散液中,加热溶解,得pvdf铸膜液;

10.s3、向镂空区域内倒入pvdf铸膜液,加热固化成膜;

11.s4、沿镂空区域边界进行切割,切割后与玻璃基底分离,即可得到致密的pvdf基复合膜。

12.优选的,步骤s1中,所述填料按照固化后在pvdf基复合膜中所占的体积分数0~50%投入到溶剂中。

13.优选的,步骤s1中,所述溶剂采用有机溶剂,其包括n,n-二甲基甲酰胺、n-甲基吡咯烷酮和丙酮中的至少一种。

14.优选的,步骤s2中,所述pvdf粉末按照在分散液中的质量百分比1~30%投入。

15.优选的,步骤s3中,加热温度不超过170℃。

16.优选的,所述填料包括无机或有机固体颗粒,其维度包含0维的微纳颗粒、1维的微纳线棒、2维的微纳片。填料的各种尺寸均一度是指填料在x、y、z三个维度方向上的尺寸在<1mm的情况下,填料的维度和尺寸可以不受限制,任意组合。

17.优选的,所述化学锚边层选用有机玻璃或无机玻璃。其中,采用有机玻璃时可与pvdf 基复合膜之间产生共价键,采用无机玻璃时可与pvdf基复合膜之间产生氢键。

18.优选的,所述化学锚边层的厚度为30~1000μm。

19.与现有技术相比,本发明的一种致密pvdf基复合膜的制备方法,其取得的有益效果有:

20.(1)针对填料粒子的普适性很高。各种无机或者有机固体颗粒都可以选用;填料的维度可以包含0维的微纳颗粒、1维的微纳线棒、2维的微纳片;填料的维度和尺寸可以不受限制,任意组合;填料填充的浓度最高可以达到50%的体积分数。

21.(2)在pvdf基复合膜的平整度得到有效控制的前提下,还不受面内横向尺度和复合膜形状的限制。选择洁净的玻璃基底作为铸膜液承载台,玻璃基底的厚度不受限制,横向尺寸随应用需求可做无限制调整;化学锚边层根据应用需求的形状和尺寸,在玻璃基底上围成与应用需求对的形状和尺寸,形成闭环;得益于化学锚边层与pvdf复合膜之间很强的共价键或者氢键作用力,可以强烈抑制热固化过程中发生的卷翘和揉聚等物理破坏行为。

22.(3)pvdf基复合膜的厚度可简便有效控制。致密的pvdf基复合膜的厚度可以根据调整化学锚边层的厚度,优选的厚度为30~1000μm。

附图说明

23.图1为本发明实施例的试验装置平面结构示意图。

24.图2为图1中a-a向剖视图。

25.图3为本发明实施例1制备的pvdf/batio3复合膜。

26.图4为本发明实施例2制备的pvdf/ag棒复合膜。

27.图5为本发明实施例3制备的pvdf/c3n4复合膜。

28.图中:1-玻璃基底;2-化学锚边层;21-镂空区域。

具体实施方式

29.在本发明涉及的实验过程中,我们发现pvdf基复合膜不平整的这种现象(即随着制备厚度的增加和填料粒子的尺寸均一度比较低,以及填料维度多样性比较高的情况的出现,如果仍然采用传统的溶液流延工艺,不做任何技术改进,pvdf复合铸膜液固化后就几乎不可能得到平整的复合膜)的产生原因是填料的引入造成了大量的两相界面在pvdf 复合铸膜液中产生。由于这些两相界面的尺度的显著差异,以及两相界面的数量巨大,因而造成了在复合铸膜液加热固化时,pvdf复合铸膜液中溶剂在面内各两相界面处的挥发速率差别很大。从宏观角度来看,pvdf复合铸膜液在干燥成膜过程中,往往会发生周边区域的膜已经干燥完全了,而临近区域的膜还是溶液状态,且面内不同区域的成膜状态也差别很大,最终从复合膜的周边开始,膜开始卷翘,至膜完全干燥,由于应力不均匀,复合膜最后会揉聚成一团。

30.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合具体实施例对本发明的优选实施方案进行描述,但是不能理解为对本专利的限制,仅作举例而已。

31.下述实施例中所述试验方法或测试方法,如无特殊说明,均为常规方法;所述试剂和材料,如无特殊说明,均从常规商业途径获得,或以常规方法制备。

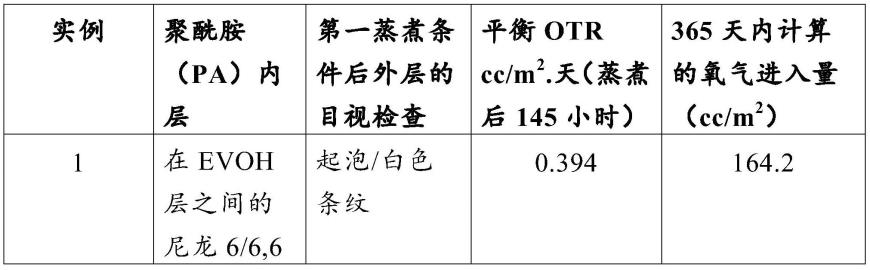

32.实施例1

33.一种致密pvdf基复合膜的制备方法,包括以下步骤:

①

pvdf/batio3复合铸膜液的配制:将0维60~100nm的钛酸钡填料按照固化后在pvdf膜中所占的体积分数11%投入到dmf溶剂中,超声分散;随后,将质量分数为10%的pvdf粉末投入该分散液中,在 70℃加热条件充分溶解得到pvdf/batio3复合铸膜液;

②

铸膜液承载台的设定:选择洁净的有机玻璃基底作为承载台,玻璃基底1的厚度为1mm,横向尺寸为180mm x 300mm;化学锚边层2外框为180mm x 300mm,内框为124mm x 104mm(即镂空区域21尺寸),厚度为1mm,如图1和2所示;

③

pvdf/batio3复合铸膜液固化成膜:向化学锚边层2 所围成的形状内部倒入适量的pvdf/batio3复合铸膜液,在170℃的条件下固化成膜;随后,沿镂空区域21边界切割,即可得到致密的pvdf/batio3复合膜,如图3所示。

34.实施例2

35.一种致密pvdf基复合膜的制备方法,包括以下步骤:

①

pvdf/ag棒复合铸膜液的配制:将0维长径比~10:1的ag棒填料按照固化后在pvdf膜中所占的体积分数1.3%投入到nmp溶剂中,超声分散;随后,将质量分数为10%的pvdf粉末投入该分散液中,在90℃加热条件充分溶解得到pvdf/ag棒复合铸膜液;

②

铸膜液承载台的设定:选择洁净的有机玻璃基底作为承载台,玻璃基底的厚度为1mm,横向尺寸为180mm x 300mm;化学锚边层外框为180mm x 300mm,内框为124mm x 104mm,厚度为30μm,如图1和2所示;

③

pvdf/ag棒复合铸膜液固化成膜:向化学锚边层所围成的形状内部倒入适量的 pvdf/ag棒复合铸膜液,在110℃的条件下固化成膜;随后,沿镂空区域21边界切割,即可得到致密的pvdf/ag棒复合膜,如图4所示。

36.实施例3

37.一种致密pvdf基复合膜的制备方法,包括以下步骤:

①

pvdf/c3n4复合铸膜液的配制:将2维直径~4μm的c3n4填料按照固化后在pvdf膜中所占的体积分数50%投入到 dmf/丙酮(体积比7:3)溶剂中,超声分散;随后,将质量分数为10%的pvdf粉末投入该分散液中,在80℃加热条件充分溶解得到pvdf/c3n4复合铸膜液;

②

铸膜液承载台的设定:选择洁净的无

机玻璃基底作为承载台,玻璃基底的厚度为1mm,横向尺寸为180mmx 300mm;化学锚边层外框为直径100mm的圆,内框为70mm的圆,厚度为1000μm;

③ꢀ

pvdf/c3n4复合铸膜液固化成膜:向化学锚边层所围成的形状内部倒入适量的pvdf/c3n4复合铸膜液,在80℃的条件下固化成膜;随后,沿镂空区域21边界切割,即可得到致密的pvdf/c3n4复合膜,如图5所示。

38.从图2-4中,可以明显看出,通过本发明涉及的化学锚边法制备的各种维度及尺寸均一度的填料与pvdf复合的复合膜均可保持很高的平整度,克服了在固化成膜过程中发生由于内聚力及应力分布不均造成的卷翘和揉聚等破坏性物理行为的缺陷。

39.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或者基本特征的情况下,能够以其他任何具体形式实现本发明。因此,本实施例仅仅只是示范性案例,而且是非限制性的。本发明的范围由所附权利要求而不是上述说明限定,旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

40.以上仅是本发明的优选实施方式,应当指出的是,上述优选实施方式不应视为对本发明的限制,本发明的保护范围应当以权利要求所限定的范围为准。对于本技术领域的普通技术人员来说,在不脱离本发明的精神和范围内,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。