1.本发明涉及催化剂技术领域,尤其是一种金属与氮共掺杂碳基单原子催化剂及其制备方法。

背景技术:

2.氢能是世界清洁能源发展和研究的重要方向,但电解水制氢的规模化及燃料电池的商业化依然有所限制。

3.电解水时阴极析氢反应和阳极析氧反应对贵金属催化剂有很大的依赖性,且燃料电池的阴极氧化还原反应的动力学太慢,都需要对应的低成本、高性能的催化剂来提升效率。

4.现阶段已有具备orr、oer、her三功能性能的催化剂,该类催化剂不仅可以用于电解水领域制造氢能,还能应用于燃料电池领域,提高燃料电池转换效率,更可将其研发成氢-电能源互联互补模式,将大大提高能源利用效率,具有重大的能源战略意义。

5.目前商业应用的贵金属催化剂以价格高昂、资源稀缺和抗甲醇/一氧化碳毒化的能力差等问题严重阻碍了其大规模商业化道路。近年来金属与氮共掺杂碳基催化剂(m-n-c)成为最具潜力替代贵金属的一类催化剂。其中,单原子催化剂具有极高的原子利用率和催化活性,是当前热门的研究领域。

6.单原子催化剂的催化性能在很大程度上取决于载体,其原因是活性金属是以单个原子的形式通过与异原子键合方式联接在载体表面,载体比表面积越大负载的活性金属便越多。

7.但是,目前普遍制备单原子催化剂的方法较为复杂、繁琐,这不仅增加了合成催化剂的复杂性和成本,而且在制备和反应时极易发生金属颗粒的聚集,降低单原子催化剂的均一性和负载量,严重阻碍了单原子催化剂的可控制备和工业化生产。

8.此外,目前单原子催化剂的金属普遍集中于fe、co、ni、mn这几种,而对于与贵金属pt具有相似电子结构的w、mo等单原子催化剂却鲜有报道。此外,目前的单原子催化剂在应用时只能作为单一功能的催化剂使用,难以同时具备多功能催化活性。

技术实现要素:

9.针对现有技术的不足,本发明提供一种金属与氮共掺杂碳基单原子催化剂及其制备方法。

10.本发明的技术方案为:一种金属与氮共掺杂碳基单原子催化剂,所述的催化剂为具有单原子w、或mo和n掺杂的多孔碳材料,所述的催化剂具有orr/her/oer三功能催化活性。

11.作为优选的,所述的单原子催化剂具有凹陷状的、含大量微孔的、十二面体形状的、尺寸为50~1μm的碳纳米笼结构。

12.作为优选的,所述的单原子催化剂的比表面积大于1400m2/g。

13.作为优选的,本发明还提供一种金属与氮共掺杂碳基单原子催化剂的制备方法,包括以下步骤:

14.s1)、将2-甲基咪唑和六水硝酸锌分别溶于甲醇,将两种溶液混合后经搅拌、静置、洗涤和干燥,得到zif-8前驱体;

15.s2)、将步骤s1)中得到的zif-8与金属氧化物粉末平铺置于同一瓷舟两端、互不接触,放入石英管中,在惰性气体氛围中进行热处理;

16.s3)、将步骤s2)的产物冷却至室温后进行酸洗、水洗至中性后干燥得到金属与氮共掺杂碳基单原子催化剂。

17.作为优选的,步骤s1)中,所述的甲醇的量为10~200ml;所述的搅拌时间为0.5~4h;所述的静置时间为8~48h。

18.作为优选的,步骤s2)中,所述的金属氧化物粉末为三氧化钨或三氧化钼中的一种或两种的组合。

19.作为优选的,步骤s2)中,将装有金属氧化物粉末的瓷舟一端朝向进气口,保证金属氧化物粉末在zif-8前驱体粉末的上游;所述的zif-8与金属氧化物粉末的质量比为1:0.1~20;所述的zif-8与金属氧化物粉末平铺的表面积为0.5

×

0.5cm2~4

×

4cm2。

20.作为优选的,步骤s2)中,所述的惰性气体氛围为氩气或氮气,气体流速为2~40ml/min;所述的热处理的温度为800~1200℃,保温时间为0.5~4h,升温速率为1~10℃/min;所述的降温速率为1~10℃/min。

21.作为优选的,步骤s3)中,所述的酸洗、水洗条件为:

22.将步骤s2)得到的材料置于50~300ml的0.5m h2so4溶液中,放进超声波清洗机中超声3~30min使其分散;

23.再将溶液放置恒温磁力搅拌器上室温搅拌2h,并使用去离子水离心在6000~12000rpm的条件下水洗1次;

24.随后将以上的酸洗步骤再重复;再将离心收集后的材料置于50~300ml的0.5m h2so4溶液中,并将其放入60~80℃水浴锅中加热搅拌4~12h,最后使用去离子水水洗4-6遍至中性。

25.本发明的有益效果为:

26.1、本发明的zif-8前驱体具有高的比表面积、结构及尺寸可调性、多孔性,是m-n-c催化剂的优良载体,其zn原子在800℃以上的热处理时蒸发而留下大量利于捕获金属原子的n空位和缺陷;

27.2、本发明的选取在高温下具有较强热蒸发特性的三氧化钨和三氧化钼这两种金属氧化物作为金属源,其在热处理过程中具有较高的迁移率,容易被下游的zif-8在分解过程中捕获、锚定,形成具有高载量、分散均匀的氮共掺杂碳基单原子金属催化剂;

28.3、本发明原料成本低廉、工艺简便可控,适合规模化生产,所制备的催化剂作为orr-her-oer多功能催化剂可广泛应用于燃料电池、金属-空气电池、电解水等领域。

附图说明

29.图1为本发明制备的zif-8前驱体的xrd图;

30.图2为本发明制备的n-c、w-n-c和mo-n-c催化剂的xrd图;

31.图3为本发明制备的w-n-c催化剂的sem图;

32.图4为本发明制备的w-n-c催化剂的tem图;

33.图5为本发明制备的n-c、w-n-c和mo-n-c催化剂氧还原(orr)lsv曲线图;

34.其中,(a)和(b)为n-c、w-n-c和mo-n-c催化剂分别在0.1m koh和0.5m h2so4溶液中的氧还原(orr)lsv曲线图;

35.图6为本发明制备的n-c、w-n-c和mo-n-c催化剂氧/氢析出的lsv曲线图,其中,(a)在1m koh溶液中的氧析出(oer)lsv曲线图;(b)为在0.5m h2so4溶液中的氢析出(her)lsv曲线图。

具体实施方式

36.下面结合附图对本发明的具体实施方式作进一步说明:

37.实施例1

38.本实施例提供一种金属与氮共掺杂碳基单原子催化剂的制备方法,包括以下步骤:

39.s1)、将2-甲基咪唑和六水硝酸锌分别溶于60ml甲醇和10ml甲醇,将两种溶液混合后经搅拌、静置、洗涤和干燥,得到zif-8前驱体;

40.其中,所述的搅拌时间为0.5~4h;所述的静置时间为8~48h。

41.s2)、将步骤s1)中得到的zif-8与金属氧化物粉末wo3平铺置于同一瓷舟两端、互不接触,放入石英管中,在惰性气体氛围中进行热处理;

42.其中,将装有wo3粉末的瓷舟一端朝向进气口,保证wo3粉末在zif-8前驱体粉末的上游;所述的zif-8与wo3粉末的质量比为1:0.8;所述的zif-8与wo3粉末平铺的表面积为0.5

×

0.5cm2。

43.另外,本实施例通入的惰性气体氛围为氩气或氮气,气体流速为2~40ml/min;所述的热处理的温度为900℃,保温时间为2h,升温速率为5℃/min;所述的降温速率为4℃/min。

44.s3)、将步骤s2)的产物冷却至室温后进行酸洗、水洗至中性后干燥得到金属与氮共掺杂碳基单原子催化剂,记为w-n-c。

45.本实施例中,所述的酸洗、水洗条件为将s2)得到的材料置于50~300ml的0.5m h2so4溶液中,放进超声波清洗机中超声3~30min使其分散,再将溶液放置恒温磁力搅拌器上室温搅拌2h,并使用去离子水离心(6000~12000rpm)水洗1次,随后将以上的酸洗步骤再重复;再将离心收集后的材料置于50~300ml的0.5m h2so4溶液中,并将其放入60℃水浴锅中加热搅拌12h,最后使用去离子水水洗4-6遍至中性。

46.实施例2

47.本实施例提供一种金属与氮共掺杂碳基单原子催化剂的制备方法,包括以下步骤:

48.s1)、将2-甲基咪唑和六水硝酸锌分别溶于60ml甲醇和10ml甲醇,将两种溶液混合后经搅拌、静置、洗涤和干燥,得到zif-8前驱体;

49.其中,所述的搅拌时间为0.5~4h;所述的静置时间为8~48h。

50.s2)、将步骤s1)中得到的zif-8与金属氧化物粉末moo3平铺置于同一瓷舟两端、互

不接触,放入石英管中,在惰性气体氛围中进行热处理;

51.其中,将装有moo3粉末的瓷舟一端朝向进气口,保证moo3粉末在zif-8前驱体粉末的上游;所述的zif-8与moo3粉末的质量比为1:0.9;所述的zif-8与moo3粉末平铺的表面积为0.8

×

0.8cm2。

52.另外,本实施例通入的惰性气体氛围为氩气或氮气气体,流速为2~40ml/min;所述的热处理的温度为900℃,保温时间为2h,升温速率为5℃/min;所述的降温速率为4℃/min。

53.s3)、将步骤s2)的产物冷却至室温后进行酸洗、水洗至中性后干燥得到金属与氮共掺杂碳基单原子催化剂,记为:mo-n-c。

54.本实施例中,所述的酸洗、水洗条件为将s2)得到的材料置于50~300ml的0.5m h2so4溶液中,放进超声波清洗机中超声3~30min使其分散,再将溶液放置恒温磁力搅拌器上室温搅拌2h,并使用去离子水离心(6000~12000rpm)水洗1次,随后将以上的酸洗步骤再重复;再将离心收集后的材料置于50~300ml的0.5m h2so4溶液中,并将其放入65℃水浴锅中加热搅拌10h,最后使用去离子水水洗4-6遍至中性。

55.实施例3

56.本实施例提供一种金属与氮共掺杂碳基单原子催化剂的制备方法,包括以下步骤:

57.s1)、将2-甲基咪唑和六水硝酸锌分别溶于60ml甲醇和10ml甲醇,将两种溶液混合后经搅拌、静置、洗涤和干燥,得到zif-8前驱体;

58.其中,所述的搅拌时间为0.5~4h;所述的静置时间为8~48h。

59.s2)、将步骤s1)中得到的zif-8与金属氧化物粉末wo3平铺置于同一瓷舟两端、互不接触,放入石英管中,在惰性气体氛围中进行热处理;

60.其中,将装有wo3粉末的瓷舟一端朝向进气口,保证wo3粉末在zif-8前驱体粉末的上游;所述的zif-8与wo3粉末的质量比为1:1;所述的zif-8与三氧化钼粉末平铺的表面积为1

×

1cm2。

61.另外,本实施例通入的惰性气体氛围为氩气或氮气气体,流速为40ml/min;所述的热处理的温度为1000℃,保温时间为2h,升温速率为5℃/min;所述的降温速率为5℃/min。

62.s3)、将步骤s2)的产物冷却至室温后进行酸洗、水洗至中性后干燥得到金属与氮共掺杂碳基单原子催化剂。

63.本实施例中,所述的酸洗、水洗条件为将s2)得到的材料置于50~300ml的0.5m h2so4溶液中,放进超声波清洗机中超声20min使其分散,再将溶液放置恒温磁力搅拌器上室温搅拌2h,并使用去离子水离心(6000~12000rpm)水洗1次,随后将以上的酸洗步骤再重复;再将离心收集后的材料置于50~300ml的0.5m h2so4溶液中,并将其放入70℃水浴锅中加热搅拌8h,最后使用去离子水水洗4-6遍至中性。

64.实施例4

65.本实施例提供一种金属与氮共掺杂碳基单原子催化剂的制备方法,包括以下步骤:

66.s1)、将2-甲基咪唑和六水硝酸锌分别溶于60ml甲醇和10ml甲醇,将两种溶液混合后经搅拌、静置、洗涤和干燥,得到zif-8前驱体;

67.其中,所述的搅拌时间为0.5~4h;所述的静置时间为8~48h。

68.s2)、将步骤s1)中得到的zif-8与金属氧化物粉末moo3平铺置于同一瓷舟两端、互不接触,放入石英管中,在惰性气体氛围中进行热处理;

69.其中,将装有moo3的瓷舟一端朝向进气口,保证moo3粉末在zif-8前驱体粉末的上游;所述的zif-8与moo3粉末的质量比为1:1.2;所述的zif-8与三氧化钼粉末平铺的表面积为2

×

2cm2。

70.另外,本实施例通入的惰性气体氛围为氩气或氮气气体,流速为30ml/min;所述的热处理的温度为1000℃,保温时间为2h,升温速率为5℃/min;所述的降温速率为5℃/min。

71.s3)、将步骤s2)的产物冷却至室温后进行酸洗、水洗至中性后干燥得到金属与氮共掺杂碳基单原子催化剂。

72.本实施例中,所述的酸洗、水洗条件为将s2)得到的材料置于50~300ml的0.5m h2so4溶液中,放进超声波清洗机中超声30min使其分散,再将溶液放置恒温磁力搅拌器上室温搅拌2h,并使用去离子水离心(6000~12000rpm)水洗1次,随后将以上的酸洗步骤再重复;再将离心收集后的材料置于50~300ml的0.5m h2so4溶液中,并将其放入75℃水浴锅中加热搅拌7h,最后使用去离子水水洗4-6遍至中性。

[0073]8[0074]

实施例5

[0075]

本实施例提供一种金属与氮共掺杂碳基单原子催化剂的制备方法,包括以下步骤:

[0076]

s1)、将2-甲基咪唑和六水硝酸锌分别溶于60ml甲醇和10ml甲醇,将两种溶液混合后经搅拌、静置、洗涤和干燥,得到zif-8前驱体;

[0077]

其中,所述的搅拌时间为0.5~4h;所述的静置时间为8~48h。

[0078]

s2)、将步骤s1)中得到的zif-8与金属氧化物粉末wo3平铺置于同一瓷舟两端、互不接触,放入石英管中,在惰性气体氛围中进行热处理;

[0079]

其中,将装有wo3粉末的瓷舟一端朝向进气口,保证wo3粉末在zif-8前驱体粉末的上游;所述的zif-8与wo3粉末的质量比为1:1.5;所述的zif-8与三氧化钼粉末平铺的表面积为1.5

×

1.5cm2。

[0080]

另外,本实施例通入的惰性气体氛围为氩气或氮气气体,流速为40ml/min;所述的热处理的温度为1100℃,保温时间为2h,升温速率为5℃/min;所述的降温速率为6℃/min。

[0081]

s3)、将步骤s2)的产物冷却至室温后进行酸洗、水洗至中性后干燥得到金属与氮共掺杂碳基单原子催化剂。

[0082]

本实施例中,所述的酸洗、水洗条件为将s2)得到的材料置于50~300ml的0.5m h2so4溶液中,放进超声波清洗机中超声30min使其分散,再将溶液放置恒温磁力搅拌器上室温搅拌2h,并使用去离子水离心(6000~12000rpm)水洗1次,随后将以上的酸洗步骤再重复;再将离心收集后的材料置于50~300ml的0.5m h2so4溶液中,并将其放入80℃水浴锅中加热搅拌6h,最后使用去离子水水洗4-6遍至中性。

[0083]

实施例6

[0084]

本实施例提供一种金属与氮共掺杂碳基单原子催化剂的制备方法,包括以下步骤:

[0085]

s1)、将2-甲基咪唑和六水硝酸锌分别溶于60ml甲醇和10ml甲醇,将两种溶液混合后经搅拌、静置、洗涤和干燥,得到zif-8前驱体;

[0086]

其中,所述的搅拌时间为0.5~4h;所述的静置时间为8~48h。

[0087]

s2)、将步骤s1)中得到的zif-8与金属氧化物粉末moo3平铺置于同一瓷舟两端、互不接触,放入石英管中,在惰性气体氛围中进行热处理;

[0088]

其中,将装有moo3的瓷舟一端朝向进气口,保证moo3粉末在zif-8前驱体粉末的上游;所述的zif-8与moo3粉末的质量比为1:2;所述的zif-8与三氧化钼粉末平铺的表面积为2

×

2cm2。

[0089]

另外,本实施例通入的惰性气体氛围为氩气或氮气气体,流速为30ml/min;所述的热处理的温度为1100℃,保温时间为2h,升温速率为5℃/min;所述的降温速率为6℃/min。

[0090]

s3)、将步骤s2)的产物冷却至室温后进行酸洗、水洗至中性后干燥得到金属与氮共掺杂碳基单原子催化剂。

[0091]

本实施例中,所述的酸洗、水洗条件为将s2)得到的材料置于50~300ml的0.5m h2so4溶液中,放进超声波清洗机中超声30min使其分散,再将溶液放置恒温磁力搅拌器上室温搅拌2h,并使用去离子水离心(6000~12000rpm)水洗1次,随后将以上的酸洗步骤再重复;再将离心收集后的材料置于50~300ml的0.5m h2so4溶液中,并将其放入80℃水浴锅中加热搅拌6h,最后使用去离子水水洗4-6遍至中性。

[0092]

实施例7

[0093]

本实施例作为对比例提供n-c催化剂作为对比,其步骤为:

[0094]

将2-甲基咪唑和六水硝酸锌分别溶于60ml甲醇和10ml甲醇,将两种溶液混合后经搅拌、静置、洗涤和干燥,得到n-c催化剂。

[0095]

图1为本发明制备的zif-8前驱体的xrd图,从图中可以看出,zif-8的衍射峰与理论计算的zif-8卡片对比基本一致,表明已成功合成zif-8且具备较好的晶体

[0096]

图2为本发明制备的n-c、w-n-c和mo-n-c催化剂的xrd图,从图中可以看出,n-c、w-n-c和mo-n-c材料在23

°

附近有一个较大的宽峰,43

°

附近有个不明显的小峰,通过查阅pdf卡片后发现大峰对应的是石墨的(002)晶面衍射峰,小峰对应的是石墨的(101)晶面衍射峰,但可以观察到w-n-c材料和mo-n-c材料的峰较n-c的峰而言相对峰更宽,强度更弱,即表明结晶度变差,可能是w或mo的成功引入产生的影响。从图中还可以观察到w-n-c材料和mo-n-c材料并未出现明显杂峰,这表明在经过高温煅烧以及酸洗后,无论是wo3或moo3纳米颗粒,还是游离的金属离子等都已经被除去,同时也说明了材料都并未出现金属团聚的现象。

[0097]

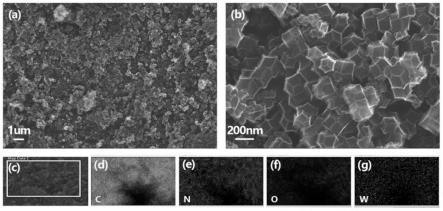

图3为本发明实施例5制备的w-n-c的sem图;图4为本发明实施例5制备的w-n-c的tem图;从图3-4中可以看出,本发明制备w-n-c为具有凹陷状的、含大量微孔的、十二面体形状的碳纳米笼结构,并且从能谱图中可以看出c、n、o、w的均匀分散,则进一步验证了我们制备出金属与氮共掺杂碳基单原子催化剂。

[0098]

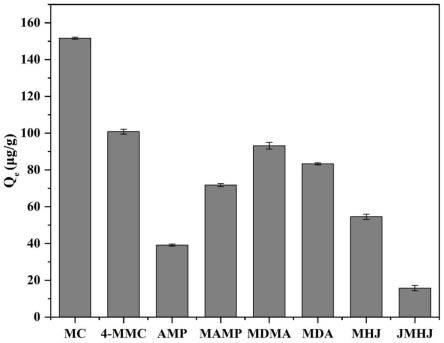

图5为本发明制备的n-c、w-n-c和mo-n-c催化剂氧还原(orr)lsv曲线图;其中,(a)和(b)为n-c、w-n-c和mo-n-c催化剂分别在0.1m koh和0.5m h2so4溶液中的氧还原(orr)lsv曲线图,从图中可以看出;在0.1mkoh溶液中可以观察到通过热迁移法制备出来的m-n-c催化剂的orr性能都比n-c催化剂的更优,w-n-c催化剂在碱性条件下的orr性能还更加优于mo-n-c催化剂。w-n-c催化剂的半波电位达到了0.82v(vs.rhe),这表明了w-n-c催化剂在碱

性条件下具有较好的氧还原催化活性。mo-n-c催化剂的半波电位也达到0.79v(vs.rhe),该催化剂在碱性条件下也具有较好的orr活性;在0.5m h2so4溶液中可以观察到w-n-c催化剂的orr性能对比n-c催化剂有了较大的提升,而mo-n-c催化剂的半波电位相较于n-c催化剂有所提升且极限电流密度平台更为平稳,w-n-c催化剂的半波电位达到0.61v(vs.rhe),表明该催化剂在0.5m h2so4电解液中具备较好的氧还原性能。

[0099]

图6为本发明制备的n-c、w-n-c和mo-n-c催化剂氧/氢析出的lsv曲线图,其中,(a)在1m koh溶液中的氧析出(oer)lsv曲线图;(b)为在0.5m h2so4溶液中的氢析出(her)lsv曲线图,从(a)图中可以看出,mo-n-c对比n-c在碱性条件下的析氧活性反而得到了较大的提升,从(b)图中可以看出,可以观察到w-n-c和mo-n-c在酸性条件下的析氢活性与n-c相比都得到了明显提升。w-n-c和mo-n-c在极限电流密度为10ma/cm2的过电位分别达到368mv(vs.rhe)、339mv(vs.rhe),极限电流密度为100ma/cm2的过电位分别达到544mv(vs.rhe)、495mv(vs.rhe),这表明两种催化剂在酸性条件下都有较优的析氢活性。

[0100]

上述实施例和说明书中描述的只是说明本发明的原理和最佳实施例,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。