1.本发明涉及铝灰渣资源化利用技术领域,具体涉及一种用于资源化利用废铝灰的一体化设备及其处理方法。

背景技术:

2.伴随着工业的发展,人民生活水平的提高,铝合金行业有了广泛的应用,而废铝灰是铝合金熔炼过程中产生的铝灰,经过处理后,铝灰中还含有少量的铝,其余主要是三氧化二铝和残留物,废铝灰可以用来生产硫酸铝、铝粉和碱式氯化铝,属于危固废。

3.现有技术中,一般企业都采用大锅炒灰的方法回收其中的铝,在整个炒灰过程中会产生大量的烟尘。还有一些中小型企业认为煤炭价格低廉,目前仍直接燃烧煤炭,而煤炭如不能完全燃烧,烟气中会含有大量的一氧化碳气体,同时会产生大量的烟尘;同时,废铝灰长时间堆放,遇水反应后废铝灰中的氮化铝遇水生成刺激性有毒气体氨气,而由于该反应为放热反应,反应中释放出的热量如果累积不散,容易引起燃烧和爆炸事故。

技术实现要素:

4.针对上述存在的技术问题,本发明提供了一种用于资源化利用废铝灰的一体化设备及其处理方法。

5.本发明的技术方案为:一种用于资源化利用废铝灰的一体化设备,包括药物处理组件、混料组件、制砖组件和plc控制器;药物处理组件、混料组件、制砖组件和plc控制器分别设置在集成座上,药物处理组件包括反应罐、螺旋上料器、搅拌组件和动力电机;反应罐固定设置在集成座上,反应罐侧壁上设置有加药管和排气管;螺旋上料器通过支架固定设置在集成座上,螺旋上料器上设置有第一进料斗和出料管,出料管贯穿反应罐顶端;搅拌组件设置在反应罐内部;动力电机设置在反应罐底部,动力电机为搅拌组件提供动力;

6.混料组件包括安装套、混合筒和混料电机,安装套水平设置在集成座上,安装套上设置有第二进料斗;混合筒转动卡接在安装套内部,混合筒外部两侧均设置有旋转环,集成座上设置有与旋转环卡接的滚轮;混合筒一端通过旋转管与反应罐连接,另一端设置有连接管;混合筒外部一侧设置有驱动齿圈,混合筒的内壁上设置有混料板,混合筒侧壁上贯穿设置有进料槽;混料电机设置在集成座上,混料电机的输出轴上设置有与驱动齿圈啮合连接的主齿轮;

7.制砖组件包括挤压座、冲压板和电动缸;挤压座固定设置在集成座上,挤压座上均匀分布有数个模槽,各个模槽均能够与连接管导通;挤压座上端设置有导向架;冲压板设置在导向架和挤压座之间,冲压板下底面两侧设置有与导向架混动卡接的滑杆,冲压板下底面与各个模槽上下位置对应处均设置有冲压头;电动缸设置在导向架与冲压板之间;

8.plc控制器分别与螺旋上料器、动力电机、混料电机和电动缸电性连接。

9.进一步地,搅拌组件包括安装盘、主搅拌轴和辅助搅拌轴;安装盘设置有两个,两个安装盘分别转动卡接在反应罐内部上下两端,且位于反应罐内部上端的安装盘活动套设

在出料管外部;主搅拌轴设置在位于反应罐内部下端的安装盘上,辅助搅拌轴设置有数个,各个辅助搅拌轴均匀分布在两个安装盘之间,且位于主搅拌轴的周向;主搅拌轴和辅助搅拌轴上均设置有数个搅拌桨叶;动力电机的输出轴与位于反应罐内部下端的安装盘固定连接;利用动力电机带动安装盘旋转,从而使主搅拌轴和辅助搅拌轴在反应罐内部旋转,对废铝灰和药剂进行充分混合,有利于提高废铝灰中氨迅的转化效率,从而避免大量氨气溢出反应罐后对环境造成污染。

10.更进一步地,主搅拌轴顶端设置有锥形帽,锥形帽上均匀分布有数个肋板;当废铝灰通过出料管进入反应罐后,上下坠落至锥形帽上,同时通过锥形帽上的肋板提高废铝灰进入反应罐后的分散性。

11.进一步地,挤压座上设置有搭载板,搭载板上滑动卡接有导料座,导料座上设置有模槽数量对应一致的下料槽,搭载板一端设置有与plc控制器电性连接的移动电机,移动电机的输出轴上设置有贯穿搭载板且与导料座下端螺纹连接的移动丝杠;导料座一侧上端设置有匀料槽,匀料槽与连接管导通;导料座内部下端滑动卡接有卸料板;使用时,将混合后的物料通过连接管导入匀料槽中,然后进入下料槽内部,通过plc控制器控制移动电机启动,利用移动丝杠带动导料座在搭载板上移动至挤压座上方,最后移除卸料板,使得混合后的物料进入模槽中,避免了制砖过程中物料散落至操作场地而影响设备的正常运转,有利于提高设备的运行稳定性。

12.更进一步地,匀料槽内部设置有数个导向条,各个导向条分别位于相邻两个下料槽之间;通过设置导向条有利于提高进入各个模槽内部物料的一致性,从而提高了压制成品砖的品质。

13.更进一步地,导料座侧壁下端设置有滑动卡槽,卸料板通过卡块滑动卡接在滑动卡槽内部,导料座上设置有与plc控制器电线连接的卸料电机,卸料电机的输出轴上设置有与卡块螺纹连接的卸料丝杠;通过plc控制器控制卸料电机启动,利用卸料丝杠带动卸料板在导料座底部移动,从而使得混合物料通过下料槽进入模槽中,有利于提高本装置的制砖效率。

14.进一步地,混料板包括环形板和竖向板,环形板和竖向板均设置有数个,各个环形板沿混合筒长度方向均匀分布,各个竖向板均匀分布在混合筒的周向,且与各个环形板插接固定;通过设置环形板和竖向板对废铝灰和辅料进行搅拌处理,有利于提高废铝灰和辅料的混合均匀性。

15.进一步地,集成座上设置有洗气塔,洗气塔与排气管连接;利用洗气塔对反应罐内部溢出的氨气进行洗涤操作,从而有利于提高本发明运行过程中的环境安全性。

16.进一步地,各个辅助搅拌轴分别与两个安装盘转动卡接,各个辅助搅拌轴的下端均贯穿安装盘,且均设置有辅助齿轮,反应罐内底部设置有与各个辅助齿轮啮合连接的齿盘;通过设置辅助齿轮和齿盘,使得各个辅助搅拌轴随安装盘旋转过程中,能够在安装盘上自转,从而打乱废铝灰的运动方向,有利于提高废铝灰与药剂的混合效率,从而降低了设备的能耗。

17.本发明还提供了一种用于资源化利用废铝灰的处理方法,包括以下步骤:

18.s1、分别将螺旋上料器、动力电机、混料电机和电动缸与外部电源连接,将外部加药桶通过加药管与反应罐连接;

19.s2、通过plc控制器控制螺旋上料器和动力电机启动,将废铝灰通过第一进料斗投入螺旋上料器中,废铝灰在螺旋上料器的作用下通过出料管进入反应罐中;利用动力电机带动搅拌组件启动,从而使废铝灰与药剂混合反应后通过旋转管进入混合筒中;

20.s3、通过plc控制器控制混料电机启动,混料电机通过主齿轮带动混合筒在安装套旋转;同时通过第二进料斗将辅料投入混合筒中,使处理后的废铝灰与辅料在混料板的作用下混合均匀后通过连接管流向模槽内部;

21.s4、通过plc控制器控制电动缸启动,利用电动缸推动冲压板沿导向架向下移动,利用冲压头对模槽内部物料进行压实制砖,最后将压制后的砖体转移即可。

22.与现有技术相比,本发明的有益效果体现在以下几点:

23.第一、本发明的设备结构设计合理,一体化的设备具有占地面积小,易转移、安装的优势,同时该设备具有处理效率高、能耗低的突出效果,有效降低了铝合金生产企业对于废铝灰的处理成本,也降低了废铝灰随意堆放造成的环境污染问题;

24.第二、本发明通过将废铝灰与药剂快速反应生成磷酸铵镁,基本消除废铝灰的遇水反应性,磷酸铵镁呈微小凝胶状态,可以作为粘合剂用作制砖的材料;同时在去除遇水反应性后的物料内加入水泥、固化剂快速生成混凝土实心砖,实现废铝灰的资源化利用;

25.第三、本发明通过将处理药剂与废铝灰进行合理配比,使废铝灰中的氨迅速转化为铵离子,并固化为相对稳定的氢氧化铝和磷酸铵镁,避免了废铝灰中大量氨气溢出而污染环境。

附图说明

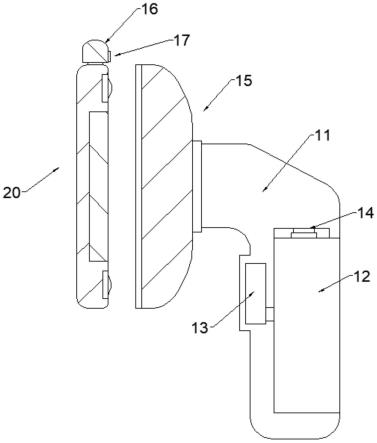

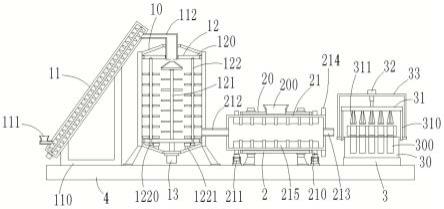

26.图1是本发明的纵剖图;

27.图2是本发明的主视图;

28.图3是本发明的反应罐的内部结构示意图;

29.图4是本发明的辅助齿轮与齿盘的连接示意图;

30.图5是本发明的混合筒与集成座的连接示意图;

31.图6是本发明的混料板与混合筒的内部结构示意图;

32.图7是本发明的旋转环、驱动齿圈和进料槽在混合筒上的分布图;

33.图8是本发明的导料座与挤压座的连接示意图;

34.图9是本发明的匀料槽与导料座的连接示意图;

35.其中,1-药物处理组件、10-反应罐、100-加药管、101-排气管、11-螺旋上料器、110-支架、111-第一进料斗、112-出料管、12-搅拌组件、120-安装盘、121-主搅拌轴、122-辅助搅拌轴、1220-辅助齿轮、1221-齿盘、123-搅拌桨叶、124-锥形帽、1240-肋板、13-动力电机、2-混料组件、20-安装套、200-第二进料斗、21-混合筒、210-旋转环、211-滚轮、212-旋转管、213-连接管、214-驱动齿圈、215-混料板、2150-环形板、2151-竖向板、216-进料槽、22-混料电机、220-主齿轮、3-制砖组件、30-挤压座、300-模槽、31-冲压板、310-滑杆、311-冲压头、32-电动缸、33-导向架、34-搭载板、35-导料座、350-下料槽、351-滑动卡槽、36-移动电机、360-移动丝杠、37-匀料槽、370-导向条、38-卸料板、380-卡块、39-卸料电机、390-卸料丝杠、4-集成座、5-洗气塔。

具体实施方式

36.实施例1

37.如图1、2、3所示的一种用于资源化利用废铝灰的一体化设备,包括药物处理组件1、混料组件2、制砖组件3和plc控制器;药物处理组件1、混料组件2、制砖组件3和plc控制器分别设置在集成座4上,药物处理组件1包括反应罐10、螺旋上料器11、搅拌组件12和动力电机13;反应罐10固定设置在集成座4上,反应罐10侧壁上设置有加药管100和排气管101;螺旋上料器11通过支架110固定设置在集成座4上,螺旋上料器11上设置有第一进料斗111和出料管112,出料管112贯穿反应罐10顶端;搅拌组件12设置在反应罐10内部,搅拌组件12为市售的搅拌杆;动力电机13设置在反应罐10底部,动力电机13为搅拌组件12提供动力;

38.如图1、5、7所示,混料组件2包括安装套20、混合筒21和混料电机22,安装套20水平设置在集成座4上,安装套20上设置有第二进料斗200;混合筒21转动卡接在安装套20内部,混合筒21外部两侧均设置有旋转环210,集成座4上设置有与旋转环210卡接的滚轮211;混合筒21一端通过旋转管212与反应罐10连接,另一端设置有连接管213;混合筒21外部一侧设置有驱动齿圈214,混合筒21的内壁上设置有混料板215,混合筒21侧壁上贯穿设置有进料槽216;混料电机22设置在集成座4上,混料电机22的输出轴上设置有与驱动齿圈214啮合连接的主齿轮220;

39.如图1所示,制砖组件3包括挤压座30、冲压板31和电动缸32;挤压座30固定设置在集成座4上,挤压座30上均匀分布有5个模槽300,各个模槽300均能够与连接管213导通;挤压座30上端设置有导向架33;冲压板31设置在导向架33和挤压座30之间,冲压板31下底面两侧设置有与导向架33混动卡接的滑杆310,冲压板31下底面与各个模槽300上下位置对应处均设置有冲压头311;电动缸32设置在导向架33与冲压板31之间;

40.plc控制器分别与螺旋上料器11、动力电机13、混料电机22和电动缸32电性连接;plc控制器、螺旋上料器11、动力电机13、混料电机22和电动缸32均为市售产品。

41.实施例2

42.本实施例记载的是实施例1的一种用于资源化利用废铝灰的一体化设备的处理方法,包括以下步骤:

43.s1、分别将螺旋上料器11、动力电机13、混料电机22和电动缸32与外部电源连接,将外部加药桶通过加药管100与反应罐10连接;

44.s2、通过plc控制器控制螺旋上料器11和动力电机13启动,将废铝灰通过第一进料斗111投入螺旋上料器11中,废铝灰在螺旋上料器11的作用下通过出料管112进入反应罐10中;利用动力电机13带动搅拌组件12启动,从而使废铝灰与药剂混合反应后通过旋转管212进入混合筒21中;

45.其中,药剂由磷酸镁、乙酸钠和水按照体积比2:1:30复配而成,药剂与废铝灰的体积比为1:10;

46.s3、通过plc控制器控制混料电机22启动,混料电机22通过主齿轮220带动混合筒21在安装套20旋转;同时通过第二进料斗200将辅料投入混合筒21中,使处理后的废铝灰与辅料在混料板215的作用下混合均匀后通过连接管213流向模槽300内部;

47.其中,辅料由硅酸盐水泥和水性环氧树脂按照体积比5:8复配而成,辅料与处理后的废铝灰的体积比为1:10;

48.s4、通过plc控制器控制电动缸32启动,利用电动缸32推动冲压板31沿导向架33向下移动,利用冲压头311对模槽300内部物料进行压实制砖,最后将压制后的砖体转移即可。

49.实施例3

50.如图1、2、3、4所示的一种用于资源化利用废铝灰的一体化设备,包括药物处理组件1、混料组件2、制砖组件3和plc控制器;药物处理组件1、混料组件2、制砖组件3和plc控制器分别设置在集成座4上,药物处理组件1包括反应罐10、螺旋上料器11、搅拌组件12和动力电机13;反应罐10固定设置在集成座4上,反应罐10侧壁上设置有加药管100和排气管101;螺旋上料器11通过支架110固定设置在集成座4上,螺旋上料器11上设置有第一进料斗111和出料管112,出料管112贯穿反应罐10顶端;搅拌组件12包括安装盘120、主搅拌轴121和辅助搅拌轴122;安装盘120设置有两个,两个安装盘120分别转动卡接在反应罐10内部上下两端,且位于反应罐10内部上端的安装盘120活动套设在出料管112外部;主搅拌轴121设置在位于反应罐10内部下端的安装盘120上,辅助搅拌轴122设置有4个,各个辅助搅拌轴122均匀分布在两个安装盘120之间,且位于主搅拌轴121的周向;主搅拌轴121和辅助搅拌轴122上均设置有数个搅拌桨叶123;动力电机13的输出轴与位于反应罐10内部下端的安装盘120固定连接;主搅拌轴121顶端设置有锥形帽124,锥形帽124上均匀分布有8个肋板1240;各个辅助搅拌轴122分别与两个安装盘120转动卡接,各个辅助搅拌轴122的下端均贯穿安装盘120,且均设置有辅助齿轮1220,反应罐10内底部设置有与各个辅助齿轮1220啮合连接的齿盘1221;

51.如图1、5、7所示,混料组件2包括安装套20、混合筒21和混料电机22,安装套20水平设置在集成座4上,安装套20上设置有第二进料斗200;混合筒21转动卡接在安装套20内部,混合筒21外部两侧均设置有旋转环210,集成座4上设置有与旋转环210卡接的滚轮211;混合筒21一端通过旋转管212与反应罐10连接,另一端设置有连接管213;混合筒21外部一侧设置有驱动齿圈214,混合筒21的内壁上设置有混料板215,混合筒21侧壁上贯穿设置有进料槽216;混料电机22设置在集成座4上,混料电机22的输出轴上设置有与驱动齿圈214啮合连接的主齿轮220;

52.如图1所示,制砖组件3包括挤压座30、冲压板31和电动缸32;挤压座30固定设置在集成座4上,挤压座30上均匀分布有5个模槽300,各个模槽300均能够与连接管213导通;挤压座30上端设置有导向架33;冲压板31设置在导向架33和挤压座30之间,冲压板31下底面两侧设置有与导向架33混动卡接的滑杆310,冲压板31下底面与各个模槽300上下位置对应处均设置有冲压头311;电动缸32设置在导向架33与冲压板31之间;

53.plc控制器分别与螺旋上料器11、动力电机13、混料电机22和电动缸32电性连接;plc控制器、螺旋上料器11、动力电机13、混料电机22和电动缸32均为市售产品。

54.实施例4

55.本实施例记载的是实施例3的一种用于资源化利用废铝灰的一体化设备的处理方法,包括以下步骤:

56.s1、分别将螺旋上料器11、动力电机13、混料电机22和电动缸32与外部电源连接,将外部加药桶通过加药管100与反应罐10连接;

57.s2、通过plc控制器控制螺旋上料器11和动力电机13启动,将废铝灰通过第一进料斗111投入螺旋上料器11中,废铝灰在螺旋上料器11的作用下通过出料管112进入反应罐10

中;利用动力电机13带动安装盘120旋转,从而使主搅拌轴121和辅助搅拌轴122在反应罐10内部旋转,对废铝灰和药剂进行充分混合,各个辅助搅拌轴122随安装盘120旋转过程中,能够在安装盘120上自转,从而打乱废铝灰的运动方向,废铝灰与药剂混合反应后通过旋转管212进入混合筒21中;

58.其中,药剂由磷酸镁、乙酸钠和水按照体积比2:1:30复配而成,药剂与废铝灰的体积比为1:10;

59.s3、通过plc控制器控制混料电机22启动,混料电机22通过主齿轮220带动混合筒21在安装套20旋转;同时通过第二进料斗200将辅料投入混合筒21中,使处理后的废铝灰与辅料在混料板215的作用下混合均匀后通过连接管213流向模槽300内部;

60.其中,辅料由硅酸盐水泥和水性环氧树脂按照体积比5:8复配而成,辅料与处理后的废铝灰的体积比为1:10;

61.s4、通过plc控制器控制电动缸32启动,利用电动缸32推动冲压板31沿导向架33向下移动,利用冲压头311对模槽300内部物料进行压实制砖,最后将压制后的砖体转移即可。

62.实施例5

63.如图1、2、3所示的一种用于资源化利用废铝灰的一体化设备,包括药物处理组件1、混料组件2、制砖组件3和plc控制器;药物处理组件1、混料组件2、制砖组件3和plc控制器分别设置在集成座4上,药物处理组件1包括反应罐10、螺旋上料器11、搅拌组件12和动力电机13;反应罐10固定设置在集成座4上,反应罐10侧壁上设置有加药管100和排气管101;螺旋上料器11通过支架110固定设置在集成座4上,螺旋上料器11上设置有第一进料斗111和出料管112,出料管112贯穿反应罐10顶端;搅拌组件12设置在反应罐10内部,搅拌组件12为市售的搅拌杆;动力电机13设置在反应罐10底部,动力电机13为搅拌组件12提供动力;

64.如图1、5、7所示,混料组件2包括安装套20、混合筒21和混料电机22,安装套20水平设置在集成座4上,安装套20上设置有第二进料斗200;混合筒21转动卡接在安装套20内部,混合筒21外部两侧均设置有旋转环210,集成座4上设置有与旋转环210卡接的滚轮211;混合筒21一端通过旋转管212与反应罐10连接,另一端设置有连接管213;混合筒21外部一侧设置有驱动齿圈214,混合筒21的内壁上设置有混料板215,混合筒21侧壁上贯穿设置有进料槽216;混料电机22设置在集成座4上,混料电机22的输出轴上设置有与驱动齿圈214啮合连接的主齿轮220;

65.如图1、2、8、9所示,制砖组件3包括挤压座30、冲压板31和电动缸32;挤压座30固定设置在集成座4上,挤压座30上均匀分布有5个模槽300,各个模槽300均能够与连接管213导通;挤压座30上端设置有导向架33;冲压板31设置在导向架33和挤压座30之间,冲压板31下底面两侧设置有与导向架33混动卡接的滑杆310,冲压板31下底面与各个模槽300上下位置对应处均设置有冲压头311;电动缸32设置在导向架33与冲压板31之间;挤压座30上设置有搭载板34,搭载板34上滑动卡接有导料座35,导料座35上设置有模槽300数量对应一致的下料槽350,搭载板34一端设置有移动电机36,移动电机36的输出轴上设置有贯穿搭载板34且与导料座35下端螺纹连接的移动丝杠360;导料座35一侧上端设置有匀料槽37,匀料槽37内部设置有4个导向条370,各个导向条370分别位于相邻两个下料槽350之间;匀料槽37与连接管213导通;导料座35内部下端滑动卡接有卸料板38;导料座35侧壁下端设置有滑动卡槽351,卸料板38通过卡块380滑动卡接在滑动卡槽381内部,导料座35上设置有卸料电机39,

卸料电机39的输出轴上设置有与卡块380螺纹连接的卸料丝杠390;通过plc控制器控制卸料电机39启动,利用卸料丝杠390带动卸料板38在导料座35底部移动,从而使得混合物料通过下料槽350进入模槽300中,有利于提高本装置的制砖效率。

66.plc控制器分别与螺旋上料器11、动力电机13、混料电机22、电动缸32、移动电机36和卸料电机39电性连接;plc控制器、螺旋上料器11、动力电机13、混料电机22、电动缸32、移动电机36和卸料电机39均为市售产品。

67.实施例6

68.本实施例记载的是实施例5的一种用于资源化利用废铝灰的一体化设备的处理方法,包括以下步骤:

69.s1、分别将螺旋上料器11、动力电机13、混料电机22、电动缸32、移动电机36和卸料电机39与外部电源连接,将外部加药桶通过加药管100与反应罐10连接;

70.s2、通过plc控制器控制螺旋上料器11和动力电机13启动,将废铝灰通过第一进料斗111投入螺旋上料器11中,废铝灰在螺旋上料器11的作用下通过出料管112进入反应罐10中;利用动力电机13带动搅拌组件12启动,从而使废铝灰与药剂混合反应后通过旋转管212进入混合筒21中;

71.其中,药剂由磷酸镁、乙酸钠和水按照体积比2:1:30复配而成,药剂与废铝灰的体积比为1:10;

72.s3、通过plc控制器控制混料电机22启动,混料电机22通过主齿轮220带动混合筒21在安装套20旋转;同时通过第二进料斗200将辅料投入混合筒21中,使处理后的废铝灰与辅料在混料板215的作用下混合均匀后通过连接管213流向匀料槽37中,然后进入下料槽350内部;

73.其中,辅料由硅酸盐水泥和水性环氧树脂按照体积比5:8复配而成,辅料与处理后的废铝灰的体积比为1:10;

74.s4、通过plc控制器控制移动电机36启动,利用移动丝杠360带动导料座35在搭载板34上移动至挤压座30上方,然后通过plc控制器控制卸料电机39启动,利用卸料丝杠390带动卸料板38在导料座35底部移动,从而使得混合物料通过下料槽350进入模槽300中;最后通过plc控制器控制电动缸32启动,利用电动缸32推动冲压板31沿导向架33向下移动,利用冲压头311对模槽300内部物料进行压实制砖,最后将压制后的砖体转移即可。

75.实施例7

76.如图1、2、3、4所示的一种用于资源化利用废铝灰的一体化设备,包括药物处理组件1、混料组件2、制砖组件3和plc控制器;药物处理组件1、混料组件2、制砖组件3和plc控制器分别设置在集成座4上,药物处理组件1包括反应罐10、螺旋上料器11、搅拌组件12和动力电机13;反应罐10固定设置在集成座4上,反应罐10侧壁上设置有加药管100和排气管101;螺旋上料器11通过支架110固定设置在集成座4上,螺旋上料器11上设置有第一进料斗111和出料管112,出料管112贯穿反应罐10顶端;搅拌组件12包括安装盘120、主搅拌轴121和辅助搅拌轴122;安装盘120设置有两个,两个安装盘120分别转动卡接在反应罐10内部上下两端,且位于反应罐10内部上端的安装盘120活动套设在出料管112外部;主搅拌轴121设置在位于反应罐10内部下端的安装盘120上,辅助搅拌轴122设置有4个,各个辅助搅拌轴122均匀分布在两个安装盘120之间,且位于主搅拌轴121的周向;主搅拌轴121和辅助搅拌轴122

上均设置有数个搅拌桨叶123;动力电机13的输出轴与位于反应罐10内部下端的安装盘120固定连接;主搅拌轴121顶端设置有锥形帽124,锥形帽124上均匀分布有8个肋板1240;各个辅助搅拌轴122分别与两个安装盘120转动卡接,各个辅助搅拌轴122的下端均贯穿安装盘120,且均设置有辅助齿轮1220,反应罐10内底部设置有与各个辅助齿轮1220啮合连接的齿盘1221;集成座4上设置有洗气塔5,洗气塔5与排气管101连接;

77.如图1、5、6、7所示,混料组件2包括安装套20、混合筒21和混料电机22,安装套20水平设置在集成座4上,安装套20上设置有第二进料斗200;混合筒21转动卡接在安装套20内部,混合筒21外部两侧均设置有旋转环210,集成座4上设置有与旋转环210卡接的滚轮211;混合筒21一端通过旋转管212与反应罐10连接,另一端设置有连接管213;混合筒21外部一侧设置有驱动齿圈214,混合筒21的内壁上设置有混料板215,混料板215包括环形板2150和竖向板2151,环形板2150和竖向板2151均设置有8个,各个环形板2150沿混合筒21长度方向均匀分布,各个竖向板2151均匀分布在混合筒21的周向,且与各个环形板2150插接固定;混合筒21侧壁上贯穿设置有进料槽216;混料电机22设置在集成座4上,混料电机22的输出轴上设置有与驱动齿圈214啮合连接的主齿轮220;

78.如图1、2、8、9所示,制砖组件3包括挤压座30、冲压板31和电动缸32;挤压座30固定设置在集成座4上,挤压座30上均匀分布有5个模槽300,各个模槽300均能够与连接管213导通;挤压座30上端设置有导向架33;冲压板31设置在导向架33和挤压座30之间,冲压板31下底面两侧设置有与导向架33混动卡接的滑杆310,冲压板31下底面与各个模槽300上下位置对应处均设置有冲压头311;电动缸32设置在导向架33与冲压板31之间;挤压座30上设置有搭载板34,搭载板34上滑动卡接有导料座35,导料座35上设置有模槽300数量对应一致的下料槽350,搭载板34一端设置有移动电机36,移动电机36的输出轴上设置有贯穿搭载板34且与导料座35下端螺纹连接的移动丝杠360;导料座35一侧上端设置有匀料槽37,匀料槽37内部设置有4个导向条370,各个导向条370分别位于相邻两个下料槽350之间;匀料槽37与连接管213导通;导料座35内部下端滑动卡接有卸料板38;导料座35侧壁下端设置有滑动卡槽351,卸料板38通过卡块380滑动卡接在滑动卡槽381内部,导料座35上设置有卸料电机39,卸料电机39的输出轴上设置有与卡块380螺纹连接的卸料丝杠390;

79.plc控制器分别与螺旋上料器11、动力电机13、混料电机22、电动缸32、移动电机36和卸料电机39电性连接;plc控制器、螺旋上料器11、动力电机13、混料电机22、电动缸32、移动电机36和卸料电机39均为市售产品。

80.实施例8

81.本实施例记载的是实施例7的一种用于资源化利用废铝灰的一体化设备的处理方法,包括以下步骤:

82.s1、分别将螺旋上料器11、动力电机13、混料电机22、电动缸32、移动电机36和卸料电机39与外部电源连接,将外部加药桶通过加药管100与反应罐10连接;

83.s2、通过plc控制器控制螺旋上料器11和动力电机13启动,将废铝灰通过第一进料斗111投入螺旋上料器11中,废铝灰在螺旋上料器11的作用下通过出料管112进入反应罐10中;利用动力电机13带动安装盘120旋转,从而使主搅拌轴121和辅助搅拌轴122在反应罐10内部旋转,对废铝灰和药剂进行充分混合,各个辅助搅拌轴122随安装盘120旋转过程中,能够在安装盘120上自转,从而打乱废铝灰的运动方向,废铝灰与药剂混合反应后通过旋转管

212进入混合筒21中;

84.其中,药剂由磷酸镁、乙酸钠和水按照体积比2:1:30复配而成,药剂与废铝灰的体积比为1:10;

85.s3、通过plc控制器控制混料电机22启动,混料电机22通过主齿轮220带动混合筒21在安装套20旋转;同时通过第二进料斗200将辅料投入混合筒21中,使处理后的废铝灰与辅料在混料板215的作用下混合均匀后通过连接管213流向匀料槽37中,然后进入下料槽350内部;

86.其中,辅料由硅酸盐水泥和水性环氧树脂按照体积比5:8复配而成,辅料与处理后的废铝灰的体积比为1:10;

87.s4、通过plc控制器控制移动电机36启动,利用移动丝杠360带动导料座35在搭载板34上移动至挤压座30上方,然后通过plc控制器控制卸料电机39启动,利用卸料丝杠390带动卸料板38在导料座35底部移动,从而使得混合物料通过下料槽350进入模槽300中;最后通过plc控制器控制电动缸32启动,利用电动缸32推动冲压板31沿导向架33向下移动,利用冲压头311对模槽300内部物料进行压实制砖,最后将压制后的砖体转移即可。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。