1.本技术属于酱料制备技术领域,更具体地说,是涉及一种含有辣根颗粒的青芥辣及制备方法。

背景技术:

2.辣根,别名:马萝卜,山葵萝卜等,属白花菜目,十字花科、辣根属多年生直立草本。全体无毛。根肉质肥大,纺锤形,白色,下部分枝。茎粗壮,表面有纵沟,多分枝。辣根消食和中,利胆,利尿。辣根含有辛辣成分,它具有芥子油特有的刺激味,是用于调味作用的主要成分。

3.目前市售的辣根酱产品,采用辣根干燥品作为原料,在此基础上添加淀粉或其它糖类等原料制作而成。鲜辣根为了长期储存,都是经过切片干燥常温保存,辣根在干燥过程中高温会导致维生素及香味物质含量减少,粉碎过程组织纤维断裂,其口感、质感等欠佳,并且辣根干燥后再制作成酱,其内原本所含的丰富营养被破坏较多。

4.综上所述,现需要一种口感、质感等更好,同时能够尽可能保持辣根原有的营养与风味的青芥辣及相应的制备工艺。

技术实现要素:

5.本发明就是为了解决上述背景技术的不足,提供了一种制备工艺简单、口感好、质感好且营养均衡的含有辣根颗粒的青芥辣及制备方法。

6.为此,本发明提供了一种含有辣根颗粒的青芥辣,按重量份数包含以下组分:辣根泥20-25份、辣根颗粒20-30份、山葵酱12-14份、非转基因玉米油6-8份、山梨糖醇12-20份、乳糖10-15份、食用盐7-9份、食品香料1-1.5份、柠檬黄0.002-0.0025份、亮蓝0.0003-0.00045份,水8-9份。

7.优选的,按重量份数包含以下组分:辣根泥22份、辣根颗粒22份、山葵酱13份、非转基因玉米油7份、山梨糖醇16份、乳糖10份、食用盐8份、食品香料1.3份、柠檬黄0.002份、亮蓝0.0003份,水8份。

8.本发明同时提供一种含有辣根颗粒的青芥辣的制备方法,具体步骤如下:

9.s1.首先把辣根泥、山葵酱提前10-12h放置室温15-25℃环境中,自然解冻;

10.s2.将水、山梨糖醇、非转基因玉米油、柠檬黄、亮蓝按照配方比例投入真空罐搅拌器中,第一次混合搅拌10-20min;

11.s3.将辣根颗粒、辣根泥、山葵酱、乳糖、食用盐、食品香料依次投入真空罐搅拌器中,每次混合搅拌10-20min;

12.s4.关闭真空阀门,启动真空泵,持续搅拌10-20min后,关闭真空罐搅拌器;

13.s5.将搅拌好的产品,对其微生物、色泽、辣度指标进行检验;

14.s6.将产品进行灌装、装盒、包装打码、重量复称入库、出库发运。

15.优选的,辣根颗粒的制备方法为:

16.a.将新鲜的辣根清洗干净、分选、备用;

17.b.将分选后的辣根切片;

18.c.将切好的辣根片进行烘干;

19.d.将烘干好的辣根片进行粉碎,粉碎后得到辣根颗粒。

20.优选的,辣根片的厚度为0.5-1mm。

21.优选的,烘干温度为90-95℃,烘干时间为70-74h。

22.优选的,辣根颗粒为60-80目。

23.优选的,辣根泥的制备方法为:将烘干后的辣根片,加水制成鲜辣根片,在-18℃—-20℃低温下冷冻70-74h,经过自然解冻后,研磨制成辣根泥,水和辣根片。

24.优选的,山葵酱的制备方法为:将山葵清洗干净、分选,将分选后的山葵磨成山葵酱,然后装入塑料袋中,放入温度-38

‑‑

18℃下贮存70-74h。

25.本发明的有益效果为:

26.(1)本发明的青芥辣制备方法中,先将辣根制成辣根颗粒,以辣根颗粒的形式与辣根泥、山葵酱等其他配料合理配伍,辅以真空搅拌技术,经过特定的制备流程,制出了颗粒感强,能保留较多营养成份,口感、质感更好的青芥辣,使其充分保留了辣根原本的风味的同时,还能尽可能保留辣根原本的丰富营养和多种微量元素,长期食用有益消费者的身体健康。

27.(2)本发明将制备的辣根泥和山葵酱分别在-18℃—-20℃低温冷冻72h,可以快速其锁住水分,营养成份不流失,冷冻贮存可使辣根和山葵的酶活性物质稳定,淀粉转化成糖,延长保存期,口感更好。

28.(3)本发明的青芥辣制备方法,其操作简单,生产成本低,适宜工业化生产。

附图说明

29.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

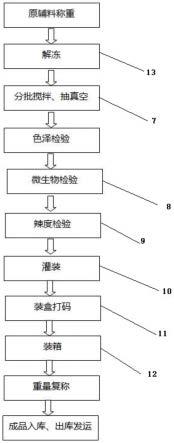

30.图1为本发明的辣根颗粒的制备方法流程图;

31.图2为本发明的山葵酱的制备方法流程图;

32.图3为本发明的青芥辣的制备方法流程图。

33.1.清洗机;2.切片机;3.烘干机;4.粉碎机;5.振动筛;6.胶体研磨机;7.负压真空泵;8.微生物试验台;9.辣度检验仪;10.灌装机;11.自动装盒机;12.三维自动包装机;13.速冻库;14.水分检测仪。

具体实施方式

34.为了使本技术所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

35.实施例1

36.(1)制备辣根颗粒:如图1所示,

37.a.将新鲜的辣根从种植基地采收后,用清洗机1将出土的辣根清洗干净,经清洗干净的辣根根据不同重量、大小尺寸进行分类、分等级区别不同的用途之备用。

38.b.将分选后的辣根用切片机2,切成厚度为0.5mm的片状。

39.c.将切好的辣根片经过烘干机3进行烘干,烘干的温度为90℃,烘干机3转速为0.3m/s,烘干时间为72h,确保辣根片水分含量符合标准。

40.d.将烘干好的辣根片用粉碎机4进行粉碎,粉碎后用振动筛5过滤,筛选出60-80目的辣根颗粒。

41.e.将粉碎好的产品用微生物试验台8、水分检测仪14、辣度检验仪9进行检验,当满足产品质量指标后,保存备用。

42.(2)制备辣根泥:

43.将烘干后干制辣根片,按照水和干制辣根片重量比为3:1.5的比例制成鲜制辣片,在-18℃—-20℃低温冷冻72h。经过自然解冻后,通过胶体研磨机研磨而成的辣根泥,备用。

44.(3)制备山葵酱:如图2所示,

45.将新鲜的山葵从种植基地采收后,用清洗机1将出土的山葵清洗干净、分选。将分选好的山葵主茎用胶体研磨机6磨成山葵酱,然后装入封闭的塑料袋中,放入温度-38

‑‑

18℃℃以下的速冻库13贮存72h,备用。

46.(4)青芥辣的制备方法:如图3所示:

47.s1.准备以下组分:辣根泥22份、辣根颗粒22份、山葵酱13份、非转基因玉米油7份、山梨糖醇16份、乳糖10份、食用盐8份、食品香料1.3份、柠檬黄0.002份、亮蓝0.0003份,水8份。

48.s2.首先把速冻库13研磨好的辣根泥、山葵酱提前11h放置室温20℃环境中,自然解冻。

49.s3.将山梨糖醇16份、非转基因玉米油7份、柠檬黄0.002份、亮蓝0.0003份、水8份投入真空罐搅拌器中,第1次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

50.s4.将辣根颗粒22份投入真空罐搅拌器中,继续第2次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

51.s5.将辣根泥22份投入真空罐搅拌器中,继续第3次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

52.s6.将山葵酱13份投入真空罐搅拌器中,继续第4次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

53.s7.将乳糖10份、食用盐8份投入真空罐搅拌器中,继续第5次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

54.s8.将食品香料1.3份投入真空罐搅拌器中,继续第6次混合搅拌15min,然后关闭真空阀门,启动负压真空泵7,持续搅拌15min后,关闭真空罐搅拌器。

55.s9.将搅拌好的产品,进行色泽直观检验、利用微生物试验台8和辣度检验仪9进行微生物和辣度指标检验。

56.s10.当满足产品质量指标后,用准用配料罐将产品传递到灌装机10进行灌装、自动装盒机11装盒、三维自动包装机12包装、打码、重量复称入库、出库发运。

57.实施例2

58.(1)制备辣根颗粒:如图1所示:

59.a.将新鲜的辣根从种植基地采收后,用清洗机1将出土的辣根清洗干净,经清洗干净的辣根根据不同重量、大小尺寸进行分类、分等级区别不同的用途之备用。

60.b.将分选后的辣根用切片机2,切成厚度为0.7mm的片状。

61.c.将切好的辣根片经过烘干机3进行烘干,烘干的温度为92℃,烘干机3转速为0.2m/s,烘干时间为70h,确保辣根片水分含量符合标准。

62.d.将烘干好的辣根片用粉碎机4进行粉碎,粉碎后用振动筛5过滤,筛选出60-80目的辣根颗粒。

63.e.将粉碎好的产品用微生物试验台8、水分检测仪14、辣度检验仪9进行检验,当满足产品质量指标后,保存备用。

64.(2)制备辣根泥:

65.用新鲜的辣根利用切片机切成片,用胶体研磨机研磨成新鲜的辣根泥,然后装入封闭的塑料袋中,放入温度-38

‑‑

18℃的速冻库贮存70h,备用。

66.(3)制备山葵酱:如图2所示,

67.将新鲜的山葵从种植基地采收后,用清洗机1将出土的山葵清洗干净、分选。将分选好的山葵主茎用胶体研磨机6磨成山葵酱,然后装入封闭的塑料袋中,放入温度-38

‑‑

18℃℃以下的速冻库13贮存70h,备用。

68.(4)制备青芥辣:如图3所示,

69.s1.准备以下组分:辣根泥20份、辣根颗粒30份、山葵酱14份、非转基因玉米油8份、山梨糖醇20份、乳糖15份、食用盐9份、食品香料1份、柠檬黄0.0022份、亮蓝0.0004份,水9份。

70.s2.首先把速冻库13研磨好的辣根泥、山葵酱提前10h放置室温25℃环境中,自然解冻。

71.s3.将山梨糖醇12份、非转基因玉米油6份、柠檬黄0.0022份、亮蓝0.0004份、水9份投入真空罐搅拌器中,第1次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

72.s4.将辣根颗粒20份投入真空罐搅拌器中,继续第2次混合搅拌10min,人工检查状态、刮落在搅拌器上的料液。

73.s5.将辣根泥22份投入真空罐搅拌器中,继续第3次混合搅拌10min,人工检查状态、刮落在搅拌器上的料液。

74.s6.将山葵酱14份投入真空罐搅拌器中,继续第4次混合搅拌10min,人工检查状态、刮落在搅拌器上的料液。

75.s7.将乳糖10份、食用盐7份投入真空罐搅拌器中,继续第5次混合搅拌10min,人工检查状态、刮落在搅拌器上的料液。

76.s8.将食品香料1份投入真空罐搅拌器中,继续第6次混合搅拌10min,然后关闭真空阀门,启动真空泵7,持续搅拌15min后,关闭真空罐搅拌器。

77.s9.将搅拌好的产品,进行色泽直观检验、利用微生物试验台8和辣度检验仪9进行微生物和辣度指标检验。

78.s10.当满足产品质量指标后,用准用配料罐将产品传递到灌装机10进行灌装、自

动装盒机11装盒、三维自动包装机12包装、打码、重量复称入库、出库发运。

79.实施例3

80.(1)制备辣根颗粒:如图1所示,

81.a.将新鲜的辣根从种植基地采收后,用清洗机1将出土的辣根清洗干净,经清洗干净的辣根根据不同重量、大小尺寸进行分类、分等级区别不同的用途之备用。

82.b.将分选后的辣根用切片机2,切成厚度为1mm的片状。

83.c.将切好的辣根片经过烘干机3进行烘干,烘干的温度为95℃,烘干机3转速为0.4m/s,烘干时间为74h,确保辣根片水分含量符合标准。

84.d.将烘干好的辣根片用粉碎机4进行粉碎,粉碎后用振动筛5过滤,筛选出60-80目的辣根颗粒。

85.e.将粉碎好的产品用微生物试验台8、水分检测仪14、辣度检验仪9进行检验,当满足产品质量指标后,保存备用。

86.(2)制备辣根泥:

87.将烘干后干制辣根片,按照水和干制辣根片重量比为3:1.5的比例制成鲜制辣片,在-18℃—-20℃低温冷冻74h。经过自然解冻后,通过胶体磨研磨而成的辣根泥,备用。

88.(3)制备山葵酱:如图2所示,

89.将新鲜的山葵从种植基地采收后,用清洗机1将出土的山葵清洗干净、分选。将分选好的山葵主茎用胶体研磨机6磨成山葵酱,然后装入封闭的塑料袋中,放入温度-38

‑‑

18℃℃以下的速冻库13贮存74h,备用。

90.(4)制备青芥辣:如图3所示,

91.s1.准备以下组分:辣根泥25份、辣根颗粒20份、山葵酱12份、非转基因玉米油6份、山梨糖醇12份、乳糖12份、食用盐7份、食品香料1.5份、柠檬黄0.0025份、亮蓝0.00045份,水9份。

92.s2.首先把速冻库13研磨好的辣根泥、山葵酱提前10h放置室温25℃环境中,自然解冻。

93.s3.将山梨糖醇12份、非转基因玉米油6份、柠檬黄0.0025份、亮蓝0.00045份、水9份投入真空罐搅拌器中,第1次混合搅拌20min,人工检查状态、刮落在搅拌器上的料液。

94.s4.将辣根颗粒20份投入真空罐搅拌器中,继续第2次混合搅拌20min,人工检查状态、刮落在搅拌器上的料液。

95.s5.将辣根泥25份投入真空罐搅拌器中,继续第3次混合搅拌20min,人工检查状态、刮落在搅拌器上的料液。

96.s6.将山葵酱12份投入真空罐搅拌器中,继续第4次混合搅拌20min,人工检查状态、刮落在搅拌器上的料液。

97.s7.将乳糖12份、食用盐7份投入真空罐搅拌器中,继续第5次混合搅拌20min,人工检查状态、刮落在搅拌器上的料液。

98.s8.将食品香料1.5份投入真空罐搅拌器中,继续第6次混合搅拌15min,然后关闭真空阀门,启动真空泵7,持续搅拌15min后,关闭真空罐搅拌器。

99.s9.将搅拌好的产品,进行色泽直观检验、利用微生物试验台8和辣度检验仪9进行微生物和辣度指标检验。

100.s10.当满足产品质量指标后,用准用配料罐将产品传递到灌装机10进行灌装、自动装盒机11装盒、三维自动包装机12包装、打码、重量复称入库、出库发运。

101.对比例1

102.(1)制备辣根泥:制备方法同实施例1。

103.(2)制备山葵酱:制备方法同实施例1。

104.(4)制备青芥辣:

105.s1.准备以下组分:辣根泥22份、山葵酱13份、非转基因玉米油7份、山梨糖醇16份、乳糖10份、食用盐8份、食品香料1.3份、柠檬黄0.002份、亮蓝0.0003份,水8份。

106.s2.首先把速冻库13研磨好的辣根泥、山葵酱提前11h放置室温20℃环境中,自然解冻。

107.s3.将山梨糖醇16份、非转基因玉米油7份、柠檬黄0.002份、亮蓝0.0003份、水8份投入真空罐搅拌器中,第1次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

108.s4.将辣根泥22份投入真空罐搅拌器中,继续第3次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

109.s5.将山葵酱13份投入真空罐搅拌器中,继续第4次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

110.s6.将乳糖10份、食用盐8份投入真空罐搅拌器中,继续第5次混合搅拌15min,人工检查状态、刮落在搅拌器上的料液。

111.s7.将食品香料1.3份投入真空罐搅拌器中,继续第6次混合搅拌15min,然后关闭真空阀门,启动负压真空泵7,持续搅拌15min后,关闭真空罐搅拌器。

112.对比例2

113.(1)制备辣根颗粒:与实施例1不同的是,制备的辣根颗粒数为100-120目。

114.(2)制备辣根泥:制备方法同实施例1。

115.(3)制备山葵酱:制备方法同实施例1。

116.(4)制备青芥辣:制备方法同实施例1。

117.对比例3

118.(1)制备辣根颗粒:制备方法同实施例1。

119.(2)制备辣根泥:制备方法同实施例1。

120.(3)制备山葵酱:制备方法同实施例1。

121.(4)制备青芥辣:与实施例1不同的是,其辣根泥为10份、辣根颗粒为10份、山葵酱为26份。

122.以实施例1-3制备的青芥辣作为实验组,将对比例1-3制备的青芥辣作为对照组,随机召集30名志愿者,分成人数相同的6组,其中3组分别品尝实施例1-3制备的青芥辣,另外3组分别品尝对比例1-3制备的青芥辣,品尝完毕后给出感官评价分数,每组取平均值作为最终分值。感官评价得分标准如表1所示,实验组与对照组感官评价得分结果如表2所示。

123.表1感官评价得分标准

[0124][0125]

表2实验组与对照组感官评价得分结果

[0126][0127]

实验结论:通过表1和表2可知,实施例1-3制备的青芥辣从色泽、气味和口感上均优于对比例1-3制备的青芥辣。通过实施例1-3与对比例1可知,不加辣根颗粒制备的青芥辣口感最差。通过实施例1-3与对比例2可知,加入的辣根颗粒的目数对青芥辣的色泽、气味和口感均有影响。通过实施例1-3与对比例3可知,辣根泥、辣根颗粒和山葵酱的比例对青芥辣的色泽、气味和口感有着较大的影响。

[0128]

综上所述,本发明的青芥辣制备方法中,先将辣根制成辣根颗粒,以辣根颗粒的形式与辣根泥、山葵酱等其他配料合理配伍,辅以真空搅拌技术,经过特定的制备流程,制出了颗粒感强,能保留较多营养成份,口感、质感更好的青芥辣,使其充分保留了辣根原本的风味的同时,还能尽可能保留辣根原本的丰富营养和多种微量元素,长期食用有益消费者

的身体健康。本发明将辣根泥和山葵酱分别在-18℃—-20℃低温冷冻72h,可以快速其锁住水分,营养成份不流失,冷冻贮存可使辣根和山葵的酶活性物质稳定,淀粉转化成糖,延长保存期,口感更好。本发明青芥辣制备方法,其操作简单,生产成本低,适宜工业化生产。

[0129]

以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。