1.本技术涉及显示领域,尤其涉及一种显示面板、盖板及盖板的制备方法。

背景技术:

2.盖板主要应用于电子消费产品的显示面板的最外层,起到保护显示面板内其他结构层的作用,又称为光学玻璃、玻璃视窗等。盖板的主要材料为超薄平板玻璃,工艺处理后,可具有防冲击、耐刮花、耐油污、防指纹、增强透光率等功能。

3.目前主流的盖板原材主要为铝硅玻璃和锂基玻璃,这两类玻璃内部结构通常呈近程无序的分子结构,对盖板玻璃的机械性能有局限性,为了提升产品的硬度和机械性能,内部具有高度致密的蓝宝石玻璃逐渐成为盖板原材的主流选择。但由于蓝宝石玻璃内部为极其致密的氧化铝六角立方晶体,现有工艺无法满足蓝宝石玻璃的3d热弯成型,因此应用蓝宝石玻璃作为主材的盖板具有较大的局限性。

4.因此,急需寻找一种新的盖板材料,在保证硬度和机械性能的前提下,实现盖板的3d热弯成型。

技术实现要素:

5.本技术提供的显示面板、盖板及盖板的制备方法,能够解决现有盖板无法同时在兼具硬度和机械性能的前提下,实现盖板的3d热弯成型的问题。

6.为解决上述技术问题,本技术采用的一个技术方案是:提供一种盖板,应用于显示面板,所述盖板包括主体,所述主体的材料包括氮氧化铝透明陶瓷,且所述氮氧化铝透明陶瓷的晶相结构包括尖晶石晶相。

7.在一实施例中,所述盖板的厚度为0.2mm-0.8mm。

8.在一实施例中,尖晶石晶相型的所述氮氧化铝透明陶瓷中尖晶石晶相的结晶度为70%-85%。

9.在一实施例中,所述氮氧化铝透明陶瓷中尖晶石晶相的晶体尺寸为15nm-50nm。

10.在一实施例中,所述盖板的体积密度为2.85g/cm

3-4.0g/cm3。

11.在一实施例中,所述盖板的硬度为170gpa-200gpa。

12.在一实施例中,所述盖板还包括光学层,所述光学层位于所述主体的表面;其中,所述主体的光学透过率大于85%;所述盖板的光学透过率大于90.5%。

13.为解决上述技术问题,本技术采用的另一个技术方案是:提供一种显示面板,包括盖板和屏体,所述盖板为上述任一项所述的盖板;所述屏体包括衬底、设置在所述衬底上的发光层,所述盖板设置于所述发光层背离所述衬底的一侧。

14.为解决上述技术问题,本技术采用的又一个技术方案是:提供一种盖板的制备方法,包括:将含有氧化铝的组合粉体、氮气以及第一助剂按照第一预设条件在烧结炉中烧结得到第一胚体,所述第一胚体包含单相氮氧化铝透明陶瓷颗粒;在所述第一胚体形成后,在烧结炉中引入第二助剂并按照第二预设条件在烧结炉中烧结得到第二胚体,所述第二胚体

包含尖晶石晶相的氮氧化铝透明陶瓷颗粒;按照第三预设条件对所述第二胚体进行烧结,然后打磨抛光。

15.在一实施例中,所述第一预设条件包括第一烧结升温速率、第一烧结温度和第一烧结时间,所述第一烧结升温速率为600℃/min-900℃/min,所述第一烧结温度为740℃-780℃,所述第一烧结时间为0.4h-0.6h;所述第二预设条件包括第二烧结升温速率、第二烧结温度和第二烧结时间,第二烧结升温速率为300℃/min-400℃/min,所述第二烧结温度为850℃-900℃,所述第二烧结时间为0.8h-1.2h;所述第三预设条件包括第三烧结温度和第三烧结时间,所述第三烧结温度为100℃-120℃,所述第三烧结时间为1.5h-2.5h;所述组合粉体包括:30%-40%质量份数的sio2、22%-32%质量份数的al2o3、18%-26%质量份数的cao、7%-12%质量份数的mgo、0.2%-5%质量份数的fe2o3、0.1%-3%质量份数的cr2o3、7%-13%质量份数的tio2、5%-10%质量份数的p2o5、2.2%-4.5%质量份数的zno;所述第一助剂包括氢气、碳、氨气和铝粉;所述第二助剂包括sic、geo2、pbo和cdo中的至少一种。

16.区别于现有技术,本技术提供的显示面板、盖板及盖板的制备方法,盖板包括主体,且主体的材料包括氮氧化铝透明陶瓷,且氮氧化铝透明陶瓷的晶相结构包括尖晶石晶相,从而在保证硬度和机械性能的前提下,实现盖板的3d热弯成型。

附图说明

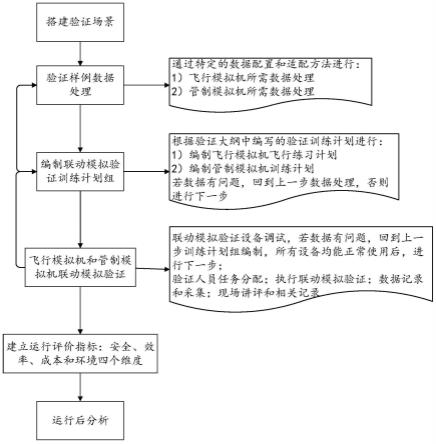

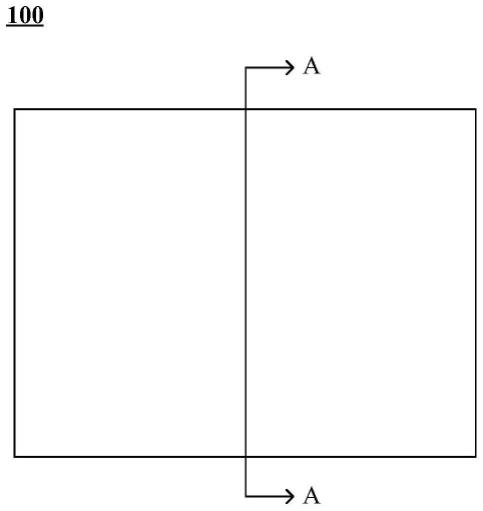

17.图1是本技术提供的显示面板的一实施例的结构示意图;

18.图2是如图1所示的显示面板沿a-a线的局部剖视图;

19.图3是本技术提供的盖板的制备方法的一实施例的流程示意图;

20.图4是本技术提供的显示面板的另一实施例沿a-a线的局部剖视图。

具体实施方式

21.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

22.本技术中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个该特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。此外,术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

23.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现该短语并不一定均是指相同

3%质量份数的cr2o3、7%-13%质量份数的tio2、5%-10%质量份数的p2o5以及2.2%-4.5%质量份数的zno混合,并加入碳和铝粉后干压成型,然后放入烧结炉中通入氢气、氮气以及氨气在第一预设条件下进行高温烧结得到第一胚体。其中,第一胚体包含单相氮氧化铝透明陶瓷颗粒。

34.其中,第一预设条件包括第一烧结升温速率、第一烧结温度和第一烧结时间,第一烧结升温速率为600℃/min-900℃/min,第一烧结温度为740℃-780℃,第一烧结时间为0.4h-0.6h。本技术中,烧结炉为硅钼棒电阻炉,设置第一烧结升温速率为700℃/min,第一烧结温度为760℃,第一烧结时间为0.5h。

35.其中,sio2是盖板10骨架的必需成分,它能提高盖板10网络连接程度、盖板10的耐化学性和机械强度,如果含量太高时,将提高盖板10材料的高温粘度,使盖板10材料熔化困难,因此,本技术合适的sio2的含量为30%-40%质量份数的sio2。

36.其中,al2o3是盖板10的中间体,在一定的含量范围内al2o3和sio2一起形成盖板10网络的主体,极大提高盖板10的机械强度和化学稳定性,在离子交换时也起非常重要的作用,能让盖板10的网络更加紧密,但如果含量过高,盖板10较难熔化。因此,本技术合适的al2o3的含量为22%-32%质量份数的al2o3。

37.其中,cao可以提高盖板10的化学稳定性和机械强度,具有降低高温粘度、增加低温粘度的作用,使盖板10材料的融化更容易。因此,本技术合适的cao的含量为18%-26%质量份数的cao。

38.其中,mgo能在不降低应变点的情况下降低高温粘度,使盖板10材料易于熔化,因此有利于盖板10材料的熔制,能够提高盖板10材料的稳定性。因此,本技术合适的mgo的含量为7%-12%质量份数的mgo。

39.其中,fe2o3能提高盖板10的熔制效率,fe2o3在1300℃的温度条件下会离解,增大熔制过程的氧气气氛,提高盖板10的熔制效率,但过多的铁会对玻璃色相产生影响,因此本技术合适的fe2o3的含量为0.2%-5%质量份数的fe2o3。

40.其中,cr2o3为价电子的接收者,使盖板10结构中局部能力产生变化引起自身核化,起到促进盖板10材料内部微观核化的作用,因此本技术合适的cr2o3的含量为0.1%-3%质量份数的cr2o3。

41.其中,tio2是主要成核牵引剂,在初成核阶段促进材料核化亚稳态形成,并降低盖板10材料的热膨胀系数,因此本技术合适的tio2的含量为7%-13%质量份数的tio2。

42.其中,p2o5能够促进针状晶到棒状晶体的变化,提高材料的极化性能,在材料内部产生内应力,增加材料的力学性能;抑制铁离子在盖板10中的着色效果,因此本技术合适的p2o5的含量为5%-10%质量份数的p2o5。

43.其中,锌元素处于网络空间中间,对周围硅氧四面体起积聚作用,改善盖板10的杨氏模量,提高盖板10稳定性,增加离子交换速度和深度。因此,本技术合适的zno的含量为2.2%-4.5%质量份数的zno。

44.步骤s2:在第一胚体形成后,在烧结炉中引入第二助剂并按照第二预设条件在烧结炉中烧结得到第二胚体。

45.具体的,第二助剂包括sic、geo2、pbo和cdo中的至少一种。第二助剂用于加强单相氮氧化铝透明陶瓷颗粒朝复合相结晶,使得对第一胚体烧结后形成的第二胚体包含尖晶石

晶相的氮氧化铝透明陶瓷颗粒。

46.其中,第二预设条件包括第二烧结升温速率、第二烧结温度和第二烧结时间,第二烧结升温速率为300℃/min-400℃/min,第二烧结温度为850℃-900℃,第二烧结时间为0.8h-1.2h。本技术中,第二烧结升温速率为350℃/h,第二烧结温度为850℃,第二烧结时间为1h。

47.步骤s3:按照第三预设条件对第二胚体进行烧结,然后打磨抛光。

48.具体的,在第二胚体形成后,按照第三预设条件对第二胚体继续烧结,且利用颗粒重排和气孔填充实现烧结结构致密化,保证其光学透过率。其中,第三预设条件包括第三烧结温度和第三烧结时间,第三烧结温度为100℃-120℃,第三烧结时间为1.5h-2.5h。本技术中,第三烧结温度为112℃,第三烧结时间为2h。

49.然后将烧结后形成的包含尖晶石晶相的氮氧化铝透明陶瓷进行打磨抛光等工序得到盖板基板,进一步可通过涂覆光学层即可得到本技术的盖板10。

50.其中,在整个烧结过程中,烧结炉内的压力为45kpa-78kpa,具体可根据烧结炉的类型确定。

51.具体的,通过本技术提供的盖板10的制备方法,得到的氮氧化铝透明陶瓷中尖晶石晶相的结晶度为70%-85%,使得氮氧化铝透明陶瓷盖板10具有优良的热物理性能,进而使得盖板10可以实现3d热弯成型。

52.具体的,通过本技术提供的盖板10的制备方法,得到的氮氧化铝透明陶瓷中尖晶石晶相的晶体尺寸为15nm-50nm。具体的,晶体尺寸与材料光学透过率强相关,盖板10材料光学透过率要达到要求,故需求氮氧化铝透明陶瓷中的晶体尺寸远小于可见波波长(340nm),且晶体晶球尺寸越稳定,盖板10的光学透过率越优。另外,晶体尺寸与结晶度有关,要保证氮氧化铝透明陶瓷的结晶度在规格值范围内,需求晶体尺寸不大于50nm。进一步,晶体尺寸与材料力学性能和化学稳定性有关,盖板10作为显示面板100的最外层,抗冲击性能尤为重要,为了保证盖板10宏观的力学性能,要求晶体尺寸不得小于15nm。因此,优选的氮氧化铝透明陶瓷中尖晶石晶相的晶体尺寸为20nm-30nm,以更好地满足氮氧化铝透明陶瓷结晶度和盖板10的力学性能的要求。

53.具体的,通过本技术提供的盖板10的制备方法,制成的盖板10的厚度可以做薄至0.2mm-0.8mm,且氮氧化铝透明陶瓷基板的光学透过率大于85%,通过进一步在氮氧化铝透明陶瓷基板上涂覆光学层,制成的盖板10的光学透过率大于90.5%,能够满足显示面板100中的盖板10对厚度和光学透过率的要求。

54.具体的,通过本技术提供的盖板10的制备方法,制成的盖板10的体积密度为2.85g/cm

3-4.0g/cm3。具体的,盖板10的密度值一般来说取决于其总的组成成分,在烧结过程中,盖板10的密度变化范围较大,为稳定盖板10内部结构和宏观性能,设定盖板10的密度在2.85g/cm

3-4.0g/cm3之间小范围波动,但最优选密度值是3.6,在这个密度值下,盖板10的3d热弯的处理加工成本最低。

55.具体的,通过本技术提供的盖板10的制备方法,制成的盖板10的硬度为170gpa-200gpa。具体的,硬度为材料的固有属性,与其结构和成分添加相关,盖板10要求硬度不得低于5h(铅笔硬度),因盖板10要做强化工艺,因此对盖板10材料的硬度要求仅需不低于170gpa即可,但考虑到3d热弯加工工艺,因此设定硬度最大值不可大于200gpa,以便于盖板

10的3d热弯且减小加工成本。

56.具体的,通过本技术提供的盖板10的制备方法,制成的盖板10的介电常数为9.0-9.6。因此具有良好的绝缘能力。

57.具体的,通过本技术提供的盖板10的制备方法,制成的盖板10的介电损耗允许值为0.001-0.002。具体的,介电损耗愈小,盖板10的质量愈好,绝缘性能也愈好。若介电损耗过大,则显示面板100在工作时盖板10的温度将升得过高,这将加速盖板10的热分解与老化,影响产品寿命。

58.具体的,本技术提供的盖板10的制备方法通过限定组合粉体的特定组分和含量范围,并控制烧结温度、烧结时间以及烧结压力,使得由该方法制备的盖板10在兼具硬度和机械性能的前提下,实现盖板10的3d热弯成型。

59.在一实施例中,参见图4,图4是是本技术提供的显示面板的另一实施例沿a-a线的局部剖视图。盖板10包括主体11和设置于主体11表面的光学层12。其中,主体11的材料包括氮氧化铝透明陶瓷,主体11的光学透过率大于85%,而一般盖板10的光学透过率要求为大于90.5%,本技术通过在主体11表面设置光学层12,使得盖板10的光学透过率大于90.5%。本实施例中,光学层12设置于主体11背离屏体20的表面,光学层可以为ar涂层。具体的,ar涂层为玻璃表面多层防反射(ar)涂层技术,具有降低反射光以及防炫目等功能,通过匹配ar涂层的折射率和厚度,使光波在ar涂层中产生多光束干涉,例如,上表面相消干涉,下表面相长干涉,增加有用光的出射,减少干扰光的反射,增加对比度,进而使得盖板10的光学透过率大于90.5%。

60.在申请中,光学层12为单面ar涂层,设置于主体11背离屏体20的表面,且光学层12为单面三层ar涂层(如,ito sio2 tio2),以增加盖板10的光学透过率。

61.区别于现有技术,本技术提供的显示面板100、盖板10及盖板10的制备方法,盖板10包括主体11,且主体11的材料包括氮氧化铝透明陶瓷,且氮氧化铝透明陶瓷的晶相结构包括尖晶石晶相,从而在保证硬度和机械性能的前提下,实现盖板10的3d热弯成型。

62.以上所述仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。