显示基板及其修补方法

【技术领域】

1.本发明涉及显示修补技术领域,特别涉及一种显示基板及其修补方法。

背景技术:

2.mini/micro led显示技术具有高性能、高亮度、高发光效率及低工耗等特性,是显示行业发展新趋势,随著产品规格要求及显示品味提升,产品暗亮点规格卡控显得十分重要。

3.在直下式光源设置的微发光显示面板制备过程中,因led芯片和驱动基板电路绑定不良或驱动基板上的缺陷会导致led芯片无法正常发光,进而出现暗点等显示不良;当有暗点存在时,会影响显示画面的色彩呈现、进而影响顾客购买的意愿。因此当检测出上述不良时,需要在该微发光显示面板出厂前对其进行修复,利用修补方式来改善提升显示效果,进而提高产品的良率。

技术实现要素:

4.有鉴于此,本发明实施例提供了一种显示基板及其修补方法,用于修补暗点带来的显示不良现象,提升终端产品的显示效果。

5.第一方面,本发明提供一种显示基板,其特征在于,包括:驱动基板;

6.阵列排布的多个第一发光芯片和至少一个异常发光芯片,所述第一发光芯片和所述异常发光芯片分别与所述驱动基板电连接;

7.所述第一发光芯片包括与所述异常发光芯片相邻设置的第一子发光芯片,所述第一子发光芯片的显示颜色与所述异常发光芯片的显示颜色相同;

8.修补导光件,设置在所述显示基板出光方向上,同一所述修补导光件覆盖相邻设置的所述异常发光芯片和至少部分所述第一子发光芯片。

9.进一步地,所述修补导光件覆盖所述异常发光芯片和与其相邻设置的至少两个所述第一子发光芯片。

10.进一步地,所述修补导光件采用含有散射粒子的有机透明材料制备。

11.进一步地,所述修补导光件的光透过率大于等于90%。

12.进一步地,,所述显示基板包括位于所述修补导光件靠近所述驱动基板侧的封装层,所述修补导光件的折射率小于所述封装层。

13.进一步地,所述显示基板还包括反光遮挡部,所述反光遮挡部包括设置在相邻的所述第一发光芯片间的第一遮挡部和/或设置在所述第一发光芯片与所述异常发光芯片间的第二遮挡部;沿所述显示基板出光方向上,所述第一遮挡部高度大于所述第二遮挡部高度。

14.进一步地,所述第一发光芯片包括第一颜色发光芯片、第二颜色发光颜色芯片和第三颜色发光芯片;所述第一子发光芯片为所述第一颜色发光芯片、所述第二颜色发光芯片和所述第三颜色发光芯片中的任一种。

15.进一步地,所述第一发光芯片的显示颜色为白色或蓝色;所述显示基板包括多个显示分区,同一所述修补导光件覆盖位于所述同一分区内相邻设置的所述异常发光芯片和所述第一子发光芯片。

16.进一步地,所述第一发光芯片和/或所述异常显示芯片包括迷你led或微led.

17.第二方面,本发明还提供一种显示基板的修补方法,其特征在于,

18.包括如下步骤:

19.对所述显示基板进行电性测试及点灯测试,标记异常发光芯片位置;

20.对异常区域中第一子发光芯片和所述异常发光芯片间的反光遮挡部进行打薄,所述异常区域的范围包括所述异常发光芯片和至少部分所述第一子发光芯片;

21.在所述异常区域上方点涂导光胶或贴合导光贴片形成修补导光件。

22.本发明实施例提供的显示基板及其修补方法,通过在异常发光芯片上方设置修补导光件,将与修补导光件相邻设置的第一子发光芯片发出的光线经过修补导光件传到扩散至异常发光芯片对应位置,由于第一子发光芯片的发光颜色与异常发光芯片的发光颜色相同,因此可以利用第一子发光芯片发出的光线对异常发光芯片处的暗点进行光线补偿,弱化或消除暗点问题,进而提升显示基板的整体发光均匀性,改善存在缺陷发光芯片的显示基板的视觉显示效果,进而提高产品的良率。

【附图说明】

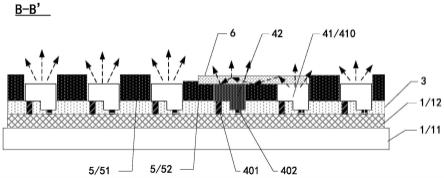

23.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

24.图1为本发明实施提供的显示基板含未修补暗点时的俯视示意图;

25.图2为图1所示显示基板沿aa’向的一种截面结构示意图;

26.图3为本发明实施例提供的显示基板含已修补暗点时的俯视示意图;

27.图4为图3所示显示基板沿bb’向的一种截面结构示意图;

28.图5为图3所示显示基板沿bb’向的又一种截面结构示意图;

29.图6为本发明实施例提供的又一种显示基板含已修补暗点时的俯视示意图;

30.图7为本发明实施例提供的又一种显示基板含已修补暗点时的俯视示意图;

31.图8为本发明实施例提供的又一种显示基板含已修补暗点时的俯视示意图;

32.图9为图8所示显示基板沿cc’向的一种截面结构示意图;

33.图10为本发明实施例提供的一种显示装置的俯视示意图。

【具体实施方式】

34.为了更好的理解本发明的技术方案,下面结合附图对本发明实施例进行详细描述。

35.应当明确,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

36.在本发明实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制

本发明。在本发明实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

37.应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

38.对于次毫米发光二极管或微发光二极管的发光装置而言,由于次毫米发光二极管或微发光二极管的边长尺寸相当小(例如小于200微米或更小),当发现故障而产生亮度异常时,要对这么小尺寸的发光二极管进行修补或更换,基本上相当困难。现有技术中显示面板的亮度恢复方法是使用激光将短路区域的杂质清除,但该方式会损伤缺陷点周边显示区域。

39.本发明提供一种显示基板以及显示基板的修复方法,属于显示基板亮点不良修复技术领域,其可用于解决现有的显示基板产生的暗点问题。

40.本发明实施例提供了一种显示基板,图1为本发明实施提供的显示基板含未修补暗点时的俯视示意图;图2为图1所示显示基板沿aa’向的一种截面结构示意图;图3为本发明实施例提供的显示基板含已修补暗点时的俯视示意图;图4为图3所示显示基板沿bb’向的一种截面结构示意图;如图1~4所示,一种显示基板100,包括驱动基板1和阵列排布的多个发光芯片4,发光芯片4包括第一发光芯片41和至少一个异常发光芯片42,第一发光芯片41和异常发光芯片42分别与驱动基板1电连接;第一发光芯片41包括与异常发光芯片42相邻设置的第一子发光芯片410,第一子发光芯片410的显示颜色与异常发光芯片42的显示颜色相同;修补导光件6,在显示基板100出光方向上,同一修补导光件6覆盖相邻设置的异常发光芯片42和至少部分第一子发光芯片410。

41.具体地,请继续参与图1~4,显示基板100包括驱动基板1和阵列排布的多个发光芯片4,发光芯片4与驱动基板1电连接、并在接收由驱动芯片2传输来的驱动信号控制下发光或关闭;需要说明的是,显示基板100可以为micro显示面板、mini显示面板、mini背光模组等,驱动基板1可以为低温薄膜类驱动基板、氧化半导体类驱动基板、非晶硅类驱动基板等,发光芯片4可以为迷你led或微led,例如:micro led、mini led。驱动基板1包括衬底基板11和驱动电路层12,驱动电路层12包括开关控制电路(图中未示出),发光芯片4通过焊盘401/402与开关控制电路电连接。如图1和图2所示,当发光芯片4与其电连接的开光控制电路出现线路异常、或发光芯片4与开关控制电路绑定异常、亦或发光芯片4本身存在性能故障时,第一发光芯片41(也即为正常发光芯片4)所在区域正常发光,异常发光芯片42所在区域因不发光而呈现暗点,影响整个显示基板100的视觉显示效果,不能通过出厂良率检测。为修补该暗点,如图3和图4所示,本发明实施例提供的修补后的显示基板100中,通过设置修补导光件6,在显示基板100出光方向,将修补导光件6直接覆盖在异常发光芯片42和与异常发光芯片42相邻的、具有相同发光颜色的第一子发光芯片410上方;利用第一子发光芯片410发出的光线、并经修补导光件6的光线引导传至异常发光芯片42所在位置,进行异常显示区域亮度补偿,模糊掉暗点处的视觉显示差异度。需要说明的是,修补导光件6可以完全覆盖与异常发光芯片42相邻的第一子发光芯片410,也可以是部分覆盖的第一子发光芯片410。如此设置,由于第一子发光芯片410的发光颜色与异常发光芯片42的发光颜色相同,利用第一子发光芯片410发出的光线对异常发光芯片42处的暗点进行光线补偿不存在色差问

题,弱化或消除暗点问题,进而提升显示基板100的整体发光均匀性,改善存在缺陷发光芯片4的显示基板100的视觉显示效果,进而提高产品的良率。

42.可选地,修补导光件6采用含有散射粒子的有机透明材料制备;由于修补导光件6不仅需要将第一子发光芯片410发出的光线传导至异常发光芯片42所在区域出射,同时还要保障部分光线能从第一子发光芯片410自身区域上方出射,因此修补导光件6需要采用光透性材料制备。通过在该透明材料中掺杂散射粒子,利用散射粒子对第一子发光芯片410发射的光线进行多次折射、反射,实现对异常发光芯片42处光线的补偿,同时弱化第一子发光芯片410处的亮度,实现暗点局部区域亮度的模糊化,进而呈现较为均匀的视觉亮度效果。进一步地,修补导光件6可以通过点涂导光胶或贴合导光贴片形成,当采用点涂导光胶的方式时,需通过加热或紫外照射后固化。

43.进一步可选地,修补导光件6的光透过率大于等于90%。由于修补导光件6设置在发光芯片4的出光侧,为避免修补导光件6对发光芯片4光效能的折损,优选修补导光件6的光透过率大于等于90%。

44.进一步可选地,显示基板100包括位于修补导光件6靠近驱动基板1侧的封装层3,修补导光件6的折射率小于封装层3。

45.具体地,请继续参阅图3和图4,显示基板100包括封装层3,在实现发光芯片4与驱动基板1绑定连接后,设置封装层3不仅可以加强绑定的牢靠性,还可以隔绝外部水、氧等介质进入驱动电路层12内部对其造成损伤;当对异常发光芯片42进行修补后,修补导光件6与封装层3相邻设置,通过设置修补导光件6的折射率小于封装层3,可以提升第一子发光芯片410被扩散的光线能最大限度的从显示基板100出光侧方向出射,提高光线的利用率。

46.可选地,请继续参阅图3和图4,显示基板100还包括反光遮挡部5,反光遮挡部5包括设置在相邻的第一发光芯片41间的第一遮挡部51和设置在第一发光芯片41与异常发光芯片42间的第二遮挡部52;沿显示基板100出光方向上,第一遮挡部51高度大于第二遮挡部52高度。

47.具体地,如图3和图4所示,在相邻设置的第一发光芯片41间、或第一发光芯片41与异常发光芯片42间设置反光遮挡部5,可以避免相邻的发光芯片4所出射光线互相串扰,尤其是当相邻的发光芯片4所发射光线的颜色不同时,可以提升显示基板的对比度。此外,由于驱动基板1中含有众多金属走线,在非设置发光芯片4的区域设置反光遮挡部5,可以避免内部的金属走线和器件被人眼观测到。另外,当反光遮挡部5具有反光特性时,不仅可以提升正面出射光线强度,还可避免发光芯片4的光线向下传递到驱动基板1内部的开关控制器件上,对其性能造成影响。第一发光芯片41间包括第一遮挡部51,第一发光芯片41和异常发光芯片42间包括第二遮挡部52,沿显示基板100出光方向上,第一遮挡部51的高度大于第二第二遮挡部52的高度。在对异常发光芯片42处的暗点修复时,需要将周围正常发光的第一发光芯片41的光线通过修补导光件6引导过来,为避免第二遮挡部52对光线的遮挡,需要将第二遮挡部52的高度磨低;另外磨低第二遮挡部52也便于安置修补导光件6,避免因修补导光件6的引入而增加整个显示基板100的厚度。

48.需要说明的时,在修补中,可以将第二遮挡部52完全移除,也可仅去除第二遮挡部52的部分高度,本技术不对此进行限制。

49.进一步可选地,图5为图3所示显示基板沿bb’向的又一种截面结构示意图;图5所

示,显示基板100包括第三遮挡部53,第三遮挡部53设置在修补导光件6上方、且位于第一发光芯片41和异常发光芯片42之间,第三遮挡部53在驱动基板1上的正投影与第二遮挡部52的投影交叠。通过设置第三遮挡部53,可以避免相邻的发光芯片4所出射光线互相串扰,尤其是当相邻的发光芯片4所发射光线的颜色不同时。此外,由于驱动基板1中含有众多金属类走线,通过在非设置发光芯片4的区域设置挡光结构,可以避免内部的金属走线和器件被人眼观测到。具体地,第三遮挡部53的材质可以与第一遮挡部51或第二遮挡部52相同,也可以为单独涂敷或贴敷的遮光膜。

50.可选地,图6为本发明实施例提供的又一种显示基板含已修补暗点时的俯视示意图;如图6所示,修补导光件6覆盖异常发光芯片42和与其相邻设置的至少两个第一子发光芯片410。

51.具体地,请继续参阅图6,同一修补导光件6覆盖1个异常发光芯片42和环绕其周围设置的4个第一子发光芯片410,在其他情形下,覆盖的第一子发光芯片410的数量还可以为6个、8个等,通过在异常发光芯片42周围均匀、对称设置对其补光的第一子发光芯片410,可以实现对异常发光芯片42区更均匀的补光和暗点模糊效果。

52.可选地,图7为本发明实施例提供的又一种显示基板含已修补暗点时的俯视示意图;如图7所示,第一发光芯片41的显示颜色为白色或蓝色;显示基板100包括多个显示分区10,同一修补导光件6覆盖位于同一分区内相邻设置的异常发光芯片42和第一子发光芯片410。

53.具体地,请继续参阅图7,显示基板100为mini led背光模组,第一发光芯片41为白色或蓝色led,当为蓝色led芯片时,显示基板100中还包括设置在第一发光芯片41出光侧方向上的量子点层或荧光层(图中未示出),通过蓝色led芯片搭配量子点层实现正面白光出射。显示基板100中包括多个显示分区10,每个显示分区10内包括6个第一发光芯片41,当某一显示分区10内存在异常发光芯片42时,通过利用同一显示分区10内部的第一子发光芯片410对其进行补光,可以保障显示分区10的正常local dimming效果。需要说明的,图7中示出的一个显示分区10含6个发光芯片4仅是一种示例,在其他实施例中,显示分区10中的发光芯片4数量可以根据实际需求进行调整,如图6,一个显示分区10可以含9个发光芯片4。

54.可选地,图8为本发明实施例提供的又一种显示基板含已修补暗点时的俯视示意图;图9为图8所示显示基板沿cc’向的一种截面结构示意图;第一发光芯片41包括第一颜色发光芯片411、第二颜色发光芯片412和第三颜色发光芯片413;第一子发光芯片410为第一颜色发光芯片411、第二颜色发光芯片412和第三颜色发光芯片413中的任一种。

55.具体地,请继续参阅图8和图9,显示基板100为micro led显示面板,其包括红色发光芯片411、蓝色发光芯片412和绿色发光芯片413,红色发光芯片411、蓝色发光芯片412和绿色发光芯片413呈条状交替排布,异常发光芯片42可以为红色发光芯片411、蓝色发光芯片412和绿色发光芯片413中的任意一种,当进行暗点修补时,可以利用与该异常发光芯片42同行、或同列相邻设置的相同发光颜色的第一子发光芯片410进行补光。也即,当异常发光芯片42位于红色发光芯片列时,可以利用其上下位置处的红色第一子发光芯片411进行补光,当异常发光芯片42位于蓝色发光芯片列时,可以利用其上下位置处的蓝色第一子发光芯片412进行补光,当异常发光芯片42位于绿色发光芯片列时,可以利用其上下位置处的绿色第一子发光芯片413进行补光。

56.本发明实施例中显示基板100的修补方法可以采用以下步骤:

57.1)对显示基板100进行电性测试及点灯测试,标记异常发光芯片42位置;2)对异常发光芯片42所在异常区域进行打磨,削薄相邻第一发光芯片41和异常发光芯片42间的反光遮挡部5,异常区域覆盖异常发光芯片42和其相邻的至少一个第一子发光芯片410尺寸;

58.3)对打磨后的失效发光芯片4区域和第一子发光芯片410上方进行点涂导光胶或打印贴合导光贴片,并利用加热或紫外照射固化。

59.进一步地,显示基板100的修补方法还可以包括:在修补导光件6形成后,在异常发光芯片42和第一子发光芯片410间设置第三遮挡部53,第三遮挡部53位于修补导光件6出光侧上方。

60.相应的,本发明实施例还提供了一种显示装置200,参考图10,图10为本发明实施例提供的一种显示装置的结构示意图。显示装置200包括上述任一项实施例中介绍的显示基板100。本发明所提供的拼接显示装置200可以为液晶显示器、micro/mini led显示器,等离子显示器、背投影显示器等任意一种。

61.本发明实施例提供的显示基板和显示装置,通过在异常发光芯片上方设置修补导光件,将与修补导光件相邻设置的第一子发光芯片发出的光线经过修补导光件传到扩散至异常发光芯片对应位置,由于第一子发光芯片的发光颜色与异常发光芯片的发光颜色相同,因此可以利用第一子发光芯片发出的光线对异常发光芯片处的暗点进行光线补偿,弱化或消除暗点问题,进而提升显示基板的整体发光均匀性,改善存在缺陷发光芯片的显示基板的视觉显示效果,进而提高产品的良率。

62.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明保护的范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。