1.本发明属于电阻应变式压力传感器制造领域,涉及一种硅基薄膜压敏元件及其制备方法。

背景技术:

2.随着技术的发展,航空、航天及石油化工等领域对压力敏感元件的性能要求越来越高,特别是在恶劣环境下的应用,提出了耐高温、高可靠、低温漂、小型化等的需求。然而,现有压力传感器并不能满足上述要求,例如现有金属基薄膜压敏元件以金属弹性材料为基底,每个压敏元件都需要单独制备,导致弹性元件尺寸大(尺寸一般在φ7~φ20,),灵敏度较低(输出在1.5mv/v左右),因而无法做到小尺寸、批量生产,也无法标准化封装,不利于降低制备成本。另外,硅压阻敏感元件的硅压阻电阻由掺杂方法制作得到,这使得由此制得的压敏元件的电阻值容易受到温度的影响,且影响特别大,导致温漂输出过大,温漂达到0.3%fs/℃,同时,硅压阻敏感元件的生产工序繁多,工艺复杂,生产环境要求苛刻,容易造成性能和成品率达不到预期,甚至导致批次性的报废。因此,如何获得一种尺寸小、灵敏度高、温漂低、制造简单的压敏元件,并提高压敏元件的生产效率和品质,这对于更好的满足航空、航天及石油化工等领域对压力敏感元件的性能要求具有重要意义。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,提供一种尺寸小、灵敏度高、温漂低、稳定性高的硅基薄膜压敏元件,还提供了一种工艺简单、对制备条件要求低、制备成本低、生产效率高的硅基薄膜压敏元件的制备方法。

4.为解决上述技术问题,本发明采用的技术方案是:

5.一种硅基薄膜压敏元件,所述硅基薄膜压敏元件包括硅杯和封装板,所述硅杯包括第一表面和第二表面;所述第一表面上沉积有绝缘层,所述绝缘层上沉积有应变电阻,所述应变电阻上沉积有焊盘和保护层;所述第二表面上设有凹槽,所述凹槽在第一表面上的投影区域为应变电阻;所述第二表面与封装板密封连接,形成密封腔。

6.上述的硅基薄膜压敏元件,进一步改进的,所述绝缘层的材料为氧化硅、氧化铝或氮化硅;所述绝缘层的厚度为1μm~10μm。

7.上述的硅基薄膜压敏元件,进一步改进的,所述应变电阻的数量至少4个;所述应变电阻的材料为nicr或tion;所述应变电阻的厚度为50nm~500nm。

8.上述的硅基薄膜压敏元件,进一步改进的,所述焊盘的材料为金、铂、镍或铝中的至少一种。

9.上述的硅基薄膜压敏元件,进一步改进的,所述保护层的材料为氧化硅、氧化铝或氮化硅;所述保护层的厚度为100nm~500nm。

10.上述的硅基薄膜压敏元件,进一步改进的,所述封装板的材料为玻璃。

11.作为一个总的技术构思,本发明还提供了一种硅基薄膜压敏元件的制备方法,包

括以下步骤:

12.(1)对硅片进行预处理;

13.(2)在硅片的第一表面沉积绝缘层;

14.(3)在绝缘层表面沉积电阻薄膜;

15.(4)在电阻薄膜表面涂覆光刻胶,形成应变电阻图形;

16.(5)去除绝缘层表面除应变电阻图形外的电阻薄膜和电阻薄膜上的光刻胶,形成应变电阻;

17.(6)在绝缘层表面涂覆光刻胶,形成焊盘图形;

18.(7)在绝缘层表面沉积焊盘材料薄膜,使焊盘与应变电阻连接;

19.(8)去除绝缘层除焊盘图形外的焊盘薄膜和光刻胶,形成焊盘;

20.(9)在焊盘表面沉积光刻胶,形成保护层图形;

21.(10)在绝缘层、应变电阻和焊盘表面沉积保护层薄膜;

22.(11)去除焊盘表面的光刻胶和保护层材料薄膜,形成保护层;

23.(12)在硅片的第二表面制备凹槽,使凹槽在第一表面上的投影区域为应变电阻;

24.(13)将硅片的第二表面与封装板密封连接,形成密封腔,得到含有多个硅基薄膜压敏元件的硅片。

25.上述的制备方法,进一步改进的,还包括以下步骤:对含有多个硅基薄膜压敏元件的硅片进行划片,得到多个硅基薄膜压敏元件。

26.上述的制备方法,进一步改进的,所述(1)中,所述预处理为依次采用丙酮、无水乙醇对硅片表面进行清洗;

27.所述(2)中,采用cvd法或pvd法在硅片的第一表面沉积绝缘层;

28.所述(3)中,采用pvd法在绝缘层表面沉积电阻薄膜;

29.所述(5)中,采用刻蚀方法去除绝缘层表面除应变电阻图形外的电阻薄膜;所述刻蚀方法包括湿法腐蚀工艺或干法腐蚀工艺;

30.所述(7)中,采用pvd法在绝缘层表面沉积焊盘;

31.所述(10)中,采用pvd法在绝缘层、应变电阻和焊盘表面沉积保护层。

32.上述的制备方法,进一步改进的,所述硅基薄膜压敏元件包括硅杯和封装板,所述硅杯包括第一表面和第二表面;所述第一表面上沉积有绝缘层,所述绝缘层上沉积有应变电阻,所述应变电阻上沉积有焊盘和保护层;所述第二表面上设有凹槽,所述凹槽在第一表面上的投影区域为应变电阻;所述第二表面与封装板密封连接,形成密封腔。

33.上述的制备方法,进一步改进的,所述绝缘层的材料为氧化硅、氧化铝或氮化硅;所述绝缘层的厚度为1μm~10μm。

34.上述的制备方法,进一步改进的,所述应变电阻的数量至少4个;所述应变电阻的材料为nicr或tion;所述应变电阻的厚度为50nm~500nm。

35.上述的制备方法,进一步改进的,所述焊盘的材料为金、铂、镍或铝中的至少一种。

36.上述的硅基薄膜压敏元件,进一步改进的,所述保护层的材料为氧化硅、氧化铝或氮化硅;所述保护层的厚度为100nm~500nm。

37.上述的制备方法,进一步改进的,所述封装板的材料为玻璃。

38.与现有技术相比,本发明的优点在于:

39.(1)针对现有压力传感器不能同时满足耐高温、高可靠、低温漂、小型化等性能要求的缺陷,本发明中创造性的提出了一种硅基薄膜压敏元件,以硅杯为衬底,有利于制备小型化的压力传感器,与此同时,直接在硅杯上沉积在绝缘层、应变电阻、焊盘和保护层,并利用封装板对硅杯表面的凹槽进行密封形成密封腔,由此构建得到硅基薄膜压敏元件。由于应变电阻是直接沉积得到,且电阻温度系数低,因而应变电阻的电阻值不会随温度变化而产生较大的波动,有利于降低温漂输出,以及有利于提高薄膜压敏元件的稳定性,基于此,待测流体引压至薄膜压敏元件上,薄膜压敏元件感受压力后引起电阻变化,通过惠斯通电桥转换成电压信号输出,实现从压力值到可检测电信号的转换,完成压力的测量。本发明硅基薄膜压敏元件,具有耐高温性能优异、在恶劣环境下可靠性高、检测精度高、检测灵敏性好、稳定性好等优点,是一种性能优异的新型薄膜压敏元件,因而能够满足航空、航天及石油化工等领域的性能要求,使用价值高,应用前景好。

40.(2)针对现有制备方法存在的难以制备耐高温、高可靠、低温漂、小型化的压力传感器的缺陷,本发明中创造性的提出了一种硅基薄膜压敏元件的制备方法,以硅片作为薄膜压敏元件的衬底,直接在硅片表面沉积绝缘层、应变电阻、焊盘和保护层,即可制备得到耐高温性能优异、在恶劣环境下可靠性高、检测精度高、检测灵敏性好、稳定性好的薄膜压敏元件,而且以硅片作为薄膜压敏元件的衬底,能够在一片硅片上同时形成多个小尺寸硅基薄膜压敏元件,在确保薄膜压敏元件具有优异性能的前提下也能够实现小型化、批量化生产,不仅生产效率更高,且品质更好。与常规制备方法相比,本发明制备方法,结合了硅压阻敏感元件和金属基薄膜压敏元件的优势,既兼容了硅基半导体的大批量制造工艺技术优势,又省去了离子注入、硅压阻刻蚀和高温热处理等工艺技术要求高、质量难控制的工序,简化了整体制造工艺,同时,又具有金属基薄膜压敏元件的低温漂和高稳定特性,具有工艺简单、对制备条件要求低、制备成本低、生产效率高等优点,适合于批量化制备小尺寸的薄膜压敏元件,且有利于实现薄膜压敏元件的批量封装,在确保薄膜压敏元件具有优异性能的前提下也有利于提高其成品率。

41.(3)本发明硅基薄膜压敏元件的制备方法中,采用cvd或pvd方法在硅片表面制备绝缘层,且绝缘层的材料可以是氧化硅、氧化铝或氮化硅,旨在隔离应变电阻与硅基底之间的导通,且为了获得更好的防止导通效果,进一步优化了绝缘层的厚度为1μm~10μm。采用pvd方法在绝缘层表面制备电阻薄膜,并利用光刻工艺形成应变电阻,有利于降低温漂输出,以及有利于将压力信号转换为方便检测的电信号输出,从而有利于获得性能优异的硅基薄膜压敏元件,且为了确保薄膜压敏元件具有更好的检测精度、灵敏度和稳定系,电阻薄膜的材料可以是镍铬、氮氧化钛,同时还进一步优化了应变电阻的厚度为50nm~500nm。采用pvd方法在应变电阻上制备焊盘,引出应变电阻感受压力后输出的电信号,同时为了提高输出的可靠性,本发明中还优化了焊盘的材料为金、铂、镍或铝。采用pvd法在绝缘层、应变电阻和焊盘表面沉积保护层,能够将应变电阻与大气环境隔离,保护应变电阻不受大气污染和环境干扰,同时为了提升保护效果,以使应变电阻的在恶劣环境下的可靠性,还优化了保护层的材料为氧化硅、氧化铝或氮化硅,厚度在100nm~500nm。

附图说明

42.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例

中的附图,对本发明实施例中的技术方案进行清楚、完整的描述。

43.图1为本发明硅基薄膜压敏元件的截面结构示意图。

44.图2为本发明硅基薄膜压敏元件的表面结构示意图。

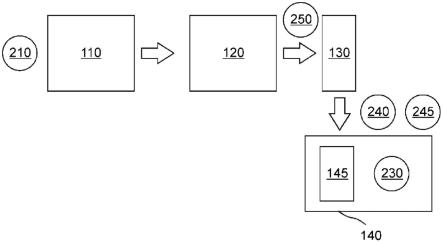

45.图3a~3i为本发明硅基薄膜压敏元件的制备工艺流程图。

46.图例说明:

47.11、绝缘层;12、电阻薄膜;13、应变电阻;14、焊盘;15、保护层;21、硅片;22、凹槽;23、封装板;31、光刻胶应变电阻图形;32、光刻胶焊盘图形;33、焊盘材料薄膜;34、光刻胶保护层图形;35、保护层材料薄膜。

具体实施方式

48.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

49.实施例

50.现有用于压力传感器存在不能同时满足耐高温、高可靠、低温漂、小型化等性能要求的缺陷,基于此,本发明中提出了一种硅基薄膜压敏元件,以硅杯为衬底,有利于制备小型化的压力传感器,与此同时,直接在硅杯上沉积在绝缘层、应变电阻、焊盘和保护层,并利用封装板对硅杯表面的凹槽进行密封形成密封腔,由此构建得到薄膜压敏元件中由于应变电阻是直接沉积得到,因而应变电阻的电阻值不会随温度变化而产生较大的波动,有利于降低温漂输出,以及有利于提高薄膜压敏元件的稳定性,基于此,待测流体引压至薄膜压敏元件上,薄膜压敏元件感受压力后引起电阻变化,通过惠斯通电桥转换成电压信号输出,实现从压力值到可检测电信号的转换,完成压力的测量。本发明硅基薄膜压敏元件,具有耐高温性能优异、在恶劣环境下可靠性高、检测精度高、检测灵敏性好、稳定性好等优点,是一种性能优异的新型薄膜压敏元件,因而能够满足航空、航天及石油化工等领域的性能要求,使用价值高,应用前景好。

51.为了更好的理解本发明技术方案的创新所在,作为本发明技术方案中的其中一个案例,如图1和图2所示所涉及的硅基薄膜压敏元件,包括硅杯21和封装板23,硅杯21包括第一表面和第二表面,在硅杯21的第一表面上沉积有绝缘层11,在绝缘层11上沉积应变电阻13,在应变电阻13上沉积有焊盘14和保护层15,同时在硅杯21的第二表面上设有凹槽22,该凹槽22在第一表面上的投影区域为应变电阻13,且硅杯21的第二表面与封装板23密封连接,形成密封腔。

52.本实施例中,绝缘层的材料为氧化硅,厚度为2μm;

53.本实施例中,应变电阻的数量至少4个,应变电阻的材料为nicr,厚度为100nm;

54.本实施例中,焊盘的材料为金;

55.本实施例中,保护层的材料为氧化硅,厚度为300nm。

56.本实施例中,采用封装板的材料为玻璃,与硅杯的第二面通过键合的方式密封连接。

57.进一步的,还提供了一种上述本实施例中的硅基薄膜压敏元件的制备方法,其制备工艺流程如图3a~3i所示,包括以下步骤:

58.(1)用丙酮、无水乙醇对硅片表面进行超声清洗5分钟,去离子水冲洗,去除表面的

沾污和颗粒等影响绝缘膜层制备的多余物。

59.(2)以sih4和n2o为反应气体,采用pecvd方法在硅片表面沉积sio2薄膜(绝缘层),厚度为2μm,反应沉积温度为400℃。

60.(3)如图3a所示,在沉积sio2薄膜后,采用磁控溅射方法在sio2薄膜表面溅射沉积镍铬电阻薄膜(电阻薄膜12),厚度为100nm。

61.(4)如图3b所示,在镍铬电阻薄膜(电阻薄膜12)表面涂覆一层光刻胶,通过光刻曝光方法,形成光刻胶应变电阻图形31,将应变电阻图形转移至镍铬电阻薄膜表面。

62.(5)如图3c所示,采用湿法刻蚀方法将除应变电阻(13)图形胶层防护以外的镍铬电阻薄膜腐蚀去除,得到压敏元件的4个应变电阻;然后用去胶剂去除应变电阻图形上的光刻胶,再用丙酮和无水乙醇清洗硅片,最后用去离子水清洗。

63.(6)如图3d所示,在硅片表面涂覆一层光刻胶,通过光刻曝光方法,形成光刻胶焊盘图形32,将焊盘图形转移至应变电阻表面。

64.(7)如图3e所示,采用磁控溅射方法在硅片表面沉积焊盘材料薄膜33(金薄膜),使焊盘与应变电阻连接。

65.(8)如图3f所示,将硅片浸泡在去胶剂中,去除步骤(6)中涂覆的光刻胶,以及步骤7中除焊盘图形以外的沉积材料(金薄膜);再用丙酮和无水乙醇清洗硅片,最后用去离子水清洗,完成焊盘14的制备。

66.(9)如图3g所示,按照步骤(6)中的操作,在硅片表面涂覆一层光刻胶,通过光刻曝光方法,形成光刻胶保护层图形34,将保护层图形转移至硅片表面,形成保护层图形。

67.(10)如图3h所示,采用磁控溅射方法在硅片表面溅射沉积保护层材料薄膜35(氧化硅薄膜),厚度为300nm。

68.(11)如图3i所示,按照步骤(8)中的操作,将硅片浸泡在去胶剂中,去除步骤(8)涂覆的光刻胶,以及步骤(10)中除的氧化硅薄膜图形以外的沉积材料(氧化硅薄膜);再用丙酮和无水乙醇清洗硅片,最后用去离子水清洗,完成保护层15的制备。

69.(12)采用硅压阻压敏元件硅杯制作方法,用湿法刻蚀工艺在硅片的另一面上制备凹槽,形成硅杯,采用键合工艺将带有凹槽的硅面与玻璃键合在一起,形成密封腔,得到含有多个硅基薄膜压敏元件的硅片。

70.(13)对含有多个硅基薄膜压敏元件的硅片进行划片,得到多个硅基薄膜压敏元件,完成对硅基薄膜压敏元件的批量生产。

71.经测试:本发明制备的硅基薄膜压敏元件的尺寸为1.2mm

×

1.2mm,灵敏度大于2mv/v,温漂不大于0.01%fs/℃,生产周期为硅压阻压敏元件的1/3,工作温度达到150℃,高于硅压阻压敏元件的使用温度(85℃)。

72.由上述结果可知,本发明硅基薄膜压敏元件,具有耐高温性能优异、在恶劣环境下可靠性高、检测精度高、检测灵敏性好、稳定性好等优点,是一种性能优异的新型薄膜压敏元件,因而能够满足航空、航天及石油化工等领域的性能要求,使用价值高,应用前景好。同时,与常规制备方法相比,本发明制备方法,结合了硅压阻敏感元件和金属基薄膜压敏元件的优势,既兼容了硅基半导体的大批量制造工艺技术优势,又省去了离子注入、硅压阻刻蚀和高温热处理等工艺技术要求高、质量难控制的工序,简化了整体制造工艺,同时,又具有金属基薄膜压敏元件的低温漂和高稳定特性,具有工艺简单、对制备条件要求低、制备成本

低、生产效率高等优点,适合于批量化制备小尺寸的薄膜压敏元件,且有利于实现薄膜压敏元件的批量封装,在确保薄膜压敏元件具有优异性能的前提下也有利于提高其成品率。

73.以上实施例仅是本发明的优选实施方式,本发明的保护范围并不仅局限于上述实施例。凡属于本发明思路下的技术方案均属于本发明的保护范围。应该指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下的改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。