1.本公开涉及一种能够根据船舶的操作条件改变桨叶螺距的可变螺距推进器,并且更具体地,涉及一种具有最佳轮毂直径比的可变螺距推进器,其中,轮毂的尺寸可以减小以具有接近固定螺距推进器(fpp)的推进效率的高效率。

背景技术:

2.推进器是通过将通过轴传递的推进发动机的动力改变为推力来推进船舶的装置。船舶推进器包括螺旋推进器、喷气推进器、桨轮和福伊特施耐德推进器等。其中,与其他类型的推进装置相比,由于螺旋推进器的高推进效率、简单结构和低制造成本,螺旋推进器被最广泛地使用。

3.螺旋推进器还可通过性能分类,例如:固定螺距推进器(fpp),其中推进器桨叶固定到连接到旋转轴的轮毂,可控螺距推进器(cpp),其中推进器桨叶可在连接到旋转轴的轮毂中移动,从而调整螺距角度,反向旋转推进器(crp),其通过使用在与前推进器相反的方向上旋转的后推进器而从前推进器恢复旋转力并将其转换成推进力等。

4.在低速船舶(诸如大型商业船舶和油轮)中,推进器效率和燃料效率是重要因素。因此,通常,能够以恒定船舶速度操作的固定螺距推进器安装在低速船舶上。

5.近来,由于各种海洋环境法规已经被加强以解决诸如环境污染的问题,因此存在这样的问题:在利用被设计用于提高燃料效率的固定螺距推进器操作船舶时,船舶不能满足各种海洋环境法规。

6.同时,在可根据船舶的操作条件改变桨叶螺距的常规可控螺距推进器的情况下,用于改变桨叶角度的设施和设备应安装在轮毂中。因此,存在如下缺点:轮毂的尺寸变得大于固定螺距推进器的轮毂的尺寸。另外,翼型件未针对特定螺距优化,因为其应以各种螺距操作。因此,常规可控螺距推进器具有的问题是其推进效率比固定螺距推进器的推进效率低4%至8%。而且,由于由可控螺距推进器的复杂处理引起的制造成本的增加,将可控螺距推进器应用于低速船舶不太有效。

7.同时,有必要改变低速船舶的操作条件以应对各种海洋环境法规并适当地操作。另外,尽管桨叶的螺距应当根据操作条件的改变而有效地改变,但存在的问题在于由于诸如单位成本的增加和推进效率的降低的缺点而不容易应用。

8.在下文中,将详细描述常规可控螺距推进器的驱动机构。

9.图1是示出了根据现有技术的可控螺距推进器的驱动机构的概念图。图2是图1中所示的可控螺距推进器的分解图。图3a至图3c是示出了桨叶的螺距由液压压力改变的关系的概念图。

10.如图1所示,可控螺距推进器10具有围绕轮毂30以相等角度安装的多个桨叶20,并且十字头31根据通过延伸到轮毂30中的液压管线供应的液压油的流动在轮毂30的纵向方向上移动。

11.十字头31具有柱结构,该柱结构具有与桨叶20的数量一样多的侧表面。作为示例,

当安装在轮毂30上的桨叶20的数量为四时,提供具有四边形棱柱结构的十字头31。而且,当桨叶20的数量为五时,十字头可具有五边形棱柱结构。

12.同时,桨叶载件23固定到桨叶柄21。在形成于桨叶载件23中的销25与十字头31匹配的状态下,十字头31通过液压压力在轮毂30的纵向方向上向前和向后移动。因此,桨叶螺距由十字头31和销25的匹配结构改变。

13.如图2所示,在与推进轴1的中心线垂直的方向(即轮毂30的纵向方向)上滑动槽33在十字头31的侧表面上形成。

14.滑动靴35定位在滑动槽33中,并且销25插入滑动靴35中。

15.在根据现有技术的可控螺距推进器10的情况下,十字头31通过液压压力沿着轮毂30的纵向方向(即推进轴1的中心线)向前和向后移动。在这种情况下,如图3a至图3c所示,滑动靴35相对于推进轴1的中心线(即滑动槽33的纵向方向)在垂直方向上移动。同时,当十字头31沿着推进轴1的中心线移动时,销25随着桨叶载件23的中心点作为原点旋转。

16.也就是说,当销25随着十字头31的向前和向后移动而在滑动槽33的垂直方向上移动时,围绕轮毂30可旋转地安装的桨叶20旋转以调节桨叶螺距。

17.如上所述,在常规可控螺距推进器10的驱动机构的情况下,销25在沿着垂直于推进轴1的中心线形成的滑动槽33移动的同时,与沿着推进轴1的中心线向前和向后移动的十字头31一起调节桨叶螺距。在这种情况下,为了充分地保证桨叶螺距的可调节范围,滑动槽33在垂直方向上的长度应当被充分地保证。因此,十字头31应当被扩大,并且当十字头31被扩大时,存在推进器的轮毂30也被扩大的问题。

18.另外,当在可控螺距推进器10的旋转方向上形成滑动槽33时,由推进器10的旋转产生的阻力的方向和滑动槽33的纵向方向几乎相同。

19.因此,为了保持桨叶螺距,十字头31应当由液压压力固定,以便不在推进轴的方向上移动。为了如上所述通过液压压力来固定十字头31的移动,液压系统的所需性能(流速和压力)应该很高,从而导致液压系统的成本增加的问题。

20.同时,常规可控螺距推进器10的销25可旋转约70度。因此,桨叶螺距的可变范围也大约为

±

35度,所以存在螺距角度的调节范围宽的优点。然而,存在如下缺点:安装具有比所需更大的轮毂的可控螺距推进器,因为其根据船舶的类型具有比所需更宽的可变范围。

21.如上所述,在常规可控螺距推进器中,随着十字头的尺寸根据滑槽的结构而增加并且液压系统的容量增加,轮毂形成为大于推进器的直径。

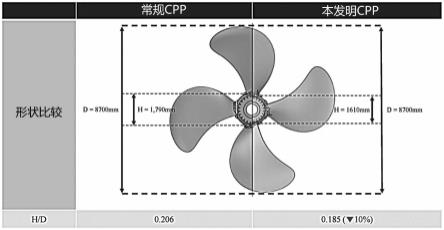

22.作为示例,图10中所示的左推进器示出了常规可控螺距推进器的结构,并且具有0.206的h/d值。这里,h是轮毂的直径,d是推进器的直径。

23.[相关文献]

[0024]

[专利文献]

[0025]

日本专利公开号2020-0015347(公开日期:2020年1月30日)

[0026]

日本专利公开号2017-190020(公开日期:2017年10月19日)

[0027]

韩国专利公开号10-2016-0116224(公开日期:2016年10月7日)

技术实现要素:

[0028]

本公开被设计成解决如上所述的现有技术的问题,并且因此本公开涉及提供一种

可控螺距推进器,该螺距推进器能够通过将推进器的桨叶配置成在两个螺距范围内可变而根据操作条件改变桨叶螺距。本公开还涉及提供一种具有最佳轮毂直径比的可控螺距推进器,该最佳轮毂直径比能够最小化轮毂尺寸的增加并且表现出接近固定螺距推进器的推进效率的高效率。

[0029]

用于实现上述目的的本公开涉及一种可控螺距推进器,其包括安装在船舶的推进轴上的轮毂,以及安装在轮毂周围并具有可变螺距的桨叶,其中,推进器直径h与轮毂直径d的h/d比为0.170至0.2。

[0030]

另外,根据本公开的优选实施例,在油轮是低速船的情况下,h/d比为0.170至0.190。

[0031]

此外,根据本公开的优选实施例,在散装船是低速船的情况下,h/d比为0.185至0.20。

[0032]

如上所述,根据本公开的具有最佳轮毂直径比的可控螺距推进器被配置为能够在操作条件由于各种海洋环境法规而需要改变时随着适合于操作条件的桨叶螺距而变化,并且随着销沿着相对于推进轴的纵向方向在对角线方向上形成的引导槽移动时,可以减小改变桨叶螺距所需的液压压力。由于即使通过这种小的液压压力也可以改变桨叶螺距,因此液压系统的容量减小,并且因此可以减小轮毂的尺寸。

[0033]

另外,当引导槽在推进轴的对角线方向上形成时,十字头的尺寸可减小,并且因此轮毂的尺寸可被配置为小于常规可控螺距推进器的轮毂的尺寸。

[0034]

以这种方式,存在如下优点:通过改变可控螺距推进器的驱动机构,与常规可控螺距推进器的轮毂的尺寸相比,轮毂h/d的尺寸可减小5%至15%,并且具有当推进器的材料被改变和更换时可减小至约25%的结构的优点。

附图说明

[0035]

图1是示出了根据现有技术的可控螺距推进器的驱动机构的概念图。

[0036]

图2是图1中所示的可控螺距推进器的分解图。

[0037]

图3a至图3c是示出了桨叶的螺距由液压压力改变的关系的概念图。

[0038]

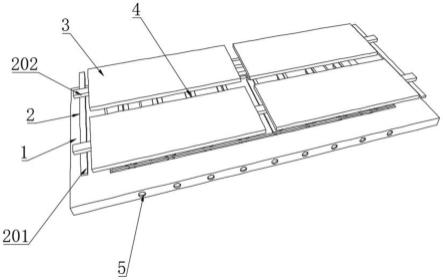

图4是示出了根据本公开的实施例的可控螺距推进器的透视图。

[0039]

图5是图4中所示的可控螺距推进器的分解透视图。

[0040]

图6a至图6c是示出了桨叶的螺距由液压压力改变的关系的概念图。

[0041]

图7是示出了作用在沿对角线引导槽移动的销上的力的概念图。

[0042]

图8是示出了根据十字头的移动的螺距和液压压力的大小的曲线图。

[0043]

图9是将根据本公开的实施例的可控螺距推进器的十字头的侧表面与常规可控螺距推进器的十字头的侧表面进行比较的概念图。

[0044]

图10是将根据现有技术的可控螺距推进器的轮毂与根据本公开的实施例的可控螺距推进器的轮毂进行比较的比较图。

[0045]

图11是示出了在引导槽的两端处形成的端槽的概念图。

[0046]

图12是示出了作用在沿端槽和引导槽移动的销上的力的概念图。

[0047]

图13是示出了滑动靴安装在图12所示的销上的示例的分解透视图。

[0048]

图14是示出了图13中所示的滑动靴沿着销之后的第二引导槽移动的关系的概念

图。

[0049]

图15是示出了根据本公开的实施例的具有滑动锁块的可控螺距推进器的概念图。

[0050]

图16是图15所示的滑动锁块的剖视图。

[0051]

图17是图15中所示的滑动锁块的分解透视图。

[0052]

图18是示出了滑动锁块的操作关系的概念图。

[0053]

图19是示出了根据本公开的实施例的可控螺距推进器的概念图。

[0054]

图20是示出了安装在图19所示的油分配箱上的液压锁定单元的概念图。

[0055]

图21是示出了图20中的液压锁定单元的操作的概念图。

[0056]

图22是示出了活塞、十字头和液压锁定单元在止点处的操作关系的概念图。

[0057]

图23是示出了根据本公开的实施例的具有锁定滑块的可控螺距推进器的概念图。

[0058]

图24是示出了根据十字头的向前和向后移动的销的移动路径的锁定滑块的锁定和解锁关系的概念图。

[0059]

图25是示出了根据锁定块和锁定滑块的联接的锁定滑块的变形关系的详细视图。

[0060]

图26是示出了根据本公开的实施例的活塞根据可控螺距推进器的液压系统的操作向后移动的状态的剖视图。

[0061]

图27是示出了在液压压力被释放时活塞通过螺旋弹簧的弹性力向前移动的状态的剖视图。

[0062]

图28是将具有根据本公开的实施例的服务器液压缸体的液压回路与常规液压回路进行比较的概念图。

[0063]

图29是示出了图26中所示的液压系统的修改示例的概念图。

[0064]

图30是示出了根据本公开的实施例的具有开关阀的液压系统的概念图。

[0065]

图31是示出了在如图26所示的螺旋弹簧安装在缸体内的状态下具有开关阀的液压系统的概念图。

具体实施方式

[0066]

在下文中,将参考附图按照可控螺距推进器的驱动机构、轮毂和桨叶的直径比、每个止点中心处的锁定装置以及液压系统的顺序详细描述本公开的可控螺距推进器的优选实施例。

[0067]

[可控螺距推进器的驱动机构]

[0068]

图4是示出了根据本公开的实施例的可控螺距推进器的透视图。图5是图4中所示的可控螺距推进器的分解透视图。图6a至图6c是示出了桨叶的螺距由液压压力改变的关系的概念图。图7是示出了作用在沿对角线引导槽移动的销上的力的概念图。图8是示出了根据十字头的移动的螺距变化和液压压力的大小的曲线图。图9是将根据本公开的实施例的可控螺距推进器的十字头的侧表面与常规可控螺距推进器的十字头的侧表面进行比较的概念图。

[0069]

如图4中所示,安装在延伸到船尾的推进轴的端部上的可控螺距推进器100包括连接到推进轴的轮毂130,以及围绕轮毂130安装的能够调节两个螺距角度的多个桨叶120。

[0070]

在下文中,将详细描述如上所述配置的可控螺距推进器的驱动机构。

[0071]

如图4和图5所示,能够在轮毂130的纵向方向上移动的十字头131嵌入到轮毂130

中。在十字头131的移动方向上引导槽133在十字头131的每一侧上形成,即,相对于推进轴的中心线的对角线。销125插入引导槽133中。

[0072]

如上所述,桨叶载件123固定到桨叶柄121。在桨叶载件123中形成的销125插入十字头131的引导槽133中。

[0073]

当十字头131在轮毂130的纵向方向上移动时,销125沿着对角线引导槽133移动。桨叶载件123通过销125在引导槽133的两端(即,上止点133h和下止点133l)之间移动而旋转,并且桨叶螺距根据桨叶载件123的旋转而变化。

[0074]

如图7中所示,当销125也根据十字头131的向前和向后移动而沿着引导槽133移动时,桨叶120的螺距变化和液压压力的大小可由以下等式1和等式2计算。

[0075]

[等式1]

[0076][0077]

[等式2]

[0078][0079][0080]

这里,t

sp

:主轴扭矩,f

′

cyl

:液压系统的液压压力,d

str

:液压系统的冲程,θs:引导槽角度,θ

′r:主轴角度范围,θ:主轴角度,r

p

:从销到主轴中心点的距离。

[0081]

从等式1和等式2可以看出,当螺距的可变角度范围较小并且十字头131的移动距离(即液压系统140的冲程)较长时,液压系统140的负载减小。

[0082]

同时,杆141r连接到十字头131的后端,并且液压系统140的活塞141固定到杆141r的端部。活塞141位于在轮毂130的后端处形成的液压系统140的缸体143内。

[0083]

另外,延伸到轮毂130中的液压管线145通过活塞141而与缸体143的内部连通。因此,液压油通过液压管线145流入或流出缸体143。当液压油相对于活塞141流入缸体143的内后部,或者流入或流出缸体143的内前部时,活塞141向前或向后移动。因此,连接到活塞141的十字头131也通过液压压力向前和向后移动。

[0084]

在下文中,将参照图6a至图6c描述根据液压系统的冲程膨胀和收缩的桨叶螺距的可变关系。

[0085]

如图6a所示,当液压油被引入活塞141的后部以延长液压系统的冲程时,活塞141通过液压压力向前移动,即,在弓形的方向上。当活塞141移动时,十字头131也在弓形的方向上移动。因此,销125移动到引导槽133的上止点133h,并且在销125移动时,桨叶120在图6a的附图中顺时针旋转。当销125旋转并定位在上止点133h处时,桨叶120处于顺时针最大旋转状态。

[0086]

在这种状态下,当液压油被引入到活塞141的前部同时排放供应到活塞141的后部的液压油时,活塞141向后移动。当活塞141向后移动时,销125沿着引导槽133从上止点133h移动到下止点133l。

[0087]

此时,根据销125的移动,桨叶120如图6b所示那样逆时针旋转。在液压系统的冲程收缩到最大值的状态下,即,在活塞141在缸体143内向后移动到最大值的状态下,销125位于引导槽133的下止点133l处,如图6c所示。如上所述,根据销125的移动,桨叶120位于其逆时针旋转到最大值的点处。

[0088]

如上所述,当连接到桨叶120的销125沿着相对于推进轴在对角线方向上形成的引导槽133移动时,可以改变对应于上止点133h和下止点133l的两个螺距。

[0089]

根据该驱动机构,可以看出,引导槽133的斜率越大并且长度越长,桨叶螺距的可变范围就越宽。然而,在这种情况下,从等式2可以看出,液压压力应该增加,并且因此,液压系统的尺寸增加。另外,在这种情况下,随着十字头131增加,存在推进器的推进效率降低的问题。

[0090]

因此,在根据本公开的实施例的可控螺距推进器中,优选地将桨叶的两个螺距的可变范围限制在10度内。

[0091]

图8是相对地示出了根据可控螺距推进器的桨叶角度所需液压压力的大小的曲线图。

[0092]

根据图8中所示的图表,当桨叶螺距的可变范围在如本公开的实施例中的

±

10度的范围内时,所需的液压压力为大约100kn。另一方面,当桨叶螺距的可变范围如在常规可控螺距推进器10中那样在

±

35度的范围内时,所需的液压压力为580kn至720kn。

[0093]

如上所述,在根据本公开的实施例的可控螺距推进器的情况下,可通过将桨叶螺距的可变范围限制在

±

10度内而减小所需的液压压力。另外,轮毂130的尺寸通过将十字头131的引导槽133相对于推进轴定位在对角线方向上而减小,并且因此桨叶螺距可以变化以适合于低速船舶的两种类型的操作条件。

[0094]

如图9的(a)所示,在以这种方式配置的可控螺距推进器100的十字头131的侧表面中,引导槽133相对于推进轴的长度沿对角线方向形成。因此,只有形成引导槽133的部分具有与销125匹配的突出结构。十字头131具有在横向方向上突出的结构,其与桨叶数量一样多。因此,十字头131从其中心到最外侧具有短距离d1,使得十字头131具有小的侧横截面。如图9的(b)所示,在推进轴的垂直方向上,在常规十字头31的侧表面上形成滑动槽33。因此,从十字头31的中心到最外侧的距离d2长于本公开的实施例的可控螺距推进器的距离。因此,十字头31的侧横截面变得更大。

[0095]

如上所述,随着十字头31的横截面面积增加,轮毂30的直径也增加。另外,根据本公开的实施例的可控螺距推进器的轮毂直径相对小于常规可控螺距推进器的轮毂直径,从而将推进效率增加到接近固定螺距推进器的水平。

[0096]

[轮毂和桨叶的直径比]

[0097]

图10是将根据现有技术的可控螺距推进器的轮毂与根据本公开的实施例的可控螺距推进器的轮毂进行比较的比较图。

[0098]

图10中所示的推进器示出了常规可控螺距推进器(左推进器)和可控螺距推进器(右推进器),常规可控螺距推进器包括具有根据现有技术的垂直滑动槽的十字头,可控螺距推进器包括具有根据本公开的实施例的对角线引导槽的十字头。

[0099]

在直径d为8700mm的可控螺距推进器的情况下,常规可控螺距推进器的轮毂直径h为1790mm,并且直径比h/d为0.206。另一方面,根据本公开的实施例的可控螺距推进器的轮

毂直径h是1610mm,并且直径比h/d是0.185。因此,与常规可控螺距推进器的直径比相比,可以减小约10%。

[0100]

同时,当轮毂直径减小时,安全系数也减小。特别地,当轮毂直径减小10%时,安全系数减小约30%,并且当轮毂直径减小15%时,安全系数减小约40%。

[0101]

这里,安全系数表示根据由于推进器和轮毂的结构特性而发生的重复负载的疲劳强度的评估值。

[0102]

通常,在常规可控螺距推进器的情况下,考虑到安全系数裕度,可以减小高达15%。

[0103]

因此,当具有相同的推进器直径d时,与常规可控螺距推进器的轮毂直径h相比,根据本公开的可控螺距推进器的轮毂直径h可减小5%至15%。

[0104]

此外,在具有根据本公开的机构的可控螺距推进器的情况下,如果选择和更换推进器的合适材料,则与常规可控螺距推进器相比,轮毂直径可减小高达20%。

[0105]

下面的表1示出了根据本公开的实施例的固定螺距推进器(fpp)和可控螺距推进器的轮毂直径/推进器直径的比率,这取决于低速船舶的类型和尺寸。

[0106]

[表1]

[0107][0108][0109]

如上所述,在根据本公开的实施例的可控螺距推进器中,轮毂直径可以减小,使得考虑到减小40%的安全系数,对于油轮的h/d比为0.165至0.190,并且对于散装船的h/d比为0.180至0.200。

[0110]

[在每个止点的锁定装置的第一实施例]

[0111]

在下文中,描述锁定装置的四种类型的实施例。其中,根据第一实施例的锁定装置涉及一种结构,在该结构中,在引导槽的两端(即上止点和下止点)形成了端槽,在该端槽中,销可以定位在推进轴线的方向上。

[0112]

图11是示出了形成在引导槽的两端处的端槽的概念图。图12是示出了作用在沿端槽和引导槽移动的销上的力的概念图。图13是示出了滑动靴安装在图12所示的销上的示例的分解透视图。图14是示出了图13中所示的滑动靴沿着销之后的第二引导槽移动的关系的概念图。

[0113]

如图11所示,端槽135沿着推进轴的中心线在引导槽133的向外方向上进一步在引导槽133的两端形成。

[0114]

在到达引导槽133的上止点133h或下止点133l的状态下,沿着引导槽133移动的销

125通过十字头131的移动进入从上止点133h延伸的端槽135或从下止点133l延伸的端槽135,并且被定位。相反,它通过十字头131的移动从端槽135进入引导槽133,并且朝向相对的端槽135移动。

[0115]

为此,端槽135形成为与槽结构中的引导槽133连通,该槽结构的长度(图12中的e)在引导槽133的两端处沿着推进轴的中心线大于或等于销125的半径。当销125定位在端槽135中时,销125的横截面积的一半以上定位在端槽135内。

[0116]

因此,当销125进入端槽135并被定位时,销125的外周表面不与引导槽133的内表面接触,而是与端槽135的内表面接触。

[0117]

在这种情况下,即使在可控螺距推进器100的旋转期间产生的阻力通过桨叶120传递到销125,阻力作用的方向和端槽135的纵向方向也彼此垂直,并且因此可以防止销125进入引导槽133并通过阻力沿着引导槽133移动。由于销125以这种方式被定位并锁定在端槽135中,因此可以防止桨叶螺距由阻力而变化。另外,限制十字头131的流动的液压系统140的液压压力可以相应地减小,并且轮毂130的尺寸可以减小。

[0118]

当端槽135分别在引导槽133的两端处形成时,其移动距离比沿着没有形成端槽的引导槽的十字头的移动距离增加超过销125的直径,如图5至图6c所示。也就是说,随着端槽135分别在引导槽133的两端处形成,液压系统140的冲程进一步增加超过销125的直径。

[0119]

如图12所示,当销125根据十字头131的向前和向后移动沿着端槽135和引导槽133移动时,桨叶120的螺距变化和液压压力的大小可以通过下面的等式3计算。

[0120]

[等式3]

[0121]dastr

=d

str-2e

[0122][0123][0124][0125]

这里,e:端槽的长度,t

sp

:主轴扭矩,f

′

cyl

:液压系统的液压压力,d

str

:液压系统的全冲程,d

astr

:用于螺距控制的液压系统的冲程,θs:引导槽角度,θ

′r:主轴角度范围,r

p

:从销到主轴中心点的距离。

[0126]

从等式3可以看出,由于螺距的可变角度范围较小并且十字头131的移动距离(即液压系统140的冲程)较长,液压系统140的负载减小。另外,当销125被定位并锁定在通过延伸到引导槽133的上止点和下止点而形成的端槽135中时,对应于阻力的液压压力可以大大降低,从而大大降低液压系统140的容量。

[0127]

同时,销125具有如图11和图12所示的圆柱形结构。因此,当外部冲击等突然施加到位于端槽135中的销125时,存在的问题是桨叶螺距可通过从端槽135移动到引导槽133而改变。

[0128]

为了解决该问题,如图13和图14所示,滑动靴150围绕销125安装。另外,用于引导

滑动靴150沿着销125移动的第二引导槽137在十字头131中形成。

[0129]

具体地,滑动靴150被分成上滑动靴150和下滑动靴150,并且与销125的外周表面接触的槽151在上滑动靴150和下滑动靴150面对的表面上形成,使得销125定位在上滑动靴150和下滑动靴150之间。并且,在槽151的外侧,螺旋弹簧153定位在上滑动靴150和下滑动靴150之间,以在滑动靴150沿着第二引导槽137移动时补偿第二引导槽137的宽度改变。尽管未在图13和图14中示出,螺旋弹簧153的端部插入的槽或插入螺旋弹簧中的销在螺旋弹簧片中形成,以便固定螺旋弹簧153的位置,使得螺旋弹簧的位置可以被固定。

[0130]

同时,第二引导槽137在十字头131的侧表面上形成,并且上述引导槽133在第二引导槽137的底表面上形成。并且,在销125插入位于第二引导槽137中的滑动靴150中的状态下,销125的端部插入引导槽133中。

[0131]

这里,第二引导槽137被分为以与引导槽133的对角线相同的斜率形成的对角线部分137s和对应于在引导槽133的两端处形成的端槽135的端部部分137e。端部部分137e沿着推进轴的中心线形成,类似于端槽135。

[0132]

当第二引导槽137以这种方式形成并且其上安装有滑动靴150的十字头131通过液压系统140的操作向前和向后移动时,销125从引导槽133移动到端槽135或从端槽135移动到引导槽133。通过销125的移动,滑动靴150也沿着第二引导槽137的对角线部分137s和端部部分137e移动。

[0133]

由于滑动靴150具有围绕销125的结构,所以第二引导槽137的宽度比引导槽133的宽度宽。与端槽135对应的第二引导槽137的端部部分137e也形成为长于端槽135的长度(图12中的e)。

[0134]

在该结构中,当销125定位在端槽135中时,滑动靴150定位在第二引导槽137的两端部137e处。当定位在沿着推进轴的中心线形成的第二引导槽137的端部部分137e处时,滑动靴150与第二引导槽137的端部部分137e之间的接触表面垂直于推进器100的旋转方向。

[0135]

由于滑动靴150与第二引导槽137的端部之间的接触表面垂直于推进器100的旋转方向,所以即使施加外部冲击,滑动靴150也不会由于冲击而偏离第二引导槽137。因此,销125也稳定地定位在端槽135中。

[0136]

同时,当滑动靴150从第二引导槽137的端部部分137e移动到对角线部分137s或从对角线部分137s移动到端部部分137e时,第二引导槽137的宽度在端部部分137e和对角线部分137s相遇的弯曲部分处改变。因此,当滑动靴150穿过弯曲部分时,位于上滑动靴150和下滑动靴150之间的螺旋弹簧153弹性变形以补偿宽度的改变。因此,滑动靴150从端部部分137e平滑地穿过到对角线部分137s或从对角线部分137s平滑地穿过到端部部分137e。

[0137]

以这种方式,端槽135在引导槽133的两端处形成,并且销125定位在端槽135中以减小根据推进器100的旋转的阻力,从而减小液压系统140的容量。另外,当滑动靴150被安装并且销125被定位在端槽135中时,滑动靴150的外表面和第二引导槽137的端部的内表面表面接触,并且因此可能由于外部冲击等而有效地阻挡销125从端槽135分离。

[0138]

[在每个止点的锁定装置的第二实施例]

[0139]

当销定位在十字头的向前和向后移动中的上止点和下止点时,根据下面描述的第二实施例的锁定装置锁定十字头的向前和向后移动,从而防止桨叶螺距由于外部阻力和冲击而变化。

[0140]

根据第二实施例的锁定装置是上述第一实施例的锁定装置(在图11至图14中)的锁定机构不同的机构。在描述第二实施例的锁定装置时,它可以配置为使得第一实施例的锁定装置可以添加到或可以不添加到第二实施例的锁定装置。下面参照附图描述第二实施例的锁定装置,在附图中添加了第一实施例的锁定装置。

[0141]

在附图中,图15是示出了根据本公开的实施例的具有锁定装置的可控螺距推进器的概念图。图16是图15所示滑块的剖视图。图17是图15所示滑块的分解透视图。图18是示出了滑块的操作关系的概念图。

[0142]

如图15至图17所示,延伸到活塞141的前部的杆141r定位成在其纵向方向上穿过十字头131。也就是说,十字头131在杆141r周围定位,并且十字头131可以在杆的纵向方向上移动。

[0143]

同时,滑块160定位成可沿杆141r移动,并且十字头131定位在滑块160内,但是滑块160的长度比十字头131的长度长。因此,十字头131可在滑块160内沿杆141r移动长度差。在十字头131移动长度差的状态下,十字头131和滑块160彼此接触。

[0144]

在如上所述配置的锁定装置的结构中,当杆141r通过液压系统140的操作移动时,滑块160定位成与前止动件147f和后止动件147b接触。因此,滑块160与杆141r一起移动。位于滑块160内的十字头131随着杆141r的移动而移动,从滑块160移动长度差之后与十字头131接触的时刻开始。

[0145]

同时,在滑块160的纵向上的侧面上形成开口161,使得销125插入到引导槽133中以在上止点133h和下止点133l之间移动。因此,即使滑块160围绕十字头131,销125也可在滑块160的开口161内移动,使得桨叶螺距如上所述地变化。

[0146]

另外,滑块160以与活塞141的移动相同的方式沿着杆141r移动,其中两端与前止动件147f和后止动件147b接触。也就是说,滑块160根据液压系统140的操作与活塞141的移动一起移动。当具有滑块160的内部间隙g变窄并且彼此接触时,位于滑块160内部的十字头131与滑块160一起沿着杆141r移动。

[0147]

这里,根据十字头的向前和向后移动的桨叶螺距的变化的描述与上面描述的相同,并且因此将省略。

[0148]

如图18所示,根据第二实施例的锁定装置包括:长槽163,其在滑块160的纵向方向上在开口161的侧面上形成;两个锁定孔139,其对应于长槽163的两端在十字头131中形成;以及插塞170,其在被支撑在轮毂130的内表面上的状态下穿过长槽163,插入并锁定对应的锁定孔139,并且被抽出和解锁。当在滑块160的长槽163内形成的导轨165在纵向方向上移动时,插塞170插入锁定孔139中或从锁定孔139中抽出。

[0149]

更具体地,在十字头131中形成的锁定孔139之间的间隔与销125的上止点133h和下止点133l之间的距离相同。因此,当销125位于上止点133h或下止点133l时,插塞170对应于两个锁定孔139中的任何一个。另外,插塞170插入锁定孔139中以将滑块160和十字头131彼此锁定。

[0150]

同时,在滑块160在十字头131周围的情况下,在滑块160的纵向方向上形成有插塞170插入其中的长槽163。此外,在插入长槽163的状态下,插塞170总是在通过螺旋弹簧171插入锁定孔139的方向上设置有弹力。

[0151]

另外,一对导轨165在长槽163中形成,以向上引导插塞170从十字头131的锁定孔

139中抽出。而且,长槽163在一对导轨165之间形成。在导轨165的两端,形成向外侧逐渐下降的倾斜部分165s。因此,当插塞170沿着倾斜部分165s移动时,其向上移动或向下移动到锁定孔139所在的位置。

[0152]

在安装在一对导轨165上的插塞170的两个端表面上,形成与导轨165的倾斜部分165s对应的倾斜表面170s。因此,当滑块160在插塞170位于导轨165的长度中间的状态下向前和向后移动时,插塞170沿着导轨165相对移动。另外,当到达导轨165的倾斜部分165s时,插塞170通过螺旋弹簧171的弹性力沿着倾斜部分165s向下移动。因此,插塞170通过长槽163插入十字头131的锁定孔139中。因此,十字头131被锁定到滑块160。

[0153]

如上所述,当销125位于上止点133h和下止点133l时,锁定孔139在对应于插塞170的位置处形成,并且因此,当插塞170被拉入锁定孔139时,销125处于位于上止点或下止点的状态。在这种状态下,即使阻力或外部冲击通过销125传递,也可以阻止销125从上止点133h或下止点133l的分离。

[0154]

同时,在插塞170插入到锁定孔139中的锁定状态下,当滑块160因十字头131的长度差引起的内部间隙g而移动时,插入到锁定孔139中的插塞170沿着导轨165的倾斜部分165s向上移动。而且,插塞170从十字头131的锁定孔139抽出并解锁。

[0155]

以这种方式,当滑块160移动以使内部间隙变窄并且在插塞170从锁定孔139抽出的解锁状态下与十字头131接触时,滑块160和十字头131沿着杆141r一起移动。也就是说,当十字头131在解锁状态下沿杆141r移动时,桨叶螺距变化。

[0156]

在这种状态下,当沿着导轨165移动的插塞170到达导轨165的相对端时,其沿着倾斜部分165s向下移动。插塞170通过长槽163插入到与十字头131相对的锁定孔139中以被锁定。

[0157]

如上所述,当十字头131移动且销125定位在上止点133h和下止点133l处时,锁定孔139在对应于插塞170的点处形成。因此,当插塞170穿过长槽163并插入十字头131的锁定孔139时,意味着插塞170锁定在上止点133h或下止点133l。

[0158]

以这种方式,当销125位于上止点133h和下止点133l处时,插塞170穿过滑块160并插入十字头131的锁定孔139中以被锁定。因此,十字头131被限制到滑块160,并且滑块160被前止动件147f和后止动件147b限制到杆141r。因此,可以通过不同于液压系统140的液压压力的力(即根据推进器100的旋转产生的阻力和外部冲击)来阻止十字头131的移动。

[0159]

因此,可以防止由上止点133h和下止点133l设定的桨叶螺距由于阻力和外部冲击而移位。

[0160]

[在每个止点的锁定装置的第三实施例]

[0161]

当销在十字头的向前和向后移动中定位在上止点和下止点时,根据下面描述的第三实施例的锁定装置锁定十字头的向前和向后移动,从而防止桨叶螺距由于外部阻力和冲击而变化。特别地,锁定装置的第一实施例、上述第二实施例和稍后将描述的第四实施例被配置为安装在轮毂内部,而下面描述的锁定装置的第三实施例安装在推进轴上。

[0162]

在附图中,图19是示出了根据本公开的实施例的可控螺距推进器的概念图。图20是示出了安装在图19所示的油分配箱上的液压锁定单元的概念图。图21是示出了图20中的液压锁定单元的操作的概念图。图22是示出了活塞、十字头和液压锁定单元在止点处的操作关系的概念图。

[0163]

如图19中所示,桨叶120围绕轮毂130安装在可控螺距推进器100中。轮毂130固定到推进轴1的端部。而且,油分配箱190安装在推进轴1上。

[0164]

液压系统140的液压油通过其流入和流出的端口192a、192b在油分配箱190中形成。活塞141由通过端口192a、192b流入和流出的液压油向前和向后移动。在下文中,将详细描述推进轴1和安装在油分配箱190内部以液压地锁定活塞141的移动液压锁定单元191的结构。

[0165]

在推进轴1内部形成中空部,并且连接到活塞141的同心中空轴211位于推进轴1的中空部中。而且,第一液压管线145a沿着中空轴211的中心线形成,并且中空轴211的外圆周表面与推进轴1的中空内圆周表面之间的间隔对应于第二液压管线145b。第一液压管线145a穿过活塞141的中心并与缸体143内部的后部连通。第二液压管线145b延伸到活塞141的前部并且与缸体143内部的前部连通。

[0166]

因此,当液压油通过第一液压管线145a流入缸体143时,活塞141向前移动并且液压系统140的冲程延伸。另外,填充在缸体143内部的前部中的液压油通过第二液压管线145b朝向油分配箱190流动。相反,当液压油通过第二液压管线145b流入缸体143时,液压系统140的冲程收缩,同时活塞141向后移动。此外,填充在缸体143内部的后部中的液压油通过第一液压管线145a朝向油分配箱190流动。

[0167]

连接到活塞141的中空轴211沿着活塞141一起向前和向后移动。

[0168]

同时,液压锁定单元191安装在油分配箱190内,并且中空轴211穿过液压锁定单元191并延伸到液压锁定单元191的前部。

[0169]

同时,如图20至图22所示,通过油分配箱190的第一端口192a流入的液压油流动到液压锁定单元191的前端,并且可以流动到在中空轴211的端部处打开的第一液压管线145a。通过第二端口192b引入的液压油流到液压锁定单元191的后端,并且可以在液压锁定单元191和推进轴1之间通过以流到第二液压管线145b。

[0170]

因此,当液压油流入第一端口192a时,中空轴211向前移动,同时活塞141向前移动。此时,当中空轴211穿过液压锁定单元191时,中空轴211的前端移动到液压锁定单元191的前部。

[0171]

相反,当液压油流过第二端口192b时,中空轴211向后移动,同时活塞141向后移动。

[0172]

这里,在液压锁定单元191的内弓形侧上形成的使得中空轴211的前端可以移动的空间被称为第一腔室193a。另外,液压锁定单元191的后端与推进轴1之间的空间被称为第二腔室193b。

[0173]

同时,两个锁定环194a、194b以间隔d3位于液压锁定单元191内。两个锁定环194a、194b围绕中空轴211。另外,与锁定环194a、194b匹配的两个槽195a、195b在中空轴211上以间隔d4形成。槽195a、195b之间的距离d4对应于锁定环194a、194b之间的距离d3与上止点和下止点之间的距离之和。虽然附图中未示出,但是锁定环194a、194b具有其中一部分打开的结构,并且它们的直径可以通过弹性膨胀或收缩。

[0174]

因此,在中空轴211的移动以及活塞141的移动中,当销125位于上止点133h处时(当液压系统140的冲程收缩到最大值时),在中空轴211的前端侧上形成的第一槽195a与第一锁定环194a匹配。当销125位于下止点时(当液压系统的冲程延伸到最大值时),在中空轴

211的长度内形成的第二槽195b与第二锁定环194b匹配。这样,当锁定环194a、194b中的任何一个与槽195a、195b中的任何一个匹配时,与活塞141一起移动的中空轴211停止移动。因此,推进器螺距被锁定以便不被阻力或外部冲击改变。

[0175]

在下文中,将详细描述液压锁定单元191的结构。

[0176]

液压锁定单元191固定到推进轴1的内部,并且与第一腔室193a连通的第一流动路径196a在液压锁定单元191的前端形成。与第二腔室193b连通的第二流动路径196b在液压锁定单元191的后端形成。

[0177]

而且,第一锁定环194a定位成对应于中空轴211的前端侧,即第一流动路径196a,同时在中空轴211周围。第二锁定环194b定位成对应于第二流动路径196b。

[0178]

另外,沿着中空轴211移动的滑动锁定器213安装在液压锁定单元191上。两个滑动锁定器213通过经由第一流动路径196a或第二流动路径196b流入液压锁定单元191的液压油的液压压力与支撑滑动锁定器213的支撑弹簧215的弹性力的相互作用分别在中空轴211的纵向方向上移动。

[0179]

滑动锁定器213具有保持器结构,并且当在中空轴211的纵向方向上移动时,滑动锁定器在与槽195a、195b匹配的锁定环194a、194b的周围,从而锁定锁定环194a、194b,使得它们不偏离槽195a、195b。另外地,滑动锁定器213定位成使得锁定环194a、194b可以通过与锁定环194a、194b分离而从槽195a、195b出来。当两个锁定环194a、194b都与槽195a、195b分离时,中空轴211处于可向前和向后移动的解锁状态。

[0180]

同时,弹簧保持器217固定在液压锁定单元191的长度的中间。位于弹簧保持器217两侧的支撑弹簧215的端部部分插入弹簧保持器217并由弹簧保持器217支撑。

[0181]

在下文中,将参照图20至图22详细描述根据如上所述配置的液压锁定单元的操作的锁定和解锁关系。

[0182]

如图20至图22所示,在液压系统140的冲程延伸到最大值的状态(销位于上止点的状态)下,液压油填充在缸体143的后部,并且活塞141处于向前状态,也就是说,中空轴211处于向前状态。此时,随着中空轴211通过向前移动到第一腔室193a的内部而定位,第二锁定环194b与第二槽195b匹配,并且滑动锁定器213围绕第二锁定环194b以防止解锁。

[0183]

在这种状态下,当液压油通过第二端口192b流入时,液压油朝向液压锁定单元191的后端移动并流入第二腔室193b,从而产生液压压力,使得滑动锁定器213向前移动通过第二流动路径196b。另外,当滑动锁定器213向前移动并解锁第二锁定环194b时,中空轴211处于可移动状态,并且中空轴211向后移动,同时液压油通过第二腔室193b和第二液压管线145b填充在缸体143的前部中。同时,位于缸体143后部的液压油通过第一液压管线145a、第一腔室193a、第一流动路径196a和第一端口192a流出。

[0184]

以这种方式,当中空轴211向后移动时,中空轴211的第一槽195a朝向第一锁定环194a移动,并且第一锁定环194a与第一槽195a匹配并被锁定,这是液压系统140的冲程收缩到最大值的状态,其中销125定位在下止点133l处。

[0185]

当第一锁定环194a以这种方式与第一槽195a匹配时,滑动锁定器213通过支撑弹簧215的弹性力向前移动以围绕匹配的第一锁定环194a,从而防止解锁。

[0186]

如上所述,当销125位于上止点或下止点时,液压锁定单元191通过匹配槽195a、195b和锁定环194a、194b来保持锁定状态,从而防止推进器螺距由于推进器的旋转而发生

的阻力或外部冲击而变化。另外,液压锁定单元191由流入和流出的液压油的液压压力解锁,以使液压系统140的冲程膨胀和收缩,使得销125可以从上止点133h移动到下止点133l或从下止点133l移动到上止点133h。

[0187]

[在每个止点的锁定装置的第四实施例]

[0188]

根据下面将描述的第四实施例的锁定装置锁定销,以防止在销定位在上止点和下止点处时桨叶螺距由于外部阻力、冲击等而变化。包括上述第一实施例的锁定装置(在图11至图14中)的配置。因此,将省略对第一实施例中描述的配置的多余描述。

[0189]

在附图中,图23是示出了根据本公开的实施例的具有锁定滑块的可控螺距推进器的概念图。图24是示出了根据十字头的向前和向后移动的销的移动路径的锁定滑块的锁定和解锁关系的概念图。图25是示出了根据锁定块和锁定滑块的联接的锁定滑块的变形关系的详细视图。

[0190]

如图23所示,引导槽133、端槽135和第二引导槽137在十字头131中形成。销125插入到引导槽133中,并且根据十字头131的向前和向后移动,销125在引导槽133的上止点133h和下止点133l之间移动。在每个止点,销125插入到端槽135中或从端槽135抽出。

[0191]

同时,引导槽133和端槽135以与第一实施例的第二引导槽137的配置相同的方式在第二引导槽137的底部形成。第二引导槽137的对角线部分137s对应于引导槽133,并且第二引导槽137的端部部分137e对应于端槽135。

[0192]

另外,根据第四实施例的锁定装置包括在第二引导槽137的端部部分137e处形成的突起181和围绕销125的锁定滑块180。锁定装置的锁定滑块180沿第二引导槽137的对角线部分137s和端部部分137e移动。

[0193]

在第四实施例的锁定装置中,锁定滑块180被配置为替换第一实施例中描述的滑动靴(图13中的150)。在第一实施例中,滑动靴150定位在第二引导槽137的端部部分137e处并且表面接触以防止销125由于阻力和冲击而移动。在第四实施例中,通过除了表面接触功能之外还匹配锁定滑块180和突起181,可以更有效地防止销125由于阻力和冲击而移动。

[0194]

在下文中,将描述形成在第二引导槽137的端部部分137e处的突起部181和锁定滑块180的结构和有机联接关系。

[0195]

如图23至图25所示,端部部分137e在第二引导槽137的两端处沿着推进轴1的中心线形成,并且突起181分别在面向端部137e的内表面上形成。突起181的端部被配置为以半球形形状越过锁定滑块180。

[0196]

同时,当十字头131通过液压系统140的液压压力向前或向后移动时,围绕销125的锁定滑块180沿着第二引导槽137的端部部分137e和对角线部分137s与销125一起相对地移动。

[0197]

锁定滑块180具有与第一实施例中描述的滑动靴150相同的结构,并且包括上锁定滑块180和下锁定滑块180,其中,销125插入上锁定滑块180和下锁定滑块180之间。这样,与销125的外圆周表面接触的槽181i在面向上锁定滑块180和下锁定滑块180的表面上形成,使得销125可插入上锁定滑块180和下锁定滑块180之间。支撑上锁定滑块180和下锁定滑块180的螺旋弹簧183定位在槽181i的两侧。

[0198]

另外,匹配突起181的匹配槽181e在上锁定滑块180的外表面上形成,并且在面向第二引导槽137的内表面的下锁定滑块180的外表面上形成。

[0199]

如上所述配置的锁定滑块180沿着第二引导槽137与销125的移动一起移动。此时,上锁定滑块180的外表面和下锁定滑块180的外表面定位成在第二引导槽137的对角线部分137s和端部部分137e中面向第二引导槽137的内表面。当锁定滑块180经过端部部分137e、对角线部分137s和突起181时,螺旋弹簧183随着宽度变得更窄或更宽而伸展和收缩,从而改变上锁定滑块180和下锁定滑块180的斜率。

[0200]

也就是说,当锁定滑块180的宽度在锁定滑块180沿第二引导槽137的移动中通过第二引导槽137和突起181的结构变窄时,位于销125的前部或后部的螺旋弹簧183中位于变窄侧上的螺旋弹簧183收缩,并且锁定滑块180从端部部分137e移动到对角线部分137s,或从对角线部分137s移动到端部部分137e,同时补偿宽度的变窄。

[0201]

此外,在锁定滑块180响应于第二引导槽137的宽度的变化而移动的结构中,由于突起181之间的宽度以相同的方式比第二引导槽137的宽度窄,即使当位于形成突起181的端部137e部分处时,螺旋弹簧183也收缩以穿过突起181,并且突起181和匹配槽181e彼此匹配以被锁定。

[0202]

在这种状态下,当十字头131通过液压系统的操作移动时,销125沿着引导槽133移动,并且锁定滑块180也沿着第二引导槽137跟随销125移动。当与突起181匹配的锁定滑块180移动时,突起181与匹配槽181e分开并解锁。

[0203]

以这种方式,与第一实施例的锁定装置相比,根据第四实施例的锁定装置可以通过突起181和匹配槽181e之间的匹配关系以及表面接触来增加锁定的可靠性。

[0204]

[液压系统的第一实施例]

[0205]

通常,为了控制液压系统的冲程,液压端口安装在缸体的前端和后端,并且液压油通过液压端口流入或流出缸体的前部或后部,使得活塞移动并且冲程被控制。

[0206]

上述可控螺距推进器被配置为移动活塞,同时在杆内部形成的多个液压管线相对于活塞被引入或排放到缸体的前部或后部,以便在前后方向上移动活塞。另一方面,下面将描述的液压系统被配置为使得用于向前或向后按压活塞的螺旋弹簧被内置于缸体中,从而用弹性力代替液压压力。

[0207]

在附图中,图26是示出了根据本公开的实施例的根据可控螺距推进器的液压系统的操作的活塞向后移动的状态的剖视图。图27是示出了在液压被释放时活塞通过螺旋弹簧的弹性力向前移动的状态的剖视图。图28是将具有根据本公开的实施例的服务器液压缸体的液压回路与常规液压回路进行比较的概念图。图29是示出了图26中所示的液压系统的修改示例的概念图。

[0208]

如图26所示,活塞141位于连接到轮毂130的后端的液压系统140的缸体143内,并且从活塞141延伸的杆141r通过延伸到缸体143的外部而连接到十字头131。

[0209]

当基于活塞141划分缸体143的内部时,在活塞141前方形成的空间在下面被称为“前室149f”,而在活塞141后方形成的空间被称为“后室149b”。这里,压缩螺旋弹簧185位于后室149b中,并且螺旋弹簧185按压活塞141,使得活塞141在液压系统140的冲程延伸的方向上移动,即朝向弓形。

[0210]

另外,在杆141r内形成的液压管线145的孔口145o在活塞141的前方形成。因此,通过液压管线145供应的液压油填充在前室149f中以产生液压压力,使得活塞141向后移动。以这种方式,当活塞141通过液压压力向后移动时,位于后室149b中的螺旋弹簧185被活塞

141推动并收缩。

[0211]

同时,当通过液压管线145供应的液压油的供应被阻断时,液压管线145通过图28所示的控制阀187打开,该控制阀187控制液压油的供应,并且施加到活塞141的液压压力被释放,使得活塞141通过压缩螺旋弹簧185的弹性力向前移动。当活塞141以这种方式向前移动时,填充在前室149f中的液压油通过液压管线145排放。

[0212]

如上所述,通过延伸到后室149b的液压管线145将液压油供应到后室149b,液压系统140的冲程收缩,并且因此,十字头131向后移动以使桨叶120逆时针旋转。另外,当液压管线145通过控制阀187打开时,液压系统140的冲程通过螺旋弹簧185的弹性力延伸,并且因此,十字头131向前移动以使桨叶120顺时针旋转。以这种方式,桨叶螺距可以通过液压系统140的液压压力和螺旋弹簧185的弹性力来改变。

[0213]

同时,图29是图26至图28所示的液压系统的结构的变型,并且被配置为使得螺旋弹簧185位于前室149f中以及液压管线145穿过活塞141以供应到后室149b。

[0214]

在这种情况下,当液压油被供应到后室149b时,液压系统140的冲程延伸,并且桨叶120顺时针旋转,同时十字头131向前移动。而且,当液压管线145通过控制阀187打开时,液压系统140的冲程通过螺旋弹簧185的弹性力收缩,并且因此,桨叶120逆时针旋转,同时十字头131向后移动。

[0215]

同时,图28(a)示出了用于通过液压油使液压系统的冲程膨胀和收缩的液压回路,并且图28(b)示出了用于通过液压油和螺旋弹簧使液压系统的冲程膨胀和收缩的液压回路。

[0216]

如图28(a)所示,液压管线145应该分别连接到前室149f和后室149b,以便通过液压油使液压系统140的冲程膨胀和收缩,并且因此,液压系统的配置变得复杂。另一方面,在液压系统140的冲程通过液压油和螺旋弹簧185膨胀和收缩的配置中,如图28(b)所示,液压管线145连接到前室149f和后室149b中的任何一个,并且因此,存在液压系统140的配置简单的优点。

[0217]

由于以这种方式简化了安装在轮毂130内的液压系统140的配置,因此可以减小轮毂130的尺寸以接近固定螺距推进器的推进效率来表示高效率。

[0218]

[液压系统的第二实施例]

[0219]

如上所述,根据本公开的可控螺距推进器在两个螺距中可变。

[0220]

在常规可控螺距推进器的情况下,螺距可变范围是宽的,并且应当提供能够进行比例控制的液压系统,因为螺距通常分五个阶段被控制。另一方面,当如本公开中桨叶螺距仅改变两个螺距时,可以通过开关阀来控制液压系统。

[0221]

在附图中,图30是示出了根据本公开的实施例的具有开关阀的液压系统的概念图。图31是示出了处于如图26所示的螺旋弹簧安装在缸体内的状态的具有开关阀的液压系统的概念图。

[0222]

如图30所示,两个液压管线145a、145b连接到安装在轮毂130的后端处的液压系统140的缸体143,其中,第一液压管线145a分支并连接到第一开关阀187a和第二开关阀187b,并且第二液压管线145b也分支并连接到第一开关阀187a和第二开关阀187b。这里,第二开闭阀187b对应于紧急控制阀。

[0223]

此外,从油泵221延伸的液压油供应管线223和从油箱220延伸的排放管线225分别

连接到第一开关阀187a和第二开关阀187b。

[0224]

因此,由油泵221的操作供应的液压油通常通过作为操作控制阀的第一开关阀187a供应到缸体143。流出缸体143的液压油通过第一开关阀187a排放到油箱220。

[0225]

当液压油以这种方式通过第一开关阀187a或第二开关阀187b的操作流入或流出缸体143时,执行液压系统140的冲程延伸或收缩的两步控制。

[0226]

当液压系统140的冲程延伸时,销125位于引导槽133的上止点133h处,并且当行程收缩时,销125位于引导槽133的下止点133l处,从而将桨叶螺距控制为2螺距。

[0227]

同时,图31中所示的液压系统的电路图被配置为使得当液压管线145通过将螺旋弹簧185(在图26和图27中)安装在缸体143内而打开时,活塞141通过螺旋弹簧185的弹性力移动,如图26中所示。同样在这种情况下,在延伸到缸体143的一个液压管线145中,如上所述的第一开关阀187a、第二开关阀187b、油泵221、油箱220、液压油供应管线223和排放管线225以相同的方式安装。

[0228]

在这种情况下,当液压油通过液压管线145供应时,活塞141在螺旋弹簧185被流入缸体143的液压油压缩的方向上移动。因此,液压系统140的冲程延伸或收缩,并且当液压管线145打开时,压缩的螺旋弹簧185延伸。因此,活塞141在提供螺旋弹簧185的弹性力的方向上移动,并且缸体内的液压油通过打开的液压管线145朝向油箱220流动。

[0229]

图31中所示的可控螺距推进器100的液压系统140在冲程延伸时也位于引导槽133的上止点133h处,并且销125在冲程收缩时位于引导槽133的下止点133l处,从而将桨叶螺距控制为2个螺距。

[0230]

同时,作为开关阀,其可以被配置为电磁阀,或者可替代地,可以采用能够两步控制的阀,其中液压管线由阀打开或关闭。

[0231]

[参考标志的描述]

[0232]

1:推进轴

[0233]

100:可控螺距推进器

[0234]

120:桨叶

[0235]

121:桨叶柄

[0236]

123:桨叶载件

[0237]

124:销

[0238]

130:轮毂

[0239]

131:十字头

[0240]

133:引导槽

[0241]

133h:上止点

[0242]

133l:下止点

[0243]

135:端槽

[0244]

137:第二引导槽

[0245]

137s:对角线部分

[0246]

137e:端部部分

[0247]

139:锁定孔

[0248]

140:液压系统

[0249]

141:活塞

[0250]

141r:杆

[0251]

143:缸体

[0252]

145:液压管线

[0253]

145a:第一液压管线

[0254]

145b:第二液压管线

[0255]

147f:前止动件

[0256]

147b:后止动件

[0257]

150:滑动靴

[0258]

150m:上滑动靴

[0259]

150l:下滑动靴

[0260]

153:螺旋弹簧

[0261]

160:滑块

[0262]

161:开口

[0263]

163:长槽

[0264]

165:导轨

[0265]

165s:倾斜部分

[0266]

170:插塞

[0267]

170s:倾斜表面

[0268]

171:螺旋弹簧

[0269]

180:锁定滑块

[0270]

180h:上锁定滑块

[0271]

180l:下锁定滑块

[0272]

181:突起

[0273]

183,185:螺旋弹簧

[0274]

187:控制阀

[0275]

187a187b:开关阀

[0276]

190:油分配箱

[0277]

191:液压锁定单元

[0278]

192a192b:端口

[0279]

193a193b:室

[0280]

194a194b:锁紧环

[0281]

195a195b:槽

[0282]

196a196b:流动路径

[0283]

210:滑动轴

[0284]

211:中空轴

[0285]

213:滑动锁定器

[0286]

215:支撑弹簧

[0287]

217:弹簧保持器

[0288]

220:油箱

[0289]

221:油泵

[0290]

223:供应管线

[0291]

225:排放管线

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。