1.本发明涉及带式输送技术领域,具体是涉及大吨位带式输送机多点卸料器专用卸料机构。

背景技术:

2.带式输送机又称胶带输送机,广泛应用于家电、电子、电器、机械、烟草、注塑、邮电、印刷、食品等各行各业,物件的组装、检测、调试、包装及运输等;

3.中国专利:cn110294258a公开了一种用于散料的多点卸料装置及带式输送机,点卸料装置包括沿输送方向依次设置的垂直升降机构,固定改向机构和接料机构;在卸料时:垂直升降机构用于将局部输送带升高,使卸料点处的输送带形成爬坡;固定改向机构用于将坡顶前方的输送带降低回承载托辊上面,且坡顶处与固定改向机构处的输送带之间形成高度差,使散料通过坡顶后靠自身速度抛离输送带;接料机构用于承接自坡顶靠惯性下落的散料,并完成该卸料点的卸料;在不卸料时:垂直升降机构用于将卸料点的输送带降低回承载托辊上,使散料能够正常通过该卸料点;且一条带式输送机承载段任意位置可布置多个该卸料装置,以实现多点卸料及不停机切换卸料位置。

4.该专利是通过直接在带式输送机上增设可移动的卸料机构,已实现带式输送机的多点卸料,但是此专利仍然存在以下问题:

5.1、卸料过程仅能进行完全卸料过程,对于任意调整卸料点并且部分卸料无法完成;

6.2、物料输送过程中容易直接掉出,无法保护物料输送过程。

7.针对以上问题需要提出大吨位带式输送机多点卸料器专用卸料机构进行解决。

技术实现要素:

8.为解决上述技术问题。

9.本技术提供了大吨位带式输送机多点卸料器专用卸料机构,包括有机架,机架上设置有输送辊组和内凹辊组,输送辊组和内凹辊组上缠绕有输送带,输送带经过内凹辊组时呈倒置的等腰梯形状态;以及用以对输送带上物料进行分流的柔性分料机构,柔性分料机构的输出端设置有分料带;以及用以确定卸料位置的卸点定位机构,卸点定位机构设置于机架上,柔性分料机构设置于卸点定位机构的输出端,卸点定位机构的输出端还设置有用以展平输送带的压带控制机构。

10.优选的,柔性分料机构包括有两个弹性支架,两个弹性支架设置于卸点定位机构的输出端;以及中轴架,中轴架设置于卸点定位机构的输出端,并且中轴架位于两个弹性支架之间,分料带的两端分别设置有夹片架,分料带两端的夹片架分别与两个弹性支架连接,中轴架上设置有用以拨动分料带的分流控制组件。

11.优选的,分流控制组件包括有轮架,轮架上设置有滚轮,轮架上还设置有滑动杆,中轴架上设置有第一直线驱动器,第一直线驱动器的输出端与滑动杆传动连接,滑动杆上

套设有第一弹簧,第一弹簧用于推动轮架使得滚轮始终紧贴分料带。

12.优选的,内凹辊组有多个,多个内凹辊组沿输送带的工作方向排列设置,内凹辊组包括有第一辊体,第一辊体、第二辊体和第三辊体均设置于机架上,第二辊体和第三辊体分别位于第一辊体的两端,且第二辊体和第三辊体远离第一辊体的一端均高于第一辊体。

13.优选的,第三辊体靠近第一辊体的一端通过第一铰接环与机架铰接,且第三辊体与第一铰接环可转动连接,机架上设置有定位架,定位架上开设有滑槽,第三辊体的另一端设置有第二铰接环,第二铰接环与定位架的滑槽活动连接,且第二铰接环与第三辊体可转动连接,定位架上设置有用以推动第二铰接环的第二弹簧,第二弹簧伸展状态时第三辊体的远离第一辊体的一端高于第一辊体。

14.优选的,卸点定位机构,卸点定位机构包括有第二直线驱动器,第二直线驱动器设置于机架上,第二直线驱动器的输出端设置有支撑板,支撑板上设置有光电发射器,定位架上设置有光电接收器。

15.优选的,压带控制机构包括有用以推动第二铰接环下降的第三直线驱动器,第三直线驱动器设置于支撑板上;以及隔板,隔板滑动设置于支撑板上,且隔板与第三直线驱动器的输出端连接。

16.优选的,隔板上设置有第四直线驱动器;以及拨动板,第四直线驱动器通过拨料控制组件与拨动板连接。

17.优选的,拨料控制组件包括有框架,框架滑动设置于隔板上,隔板上设置有第一齿条,框架上设置有第一转动杆,第一转动杆上设置有第一齿轮和第一锥齿轮,框架上还设置有第二转动杆,第二转动杆上设置有第二锥齿轮和第二齿轮,拨动板滑动设置于框架上,且拨动板上设置有第二齿条,第一齿轮与第一齿条啮合,第一锥齿轮与第二锥齿轮啮合,第二齿轮与第二齿条啮合。

18.优选的,拨动板紧贴分料带时第一齿轮与第一齿轮未啮合,框架上设置有用以推动拨动板的第三弹簧,第一转动杆通过单向轴承与第一齿轮连接,第三直线驱动器驱动拨动板卸料时单向轴承处于空转状态。

19.本发明与现有技术相比具有的有益效果是:

20.本技术通过控制分料带顶点位置以完成对输送带上物料的分流,配合压迫第三辊体和对应输送带部分下降形成卸料口,最后通过隔板将分流后物料引导至卸料口排出,整体卸料过程十分灵活,并通过倒梯形的送料路径充分保证了物料输送过程中的安全性。

附图说明

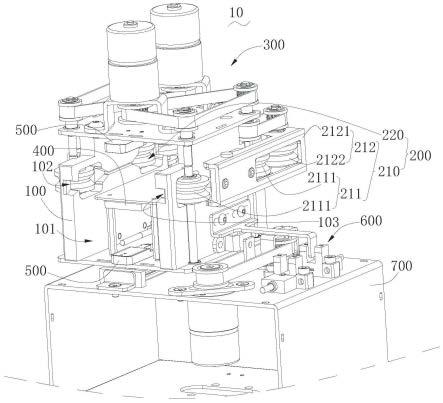

21.图1为本发明的立体结构示意图;

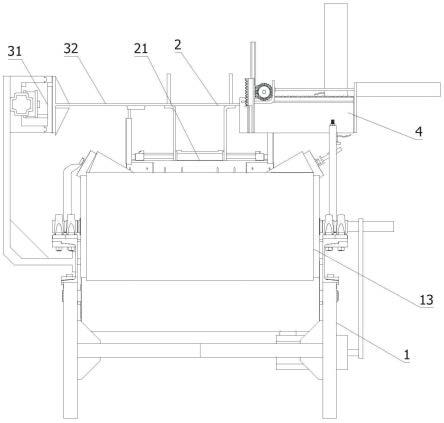

22.图2为本发明的主视图;

23.图3为本发明的俯视图;

24.图4为本发明的侧视图;

25.图5为本发明的柔性分料机构和压带控制机构的立体结构示意图;

26.图6为本发明的内凹辊组的主视图;

27.图7为本发明的内凹辊组、柔性分料机构和压带控制机构的主视图;

28.图8为本发明的柔性分料机构的立体结构示意图;

29.图9为本发明的柔性分料机构的俯视图;

30.图10为本发明的压带控制机构的立体结构示意图;

31.图11为图10的a处放大图;

32.图12为本发明的压带控制机构的立体分解结构示意图;

33.图13为图11的b处放大图。

34.图中标号为:

35.1-机架;11-输送辊组;12-内凹辊组;121-第一辊体;122-第二辊体;123-第三辊体;124-第一铰接环;125-第二铰接环;126-第二弹簧;13-输送带;14-定位架;

36.2-柔性分料机构;21-分料带;22-弹性支架;23-中轴架;24-夹片架;25-宽阔手指气缸;251-活动头;26-分流控制组件;261-滚轮;262-轮架;263-滑动杆;264-第一弹簧;265-第一直线驱动器;

37.3-卸点定位机构;31-第二直线驱动器;32-支撑板;33-光电发射器;34-光电接收器;

38.4-压带控制机构;41-第三直线驱动器;42-隔板;43-第四直线驱动器;44-拨动板;441-第三弹簧;45-拨料控制组件;451-框架;452-第一齿条;453-第一转动杆;454-第一齿轮;4541-单向轴承;455-第一锥齿轮;456-第二转动杆;457-第二锥齿轮;458-第二齿轮;459-第二齿条。

具体实施方式

39.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。

40.如图1至图9所示,提供以下优选技术方案:

41.大吨位带式输送机多点卸料器专用卸料机构,包括有机架1,机架1上设置有输送辊组11和内凹辊组12,输送辊组11和内凹辊组12上缠绕有输送带13,输送带13经过内凹辊组12时呈倒置的等腰梯形状态;以及用以对输送带13上物料进行分流的柔性分料机构2,柔性分料机构2处于输送带13的承载面,柔性分料机构2的输出端设置有分料带21,分料带21呈弯折状态,且分料带21夹角朝向与输送带13工作方向一致;以及用以确定卸料位置的卸点定位机构3,卸点定位机构3设置于机架1上,柔性分料机构2设置于卸点定位机构3的输出端,卸点定位机构3的输出端还设置有用以展平输送带13的压带控制机构4;

42.柔性分料机构2包括有两个弹性支架22,两个弹性支架22设置于支撑板32的底面,且弹性支架22与支撑板32水平滑动连接;以及中轴架23,中轴架23设置于支撑板32上,并且中轴架23与支撑板32纵向滑动连接,中轴架23位于两个弹性支架22之间,分料带21的两端分别设置有夹片架24,中轴架23上设置有宽阔手指气缸25,宽阔手指气缸25的两个输出端均设置有活动头251,宽阔手指气缸25的两个输出端通过活动头251与分料带21两端的夹片架24连接,且活动头251与夹片架24纵向滑动连接,宽阔手指气缸25在非工作状态下其输出端处于回缩状态,分料带21的两端也互相靠近,使得分料带21的夹角处于最下状态,以保证输送带13对物料进行输送过程的流畅性,中轴架23上还设置有用以拨动分料带21的分流控制组件26,分流控制组件26包括有轮架262,轮架262上设置有滚轮261,轮架262上还设置有滑动杆263,中轴架23上设置有第一直线驱动器265,第一直线驱动器265为丝杆滑台但不仅

限于此,第一直线驱动器265的输出端与滑动杆263传动连接,滑动杆263上套设有第一弹簧264,第一弹簧264的一端抵触第一直线驱动器265的输出端,第一直线驱动器265的另一端抵触轮架262,第一弹簧264用于推动轮架262使得滚轮261始终紧贴分料带21;

43.内凹辊组12有多个,多个内凹辊组12沿输送带13的工作方向排列设置,内凹辊组12包括有第一辊体121,第一辊体121、第二辊体122和第三辊体123均设置于机架1上,且第一辊体121、第二辊体122和第三辊体123的轴线方向均处于同一水平面,第二辊体122和第三辊体123分别位于第一辊体121的两端,且第二辊体122和第三辊体123远离第一辊体121的一端均高于第一辊体121,第三辊体123靠近第一辊体121的一端通过第一铰接环124与机架1铰接,且第三辊体123与第一铰接环124可转动连接,机架1上设置有定位架14,定位架14上开设有滑槽,第三辊体123的另一端设置有第二铰接环125,第二铰接环125与定位架14的滑槽活动连接,且第二铰接环125与第三辊体123可转动连接,定位架14上设置有用以推动第二铰接环125的第二弹簧126,第二弹簧126的顶端抵触第二铰接环125,第二弹簧126伸展状态时第三辊体123的远离第一辊体121的一端高于第一辊体121;

44.卸点定位机构3,卸点定位机构3包括有第二直线驱动器31,第二直线驱动器31为同步带滑台但不仅限于此,第二直线驱动器31设置于机架1上,第二直线驱动器31的输出端设置有支撑板32,支撑板32处于输送带13承载面的上方,支撑板32上设置有光电发射器33,定位架14上设置有光电接收器34,压带控制机构4包括有用以推动第二铰接环125下降的第三直线驱动器41,第三直线驱动器41为单轴气缸或双轴气缸但不仅限于此,第三直线驱动器41固定设置于支撑板32上;以及隔板42,隔板42滑动设置于支撑板32上,且隔板42与第三直线驱动器41的输出端连接。

45.具体的,为了解决物料输送过程中无法任意决定或新增卸料点的技术问题,首先将需要进行输送的大吨位物料倾倒于输送带13上,通过输送辊组11驱动输送带13进行转动,输送辊组11为现有的成熟技术故此处不做赘述,输送带13在对物料输送的过程中会受到内凹辊组12的限制,原本平整的输送带13的两侧将受到倾斜状态的第二辊体122和第三辊体123的作用下向内翻折,又因为第一辊体121为水平状态,所以输送带13在对物料进行输送的过程中呈现倒梯形状态,以保证物料在输送过程中不会漏到输送带13以外,在确定需要进行卸料的位置点后,卸点定位机构3开始工作,第二直线驱动器31通过支撑板32带动柔性分料机构2和压带控制机构4移动至卸料位置,通过支撑板32上的光电发射器33和定位架14上的光电接收器34相互配合来完成位置确定,此时柔性分料机构2的宽阔手指气缸25的两端通过活动头251推动分料带21两端的夹板,分料带21的两端同时张开,并且压带控制机构4的第三直线驱动器41同时推动隔板42和第二铰接环125,第二铰接环125带动第三辊体123远离第一辊体121的一端沿定位架14下降,处于第三辊体123上方的传送带部分失去支撑,配合受到第三直线驱动器41推动的隔板42下降将此处的传送带压下,使此位置的传送带不再上翻,通过输出带进行输送的物料在经过分料带21时,物料被分料带21的顶点处进行分流,一部分物料分流后的物料继续沿输送带13进行运送,另一部分物料沿着分料带21的斜坡面移动并最终受到隔板42的阻挡,物料将会顺着隔板42从被压下的传送带处排出,分流后的物料卸出量可以通过分流控制组件26进行控制,第一直线驱动器265通过滑动杆263带动轮架262移动以改变滚轮261位置,从而改变分料带21顶点处于输送带13的位置,当顶点越靠近卸料口时,同等流速下进入卸料口排出的物料就越少,反之亦然。

46.如图10至图13所示,提供以下优选技术方案:

47.隔板42上设置有第四直线驱动器43,第四直线驱动器43与隔板42固定连接;以及

48.拨动板44,第四直线驱动器43通过拨料控制组件45与拨动板44连接;

49.拨料控制组件45包括有框架451,框架451滑动设置于隔板42上,隔板42的顶部设置有第一齿条452,框架451上设置有第一转动杆453,第一转动杆453上设置有第一齿轮454和第一锥齿轮455,框架451上还设置有第二转动杆456,第二转动杆456上设置有第二锥齿轮457和第二齿轮458,拨动板44滑动设置于框架451上,且拨动板44上设置有第二齿条459,第一齿轮454与第一齿条452啮合,第一锥齿轮455与第二锥齿轮457啮合,第二齿轮458与第二齿条459啮合;

50.拨动板44紧贴分料带21时第一齿轮454与第一齿轮454未啮合,框架451上设置有用以推动拨动板44的第三弹簧441,第一转动杆453通过单向轴承4541与第一齿轮454连接,第三直线驱动器41驱动拨动板44卸料时单向轴承4541处于空转状态。

51.具体的,为了解决卸料处物料流畅性运出的技术问题,在物料受到隔板42阻挡的时候,第四直线驱动器43开始工作,此时拨动板44紧贴朝向卸料口一侧的分料带21,第四直线驱动器43的输出端拉动框架451,在第三弹簧441的推动下拨动板44始终处于传送带上方,并且由于单向轴承4541的作用下第一齿条452和第一齿轮454之间产生空转无法驱动第一转动杆453转动,所以始终紧贴传送带并处于其上方的拨动板44将受到隔板42阻挡的物料拨出,在第四直线驱动器43推动框架451以使得拨动板44复位的过程中,为了保证拨动板44复位过程中不会被再次聚集的物料挡住,所以在框架451移动的过程中第一转动杆453带动第一齿轮454随其移动,由于第一齿条452和第一齿轮454的啮合,第一齿轮454在移动的过程中产生转动,第一齿轮454通过第一转动杆453带动第一锥齿轮455转动,第一锥齿轮455通过第二锥齿轮457带动第二转动杆456转动,第二转动杆456通过第二齿轮458带动第二齿条459向上移动,第二齿条459带动拨动板44沿框架451向上移动,以保证在拨动板44复位的过程中不会被隔板42新产生的物料阻挡,直至拨动板44移动至紧贴分料带21的位置时由于第一齿条452的长度限制,第一齿轮454与第一齿条452失去啮合,第三弹簧441直接推动拨动板44下降紧贴传送带,完成整个拨动板44卸料和复位过程。

52.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明的范围内。本发明要求的保护范围由所附的权利要求书及其等同物界定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。