一种门极换流晶闸管gct器件结构及其制造方法

技术领域

1.本发明属于电力半导体器件制造技术领域,具体涉及一种门极换流晶闸管gct器件结构及其制造方法。

背景技术:

2.近年来柔性高压直流输电技术快速发展,模块化多电平变换器(mmc)上已有igct使用。igct由gto发展而来,属于电流控制型器件。尽管igct的可关断电流和无吸收soa能力有了很大的提高,但mmc工况的复杂性要求igct具有10000a以上的可关断电流能力,即使将器件尺寸增加到6英寸,对器件制造商来说也是非常大的挑战。

3.目前最新的gct采用了波状p基区结构,这可以实现更高的关断电流。但波状p基区需要采用氮化硅掩蔽铝扩散和二次铝离子注入形成,额外的光刻和注入工艺增加了制造成本和难度。此外,gct采用整晶圆制造工艺,为了实现分立的门—阴极,其台面高度差较大,导致反刻铝的腐蚀工艺难度增大,尤其经过二次刻铝后,阴极指条的铝层形貌较差,进而会影响通态和关断性能。因此需要尽可能地采用一次蒸发并反刻形成铝电极。

4.为了解决以上存在的问题,亟需一种更高关断电流,兼具低成本和高效率生产的门极换流晶闸管gct器件结构及其制造方法。

技术实现要素:

5.本发明目的是提供一种门极换流晶闸管gct器件结构及其制造方法。

6.本发明所采用的技术方案是,一种门极换流晶闸管gct器件结构,从上往下依次设置有阴极和门极铝层,阴极n 区,门极p区,p-区,n-基区,n缓冲区,透明阳极p 区和阳极铝层。

7.所述阴极n 区深度为15~25μm,掺杂浓度为5

×

10

19

~5

×

10

20

cm-3

。所述门极p区深度为30~60μm,掺杂浓度为1

×

10

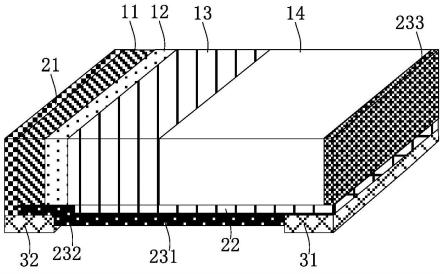

16

~1

×

10

18

cm-3

。所述p-区深度为100~140μm,掺杂浓度为1

×

10

14

~5

×

10

15

cm-3

。所述n-基区厚度为400~600μm,掺杂浓度为5

×

10

12

~5

×

10

13

cm-3

。所述n缓冲区的深度为20~40μm,掺杂浓度为5

×

10

15

~5

×

10

16

cm-3

。所述透明阳极p 区深度为1~10μm,掺杂浓度为1

×

10

17

~1

×

10

20

cm-3

。

8.阴极铝层和门极铝层之间设有门极沟槽,其深度为h,且大于阴极n 区深度,阴极n 区下方分别设有波状p区和波状p-区,其深度都等于门极沟槽深度,阴极铝层厚度等于门极铝层厚度。

9.所述的一种门极换流晶闸管gct器件结构的制造方法,按照以下步骤实施:

10.(1)选用原始的无缺陷、无位错高阻区熔中照单晶硅片作为n-区的衬底材料;

11.(2)阳极面匀胶保护,阴极面光刻,选择性对硅片进行腐蚀,腐蚀后门极沟槽深度h为20~30μm,形成分立的门—阴极;

12.(3)在硅片阴极面进行硼离子注入,注入能量30~200kev,注入剂量1e14~1e15cm-2

,并高温扩散,条件为1200~1250℃,时间10~40h,形成门极p区,深度30~60μm,掺

杂浓度1

×

10

16

~1

×

10

18

cm-3

。其中,波状p区通过分立的门—阴极高度差扩散后形成,波纹高度等于门极沟槽深度。

13.(4)双面铝预沉积,并腐蚀掉阳极铝,接着湿氧氧化兼高温扩散,条件为1200~1250℃,时间20~50h,形成p-区,深度100~140μm,掺杂浓度1

×

10

14

~5

×

10

15

cm-3

。其中,波状p-区通过分立的门—阴极高度差扩散后形成,波纹高度等于门极沟槽深度。

14.(5)阳极面光刻,磷离子注入,注入能量30~200kev,注入剂量1e12~1e14cm-2

,并高温扩散,条件为1200~1250℃,时间20~40h,形成n缓冲区,深度20~40μm,掺杂浓度5

×

10

15

~5

×

10

16

cm-3

。

15.(6)阴极面光刻,在阴极条上形成n 区扩散窗口,选择性预沉积磷,并湿氧氧化兼高温推进,条件为1100~1200℃,时间5~10h,形成高浓度n 区,掺杂浓度5

×

10

19

~5

×

10

20

cm-3

,并确保结深度为15~25μm,使其不大于门极沟槽深度。

16.(7)阳极面光刻,并硼离子注入,注入能量30~200kev,注入剂量1e14~1e15cm-2

,并退火,条件为850~950℃,时间30~2h,形成透明阳极p 区,深度为1~10μm,掺杂浓度为1

×

10

17

~1

×

10

20

cm-3

。

17.(8)硅片双面蒸铝,厚度5~15μm,阴极面仅一次反刻铝,形成门—阴极隔离,构成阴极铝层、门极铝层和阳极铝层,接着合金,激光割圆,切割成直径为30~130mm的圆片。

18.(9)台面造型、腐蚀,形成负角结构,角度1

°

~3

°

,并涂胶保护,形成完整的芯片,后经辐照,完成阻断电压测试。

19.本发明具有以下有益效果:

20.通过先挖槽后扩散的方式,依靠分立的门—阴极高度差扩散形成波纹高度等于门极沟槽深度的波状p区和波状p-区,避免了额外的光刻和注入工艺,降低了制造成本和难度。经过优化设计,其门极沟槽深度大于阴极n 区深度,既可以避免关断期间gct中寄生npn晶体管的栓锁,提高可关断电流能力,又可以实现一次蒸发和一次反刻铝工艺,避免二次蒸发和二次反刻铝,降低工艺成本,提高生产效率。

附图说明

21.图1是普通波状p基区gct结构示意图。

22.图2是本发明波状p基区gct结构示意图。

23.图3是本发明波状p基区gct结构的关键工艺步骤流程图。

24.图4是本发明波状p基区gct结构的制造工艺流程。

25.附图标记说明:

26.参照图1和图2,10-阴极铝层;11-门极铝层;200-门极沟槽;20-阴极n 区;21-门极p区;210-p型波状区;22-p-区;220-p-波状区;30-n-基区;40-n缓冲区;41-透明阳极p 区;50-阳极铝层。

具体实施方式

27.下面结合附图和具体实施方式对本发明予以详细说明。

28.参照图2,本发明提供了一种门极换流晶闸管gct器件结构,从上往下依次设置有阴极铝层10和门极铝层11,阴极n 区20,门极p区21,p-区22,n-基区30,n缓冲区40,透明阳

极p 区41和阳极铝层50。阴极铝层10和门极铝层11之间设有门极沟槽200,其深度为h,门极沟槽200深度大于阴极n 区20深度。阴极n 区20正下方分别设置了波状p区210和波状p-区220,其深度都等于门极沟槽深度h。阴极铝层10厚度等于门极铝层11厚度。所述阴极n 区20深度为15~25μm,掺杂浓度为5

×

10

19

~5

×

10

20

cm-3

。所述门极p区21深度为30~60μm,掺杂浓度为1

×

10

16

~1

×

10

18

cm-3

。所述p-区22深度为100~140μm,掺杂浓度为1

×

10

14

~5

×

10

15

cm-3

。所述n-基区30厚度为400~600μm,掺杂浓度为5

×

10

12

~5

×

10

13

cm-3

。所述n缓冲区40的深度为20~40μm,掺杂浓度为5

×

10

15

~5

×

10

16

cm-3

。所述透明阳极p 区41深度为1~10μm,掺杂浓度为1

×

10

17

~1

×

10

20

cm-3

。

29.结合图1和图2,本发明具有的特点是:

30.(1)门极沟槽200深度h大于阴极n 区20深度。阴极n 区20正下方设置的波状p区210和波状p-区220深度都等于门极沟槽200深度h,阴极铝层10厚度等于门极铝层11厚度。

31.(2)由于门极沟槽200深度大于阴极n 区20深度,可以避免寄生的npn晶体管栓锁,提高gct的可关断电流。通过分立的门—阴极高度差扩散形成波纹高度等于门极沟槽深度的波状p区210和波状p-区220,可以减少离子注入和光刻步骤,并进一步提高可关断电流。阴极铝层10和门极铝层11同时形成,避免了二次刻铝,降低了制造成本和反刻铝的工艺难度。

32.结合图3和图4对制造工艺进行说明:

33.一种门极换流晶闸管gct器件结构的制造方法,包括以下步骤:

34.(1)选用原始的无缺陷、无位错高阻区熔中照单晶硅片作为n-区的衬底材料;

35.(2)阳极面匀胶保护,阴极面光刻,选择性对硅片进行腐蚀,腐蚀后门极沟槽200深度h为20~30μm,形成分立的门—阴极;

36.(3)在硅片阴极面进行硼离子注入,注入能量30~200kev,注入剂量1e14~1e15cm-2

,并高温扩散,条件为1200~1250℃,时间10~40h,形成门极p区21,深度30~60μm,掺杂浓度1

×

10

16

~1

×

10

18

cm-3

。其中,波状p区210通过分立的门—阴极高度差扩散后形成,波纹高度h等于门极沟槽200深度h。

37.(4)双面铝预沉积,并腐蚀掉阳极铝,接着湿氧氧化兼高温扩散,条件为1200~1250℃,时间20~50h,形成p-区22,深度100~140μm,掺杂浓度1

×

10

14

~5

×

10

15

cm-3

。其中,波状p-区220也通过分立的门—阴极高度差扩散后形成,波纹高度h等于门极沟槽200深度h。

38.(5)阳极面光刻,磷离子注入,注入能量30~200kev,注入剂量1e12~1e14cm-2

,并高温扩散,条件为1200~1250℃,时间20~40h,形成n缓冲区40,深度20~40μm,掺杂浓度5

×

10

15

~5

×

10

16

cm-3

。

39.(6)阴极面光刻,在阴极条上形成n 区扩散窗口,选择性预沉积磷,并湿氧氧化兼高温推进,条件为1100~1200℃,时间5~10h,形成高浓度阴极n 区20,掺杂浓度5

×

10

19

~5

×

10

20

cm-3

,并确保结深度为15~25μm,使其不大于门极沟槽200深度h。

40.(7)阳极面光刻,并硼离子注入,注入能量30~200kev,注入剂量1e14~1e15cm-2

,并退火,条件为850~950℃,时间30~2h,形成透明阳极p 区41,深度为1~10μm,掺杂浓度为1

×

10

17

~1

×

10

20

cm-3

。

41.(8)硅片双面蒸铝,厚度5~15μm,阴极面仅一次反刻铝,形成门—阴极隔离,构成

阴极铝层10、门极铝层11和阳极铝层50,接着合金,激光割圆,切割成直径为30~130mm的圆片。

42.(9)台面造型、腐蚀,形成负角结构,角度1

°

~3

°

,并涂胶保护,形成完整的芯片,后经辐照,完成阻断电压测试。

43.本发明的器件结构及其制造方法适用于所有gct结构,例如rb-gct、rc-gct和a-gct等。凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。