1.本技术涉及漆包线生产技术的领域,尤其是涉及自润滑155级聚酯漆包铜圆线及其生产设备。

背景技术:

2.电线线圈工艺一般采用高速绕线机进行绕线,由于绕线时漆包线会受到摩擦和冲击等作用,漆包线的绝缘层极易受到机械损伤,造成绝缘性能大幅下降。而漆包线的润滑主要包括以下方面:1)涂抹润滑剂:包括石蜡润滑剂、硅酮油、蜂蜡等;2)涂布自润滑漆,最典型的是应用聚酰胺酰亚胺高强度材料;3)涂布尼龙漆。

3.其中涂抹润滑剂易造成润滑不均匀,且储存或使用时间过长则易丧失润滑性;自润滑漆的涂布温度较高,涂布工艺较为复杂,成本较高;其中以涂布尼龙漆成本最为低廉和实用,主要利用尼龙成膜摩擦系数很低,对155级漆包线的绝缘层有较好的保护。

4.现有一般在绝缘层外涂布1-3μm厚的尼龙漆,但由于尼龙漆层过薄,二次回收或绕线使用(如电磁铁绕圈)时,尼龙漆层常已破坏。

技术实现要素:

5.为了提高现有尼龙漆润滑类漆包线的结构稳固性及使用效果,本技术提供自润滑155级聚酯漆包铜圆线及其生产设备。

6.具体采用如下的技术方案:自润滑155级聚酯漆包铜圆线,包括导线芯、包覆在导线芯外的聚酯底漆层以及包覆在底漆层外的尼龙漆层,其特征在于:尼龙漆层的外表面通过凝固浴形成自润滑层。

7.优选地,聚酯底漆层外层为齿状,便于包覆尼龙漆。

8.优选地,聚酯底漆层厚度为导线芯直径的8-12%,尼龙漆层厚度为导线芯直径的7-10%,自润滑层的厚度为1.4-3μm。

9.优选地,尼龙漆层具体由尼龙漆浆料涂覆后干燥而成,尼龙漆浆料包括以下重量份的组分:100份聚酰胺树脂、10-30份短切玻璃纤维、10.2-15份成膜助剂、3-7份颜料,其余为氯化钙和甲醇,其中氯化钙与聚酰胺树脂的重量比为2.0-2.5:1,氯化钙与甲醇的重量体积比为25g/100ml。

10.通过采用上述技术方案,适当的甲醇用量既保证氯化钙、聚酰胺树脂及成膜助剂的完全溶解性,也可保证浆料的粘稠度,保证可包覆到聚酯底漆层外;短切玻璃纤维使用前经过超声清洗,使表面清洁后无尘烘干后使用;成膜助剂为优选为聚乙烯吡咯烷酮,促进成膜性,同时还有增稠、热稳定以及促进分散的作用;颜料范围较大,黑色、银色、金色乃至特种漆包线所用的其他色彩均可,当使用炭黑和钴黑时,按100份聚酰胺树脂当量,采用5.5份炭黑和0.4份钴黑,即可形成黑色粘稠的浆料,供导线穿过包裹并通过出口模型挤压即可成型。

11.进一步地,尼龙漆浆料的制备过程如下:65℃恒温下,反应釜中加入氯化钙和甲

醇,搅拌溶解完全;将聚酰胺树脂粉碎后,投入到反应釜中,搅拌至完全溶解;倒入成膜助剂,搅拌溶解完全;投入短切玻璃纤维及颜料,如需要增强硬度和耐高温,可投入无机类添加剂,如阻燃剂、陶瓷粉末、助色剂等等,高速搅拌至形成混匀浆料。

12.通过采用上述技术方案,在尼龙漆浆料涂布以后,遇纯水凝固浴,浆料中溶剂甲醇与水梯度交换,水浓度自外而内逐步降低,聚酰胺浓度自内而外逐步减小,内部则是微孔骨架结构,通过30%氨水浴以后,进一步使内部未凝固的粘稠浆料,进一步凝固使表面更加致密,并调整其ph值,使内部钙离子生产氢氧化钙,进行填充微孔,并使表面更加致密;干燥后使表层形成较为致密且光滑的自润滑层,且表面均匀镶嵌有白色点区,经刺穿采样测定白色点区的成分主要为氢氧化钙和碳酸钙,可经超声抛光处理后得到光滑、无孔、连续、无斑纹、无气泡和杂质的镜面表层;内部微孔骨架结构起到隔热作用,生产的无机氢氧化钙成分,起提升阻燃及高温耐受的性能;更为重要的是,微孔骨架结构大大增强漆包线的介电性能,提高绝缘性能及抗电击穿性能。

13.优选地,聚酯底漆层选自湘潭市五一电线厂生产的qz-2/155型聚酯漆包线所采用的聚酯浆料。

14.通过采用上述技术方案,本技术仅以此为例,证明在聚酯底漆层外包覆尼龙漆层的可行性。

15.优选地,聚酰胺包括pa6、pa66、pa46或pa610中的至少一种。

16.通过采用上述技术方案,可根据漆包线的耐热温度级别,进行筛选,其中pa610耐受温度最高,可达200℃,但其在甲醇中的溶解性相对较低,故在采用时,考虑提高增稠剂用量或者改变增稠剂的成分。

17.通过采用凝固浴方案,所得尼龙漆层内部为蜂窝状微孔骨架结构,内部孔径范围为0.1-12μm,孔隙率为35-42%,含水率小于5%,自润滑层的孔隙率小于1%,其外表面光泽度大于85,如经超声抛光可达88以上。

18.为得到上述电缆结构,本技术还提出自润滑155级聚酯漆包铜圆线的生产设备,包括供铜线原料涂漆生产用的工装台,工装台上表面自生产方向依次设置有前定心机构、聚酯漆槽、第一烘干筒、尼龙漆槽、纯水凝固浴槽、氨水凝固浴槽、第二烘干筒和后定心机构,聚酯漆槽、第一烘干筒、尼龙漆槽、纯水凝固浴槽、氨水凝固浴槽和第二烘干筒两侧面均设有供铜线原料穿过的通孔,前定心机构和后定心机构分别夹持铜线原料使铜线原料的轴心线与铜线原料穿过通孔的圆心位置重合,达到定心作用以使漆层较为均匀分布在铜线原料外。

19.通过采用上述技术方案,使铜线原料由前定心机构和后定心机构进行定心设置,依次通过聚酯漆槽、第一烘干筒、尼龙漆槽、纯水凝固浴槽、氨水凝固浴槽和第二烘干筒,即经过聚酯底漆涂布、一次烘干、尼龙漆涂布、纯水凝固浴浸泡并定型以形成自润滑层、氨水凝固浴浸泡并修复自润滑层使表面更加光滑以及二次隧道干燥。

20.进一步地,自润滑155级聚酯漆包铜圆线的生产设备的安装结构如下:聚酯漆槽、第一烘干筒、尼龙漆槽、纯水凝固浴槽、氨水凝固浴槽、第二烘干筒均为方柱状空腔结构,聚酯漆槽、尼龙漆槽和氨水凝固浴槽的长度方向与铜线原料的长度方向垂直,聚酯漆槽、尼龙漆槽和氨水凝固浴槽设有通孔的两侧面中部分别设有接液槽i,工装台上表面开设有分别与聚酯漆槽、尼龙漆槽和氨水凝固浴槽滑移配合的横向滑槽,横向滑

槽底壁设有等距分布的螺孔,聚酯漆槽、尼龙漆槽和氨水凝固浴槽的两端面下部分别贴合一个限位块,任一限位块通过螺栓固接在横向滑槽的螺孔中;通过滑移推动将以上3个槽体安装;任一纯水凝固浴槽设有通孔的两端面底部设有接液槽ii,接液槽ii外壁将多个纯水凝固浴槽固接于一体,两个接液槽ii的端部通过t型杆连接有滑块,工装台上表面开设有与滑块滑移配合的纵向滑槽;滑块通过驱动机构进行纵向滑移,从而使纯水凝固浴槽尾端的通孔对漆层进行移动挤压打磨成型,使初步形成的凝固漆膜更为紧致光滑;前定心机构、第一烘干筒、第二烘干筒和后定心机构固接在工装台,通过直接焊接底部边缘或固接角铁架再螺钉连接的方式。

21.通过采用上述技术方案,可将各机构安装在工装台上,并且尼龙漆槽、氨水凝固浴槽及聚酯漆槽横向位置可调整,便于各通孔对心调整;纯水凝固浴槽可前后滑移,便于尾部的成型通孔对涂布的尼龙漆层内部进行挤压成型,得到较为稳固的内部疏孔结构和自润滑层,并摩擦打磨使表面更为光滑。

22.更进一步地,自润滑155级聚酯漆包铜圆线的生产设备的参数控制及其结构如下:聚酯漆槽顶面设有聚酯漆进管,聚酯漆槽侧面设有溢流管i,用于控制聚酯漆槽内聚酯浆料的液位;第一烘干筒顶面靠近尾部的边缘部设有热气进管i,进气温度为50-90℃,进气流速为0.05-5m/s的低流动速度,具体要根据涂膜厚度及进线速度,第一烘干筒前端面底部设有出气管i,形成对流干燥;尼龙漆槽顶面设有尼龙漆进管,尼龙漆槽侧面设有溢流管ii,用于控制尼龙漆槽内聚酰胺浆料的液位,尼龙漆槽内壁还设有加热板,保持浆料涂覆温度为65℃;纯水凝固浴槽顶面靠近尾部的边缘部设有纯水进管,进水温度为20-30℃,在纯水凝固浴槽的水流速为0.5-2m/s的低流动速度,纯水凝固浴槽前端面底部设有出水管,与铜线原料形成逆向对流凝固浴接触;氨水凝固浴槽顶面设有氨水进管,其中盛有温度为70℃且浓度为30%的氨水溶液,氨水凝固浴槽侧面设有溢流管iii,用于控制氨水液位,并保证氨水始终处于循环状态;第二烘干筒顶面靠近尾部的边缘部设有热气进管ii,进气温度为90-110℃,进气流速为0.05-5m/s的低流动速度,具体要根据涂膜厚度及进线速度,第二烘干筒前端面底部设有出气管ii,形成对流干燥,且第二烘干筒的长度大于第一烘干筒长度,形成隧道窑式干燥,从而在长度方向形成明显的湿度梯度和温度梯度,出气温度控制在85℃以下,保证在低挥发条件下大大提高干燥效率。

23.通过采用上述技术方案,溢流设置保证涂漆过程维持较佳的涂漆液位,逆向对流凝固浴接触方式使铜线原料自前往后的水浓度逐渐提高,便于形成孔径自内而外依次递减的介孔结构,并最终形成较为致密的自润滑层;通过加入30%的氨水溶液,一方面影响剩余未凝固聚酰胺分子链的进一步成核,另一方面将其中络合的钙离子生产氢氧化钙,包覆在聚酰胺分子链次级结构中,产生钙化凝固,并逐渐填充内部介孔结构使其更坚固,反应过程中逐渐挤出介孔中的残余甲醇及水,整个涂漆层含水量大幅降低。

24.更进一步地,自润滑155级聚酯漆包铜圆线的生产设备中产品的定心方式如下:前定心机构包括上下夹持铜线原料的水平对辊和左右夹持铜线原料的竖直对辊,水平对辊两

端的辊轴分别穿接有竖直柱,竖直柱侧面设有供水平对辊两端辊轴上下滑移的条形孔i,竖直对辊两端的辊轴分别穿接有水平柱,且两个竖直柱侧面与两个水平柱侧面固接于一体形成闭合框架,位于上方的水平柱设有供竖直对辊顶端辊轴左右滑移的条形孔ii,竖直对辊的底端辊轴固接有定位滑块,定位滑块宽度与竖直对辊的底端辊轴直径相同,位于下方的水平柱上表面设有供竖直对辊底端辊轴和定位滑块滑移配合的t型滑槽,且定位滑块与t型滑槽内壁涂有润滑油,使竖直对辊轴心线保持竖直状态;聚酯漆槽前部的侧面通孔外设有回形荧光框,回形荧光框与聚酯漆槽前部的侧面通孔相切,第二烘干筒尾部端面通孔外也设有回形荧光框,后定心机构与前定心机构结构相同,且回形荧光框四条边为竖直或平行,通过两个竖直对辊调整铜线原料的高度,通过两个水平对辊调整铜线原料的水平位置,形成一个正方形,正方形中心与各通孔圆心位于同一直线上,在进线之前,根据铜线原料及最终涂漆后铜线成品直径,调整后定心机构和前定心机构中一个竖直对辊和一个水平对辊,通过平行光正视投影使竖直对辊和水平对辊分别覆盖回形荧光框的一边,固定该竖直对辊和水平对辊并根据产品直径确定圆心位置并分别标记,此时在前定心机构标记的圆心位置射入激光,在后定心机构激光落点也为标记的圆心位置,用白纸标记各通孔圆心处,再验证激光束是否在各通孔的圆心处,如不是则需要调整各部件的安装位置及安装方式,实际安装方式是通过加工控制的,只需调整后定心机构和前定心机构即可;定心后即进线再安装其余竖直对辊和水平对辊,使铜线原料及最终涂漆后铜线成品均可通过。

25.通过采用上述技术方案,前定心机构和后定心机构以及邻近的回形荧光框以及平行光投影的设置,可快速对各通孔圆心位置进行确定,再通过激光直线进行纠正,可确定上述生产设备符合生产需求,且所得产品漆层均匀,实现精确的科学生产线。

26.综上所述,本技术包括以下至少一种有益技术效果:1.本技术是利用氯化钙在甲醇中的溶剂化作用,遇水后氯化钙与甲醇形成络合,并对聚酰胺产生络合作用,氯化钙与聚酰胺树脂的重量比为2.0-2.5:1时,氯化钙与聚酰胺树脂基本络合,所得尼龙漆层中无结晶,即产生凝固浴作用,即醇水交换,且聚酰胺在水中溶解性较差,表层迅速成核形成致密层,也是一种指触干燥层,其光滑度高,并形成具有一定光泽度的接近镜面的效果,干燥成型后,其自润滑性能明显高于现有技术中以尼龙作为润滑层的自润滑型漆包线。

27.2.为得到上述自润滑电缆表层结构,本技术还提出自润滑155级聚酯漆包铜圆线的生产设备,包括聚酯漆槽、第一烘干筒、尼龙漆槽、纯水凝固浴槽、氨水凝固浴槽、第二烘干筒,使铜线原料依次经过聚酯底漆涂布、一次烘干、尼龙漆涂布、纯水凝固浴浸泡并定型以形成自润滑层、氨水凝固浴浸泡并修复自润滑层使表面更加光滑以及二次隧道干燥,得到一层1.4μm左右的自润滑层,该层结构厚度与现有尼龙漆包线的润滑层厚度接近,但其结构更为致密、光滑,摩擦系数大幅降低,抗电击穿性能更加突出。

28.3.本技术还通过前定心机构和后定心机构分别夹持铜线原料使铜线原料的轴心线与铜线原料穿过通孔的圆心位置重合,达到定心作用以使漆层较为均匀分布在铜线原料外。

附图说明

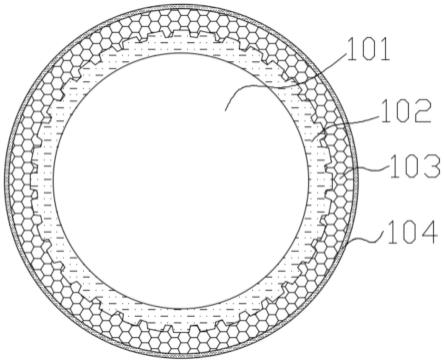

29.图1是本技术提出的自润滑155级聚酯漆包铜圆线的涂层结构图;图2是本技术提出的自润滑155级聚酯漆包铜圆线的生产设备的立体图;图3是图2的a处放大图;图4是本技术提出的自润滑155级聚酯漆包铜圆线的生产设备的正视图;图5是本技术提出的自润滑155级聚酯漆包铜圆线的生产设备的侧视图;图6是本技术提出的自润滑155级聚酯漆包铜圆线的生产设备中聚酯漆槽前侧面通孔的结构示意图;图7是本技术提出的自润滑155级聚酯漆包铜圆线的生产设备中聚酯漆槽后侧面通孔的结构示意图;图8是本技术提出的自润滑155级聚酯漆包铜圆线的生产设备中前定心机构的立体图;图9是本技术提出的自润滑155级聚酯漆包铜圆线的生产设备中前定心机构中定位滑块与t型滑槽的连接结构示意图。

30.附图标记说明:1、铜线原料;101、导线芯;102、聚酯底漆层;103、尼龙漆层;104、自润滑层104;2、工装台;3、前定心机构;31、水平对辊;32、竖直对辊;33、竖直柱;34、条形孔i;35、水平柱;36、条形孔ii;37、定位滑块;38、t型滑槽;4、聚酯漆槽;41、聚酯漆进管;42、溢流管i;43、回形荧光框;5、第一烘干筒;51、热气进管i;52、出气管i;6、尼龙漆槽;61、尼龙漆进管;62、溢流管ii;7、纯水凝固浴槽;71、纯水进管;72、出水管;8、氨水凝固浴槽;81、氨水进管;82、溢流管iii;9、第二烘干筒;91、热气进管ii;92、出气管ii;10、后定心机构;11、接液槽i;12、横向滑槽;13、螺孔;14、限位块;15、螺栓;16、接液槽ii;17、t型杆;18、滑块;19、纵向滑槽。

具体实施方式

31.以下结合附图1-9对本技术作进一步详细说明,需要说明的是,本技术中所述“前”是指靠近铜线原料1进料一侧的方向,即图2中左侧方向;所述“后”是指靠近铜线原料1出料一侧的方向,即图2中右侧方向;本技术中所述“横向”是指与铜线原料1长度方向平行的直线方向,所述“纵向向”是指与铜线原料1长度方向垂直且与工装台表面平行的直线方向。

32.实施例1:参照图2-5,本实施例采用以下自润滑155级聚酯漆包铜圆线的生产设备,包括供铜线原料1涂漆生产用的工装台2,工装台2上表面自生产方向依次设置有前定心机构3、聚酯漆槽4、第一烘干筒5、尼龙漆槽6、纯水凝固浴槽7、氨水凝固浴槽8、第二烘干筒9和后定心机构10,聚酯漆槽4、第一烘干筒5、尼龙漆槽6、纯水凝固浴槽7、氨水凝固浴槽8和第二烘干筒9两侧面均设有供铜线原料1穿过的通孔,前定心机构3和后定心机构10分别夹持铜线原料1使铜线原料1的轴心线与铜线原料1穿过通孔的圆心位置重合,达到定心作用以使漆层较为均匀分布在铜线原料1外。

33.参照图2-5,自润滑155级聚酯漆包铜圆线的生产设备的安装结构如下:聚酯漆槽4、第一烘干筒5、尼龙漆槽6、纯水凝固浴槽7、氨水凝固浴槽8、第二烘干筒9均为方柱状空腔结构,聚酯漆槽4、尼龙漆槽6和氨水凝固浴槽8的长度方向与铜线原料1

的长度方向垂直,聚酯漆槽4、尼龙漆槽6和氨水凝固浴槽8设有通孔的两侧面中部分别设有接液槽i11,工装台2上表面开设有分别与聚酯漆槽4、尼龙漆槽6和氨水凝固浴槽8滑移配合的横向滑槽12,横向滑槽12底壁设有等距分布的螺孔13,聚酯漆槽4、尼龙漆槽6和氨水凝固浴槽8的两端面下部分别贴合一个限位块14,任一限位块14通过螺栓15固接在横向滑槽12的螺孔13中;通过滑移推动将以上3个槽体安装;任一纯水凝固浴槽7设有通孔的两端面底部设有接液槽ii16,接液槽ii16外壁将多个纯水凝固浴槽7固接于一体,两个接液槽ii16的端部通过t型杆17连接有滑块18,工装台2上表面开设有与滑块18滑移配合的纵向滑槽19;滑块18通过驱动机构进行纵向滑移,从而使纯水凝固浴槽7尾端的通孔对漆层进行移动挤压打磨成型,使初步形成的凝固漆膜更为紧致光滑;前定心机构3、第一烘干筒5、第二烘干筒9和后定心机构10固接在工装台2,通过直接焊接底部边缘或固接角铁架再螺钉连接的方式。

34.参照图6-7,聚酯漆槽4前侧面通孔为圆孔,后侧面为锯齿状,从而提高后续尼龙漆浆料的涂覆效果。

35.参照图2、8和9,自润滑155级聚酯漆包铜圆线的生产设备中产品的定心方式如下:前定心机构3包括上下夹持铜线原料1的水平对辊31和左右夹持铜线原料1的竖直对辊32,水平对辊31两端的辊轴分别穿接有竖直柱33,竖直柱33侧面设有供水平对辊31两端辊轴上下滑移的条形孔i34,竖直对辊32两端的辊轴分别穿接有水平柱35,且两个竖直柱33侧面与两个水平柱35侧面固接于一体形成闭合框架,位于上方的水平柱35设有供竖直对辊32顶端辊轴左右滑移的条形孔ii36,竖直对辊32的底端辊轴固接有定位滑块37,定位滑块37宽度与竖直对辊32的底端辊轴直径相同,位于下方的水平柱35上表面设有供竖直对辊32底端辊轴和定位滑块37滑移配合的t型滑槽38,且定位滑块37与t型滑槽38内壁涂有润滑油,使竖直对辊32轴心线保持竖直状态;聚酯漆槽4前部的侧面通孔外设有回形荧光框43,回形荧光框43与聚酯漆槽4前部的侧面通孔相切,第二烘干筒9尾部端面通孔外也设有回形荧光框43,后定心机构10与前定心机构3结构相同,且回形荧光框43四条边为竖直或平行,通过两个竖直对辊32调整铜线原料1的高度,通过两个水平对辊31调整铜线原料1的水平位置,形成一个正方形,正方形中心与各通孔圆心位于同一直线上,在进线之前,根据铜线原料1及最终涂漆后铜线成品直径,调整后定心机构10和前定心机构3中一个竖直对辊32和一个水平对辊31,通过平行光正视投影使竖直对辊32和水平对辊31分别覆盖回形荧光框43的一边,固定该竖直对辊32和水平对辊31并根据产品直径确定圆心位置并分别标记,此时在前定心机构3标记的圆心位置射入激光,在后定心机构10激光落点也为标记的圆心位置,用白纸标记各通孔圆心处,再验证激光束是否在各通孔的圆心处,如不是则需要调整各部件的安装位置及安装方式,实际安装方式是通过加工控制的,只需调整后定心机构10和前定心机构3即可;定心后即进线再安装其余竖直对辊32和水平对辊31,使铜线原料1及最终涂漆后铜线成品均可通过。

36.本实施例的参数控制如下:1)聚酯底漆层102选自湘潭市五一电线厂生产的qz-2/155型聚酯漆包线所采用的聚酯浆料;2)第一烘干筒5的进气温度为90℃,进气流速为0.05m/s;3)尼龙漆槽6中尼龙漆浆料的涂覆温度为65℃,尼龙漆浆料的制备过程如下:65℃

恒温下,反应釜中加入100l甲醇和25kg高纯度(》97%)氯化钙粉末,搅拌溶解完全;将12.5kg的pa6树脂粉碎后,投入到反应釜中,搅拌至完全溶解;倒入1.5kg聚乙烯吡咯烷酮搅拌溶解完全;投入3kg短切玻璃纤维、0.55kg炭黑和0.04kg钴黑颜料,高速搅拌至形成混匀浆料;4)纯水凝固浴槽7的进水温度为20℃,在纯水凝固浴槽7的水流速为2m/s的低流动速度;5)氨水凝固浴槽8中盛有温度为70℃且浓度为30%的氨水溶液;6)第二烘干筒9的进气温度为110℃,进气流速为0.05m/s的低流动速度,出气温度为75.1℃,进出口温差较大。

37.7)选择直径为0.1mm的圆铜线原料,聚酯底漆层102厚度为8.2μm,尼龙漆层103的厚度(不包括自润滑层104)为9.8μm,自润滑层104的厚度为1.6μm。

38.8)所得尼龙漆层103内部为蜂窝状微孔骨架结构,内部孔径范围为0.1-12μm,孔隙率为36.8%,含水率小于5%,自润滑层104的孔隙率小于1%,其外表面光泽度为85.2(60度入射角下检测),经超声抛光可达88.2。

39.参照图1,本实施例所得产品即自润滑155级聚酯漆包铜圆线,包括导线芯101、包覆在导线芯101外的聚酯底漆层102以及包覆在底漆层2外的尼龙漆层103,尼龙漆层103的外表面通过凝固浴形成自润滑层104。

40.实施例2:采用实施例1相同的生产设备,本实施例的参数控制如下:1)聚酯底漆层102选自湘潭市五一电线厂生产的qz-2/155型聚酯漆包线所采用的聚酯浆料;2)第一烘干筒5的进气温度为50℃,进气流速为5m/s;3)尼龙漆槽6中尼龙漆浆料的涂覆温度为65℃,尼龙漆浆料的制备过程如下:65℃恒温下,反应釜中加入100l甲醇和25kg高纯度(》97%)氯化钙粉末,搅拌溶解完全;将10kg的pa610树脂粉碎后,投入到反应釜中,搅拌至完全溶解;倒入1.02kg聚乙烯吡咯烷酮搅拌溶解完全;投入1kg短切玻璃纤维、0.55kg炭黑和0.04kg钴黑颜料,高速搅拌至形成混匀浆料。

41.4)纯水凝固浴槽7的进水温度为30℃,在纯水凝固浴槽7的水流速为0.5m/s的低流动速度;5)氨水凝固浴槽8中盛有温度为70℃且浓度为30%的氨水溶液;6)第二烘干筒9的进气温度为90℃,进气流速为5m/s的低流动速度,出气温度为81.2℃,进出口温差较小。

42.7)选择直径为0.1mm的圆铜线原料,聚酯底漆层102厚度为8.2μm,尼龙漆层103的厚度为10μm,自润滑层104的厚度为1.4μm。

43.8)所得尼龙漆层103内部为蜂窝状微孔骨架结构,内部孔径范围为0.1-12μm,孔隙率为41.5%,含水率小于5%,自润滑层104的孔隙率小于1%,其外表面光泽度为86.1(60度入射角下检测),经超声抛光可达89.0以上(60度入射角下检测)。

44.实施例3:采用实施例1相同的生产设备,本实施例的参数控制如下:

1)聚酯底漆层102选自湘潭市五一电线厂生产的qz-2/155型聚酯漆包线所采用的聚酯浆料;2)第一烘干筒5的进气温度为70℃,进气流速为1m/s;3)尼龙漆槽6中尼龙漆浆料的涂覆温度为65℃,尼龙漆浆料的制备过程如下:65℃恒温下,反应釜中加入100l甲醇和25kg高纯度(》97%)氯化钙粉末,搅拌溶解完全;将11.5kg的pa66树脂粉碎后,投入到反应釜中,搅拌至完全溶解;倒入1.3kg聚乙烯吡咯烷酮搅拌溶解完全;投入2kg短切玻璃纤维、0.55kg炭黑和0.04kg钴黑颜料,高速搅拌至形成混匀浆料。

45.4)纯水凝固浴槽7的进水温度为25℃,在纯水凝固浴槽7的水流速为1m/s的低流动速度;5)氨水凝固浴槽8中盛有温度为70℃且浓度为30%的氨水溶液;6)第二烘干筒9的进气温度为100℃,进气流速为1m/s的低流动速度,出气温度控制在76.5℃。

46.7)选择直径为0.1mm的圆铜线原料,聚酯底漆层102厚度为8.2μm,尼龙漆层103的厚度为9.9μm,自润滑层104的厚度为1.5μm。

47.8)所得尼龙漆层103内部为蜂窝状微孔骨架结构,内部孔径范围为0.1-12μm,孔隙率为40.2%,含水率小于5%,自润滑层104的孔隙率小于1%,其外表面光泽度大于86.0(60度入射角下检测),如经超声抛光可达88(60度入射角下检测)。

48.实施例4:采用实施例1相同的生产设备,本实施例的参数控制如下:1)聚酯底漆层102选自湘潭市五一电线厂生产的qz-2/155型聚酯漆包线所采用的聚酯浆料;2)第一烘干筒5的进气温度为80℃,进气流速为0.5m/s;3)尼龙漆槽6中尼龙漆浆料的涂覆温度为65℃,尼龙漆浆料的制备过程如下:65℃恒温下,反应釜中加入100l甲醇和25kg高纯度(》97%)氯化钙粉末,搅拌溶解完全;将10.5kg的pa46树脂粉碎后,投入到反应釜中,搅拌至完全溶解;倒入1.2kg聚乙烯吡咯烷酮搅拌溶解完全;投入1.5kg短切玻璃纤维、0.55kg炭黑和0.04kg钴黑颜料,高速搅拌至形成混匀浆料。

49.4)纯水凝固浴槽7的进水温度为25℃,在纯水凝固浴槽7的水流速为0.5m/s的低流动速度;5)氨水凝固浴槽8中盛有温度为70℃且浓度为30%的氨水溶液;6)第二烘干筒9的进气温度为100℃,进气流速为0.5m/s的低流动速度,出气温度控制在73.7℃。

50.7)选择直径为0.1mm的圆铜线原料,聚酯底漆层102厚度为8.2μm,尼龙漆层103的厚度为10μm,自润滑层104的厚度为1.4μm。

51.8)所得尼龙漆层103内部为蜂窝状微孔骨架结构,内部孔径范围为0.1-12μm,孔隙率为38.2%,含水率小于5%,自润滑层104的孔隙率小于1%,其外表面光泽度大于85.8(60度入射角下检测),如经超声抛光可达88(60度入射角下检测)。

52.对比例1:

采用实施例1相同的生产设备,所不同的是纯水凝固浴槽7始终处于固定位置。

53.对比例2:采用实施例1相同的生产设备,所不同的是删除了氨水凝固浴槽8,第二烘干筒9和后定心机构10相应地前移。

54.对比例3:采用实施例1相同的生产设备,所不同的是删除了纯水凝固浴槽7和氨水凝固浴槽8,第二烘干筒9和后定心机构10相应地前移。

55.对比例4:采用实施例1相同的生产设备,所不同的是删除了尼龙漆槽6、纯水凝固浴槽7、氨水凝固浴槽8和第二烘干筒9,后定心机构10相应地前移,并使聚酯漆槽4后侧面通孔与实施例1中氨水凝固浴槽8后侧面通孔内径相同,即漆层厚度相同。

56.数据分析:参照gb/t6109检测标准,如表1所示:表1.本技术所得漆包线性能测试试验表明,利用聚酰胺的凝固浴可形成光滑的自润滑层,大幅减小高速收线所受摩擦力,并且能够适当提高漆包线耐热、绝缘及介电性能。

57.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。