1.本发明涉及裂解油加工技术领域,尤其涉及一种含硫含氮裂解柴油的高值化利用方法,属于石油加工技术领域。

背景技术:

2.随着经济的快速发展,汽车保有量迅速增长,并且废旧轮胎的数量也快速增长。废旧轮胎具体特殊的化学结构,难以自然降解,若不对废旧轮胎进行处理,将严重污染环境。目前,废旧轮胎的处理方法主要有生产再生胶和胶粉、翻新、原形改制以及热裂解。废旧轮胎热裂解的产物为热解气、裂解油和炭黑;其中,裂解油产量较大,约占裂解产物总量的40~60%。裂解油按照馏分段可分为裂解汽油、裂解柴油以及裂解渣油,其中,基于裂解油的总质量,裂解柴油的质量百分含量为30%-50%。裂解柴油含有大量的芳烃以及小部分长链脂肪烃,是生产高十六烷值柴油、低碳烯烃和低碳芳烃等石化产品的潜在原料。

3.现有技术通常通过加氢裂化技术对废轮胎裂解柴油的改质,以生产高品质柴油以及低碳化工原料。然而,废轮胎裂解油中具有超高的芳烃含量(芳烃的质量百分含量高达80%以上),如此多的芳烃在加氢裂化过程中很容易吸附在加氢裂化催化剂的活性位点上从而降低催化剂的反应活性。为了解决这一问题,现有技术中通常将废轮胎裂解柴油与其他柴油(如直馏柴油)进行混合作为加氢裂化的原料,以保证催化剂的活性以及高转化率,从而保证低碳芳烃的产率,但是这一方法不仅降低了原料油的处理量,同时也浪费了高品质的柴油。

4.此外,废轮胎裂解柴油中具有超高的硫氮含量(硫含量>10000ppm,氮含量>8000ppm),在现有的加氢裂化技术中,氮元素会导致加氢裂化催化剂在短时间内失活,从而影响加氢裂化的效果。

技术实现要素:

5.本发明提供一种含硫含氮裂解柴油的高值化利方法,该方法使用特定的催化剂与特定的工艺相互匹配,能够高效脱除含硫含氮裂解油中的硫化物以及氮化物,并且该方法能够提高低碳芳烃的收率。

6.本发明提供一种含硫含氮裂解柴油的高值化利用方法,其中,包括以下步骤:

7.分别利用喹啉smip吸附剂、吲哚smip吸附剂以及咔唑smip吸附剂分步对待处理裂解油进行第一smip吸附处理、第二smip吸附处理以及第三 smip吸附处理,得到中间裂解油;

8.利用第一催化剂对所述中间裂解油进行加氢脱硫脱氮处理,得到清洁裂解油;

9.对所述清洁裂解油进行芳烃萃取处理,得到芳烃抽出油以及芳烃抽余油;

10.利用第一催化剂对所述芳烃抽出油进行第一加氢裂化处理得到第一加氢裂化油;利用第二催化剂对所述第一加氢裂化油进行第二加氢裂化处理得到第二加氢裂化油;利用第三催化剂对所述第二加氢裂化油进行第三加氢裂化处理得到芳烃;

11.其中,所述第一催化剂的载体通过卤代季氨基硅烷偶联剂对羟基纳米氧化铝进行第一改性处理得到;

12.所述第二催化剂的载体通过卤代季氨基硅烷偶联剂对羟基y分子筛进行第二改性处理得到。

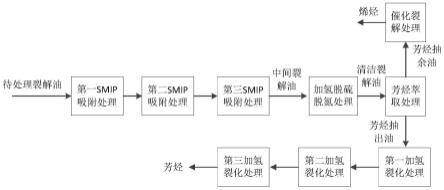

13.如上所述的高值化利用方法,其中,还包括:对所述芳烃抽余油进行催化裂解处理,得到烯烃。

14.如上所述的高值化利用方法,其中,在第一改性处理之前还包括:将双芳环硼酸衍生物添加至羟基纳米氧化铝悬浊液中进行超声处理;和/或,

15.在第二改性处理之前还包括:将双芳环硼酸衍生物添加至羟基y分子筛悬浊液中进行超声处理。

16.如上所述的高值化利用方法,其中,所述卤代季氨基硅烷偶联剂与所述羟基纳米氧化铝的质量比为(5-15)∶(1-3);和/或,

17.所述卤代季氨基硅烷偶联剂与所述羟基y分子筛的质量比为(5-15)∶ (1-3)。

18.如上所述的高值化利用方法,其中,所述卤代季氨基硅烷偶联剂通过双氨基硅烷偶联剂、卤代烷烃以及醇进行水热反应得到。

19.如上所述的高值化利用方法,其中,所述双氨基硅烷偶联剂选自 nh2(ch2)2nh(ch2)3si(och3)3、nh2(ch2)2nh(ch2)3si(och2ch3)3以及 nh2(ch2)2nh(ch2)3ch3si(och3)2中的至少一种。

20.如上所述的高值化利用方法,其中,所述水热反应中,温度为80-150℃,时间为10-25h;和/或,

21.双氨基硅烷偶联剂、卤代烷烃以及醇的摩尔比1∶(3~10)∶(3~10)。

22.如上所述的高值化利用方法,其中,所述羟基纳米氧化铝通过纳米氧化铝和过氧化氢溶液混合并加热至沸腾得到;

23.所述纳米氧化铝和所述过氧化氢溶液的质量比为1∶(5-20);

24.所述过氧化氢溶液中过氧化氢的质量百分含量为10-40%;和/或,

25.所述羟基y分子筛通过纳米y分子筛和过氧化氢溶液混合并加热至沸腾得到;

26.所述纳米y分子筛和所述过氧化氢溶液的质量比为1∶(5-20);

27.所述过氧化氢溶液中过氧化氢的质量百分含量为10-40%。

28.如上所述的高值化利用方法,其中,纳米氧化铝和/或纳米y分子筛的粒径为20~200nm。

29.本发明提供一种含硫含氮裂解柴油的高值化利用方法,该方法使用特定的催化剂与特定的工艺相互匹配,能够高效脱除含硫含氮裂解油中的硫化物以及氮化物,并且能够提高低碳芳烃的收率,该方法尤其适用于处理超高硫含量(大于10000ppm)以及超高氮含量(大于8000ppm)的废轮胎裂解含硫含氮裂解柴油。

附图说明

30.图1为本发明一些实施方式中含硫含氮裂解柴油的高值化利用工艺流程图。

具体实施方式

31.为了使本发明实施例的上述目的、特征和优点能够更加明显易懂,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

32.图1为本发明一些实施方式中含硫含氮裂解柴油的高值化利用工艺流程图。如图1所示,本发明提供一种含硫含氮裂解柴油的高值化利用方法,包括以下步骤:

33.分别利用喹啉smip吸附剂、吲哚smip吸附剂以及咔唑smip吸附剂分步对待处理裂解油进行第一smip吸附处理、第二smip吸附处理以及第三 smip吸附处理,得到中间裂解油;

34.对中间裂解油进行加氢脱硫脱氮处理,得到清洁裂解油;

35.对清洁裂解油进行芳烃萃取处理,得到芳烃抽出油以及芳烃抽余油;

36.利用第一催化剂对芳烃抽出油进行第一加氢裂化处理得到第一加氢裂化油;利用第二催化剂对第一加氢裂化油进行第二加氢裂化处理得到第二加氢裂化油;利用第三催化剂对第二加氢裂化油进行第三加氢裂化处理得到芳烃;

37.其中,第一催化剂的载体通过卤代季氨基硅烷偶联剂对羟基纳米氧化铝进行第一改性处理得到;

38.第二催化剂的载体通过卤代季氨基硅烷偶联剂对羟基y分子筛进行第二改性处理得到。

39.本发明的待处理裂解油可以选用本领域常用的含有硫化物和氮化物的裂解油,氮化物至少包括喹啉、吲哚以及咔唑。在一些实施方式中,待处理裂解油中氮含量大于8000ppm,硫含量大于10000ppm。

40.本发明中,第一smip吸附处理可以使用喹啉smip吸附剂、吲哚smip 吸附剂和咔唑smip吸附剂中的任一种,第二smip吸附处理可以使用喹啉 smip吸附剂、吲哚smip吸附剂和咔唑smip吸附剂中的任一种,第三smip 吸附处理可以使用喹啉smip吸附剂、吲哚smip吸附剂和咔唑smip吸附剂中的任一种,并且,第一smip吸附处理、第二smip吸附处理以及第三smip 吸附处理使用的smip吸附剂不相同。在一些实施方式中,可以利用喹啉smip 吸附剂对待处理裂解油进行第一smip吸附处理,吸附待处理裂解油中的喹啉得到第一中间裂解油,然后利用吲哚smip吸附剂对第一中间裂解油进行第二smip吸附处理,吸附第一中间裂解油中的吲哚得到第二中间裂解油,最后利用咔唑smip吸附剂对第二中间裂解油进行第三smip吸附处理,吸附第二中间裂解油中的咔唑得到中间裂解油。

41.随后利用第一催化剂对中间裂解油进行加氢脱硫脱氮处理,脱除中间裂解油中的硫化物和氮化物,得到清洁裂解油;接着对清洁裂解油进行芳烃萃取处理,得到富含芳烃的芳烃抽出油和脱除了芳烃的芳烃抽余油。

42.最后利用第一催化剂对富含芳烃的芳烃抽出油进行第一加氢裂化处理,在第一加氢裂化处理过程中,芳烃抽出油中的多环芳烃会发生加氢反应,从而转化为带环烷基的单环芳烃,得到含有带环烷基的单环芳烃的第一加氢裂化油;利用第二催化剂对含有带环烷基的单环芳烃的第一加氢裂化油进行第二加氢裂化处理,在第二加氢裂化处理中,带环烷

基的单环芳烃会发生开环反应生成长链烷基苯,从而获得包含长链烷基苯的第二加氢裂化油;利用第三催化剂对含有长链烷基苯的第二加氢裂化油进行第三加氢裂化处理,在第三加氢裂化处理中,长链烷基苯会断侧链,发生异构反应生成低碳芳烃。

43.本发明中,第一催化剂包括载体以及负载在载体表面的活性金属,其中,载体通过卤代氨基硅烷偶联剂对羟基纳米氧化铝进行改性处理得到,活性金属通过活性金属酸盐对载体进行负载处理后,负载于载体的表面。本发明中,羟基纳米氧化铝指的是表面负载有丰富的羟基的纳米氧化铝,卤代季氨基硅烷偶联剂可以理解为包括卤代季氨基的硅烷偶联剂,卤代季氨基带有正电。在改性处理中,卤代季氨基硅烷偶联剂会与纳米氧化铝表面的羟基发生脱水缩合反应,从而将卤代季氨基连接到纳米氧化铝的表面,得到表面带正电的氧化铝载体;在活性金属负载处理过程中,使用活性金属酸盐对氧化铝载体进行活性金属负载处理,活性金属酸盐中的带有负电荷的酸根会与带正电的氧化铝载体相互结合,得到本发明的第一催化剂。

44.将第一催化剂中的羟基纳米氧化铝替换为羟基y分子筛,即可得到本发明的第二催化剂。羟基y分子筛指的是表面负载有丰富的羟基的y分子筛。本发明的第三催化剂可以为本领域常用的用于进行催化加氢反应的催化剂。

45.本发明上述的含硫含氮裂解柴油的高值化利用方法,先利用具有选择吸附性的喹啉smip吸附剂、吲哚smip吸附剂以及咔唑smip吸附剂分别吸附待处理裂解油中难裂解且含量多的喹啉、吲哚以及咔唑,得到中间裂解油,然后后利用第一催化剂对中间裂解油进行加氢脱硫脱氮处理,从而可以实现待处理裂解油中硫化物和氮化物的高效脱除(脱硫率大于99%,脱氮率大于 99%),获得清洁裂解油。进一步地,对脱除了硫化物和氮化物的清洁裂解油进行芳烃萃取处理,得到芳烃抽出油,分别利用三种不同的催化剂分步对芳烃抽出油进行加氢裂化处理,能够将芳烃抽出油中的多环芳烃充分的转化为低碳芳烃,提高低碳芳烃的收率。

46.本发明中,利用第一催化剂对中间裂解油进行加氢脱硫脱氮处理,可以实现待处理裂解油中硫化物和氮化物的高效脱除(脱硫率大于99%,脱氮率大于99%),获得清洁裂解油;使用三种不同的催化剂分步对芳烃抽出油进行加氢裂化处理,能够将芳烃抽出油中的多环芳烃充分的转化为低碳芳烃,发明人对其原因进行了分析,认为可能是由于:本发明的第一催化剂中,羟基纳米氧化铝表面具有丰富的羟基,丰富的羟基能够与卤代季氨基硅烷偶联剂反应,形成表面具有丰富的卤代季氨基的第一催化剂载体,当该第一催化剂载体负载活性金属时,活性金属会通过电子效应与卤代季氨基相互结合,得到表面活性金属高度分散度的催化剂;由于卤代季氨基硅烷偶联剂为长链化合物,因此能够增加活性金属与氧化铝载体之间的距离,降低活性金属和氧化铝载体之间的相互作用强度,从而在氧化铝载体的表面形成更多的多层的活性金属堆垛(2-3层)。同理,本发明的第二催化剂中,活性金属也高度分散于第二催化剂载体的表面,并且第二催化剂载体的表面也具有多层的活性金属堆垛。由于第一催化剂中的活性金属高度分散,以及具有多层活性金属堆垛,因此该第一催化剂具有更多的加氢活性位,用于加氢脱硫脱氮处理时,可以将更多的硫化物和氮化物脱除,用于第一加氢裂化处理时,能够将多环芳烃更多的转化为带环烷基的单环芳烃;由于第二催化剂中的改性y分子筛上活性金属高度分散,以及具有多层活性金属堆垛,因此第二催化剂具有较多的b酸中心,应用于第二加氢裂化处理时,能够将带环烷基的单环芳烃转

化为长链烷基苯。

47.本发明的清洁化方法尤其适用于废轮胎的含硫含氮裂解柴油。

48.本发明中,喹啉smip吸附剂为本领域常用的对喹啉具有选择吸附作用的smip吸附剂,可以通过商业购买获得,也可以采用本领域常用的制备方法制备得到。吲哚smip吸附剂为本领域常用的对吲哚具有选择吸附作用的smip吸附剂,可以通过商业购买获得,也可以采用本领域常用的制备方法制备得到。咔唑smip吸附剂为本领域常用的对咔唑具有选择吸附作用的smip 吸附剂,可以通过商业购买获得,也可以采用本领域常用的制备方法制备得到。

49.在一些实施方式中,喹啉smip吸附剂可以通过包括以下步骤的方法制备得到:

50.使用硅烷偶联剂对基质进行修饰处理,得到修饰基质;

51.将功能单体与修饰基质进行接枝处理,得到功能单体接枝基质;

52.将喹啉与功能单体接枝基质进行组装后,再加入交联剂,得到中间smip 吸附剂;

53.使用洗脱剂对中间smip吸附剂进行洗脱处理,得到喹啉smip吸附剂。

54.可以理解,将上述制备方法中的喹啉替换为吲哚,则可以得到吲哚smip 吸附剂;将上述制备方法中的喹啉替换为咔唑,则可以得到咔唑smip吸附剂。

55.上述的基质可以选自硅胶、二氧化钛、二氧化硅微球、钛酸钾、分子筛和碳材料中的至少一种;上述的硅烷偶联剂可以选自γ-甲基丙烯酰氧基丙基三甲氧基硅烷、3-氨丙基三甲氧基硅烷、γ-(2,3-环氧丙氧)丙基三甲氧基硅烷和苯氨甲基三乙氧基硅烷中的至少一种;上述交联剂可以选自2-茚酮,2-十三烷酮,十二醛和二羟基对苯二甲醛中的至少一种;上述洗脱剂可以选自正戊烷、甲醇、冰乙酸、苯甲酸、乙二酸和顺丁烯二酸中的至少一种。

56.在一些实施方式中,喹啉smip吸附剂经第一smip吸附处理处理后,喹啉负载于喹啉smip吸附剂,可以对负载有喹啉的喹啉smip吸附剂进行再生处理,得到喹啉以及再生喹啉smip吸附剂,其中,喹啉可以用于生产化学品,再生喹啉smip吸附剂可以再次用于吸附待处理裂解油中的喹啉;吲哚 smip吸附剂经第二smip吸附处理处理后,吲哚负载于吲哚smip吸附剂,可以对负载有吲哚的吲哚smip吸附剂进行再生处理,得到吲哚以及再生吲哚smip吸附剂,其中,吲哚可以用于生产化学品,再生吲哚smip吸附剂可以再次用于吸附待处理裂解油中的吲哚;咔唑smip吸附剂经第三smip吸附处理处理后,咔唑负载于咔唑smip吸附剂,可以对负载有咔唑的咔唑smip 吸附剂进行再生处理,得到咔唑以及再生咔唑smip吸附剂,其中,咔唑可以用于生产化学品,再生咔唑smip吸附剂可以再次用于吸附待处理裂解油中的咔唑。本发明通过对吸附后的喹啉smip吸附剂、吲哚smip吸附剂和咔唑smip吸附剂中的至少一种进行再生处理,有助于进一步的提高含硫含氮裂解油的附加值。

57.本发明中,芳烃萃取处理使用的溶剂可以为环丁砜、二甲基亚砜、n,n

‑ꢀ

二甲基吡咯烷酮、二乙二醇胺、乙腈和二甘醇中的至少一种。

58.在第一催化剂的制备过程中,可以将羟基纳米氧化铝分散在乙醇水溶液 (乙醇水溶液中,乙醇的质量百分含量为30-70%)中,随后与卤代季氨基硅烷偶联剂进行混合,超声处理1-3h,得到第一催化剂的载体(氧化铝载体)。在一些实施方式中,超声处理中,频率为20~80khz,声强为0.05~0.5w/cm-2

;进一步地,频率为20~60khz,声强为0.05~0.3w/cm-2

。

59.本发明中,可以采用本领域常用的将活性金属负载于催化剂载体上的方法实现活性金属和氧化铝载体的负载,得到本发明的催化剂。在一些实施方式中,可以通过包括以下步骤的方法实现活性金属和氧化铝载体的负载,得到本发明的催化剂:

60.将氧化铝载体分散在乙醇水溶液(乙醇水溶液中,乙醇的质量百分含量为30-70%)中,得到氧化铝载体悬浊液,将氧化铝载体悬浊液与硫代金属酸盐依次进行水热反应以及第一焙烧处理得到单金属催化剂;

61.将单金属催化剂与助金属盐依次进行浸渍处理以及第二焙烧处理得到催化剂。

62.其中,硫代金属酸盐水溶液的浓度为0.85-2.25mol/l,硫代金属酸盐水溶液与氧化铝载体悬浊液的体积比为(1-10)∶1,硫代金属酸盐选自硫代钼酸铵和/或硫代钨酸铵;水热反应中,温度为80-200℃,时间为10-35h;第一焙烧处理中,温度为300-650℃,时间为4-12h;

63.浸渍处理可以为等体积浸渍处理,助金属盐水溶液的浓度为 0.2~1.25mol/l,助金属盐选自碳酸镍、碳酸钴、硝酸镍、硝酸钴、硫酸镍、硫酸钴、醋酸镍和醋酸钴中的至少一种;第二焙烧处理中,温度为300-650℃,时间为4-12h;

64.第一焙烧处理和第二焙烧处理的焙烧气氛为氮气、氩气和氦气中的至少一种。

65.使用羟基y分子筛替换上述制备过程中的羟基纳米氧化铝则可以得到第二催化剂。

66.本发明的第三催化剂可以为常规的等体积浸渍法制备得到的加氢异构化催化剂;其中,载体可以为y分子筛、euo分子筛、zsm-11分子筛、zsm-22 分子筛、zsm-5分子筛、sapo-11分子筛和sapo-48分子筛中的至少一种;活性金属可以包括ni、mo、w、co、b、k和sn中的至少一种,且基于第三催化剂的总质量,活性金属的质量百分含量为5%-35%。

67.在本发明的一些实施方式中,高值化利用方法还包括:对芳烃抽余油进行催化裂解处理,得到烯烃。

68.本发明中,可以使用催化裂解催化剂对脱除了多环芳烃的芳烃抽余油进行催化裂解处理,得到烯烃(乙烯和/或丙烯)。本发明对催化裂解催化剂不做特别限定,可以选用本领域常用的催化裂解催化剂。在一些实施方式中,催化裂解催化剂可以包括纳米氧化铝载体以及负载在纳米氧化铝载体表面的活性金属,活性金属可以选自mn、mg、ca、sn、la、ce、v、ti、nb、ag、 fe、cr、mo、zr和cu中的至少一种。

69.本发明进一步对芳烃抽余油进行催化裂解处理,得到乙烯和/或丙烯,乙烯和/或丙烯能够进一步作为化工品进行工业应用,进一步提高了待处理裂解油的经济效率。

70.在本发明的一些实施方式中,在第一改性处理之前还包括:将多环硼酸衍生物添加至羟基纳米氧化铝悬浊液中,且进行超声处理;和/或,

71.在第二改性处理之前还包括:将双芳环硼酸衍生物添加至羟基y分子筛悬浊液中,且进行超声处理。

72.本发明在第一催化剂的载体的制备过程中,还可以先将双芳环硼酸衍生物添加至羟基纳米氧化铝悬浊液中,且超声处理1-3h,实现对羟基纳米氧化铝进行预处理。羟基纳米氧化铝悬浊液通过将羟基纳米氧化铝分散在乙醇水溶液中(乙醇水溶液中,乙醇的质量百分含量为30-70%)得到。超声处理中,频率为20~80khz,声强为0.05~0.5w/cm-2

;进一步地,频率为20~60khz,声强为0.05~0.3w/cm-2

。将羟基纳米氧化铝替换为羟基y分子筛即得

到第二催化剂的载体。

73.本发明中,在改性处理之前使用双芳环硼酸衍生物对羟基纳米氧化铝和/ 或羟基y分子筛进行预处理,双芳环硼酸衍生物与纳米氧化铝和/或纳米y 分子筛表面的部分羟基会发生脱水缩合反应,占据纳米氧化铝和/或纳米y分子筛表面羟基,在纳米氧化铝和/或纳米y分子筛的表面负载环状化合物,使得卤代氨基硅烷偶联剂分散在环状化合物四周,从而使得氧化铝载体在负载金属时,金属会分散于环状化合物的四周,提高催化剂中金属的分散性;在后续的焙烧过程中,双芳环硼酸衍生物会被焙烧成气体去除,在催化剂表面形成与硫化物和/或氮化物相适中的空间,该空间能够降低空间位阻的影响,使硫化物和/或氮化物与加氢活性较高的edge位进行充分的接触反应,提高催化剂的催化效率,进一步提高低碳芳烃的收率。

74.在本发明的一些实施方式中,为了更充分的脱除含硫含氮裂解柴油中难加氢脱除且含量多的喹啉、吲哚以及咔唑,双芳环硼酸衍生物可以是与喹啉、吲哚以及咔唑中的至少一个具有体积大小相似的环状化合物。例如,双芳环硼酸衍生物可以为2-苯氧基苯硼酸、1-萘硼酸、4-甲基-1-萘硼酸、4-苯基萘-1

‑ꢀ

硼酸、4,4-联苯二硼酸和3-甲氧基萘-2-硼酸中的至少一种。优选地,双芳环硼酸衍生物与纳米氧化铝的摩尔比为1∶(3~15);和/或,双芳环硼酸衍生物与纳米y分子筛的摩尔比为1∶(3~15)。

75.在本发明的一些实施方式中,可以对卤代季氨基硅烷偶联剂和羟基纳米氧化铝和/或羟基y分在筛的质量比进行特定的选择,以期获得性能优异的催化剂(第一催化剂以及第二催化剂),提高催化剂的催化效率,进一步提高低碳芳烃的收率。例如,卤代季氨基硅烷偶联剂与羟基纳米氧化铝的质量比为(5-15)∶(1-3);和/或,

76.卤代季氨基硅烷偶联剂与羟基y分子筛的质量比为(5-15)∶(1-3)。

77.在一些实施方式中,可以将羟基纳米氧化铝分散在无水乙醇中,然后与卤代季氨基硅烷偶联剂进行改性处理,得到第一催化剂的载体,其中,卤代季氨基硅烷偶联剂、羟基纳米氧化铝以及无水乙醇的质量比为(5-15)∶(1-3)∶ (3-10)。将上述的羟基纳米氧化铝替换为羟基y分子筛即可得到第二催化剂的载体。

78.在本发明的一些实施方式中,卤代季氨基硅烷偶联剂通过双氨基硅烷偶联剂、卤代烷烃以及醇进行水热反应得到。

79.本发明通过双氨基硅烷偶联剂与卤代烷烃以及醇进行水热反应能够得到具有两个氨基的卤代季氨基硅烷偶联剂,两个氨基的卤代季氨基硅烷偶联剂用于对羟基纳米氧化铝或羟基y分子筛进行改性处理时,能够在氧化铝载体或y分子筛的表面负载更多的氨基,氨基能够和更多的活性金属反应,形成活性金属负载量较多的催化剂,进而提高催化剂的活性。

80.在本发明的一些实施方式中,双氨基硅烷偶联剂选自 nh2(ch2)2nh(ch2)3si(och3)3(2-氨乙基-氨丙基三甲氧基硅烷)、 nh2(ch2)2nh(ch2)3si(och2ch3)3(氨乙基-氨丙基三乙氧基硅烷)以及 nh2(ch2)2nh(ch2)3ch3si(och3)2(氨乙基-氨丙基甲基二甲氧基硅烷)中的至少一种。

81.在本发明的一些实施方式中,卤代烷烃选自ch3i、ch3ch2i、 ch3ch2ch2i、ch3br、ch3ch2br、ch3ch2ch2br、ch3cl、ch3ch2cl和 ch3ch2ch2cl中的至少一种;醇选自ch3oh、ch3ch2oh和ch3ch2ch2oh 中的至少一种。

82.本发明中还可以通过调整上述水热反应的温度和时间以及水热反应中双氨基硅烷偶联剂、卤代烷烃以及醇的摩尔比,以期获得性能优异的卤代季氨基硅烷偶联剂,进而获得性能优异的催化剂,提高低碳芳烃的收率。例如,水热反应中,温度为80-150℃,时间为10-25h;和/或,

83.双氨基硅烷偶联剂、卤代烷烃以及醇的摩尔比1∶(3~10)∶(3~10)。

84.在本发明的一些实施方式中,羟基纳米氧化铝通过纳米氧化铝和过氧化氢溶液混合并加热至沸腾得到;

85.纳米氧化铝和过氧化氢溶液的质量比为1∶(5-20);

86.过氧化氢溶液中过氧化氢的质量百分含量为10-40%;和/或,

87.羟基y分子筛通过纳米y分子筛和过氧化氢溶液混合并加热至沸腾得到;

88.纳米y分子筛和过氧化氢溶液的质量比为1∶(5-20);

89.过氧化氢溶液中过氧化氢的质量百分含量为10-40%。

90.本发明通过上述的方法制备得到的羟基纳米氧化铝或羟基y分子筛,纳米氧化铝或y分子筛表面充分的负载有羟基,有助于提高催化剂的催化率,进而提高低碳芳烃的收率。

91.在一些实施方式中,可以将纳米氧化铝加入至过氧化氢溶液中,搅拌并加热至沸腾,保持1-3h,得到中间纳米氧化铝溶液;之后置于去离子水中,搅拌并加热至沸腾,保持20-40min,洗掉多余的过氧化氢溶液,干燥得到羟基纳米氧化铝。其中,中间纳米氧化铝与去离子水的质量比为1∶(3-15)。可以将纳米氧化铝替换为纳米y分子筛以得到羟基y分子筛。

92.在一些实施方式的第一催化剂的制备过程中,整个制备过程中,硫代金属酸盐、纳米氧化铝、卤代季氨基硅烷偶联剂、水的质量比为(1~3)∶(2~10)∶ (6~30)∶(1000~2500)。在第二催化剂的制备过程中,将纳米氧化铝替换为纳米y分子筛即可。

93.在本发明的一些实施方式中,纳米氧化铝和/或纳米y分子筛的粒径为 20~200nm时,助于获得性能优异的催化剂,提高低碳芳烃的收率。

94.本发明中,可以使用以下设备实现对含硫含氮裂解柴油的高值化利用:该设备包括smip吸附单元、加氢脱硫脱氮单元、芳烃萃取单元、加氢裂化单元以及催化裂解单元;其中,smip吸附单元的出口与加氢脱硫脱氮单元的入口连通,加氢脱硫脱氮单元的出口与芳烃萃取单元的入口连通,芳烃萃取单元的芳烃抽出油出口和加氢裂化单元的入口连通,芳烃萃取单元的芳烃抽余油出口和催化裂解单元连通。

95.具体的,smip吸附单元包括相互串联的喹啉smip吸附子单元、吲哚 smip吸附子单元以及咔唑smip吸附子单元。在一些实施方式中,喹啉smip 吸附子单元包括两个相互并联的喹啉smip吸附装置,吲哚smip吸附单元包括两个相互并联的吲哚smip吸附装置,咔唑smip吸附子单元包括两个相互并联的咔唑smip吸附装置,该结构的设备有助于smip吸附单元进行高效吸附处理,提高含硫含氮裂解柴油的脱硫脱氮效率。

96.在一些实施方式中,加氢脱硫脱氮单元可以为固定床反应器。加氢裂化单元可以为具有上段、中段以及下段的固定床反应器,其中,上段使用第一催化剂,中段使用第二催化剂,下段使用第三催化剂。催化裂解单元可以为固定床反应器。

97.以下,通过具体实施例对本发明的含硫含氮裂解柴油的高值化利用方法进行详细

介绍。

98.制备例1

99.咔唑smip吸附剂的制备

100.1)向三口烧瓶中加入65ml去离子水和100ml乙醇,并逐滴加入冰乙酸,调节ph至5;取50g商业纯硅sba-15作为基质材料置于上述溶液中,并加入100ml的3-甲基丙烯酰氧基丙基三甲氧基硅烷,超声10min,然后65℃冷凝回流2h,反应结束后冷却至室温,使用乙酸洗涤三次,70℃干燥2h得到kh570@sba-15;

101.2)将步骤1)得到的kh570@sba-15置于三口烧瓶中,加入100ml无水乙醇,并加入250g的4-丁基苯酚,超声1h,在n2氛围下,70℃反应24h 后,冷却至室温,离心分离,并于50℃干燥8h,得到fm@sba-15;

102.3)将步骤2)得到的fm@sba-15置于三口烧瓶中,加入40ml咔唑,并加入20ml甲苯,室温搅拌2h,然后向上述溶液中加入40ml二甲基丙烯酸乙二醇酯,50℃反应10h。结束后冷却至室温,离心,洗涤,50℃干燥8h,得到咔唑smip吸附剂。

103.制备例2

104.吲哚smip吸附剂的制备

105.将制备例1步骤3)中的咔唑替换为吲哚,得到吲哚smip吸附剂。

106.制备例3

107.喹啉smip吸附剂

108.将制备例1步骤3)中的咔唑替换为喹啉,得到喹啉smip吸附剂。

109.制备例4

110.第一催化剂的制备

111.1)取223g氨丙基三乙氧基硅烷,327g溴乙烷和140g无水乙醇混合放入第一聚四氟乙烯反应釜中,并将第一聚四氟乙烯反应釜置入旋转烘箱,加热至100℃,转速10r/min,并保持20h,反应结束后,将溶液倒入三口烧瓶中,加热至100℃,保持1.5h,得到卤代季氨基硅烷偶联剂;

112.2)取粒径10nm的纳米氧化铝55g,置于400ml,40wt%过氧化氢水溶液中,搅拌并加热至沸腾,保持2h,之后抽滤,将滤饼分散于300ml去离子水中,搅拌并加热至沸腾,保持30min,之后抽滤,干燥,得到羟基纳米氧化铝;

113.3)将羟基纳米氧化铝分散在300ml 70wt%的乙醇水溶液中,随后加入 3.6g 4-甲基萘-1-硼酸,超声2h后水洗3次,抽滤,得到滤饼;

114.将滤饼再次分散在300ml 70%的乙醇中,加入步骤1)中制备的卤代季氨基硅烷偶联剂,超声2h,得到含有第一催化剂载体的悬浊液;

115.4)100ml浓度为2mol/l的四硫代钼酸铵溶液逐滴加入至含有第一催化剂载体的悬浊液中,搅拌8h,转入第二聚四氟乙烯反应釜中,并将第二聚四氟反应釜置入旋转烘箱进行水热反应,取出后,抽滤,去离子水洗涤,并置入80℃真空干燥箱中干燥8h,取出后置入马弗炉,在氮气氛围保护下进行第一焙烧处理,得到钼基硫化态单金属催化剂;

116.其中,水热反应过程中,温度为130℃,转速为5r/min,时间为26h;第一焙烧处理中,温度为550℃,时间为8h;

117.5)取80ml浓度为1.25mol/l的nico3·

2nio2h2·

4h2o溶液,将其逐滴加入至钼基硫

化态单金属催化剂中,室温沉化6h,80℃真空干燥箱干燥8h,在氮气氛围保护下进行第二焙烧处理,得到第一催化剂;

118.其中,第二焙烧处理过程中,温度为550℃,时间为8h。

119.制备例5

120.第二催化剂的制备

121.1)取302gγ-甲基丙烯酰氧基丙基三甲氧基硅烷,432g溴乙烷和140g 无水乙醇混合放入第一聚四氟乙烯反应釜中,并将第一聚四氟乙烯反应釜置入旋转烘箱,加热至100℃,转速10r/min,并保持23h,反应结束后,将溶液倒入三口烧瓶中,加热至100℃,保持1.5h,得到卤代季氨基硅烷偶联剂;

122.2)取粒径10nm的纳米y分子筛63g,置于400ml,40wt%过氧化氢水溶液中,搅拌并加热至沸腾,保持2.5h,之后抽滤,将滤饼分散于300ml去离子水中,搅拌并加热至沸腾,保持30min,之后抽滤,干燥,得到羟基y 分子筛;

123.3)将羟基y分子筛分散在350ml 70wt%的乙醇水溶液中,随后加入3.6g 4-甲基萘-1-硼酸,超声2.5h后水洗3次,抽滤,得到滤饼;

124.将滤饼再次分散在300ml 70%的乙醇中,加入步骤1)中制备的卤代季氨基硅烷偶联剂,超声2h,得到含有第二催化剂载体的悬浊液;

125.4)150ml浓度为2mol/l的四硫代钼酸铵溶液逐滴加入至含有第二催化剂载体的悬浊液中,搅拌10h,转入第二聚四氟乙烯反应釜中,并将第二聚四氟反应釜置入旋转烘箱进行水热反应,取出后,抽滤,去离子水洗涤,并置入80℃真空干燥箱中干燥8h,取出后置入马弗炉,在氮气氛围保护下进行第一焙烧处理,得到钼基硫化态单金属催化剂;

126.其中,水热反应过程中,温度为130℃,转速为5r/min,时间为26h;第一焙烧处理中,温度为550℃,时间为8h;

127.5)取100ml浓度为1.25mol/l的nico3·

2nio2h2·

4h2o溶液,将其逐滴加入至钼基硫化态单金属催化剂中,室温沉化6h,80℃真空干燥箱干燥8h,在氮气氛围保护下进行第二焙烧处理,得到第二催化剂;

128.其中,第二焙烧处理过程中,温度为550℃,时间为8h。

129.制备例6

130.第三催化剂的制备

131.将四硫代钼酸铵和co(no3)2·

6h2o加入去离子水中,搅拌至充分溶解,得到浸渍液;

132.采用等体积浸渍法将浸渍液浸渍到sapo-11分子筛载体上,经过陈化、干燥和焙烧等到第三催化剂,第三催化剂中活性金属的含量为17wt%。

133.实施例1

134.本实施例的含硫含氮裂解柴油的高值化利用方法包括以下步骤:

135.1、smip吸附处理

136.取500g废轮胎裂解柴油(废轮胎裂解柴油的组分见表1)置于原料罐中,以空速0.5h-1

进入咔唑smip吸附子单元与制备例1中制备的咔唑smip吸附剂进行第一smip吸附处理,得到第一中间裂解油以及待再生咔唑smip吸附剂;

137.将第一中间裂解油进入吲哚smip吸附子单元中,与制备例2中制备的吲哚smip吸

附剂进行第二smip吸附处理得到第二中间裂解油以及待再生吲哚smip吸附剂;

138.将第二中间裂解油进入喹啉smip吸附子单元中,与制备例3中制备的喹啉smip吸附剂进行第三smip吸附处理得到中间裂解油以及待再生喹啉 smip吸附剂;

139.以正戊烷为洗脱剂洗涤洗脱待再生咔唑smip吸附剂3次,得到再生咔唑smip吸附剂以及第一洗涤液,再生咔唑smip吸附剂用于再次进行第一 smip吸附处理,对第一洗涤液进行蒸馏处理,蒸馏温度为40℃,得到咔唑;将待再生咔唑smip吸附剂替换为待再生吲哚smip吸附剂或待再生喹啉 smip吸附剂,重复这一步骤。

140.2、加氢脱硫脱氮处理

141.使中间裂解油进入固定床加氢脱硫脱氮固定床中,与加氢脱硫脱氮固定床中的催化剂进行脱硫脱氮反应,得到清洁裂解油,依据sh/t0606-2005分析方法,采用气相色谱测试清洁裂解油的组分,测试结果见表1,测试废轮胎裂解柴油以及清洁裂解油中硫含量(依据sh/t 0689-2000分析方法)和氮含量(依据sh/t 0657分析方法),并计算脱硫率以及脱氮率,测试结果见表2;

142.其中,催化剂为制备例4中的第一催化剂,催化剂的装填量为10ml,脱硫脱氮反应中,温度为340℃,氢气分压为5mpa,体积空速为2h-1

,氢气和中间裂解油的体积比为800∶1。

143.3、芳烃萃取处理

144.使清洁裂解油进入芳烃萃取单元中,进行芳烃萃取处理,得到403g芳烃抽出油和97g芳烃抽余油,测试芳烃抽出油以及芳烃抽余油的组分,测试结果见表1;

145.芳烃萃取处理中,采用环丁砜为抽提剂,温度为70℃,剂油比为7∶1, 4、加氢裂化处理

146.利用制备例4得到的第一催化剂对芳烃抽出油进行第一加氢裂化处理得到第一加氢裂化油;利用制备例5得到的第二催化剂对第一加氢裂化油进行第二加氢裂化处理得到第二加氢裂化油;利用制备例6得到的第三催化剂对第二加氢裂化油进行第三加氢裂化处理得到芳烃,依据sh/t0606-2005分析方法,采用气相色谱测试芳烃的具体组分,并计算液相收率(所获得的液相与进料的质量比),测试结果见表3;

147.其中,第一加氢裂化处理、第二加氢裂化处理以及第三加氢裂化处理过程中,温度皆为380℃,压力皆为8mpa,空速皆为1h-1

,时间皆为6h,氢气和芳烃抽出油的体积比为1000∶1,氢气和第一加氢裂化油的体积比为1000∶ 1,氢气和第二加氢裂化油的体积比为1000∶1,第一催化剂、第二催化剂以及第三催化剂的装填量皆为10ml;

148.5、催化裂化处理

149.利用催化裂化催化剂对芳烃抽余油进行催化裂化处理,得到烯烃,依据 sh/t0606-2005分析方法,采用气相色谱测试烯烃的具体组分,测试结果见表4;

150.其中,温度为550℃,空速为3h-1

,水与芳烃抽出油的体积比为0.6∶1。

151.表1

[0152][0153][0154]

从表1可以看出,本发明实施例中获得芳烃抽出油中富含芳烃,获得的芳烃抽余油中富含饱和烃。

[0155]

实施例2

[0156]

本实施例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0157]

在第一催化剂以及第二催化剂的制备过程中,使用硫代钨酸铵替换步骤 4)中的四硫代钼酸铵。

[0158]

实施例3

[0159]

本实施例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0160]

在第一催化剂的制备过程中,使用氨丙基三甲氧基硅烷替换步骤1)中的氨丙基三乙氧基硅烷;

[0161]

在第二催化剂的制备过程中,使用氨丙基三甲氧基硅烷替换步骤1)中的γ-甲基丙烯酰氧基丙基三甲氧基硅烷。

[0162]

实施例4

[0163]

本实施例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处

在于:

[0164]

在第一催化剂以及第二催化剂的制备过程中,使用碘甲烷替换步骤1) 中的溴乙烷。

[0165]

实施例5

[0166]

本实施例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0167]

在第一催化剂以及第二催化剂的制备过程中,使用4,4-联苯二硼酸替换步骤3)中的4-甲基萘-1-硼酸。

[0168]

实施例6

[0169]

本实施例的含硫含氮裂解柴油的清洁化方法与实施例1基本相同,不同之处在于:

[0170]

在第一催化剂的制备过程中,步骤2)中,使用粒径为100nm的纳米氧化铝。

[0171]

实施例7

[0172]

本实施例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0173]

第一催化剂的制备过程中,步骤3)中,不加入4-甲基萘-1-硼酸,直接将羟基纳米氧化铝分散在300ml 70%的乙醇中,得到含有第一催化剂载体的悬浊液;

[0174]

第二催化剂的制备过程中,步骤3)中,不加入4-甲基萘-1-硼酸,直接将羟基纳米y分子筛分散在300ml 70%的乙醇中,得到含有第二催化剂载体的分悬浊液。

[0175]

实施例8

[0176]

本实施例的含硫含氮裂解柴油的清洁化方法与实施例1基本相同,不同之处在于:

[0177]

第一催化剂和第二催化剂的制备过程中,

[0178]

步骤1)中,溴乙烷的加入量为109g。

[0179]

实施例9

[0180]

本实施例的含硫含氮裂解柴油的清洁化方法与实施例1基本相同,不同之处在于:

[0181]

第一催化剂和第二催化剂的制备过程中,

[0182]

步骤1)中,溴乙烷的加入量为1188g。

[0183]

对比例1

[0184]

本对比例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0185]

不包括步骤1的smip吸附处理,直接使待处理裂解油进入固定床加氢脱硫脱氮固定床中,与加氢脱硫脱氮固定床中的制备例4中的第一催化剂进行脱硫脱氮反应,得到清洁裂解油,测试清洁裂解油中硫化物含量和氮化物含量,并计算脱硫率以及脱氮率,测试结果见表2。

[0186]

对比例2

[0187]

本对比例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0188]

步骤4加氢裂化处理:利用催化剂对芳烃抽出油进行加氢裂化处理,得到芳烃;

[0189]

催化剂通过以下步骤制备得到:

[0190]

将四硫代钼酸铵和co(no3)2·

6h2o加入去离子水中,搅拌至充分溶解,得到浸渍

液;

[0191]

采用等体积浸渍法将浸渍液浸渍到氧化铝载体上(氧化铝不经过任何预处理过程),经过陈化、干燥和焙烧等到催化剂,催化剂中活性金属的含量为42wt%,与实施例1相同。

[0192]

对比例3

[0193]

本对比例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0194]

第一催化剂的制备过程中,将步骤1)得到的卤代季氨基硅烷偶联剂加入至氧化铝悬浊液中,得到含有氧化铝载体的悬浊液。

[0195]

第二催化剂的制备过程中,将步骤1)得到的卤代季氨基硅烷偶联剂加入至y分子筛悬浊液中,得到含有y分子筛载体的悬浊液。

[0196]

对比例4

[0197]

本对比例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0198]

第一催化剂和第二催化剂的制备过程中,

[0199]

步骤3)中,不加入卤代季氨基硅烷偶联剂,将滤饼再次分散在300ml 70%的乙醇中,得到含有第一催化剂载体的悬浊液或含有第二催化剂载体的悬浊液。

[0200]

对比例5

[0201]

本对比例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0202]

第一催化剂的制备过程中,直接将步骤1)中的氨丙基三乙氧基硅烷加入至氧化铝悬浊液中,得到含有第一催化剂载体的悬浊液;

[0203]

第二催化剂的制备过程中,直接将步骤1)中的γ-甲基丙烯酰氧基丙基三甲氧基硅烷加入至y分子筛悬浊液中,得到含有第二催化剂载体的悬浊液。

[0204]

对比例6

[0205]

本对比例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0206]

第一催化剂和第二催化剂的制备过程中,

[0207]

步骤4)中,不进行水热反应,直接将四硫代钼酸铵溶液与含有第一催化剂载体或第二催化剂载体的悬浊液进行混合处理,将硫代钼酸铵溶液浸渍在第一催化剂载体或第二催化剂载体中,得到钼基硫化态单金属催化剂。

[0208]

对比例7

[0209]

本对比例的含硫含氮裂解柴油的高值化利用方法与实施例1基本相同,不同之处在于:

[0210]

第一催化剂和第二催化剂中皆使用石墨烯作为载体。

[0211]

表2

[0212][0213]

从表2可以看出,本发明实施例的含硫含氮裂解柴油的高值化利用方法,能够提高脱硫率以及脱氮率,能够获得硫含量以及氮含量极低的清洁化裂解油。

[0214]

表3

[0215] c1-c8非芳烃/w%苯/w%甲苯/w%二甲苯/w%乙苯/w%c9 /w%液相收率/%实施例18.325.823.424.34.813.495.2实施例28.124.523.225.84.913.595.3实施例38.524.323.524.85.113.895.5实施例48.925.224.225.35.211.295.1实施例58.524.523.825.24.713.395.4实施例68.624.324.225.64.812.595.5实施例78.323.823.624.7514.695.4实施例89.320.219.821.25.124.495.2实施例99.521.322.422.14.819.995.1对比例15.213.912.49.32.157.194.4对比例25.314.310.26.83.260.294.3对比例35.212.39.86.73.562.595.1对比例45.713.211.27.82.959.293.2对比例55.415.312.88.32.655.694.5对比例65.714.211.48.92.357.595.1对比例77.619.818.720.34.728.994.9

[0216]

从表3可以看出,本发明实施例的含硫含氮裂解柴油的高值化利用方法,能够以高收率获得低碳芳烃,具有优异的经济效益。

[0217]

表4

[0218][0219]

从表4可以看出,本发明实施例的含硫含氮裂解柴油的高值化利用方法,能够获得较高的低碳烯烃收率,有利于提高经济效益。

[0220]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。