1.本发明属于电化学氢泵隔膜材料技术领域,具体涉及一种分子内置酸碱作用基团的质子交换膜的制备方法及其应用。

背景技术:

2.随着当前经济和社会的快速发展,寻找绿色、低污染、高效能、环境友好型的新能源替代传统化石能源已经成为当务之急,氢能的高效使用契合了人们对能源具有环境友好以及高效使用的期望。

3.其中电化学氢气压缩泵作为一种新型氢气压缩设备,具有无运动部件、操作简单、能耗低、压缩效率高等优势,且对氢气进行加压的同时还能够去除氢气中的其他杂质气体,提升氢气的纯度(acsenergy lett.2022,7,1322-1329),备受研究人员的关注。膜电极组件(mea)作为电化学氢气压缩泵的核心,通常由质子交换膜(pem)、催化剂层(cls)和气体扩散层组成。质子交换膜为膜电极组件的核心,起到阻隔高压侧氢气的反向渗透、质子传输等关键性作用。膜的性能优劣都直接影响到电化学氢泵的输出压力和运行寿命,目前,质子交换膜面临制造成本高、机械性能差等技术挑战,因此质子交换膜的研究对电化学氢气压缩泵的应用起到关键作用。

4.商业化的全氟磺酸质子交换因具有全碳链结构,可以保证在燃料电池以及电化学氢泵的长期稳定运行,但由于其制造成本高,制备过程中产生剧毒副产物等缺点而被限制其广泛应用(membranes(basel)2019;9(7)),因此开发能够替代全氟磺酸膜的新型高分子聚合物离子交换膜是非常必要的。

5.目前针对非氟磺化聚合物较多的报道是将磺酸基团引入聚苯醚(progress in polymer science 33(2008)894-915)、聚醚砜(j.mater.chem.2010,20,8036

–

8044)以及聚醚醚酮(j.mater.chem.a,2018,6,22940)等高分子材料中,但这类高分子质子交换膜材料具有较高的吸水溶胀率、较低的电导率,往往不能满足电化学氢泵低电压高电流条件的运行。zhang等人通过磺化聚醚醚酮与聚苯并咪唑共混发现,咪唑基团的引入能够有效抑制膜的吸水溶胀(acsappl.energy mater.2019,2,8207-8218)。因此,通过分子内置酸碱作用基团,在保证较高的离子电导率的条件下,可以有效抑制膜的吸水溶胀。目前市面上已经工业化生产的聚合物电解质薄膜都含有醚键,无论是在磺化过程中还是在氢泵运行过程中,醚键的断裂都是不利的因素,因此解决聚合物主链含醚键的重要性更为显著。

技术实现要素:

6.有鉴于此,本发明提供一种分子内置酸碱作用基团的质子交换膜的制备方法及其应用,该方法磺化度可控、电导率高、利于电化学氢泵的长期运行。

7.为实现上述目的,本发明提出如下技术方案:

8.一种分子内置酸碱作用基团的质子交换膜,所述质子交换膜的通式为包含下述重

复结构单元的共聚物:

[0009][0010]

其中,ar为含有芳香环的基团;

[0011]

r1为碱性氮杂环基团;

[0012]

r2和r3分别为磺化和未磺化的靛红基团;

[0013]

m代表聚合度,为20-300的正整数,重均分子量在5000-1000000 之间;

[0014]

x为碱性氮杂环基团取代度,y为磺化靛红基团取代度, 0《x y《100。

[0015]

进一步地,所述ar为如下基团中的任意一种:

[0016][0017]

进一步地,所述r1为如下基团中的任意一种:

[0018]

[0019]

进一步地,所述r2为

[0020]

进一步地,所述r3为

[0021]

本发明还提供一种所述的分子内置酸碱作用基团的质子交换膜的制备方法,包括以下步骤:将芳香单体和氮杂环酮类单体(包括靛红单体,靛红主要作用为引入-so3h,而不是作为与-so3h作用的碱性基团,与-so3h作用的碱性基团为r1部分)通过超酸催化聚合反应,制备得到含碱性氮杂环基团的非芳醚聚(亚芳基靛红)共聚物;然后经过磺化反应得到分子内置酸碱基团的共聚物,最后通过铸膜工艺,得到分子内置酸碱作用基团的质子交换膜。

[0022]

进一步地,所述制备方法具体步骤如下:

[0023]

1)在室温条件下,将芳香单体和氮杂环酮类单体加入三氟乙酸(tfa)中,剧烈搅拌,加冰水浴冷却;在0℃下,向溶液中滴加三氟甲磺酸(tfsa),室温下反应6-72h至溶液粘稠,反应完毕后将得到的混合液倒入不良溶剂中,得到纤维状聚合物,粉碎并去除多余酸,洗涤至中性,真空干燥,得到聚合物;

[0024]

2)在常温下,将得到的聚合物加入18m h2so4中反应,固含量控制在3-15wt%,得到淡紫色纤维状固体聚合物,洗涤至中性后真空干燥;

[0025]

3)将干燥后的聚合物溶于极性溶剂中,溶液的浓度控制为 3-20wt%,离心除去杂质后在玻璃板上流延成膜,加热处理,水洗至中性,即得到分子内置酸碱作用基团的质子交换膜。

[0026]

进一步地,步骤1)中,所述三氟乙酸与三氟甲磺酸的摩尔比为(1-2):(1-15);所述芳香单体与三氟甲磺酸的摩尔比为(1-2):(5-50)。

[0027]

进一步地,步骤1)中,所述不良溶剂为甲醇、乙醇、正丙醇、异丙醇和水中的一种或几种的混合物。

[0028]

进一步地,步骤1)中,去除多余酸的方法为:用1m的碳酸钾溶液在60℃下将溶液中的多余酸除去。

[0029]

进一步地,步骤1)中,洗涤时采用的是蒸馏水;真空干燥温度为60-100℃,时间为48h。

[0030]

进一步地,步骤2)中,所述反应温度为50-80℃,时间为3-30h。

[0031]

进一步地,步骤2)中,洗涤时采用的是蒸馏水;真空干燥温度为80℃,时间为24-48h。

[0032]

进一步地,步骤3)中,所述极性溶剂为n,n-二甲基甲酰胺、 n,n-二甲基乙酰胺、二甲基亚砜和n-甲基吡咯烷酮中的一种或几种的任意比例混合物。

[0033]

进一步地,步骤3)中,所述加热处理的具体操作为:用1m h2so4在80℃条件下热处理24h。

[0034]

本发明还提供一种分子内置酸碱作用基团的质子交换膜在制备膜电极组件中的应用。

[0035]

本发明还提供一种分子内置酸碱作用基团的质子交换膜在制备电化学氢泵中的

应用。

[0036]

与现有技术相比,本发明的有益效果为:

[0037] (1)本发明公开了一种合成效率高、操作简单的电化学氢泵用质子交换膜材料,通过反应时间控制磺化基团引入量,制备的膜材料含有碱性氮杂环基团,能够与磺酸基团相互作用,具有优良的质子传输的能力、机械性能及较低的溶胀率。分子链中不含芳醚键能够提高膜材料的器件运行寿命。

[0038] (2)本发明利用高效酸催化聚合反应及磺化反应两步制备分子内置酸碱作用基团的非芳醚聚芳烃共聚物质子交换膜材料,进一步推动电化学氢气压缩泵的商业化发展。制备的聚合物具有良好的溶解性,且成膜性良好。

[0039] (3)本发明制备的分子内置酸碱作用基团的质子交换膜应用于电化学氢泵上,在高电流密度条件下具有较低的操作电压。

附图说明

[0040]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0041]

图1为实施例1制备的共聚物与对比例1制备的聚合物核磁分析的对比;

[0042]

图2为实施例1、2制备的质子交换膜与对比例1制备的质子交换膜机械性能的对比;

[0043]

图3为实施例1、2制备的质子交换膜与对比例1制备的质子交换膜在电化学氢泵中的极化曲线。

具体实施方式

[0044]

现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

[0045]

应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

[0046]

除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

[0047]

在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本技术说明书和实施例仅是示例性的。

[0048]

关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

[0049]

本发明所述“常温”,是指25℃。

[0050]

本发明由芳香单体、氮杂环酮类单体(包括靛红单体)通过高效的超酸催化聚合反应制备出含碱性氮杂环基团的非芳醚聚(亚芳基靛红)共聚物,然后经过磺化反应得到分子内置一定比例酸碱基团的共聚物,通过铸膜工艺得到应用于电化学氢泵的质子交换膜。聚合物分子内置的磺酸基团与碱性氮杂环基团相互作用,可以在分子内及分子间形成氢键,提高分子间的作用力,在提高质子传输速率的同时,降低膜材料溶胀率进而提高其机械性能。本发明合成路线简单,制备的膜材料性能优异可以很好的平衡膜材料的离子传导率、机械性能以及溶胀性的矛盾关系,在电化学氢泵中具有很好的应用前景。具体技术方案如下:

[0051]

一种分子内置酸碱作用基团的质子交换膜,所述质子交换膜的通式为包含下述重复结构单元的共聚物:

[0052][0053]

其中,ar为含有芳香环的基团;

[0054]

r1为碱性氮杂环基团;

[0055]

r2和r3分别为磺化和未磺化的靛红基团;

[0056]

m代表聚合度,为20-300的正整数,重均分子量在5000-1000000 之间;

[0057]

x为碱性氮杂环基团取代度,y为磺化靛红基团取代度, 0《x y《100。

[0058]

在一些优选实施例中,所述ar为如下基团中的任意一种:

[0059]

更优选为,联苯、对三联苯、9,9

’‑

二甲基芴。

[0060]

在一些优选实施例中,所述r1为如下基团中的任意一种:

[0061]

更优选为,咪唑-4-甲醛与靛红、靛红与咪唑-2-甲醛。

[0062]

在一些优选实施例中,所述r2为

[0063]

在一些优选实施例中,所述r3为

[0064]

本发明还提供一种所述的分子内置酸碱作用基团的质子交换膜的制备方法,包括以下步骤:将芳香单体和氮杂环酮类单体(包括靛红单体)通过超酸催化聚合反应,制备得到含碱性氮杂环基团的非芳醚聚(亚芳基靛红)共聚物;然后经过磺化反应得到分子内置酸碱基团的共聚物,最后通过铸膜工艺,得到分子内置酸碱作用基团的质子交换膜。

[0065]

在一些优选实施例中,所述制备方法具体步骤如下:

[0066]

1)在室温条件下,将芳香单体和氮杂环酮类单体加入三氟乙酸(tfa)中,剧烈搅拌,加冰水浴冷却;在0℃下,向溶液中滴加三氟甲磺酸(tfsa),室温下反应6-72h至溶液粘稠,反应完毕后将得到的混合液倒入不良溶剂中,得到纤维状聚合物,粉碎并去除多余酸,洗涤至中性,真空干燥,得到聚合物;

[0067]

2)在常温下,将得到的聚合物加入18m h2so4中反应,固含量控制在3-15wt%,得到淡紫色纤维状固体聚合物,洗涤至中性后真空干燥;

[0068]

3)将干燥后的聚合物溶于极性溶剂中,溶液的浓度控制为 3-20wt%,离心除去杂质后在玻璃板上流延成膜,加热处理,水洗至中性,即得到分子内置酸碱作用基团的质子交换膜。

[0069]

在一些优选实施例中,步骤1)中,所述三氟乙酸与三氟甲磺酸的摩尔比为(1-2):(1-15),优选为,1.08:1;所述芳香单体与三氟甲磺酸的摩尔比为(1-2):(5-50),优选为,1:10。

[0070]

在一些优选实施例中,步骤1)中,所述反应温度为室温;反应时间为6-72h,优选20h、24h、28h。

[0071]

在一些优选实施例中,步骤1)中,所述不良溶剂为甲醇、乙醇、正丙醇、异丙醇和水

中的一种或几种的混合物。优选为,无水乙醇。

[0072]

在一些优选实施例中,步骤1)中,去除多余酸的方法为:用1m 的碳酸钾溶液在60℃下将溶液中的多余酸除去。

[0073]

在一些优选实施例中,步骤1)中,洗涤时采用的是蒸馏水;真空干燥温度为60-100℃,优选为80℃,时间为48h。

[0074]

在一些优选实施例中,步骤2)中,所述反应温度为50-80℃,优选为50℃;时间为3-30h,优选8h、10h、11h、12h、14h。

[0075]

在一些优选实施例中,步骤2)中,洗涤时采用的是蒸馏水;真空干燥温度为80℃,时间为24-48h。优选为,24h、48h。

[0076]

在一些优选实施例中,步骤3)中,所述极性溶剂为n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲基亚砜和n-甲基吡咯烷酮中的一种或几种的任意比例混合物。更优选为,二甲基亚砜。

[0077]

在一些优选实施例中,步骤3)中,所述加热处理的具体操作为:用1m h2so4在80℃条件下热处理24h。

[0078]

本发明还提供一种分子内置酸碱作用基团的质子交换膜在制备膜电极组件中的应用。

[0079]

本发明还提供一种分子内置酸碱作用基团的质子交换膜在制备电化学氢泵中的应用。

[0080]

在一些优选实施例中,所述应用中,电化学氢泵的具体制备步骤如下:

[0081]

1)制造膜电极组件(mea):将pt/c催化剂(40wt%)、去离子水、异丙醇和nafion离聚物溶液(5wt%)使用磁力搅拌和超声波混合均匀。将良好分散的催化剂墨水喷涂到质子交换膜的两侧以形成阳极和阴极,催化剂的负载量为0.5mg

·

cm-2

,然后将催化剂涂覆的膜夹在两片碳纸之间,在2mpa热压5min,得到mea。

[0082]

2)将有效面积为4cm2的膜电极(mea)安装在单电池测试系统中。在没有背压的单侧完全加湿条件下,电化学氢泵性能在60℃下测试,h2流速均为50sccm。在恒电流充电模式下以为200ma

·

cm-2

完全激活,然后对电化学氢泵施加100-1000ma

·

cm-2

的电流密度并以 100ma

·

cm-2

/min的速率升高进行测试,并间隔1min取点记录电池电压随电流密度变化的曲线。

[0083]

实施例1

[0084]

本实施例主要由联苯、靛红、咪唑-4-甲醛经超酸催化聚合而成,聚合物具体结构及实验步骤如下:

[0085][0086] (1)在室温环境下,首先将联苯(1.54g,10.00mmol)、靛红(1.32g,9.00mmol)和咪唑-4-甲醛(0.10g,1.00mmol)溶解于三氟乙酸(8ml,108mmol)中,搅拌至均匀。在0℃下,向溶液中逐滴加入三氟甲磺酸(tfsa)(8.00ml,100.00mmol)。然后在室温下反应24h。反应完毕后,反应溶液倒入无水乙醇中得到纤维状聚合物,用1m碳酸钾溶液在60℃下将聚合物中的多余酸除去,然后用蒸馏水多次洗涤至中性,将得到的聚合物在真空干燥箱80℃下烘干

48h后,称重,重量为2.59g,产率为93%;

[0087] (2)将上述聚合物(1.00g)在常温下加入18m h2so4(20ml)中,在50℃下,反应10h。反应结束后沉入去离子水中,多次水洗涤后,将得到的聚合物在真空干燥箱80℃下烘干24h后过滤得到紫色固体。根据核磁计算磺化度为90%,称重,重量为1.02g,产率为82%;

[0088] (3)将得到的聚合物以固含量5wt%溶于二甲基亚砜溶液后离心,浇铸于玻璃板上,于80℃下干燥24h成膜,然后于50℃下,500ml 水煮24h后真空干燥24h,膜的厚度为52μm。室温下,溶胀率为16.53%,吸水率为20.63%,电导率为109.81ms/cm。

[0089]

所得到的质子交换膜用于电化学氢泵测试中,具体步骤如下:

[0090]

1)制造膜/电极组件(mea)步骤,将pt/c催化剂(40wt%)、去离子水、异丙醇和nafion离聚物溶液(5wt%)使用磁力搅拌和超声波混合均匀。将良好分散的催化剂墨水喷涂到质子交换膜的两侧以形成阳极和阴极,催化剂的负载量为0.50mg

·

cm-2

,然后将催化剂涂覆的膜夹在两片碳纸之间,在2mpa下热压5min得到mea。

[0091]

2)将有效面积为4cm2的膜电极(mea)安装在单电池测试系统中。在没有背压的单侧完全加湿条件下,电化学氢泵性能在60℃下测试,h2流速均为50sccm。在恒电流充电模式下以为200ma

·

cm-2

完全激活,然后对电化学氢泵施加100-1000ma

·

cm-2

的电流密度并以 100ma

·

cm-2

/min的速率升高进行测试,并间隔1min取点记录电池电压随电流密度变化的曲线。

[0092]

实施例2

[0093]

本实施例主要由联苯、靛红、咪唑-4-甲醛经超酸催化聚合而成(在实施例1基础上,增加咪唑-4-甲醛含量),聚合物具体结构及实验步骤如下:

[0094][0095] (1)在室温环境下,首先将联苯(1.54g,10.00mmol)、靛红(1.18g,8.00mmol)和咪唑-4-甲醛(0.19g,2.00mmol)溶解于三氟乙酸(8ml)中,搅拌至均匀。在0℃下,向溶液中逐滴加入三氟甲磺酸(tfsa)(8.00ml,100.00mmol)。然后在室温下反应28h。反应完毕后,反应溶液倒入无水乙醇中得到纤维状聚合物,用1m碳酸钾溶液在60℃下将聚合物中的多余酸除去,然后用蒸馏水多次洗涤至中性,将得到的聚合物在真空干燥箱80℃下烘干48h后,称重,重量为2.40g,产率为88%;

[0096] (2)将上述聚合物(1.00g)在常温下加入18m h2so4(20ml)中,在50℃下,反应12h。反应结束后沉入去离子水中,多次水洗涤后,将得到的聚合物在真空干燥箱80℃下烘干24h后过滤得到紫色固体。根据核磁计算磺化度为80%,称重,重量为1.04g,产率为85%;

[0097] (3)将得到的聚合物以固含量5wt%溶于二甲基亚砜溶液后离心,浇铸于玻璃板上,于80℃下干燥24h成膜,然后于50℃下500ml水煮24h后真空干燥24h,膜的厚度为43μm。室温下,溶胀率为12.10%,吸水率为15.72%,电导率为103.97ms/cm。

[0098]

所得到的质子交换膜用于电化学氢泵测试中,具体步骤同实施例 1。

[0099]

实施例3

[0100]

本实施例主要由联苯、靛红、咪唑-4-甲醛经超酸催化聚合而成,聚合物具体结构及实验步骤如下:

[0101][0102] (1)在室温环境下,首先将联苯(1.54g,10.00mmol)、靛红(1.32g,9.00mmol)和咪唑-4-甲醛(0.10g,1.00mmol)溶解于三氟乙酸(8ml)中,搅拌至均匀。在0℃下,向溶液中逐滴加入三氟甲磺酸(tfsa)(8.00ml,100.00mmol)。然后在室温下反应24h。反应完毕后,反应溶液倒入无水乙醇中得到纤维状聚合物,用1m碳酸钾溶液在60℃下将聚合物中的多余酸除去,然后用蒸馏水多次洗涤至中性,将得到的聚合物在真空干燥箱80℃下烘干48h后,称重,重量为2.59g,产率为93%;

[0103] (2)将上述聚合物(1.00g)在常温下加入18m h2so4(20ml)中,在50℃下,反应8h。反应结束后沉入去离子水中,多次水洗涤后,将得到的聚合物在真空干燥箱80℃下烘干24h后过滤得到紫色固体。根据核磁计算磺化度为72%,称重,重量为1.02g,产率为85%;

[0104] (3)将得到的聚合物以固含量5wt%溶于二甲基亚砜溶液后离心,浇铸于玻璃板上,于80℃下干燥24h成膜,然后于50℃下500ml水煮24h后真空干燥24h,膜的厚度为48μm。室温下,溶胀率为10.22%,吸水率为14.32%,电导率为97.50ms/cm。

[0105]

所得到的质子交换膜用于电化学氢泵测试中,具体步骤同实施例 1。

[0106]

实施例4

[0107]

本实施例主要由联苯、靛红、咪唑-2-甲醛经超酸催化聚合而成,聚合物具体结构及实验步骤如下:

[0108][0109] (1)在室温环境下,首先将联苯(1.54g,10.00mmol)、靛红(1.32g,9.00mmol)咪唑-2-甲醛(0.10g,1.00mmol)溶解于三氟乙酸(8ml)中,搅拌至均匀。在0℃下,向溶液中逐滴加入三氟甲磺酸(tfsa)(8.00ml,100.00mmol)。然后在室温下反应28h。反应完毕后,反应溶液倒入无水乙醇中得到纤维状聚合物,用1m碳酸钾溶液在60℃下将聚合物中的多余酸除去,然后用蒸馏水多次洗涤至中性,将得到的聚合物在真空干燥箱80℃下烘干48h后,称重,重量为2.48g,产率为89%。

[0110] (2)将上述聚合物(1.00g)在常温下加入18m h2so4(20ml)中,在50℃下,反应11h。反应结束后沉入去离子水中,多次水洗涤后,将得到的聚合物在真空干燥箱80℃下烘干24h后过滤得到紫色固体。根据核磁计算磺化度为90%,称重,重量为1.08g,产率为87%。

[0111] (3)将得到的聚合物以固含量5wt%溶于二甲基亚砜溶液后离心,浇铸于玻璃板上,于80℃下干燥24h成膜,然后于50℃下500ml水煮24h后真空干燥24h,膜的厚度为58μm。室温下,溶胀率为14.80%,吸水率为17.54%,电导率为106.20ms/cm。

[0112]

所得到的质子交换膜用于电化学氢泵测试中,具体步骤同实施例 1。

[0113]

实施例5

[0114]

本实施例主要由对三联苯、靛红、咪唑-4-甲醛经超酸催化聚合而成,其聚合物结构为:

[0115][0116] (1)在室温环境下,首先将对三联苯(2.30g,10.00mmol)、靛红(1.32g,9.00mmol)咪唑-4-甲醛(0.10g,1.00mmol)溶解于三氟乙酸(8ml)中,搅拌至均匀。在0℃下,向溶液中逐滴加入三氟甲磺酸(tfsa)(8.00ml,100.00mmol)。然后在室温下反应24h。反应完毕后,反应溶液倒入无水乙醇中得到纤维状聚合物,用1m碳酸钾溶液在60℃下将聚合物中的多余酸除去,然后用蒸馏水多次洗涤至中性,将得到的聚合物在真空干燥箱80℃下烘干48h后,称重,重量为3.05g,产率为86%。

[0117] (2)将上述聚合物(1.00g)在常温下加入18m h2so4(20ml)中,在50℃下,反应14h。反应结束后沉入去离子水中,多次水洗涤后,将得到的聚合物在真空干燥箱80℃下烘干24h后过滤得到紫色固体。根据核磁计算磺化度为90%,称重,重量为1.07g,产率为90%。

[0118] (3)将得到的聚合物以固含量5wt%溶于二甲基亚砜溶液后离心,浇铸于玻璃板上,于80℃下干燥24h成膜,然后于50℃下500ml水煮24h后真空干燥24h,膜的厚度为49μm。室温下,溶胀率为13.51%,吸水率为16.48%,电导率为100.87ms/cm。

[0119]

所得到的质子交换膜用于电化学氢泵测试中,具体步骤同实施例 1。

[0120]

实施例6

[0121]

本实施例主要由对三联苯、靛红、咪唑-4-甲醛经超酸催化聚合而成(在实施例5基础上,降低磺化反应时间从而降低磺酸基引入量),其聚合物结构为:

[0122][0123] (1)同实施例5;

[0124] (2)将上述聚合物(1.00g)在常温下加入18m h2so4(20ml)中,在50℃下,反应8h。反应结束后沉入去离子水中,多次水洗涤后,将得到的聚合物在真空干燥箱80℃下烘干24h后过滤得到紫色固体。根据核磁计算磺化度为70%,称重,重量为1.00g,产率为87%。

[0125] (3)将得到的聚合物以固含量5wt%溶于二甲基亚砜溶液后离心,浇铸于玻璃板上,于80℃下干燥24h成膜,然后于50℃下500ml水煮24h后真空干燥24h,膜的厚度为46μm。室温下,溶胀率为10.16%,吸水率为15.86%,电导率为95.21ms/cm。

[0126]

所得到的质子交换膜用于电化学氢泵测试中,具体步骤同实施例 1。

[0127]

实施例7

[0128]

本实施例主要由9,9

’‑

二甲基芴、靛红、咪唑-4-甲醛经超酸催化聚合而成,其聚合物结构为:

[0129]

[0130] (1)在室温环境下,首先将9,9

’‑

二甲基芴(1.94g,10.00mmol)、靛红(1.32g,9.00mmol)咪唑-4-甲醛(0.10g,1.00mmol)溶解于三氟乙酸(8.00ml)中,搅拌至均匀。在0℃下,向溶液中逐滴加入三氟甲磺酸(tfsa)(8.00ml,100.00mmol)。然后在室温下反应24h。反应完毕后,反应溶液倒入无水乙醇中得到纤维状聚合物,用1m碳酸钾溶液在60℃下将聚合物中的多余酸除去,然后用蒸馏水多次洗涤至中性,将得到的聚合物在真空干燥箱80℃下烘干48h后,称重,重量为2.77g,产率为87%。

[0131] (2)将上述聚合物(1.00g)在常温下加入18m h2so4(20ml)中,在50℃下,反应8h。反应结束后沉入去离子水中,多次水洗涤后,将得到的聚合物在真空干燥箱80℃下烘干24h后过滤得到蓝紫色固体。根据核磁计算磺化度为70%,称重,重量为1.01g,产率为 87%。

[0132] (3)将得到的聚合物以固含量5wt%溶于二甲基亚砜溶液后离心,浇铸于玻璃板上,于80℃下干燥24h成膜,然后于80℃下500ml水煮24h后真空干燥24h,膜的厚度为59μm,溶胀率为15.35%,吸水率为18.85%,电导率为104.63ms/cm。

[0133]

所得到的质子交换膜用于电化学氢泵测试中,具体步骤同实施例 1。

[0134]

对比例1

[0135]

以均聚时不含碱性n杂环结构芳烃的聚合物作为对比例,聚合物具体结构及实验步骤如下:

[0136][0137] (1)在室温环境下,首先将联苯(1.54g,10.00mmol)和靛红(1.47g,10.00mmol)溶解于三氟乙酸(8ml)中,搅拌至均匀。在 0℃下,向溶液中逐滴加入三氟甲磺酸(tfsa)(8.00ml,100.00mmol)。然后在室温下反应20h。反应完毕后,反应溶液倒入无水乙醇中得到纤维状聚合物,用1m碳酸钾溶液在60℃下将聚合物中的多余酸除去,然后用蒸馏水多次洗涤至中性,将得到的聚合物在真空干燥箱80℃下烘干48h后,称重,重量为2.85g,产率为88%。

[0138] (2)将上述聚合物(1.00g)在常温下加入18m h2so4(20ml)中,在50℃下,反应14h。反应结束后沉入去离子水中,多次水洗涤后,将得到的聚合物在真空干燥箱80℃下烘干24h后过滤得到紫色固体。根据核磁计算磺化度为100%,称重,重量为1.12g,产率为 91%。

[0139] (3)将得到的聚合物以固含量5wt%溶于二甲基亚砜溶液后离心,浇铸于玻璃板上,于80℃下干燥24h成膜,然后于80℃下500ml水煮24h后真空干燥24h,膜的厚度为44μm。室温下,溶胀率为24.64%,吸水率为78.77%,电导率为81.90ms/cm。用于电化学氢泵测试。

[0140]

所得到的质子交换膜用于电化学氢泵测试中,具体步骤同实施例 1。

[0141]

图1为实施例1制备的共聚物与对比例1制备的聚合物核磁分析的对比;从图1中可以看出,在hf=5.68ppm处产生异丙叉基的峰且积分比例与加入量相符,证明实施例一的成功合成。

[0142]

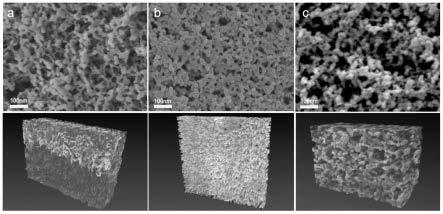

图2为实施例1、2制备的质子交换膜与对比例1制备的质子交换膜机械性能的对比。从图2中可以看出,引入碱性氮杂环基团,由于其内置酸碱作用,其拉伸强度(应力)增加,即机械性能增强。

[0143]

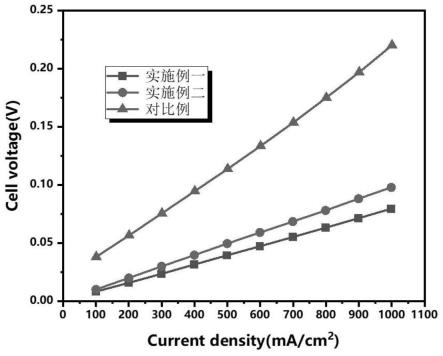

图3为实施例1、2制备的质子交换膜与对比例1制备的质子交换膜在电化学氢泵中的极化曲线。从图3中可以看出,引入碱性氮杂环基团,由于其内置酸碱作用,在相同电流密度条件下,其电压有效更低,性能更优。

[0144]

表1为实施例1-7与对比例1制备的质子交换膜吸水率和电导率的数据对比。

[0145]

表1

[0146][0147]

从表1中可以看出,引入碱性氮杂环基团,由于其内置酸碱作用,吸水率与溶胀率有效降低。

[0148]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。