一种feb/cst复合材料及其制备方法与应用

技术领域

1.本发明属于环境与能源催化利用技术领域。更具体地,涉及一种feb/cst 复合材料及其制备方法与应用。

背景技术:

2.近年来,随着工业化、城市化和农业现代化进程的加快,塑料制品需求不断 增加,而塑料因大量使用或处理不当进入水环境,经过破碎、老化等过程形成“微 塑料”。微塑料作为一种新的环境污染物成为了我国环境污染治理、改善水体环 境的研究重点。目前,针对微塑料高稳定性和抗氧化性的特点,已经开发了多种 微塑料污染治理技术,如生物降解、热裂解或光催化降解等,其中光催化降解技 术因其绿色、无二次污染,且能源主要来自于太阳能等特点备受研究者们关注。

3.另外的,氢气作为一种清洁能源在农业、制药和化工等领域得到广泛的应用, 光催化制氢是一种十分有前景的技术而受到研究者的广泛关注。在光催化产氢过 程中,水中质子与光生电子结合,但通常需要牺牲剂来消耗光生空穴以促进载流 子的分离。中国专利申请cn114832836a公开了一种用于降解微塑料协同产氢的 两亲性cop/g-c3n4材料及其制备方法,该材料是将g-c3n4和zif-67纳米片在复 合溶剂中混合后,进行磷化,得到两亲性cop/g-c3n4材料;该材料经不同的溶 剂处理,能够获得具有不同疏水性的两亲性cop/g-c3n4材料,在光催化降解微 塑料协同产氢的过程中控制其与h

和微塑料的接触,使其表现出不同的光催化 性能。可见,利用光催化剂降解微塑料的同时协同光解水制氢可有效降低微塑料 污染并同时实现水资源利用,但目前相关的研究仍然较少。

4.tio2作为一种典型的光催化剂,在紫外线照射下能实现光生载流子的高效分 离,在光催化污染物降解与水分解制氢中得到广泛研究。然而tio2的禁带宽度 (3.2ev)致使其只能在紫外光下响应,且光生载流子易复合。中国专利申请 cn112958134a公开了一种ag修饰n掺杂多孔碳负载tio2复合材料,其中的 tio2能够在温和的条件下将甲苯分解为二氧化碳和水,金属银在可见光区域具有 很大的光吸收截面,有表面等离子共振效应,掺杂到光催化剂上,使得tio2光 吸收范围向长波方向移动,提高光催化过程中材料的光吸收能力和对光生电子 空穴的分离效率。然而,贵金属负载虽然能有效加快电子-空穴分离和表面电子 迁移,但其稀缺性和高成本阻碍了其大规模工业化应用。

5.因此,寻求低成本且具有可见光响应的光催化复合材料,加速光催化电子

‑ꢀ

空穴的快速分离,从而实现高效微塑料转化和光催化水分解制氢,对微塑料污染 治理和水资源利用均具有十分重要的意义。

技术实现要素:

6.本发明要解决的技术问题是克服现有缓解微塑料污染技术的缺陷和不足,提 供一种光催化降解微塑料协同产氢的feb/cst复合材料的制备方法。

7.本发明的另一目的是提供一种光催化降解微塑料协同产氢的feb/cst复合 材料。

8.本发明的又一目的是提供所述feb/cst复合材料在催化降解微塑料协同产 氢中的应用。

9.本发明上述目的通过以下技术方案实现:

10.一种feb/cst复合材料的制备方法,包括以下步骤:

11.将cst浸渍于铁离子溶液中8~15h得到悬浮液,将所得悬浮液干燥,于 150~250℃下煅烧,充分反应得到前驱体,将所得前驱体分散于水中,在惰性气 氛保护和0~5℃温度条件下,添加硼还原剂/碱性试剂溶液,在400~600rpm的 速率下搅拌,直至反应体系中无气泡产生,后处理,所得即为feb/cst复合材 料。

12.其中cst为具有核-壳结构的tio2。

13.优选地,所述铁离子溶液由铁盐制备得到,所述铁盐选自硫酸亚铁、硝酸铁 和氯化铁中的任意一种。

14.优选地,所述硼还原剂选自硼氢化钠、硼氢化钾、氨硼烷中的一种。

15.优选地,所述铁离子与cst的质量比为0.01~0.1:1。

16.优选地,所述硼还原剂中的硼元素和铁离子的摩尔比为4~9:1。

17.更优选地,所述硼还原剂中的硼元素和铁离子的摩尔比为8:1。

18.优选地,所述硼还原剂添加后的浓度为1~3mol/l。

19.优选地,所述碱性试剂添加后的浓度为0.1~0.3mol/l。

20.优选地,所述碱性试剂选自氢氧化钠或氢氧化钾。

21.优选地,所述浸渍的时间为12h。

22.优选地,所述煅烧的温度为200℃。

23.优选地,所述充分反应得到前驱体的时间为1~3h。

24.更优选地,所述充分反应得到前驱体的时间为2h。

25.进一步地,所述后处理包括离心和洗涤。

26.进一步地,所述cst的制备方法具体包括以下步骤:

27.在室温和惰性气氛保护下,将有机试剂和钛源充分混合,进行溶剂热反应后 得到前驱体,冷却、后处理、焙烧,所得即为cst。

28.优选地,所述钛源选自硫酸氧钛、钛酸丁酯、四氯化钛中的一种。

29.进一步地,所述溶剂热反应的温度为100~130℃;优选地,所述溶剂热反应 的温度为110℃。

30.进一步地,所述溶剂热反应的时间为24~72h;优选地,所述溶剂热反应的 时间为48h。

31.进一步地,所述焙烧的温度为500~550℃;优选地,所述焙烧的温度为 550℃。

32.进一步地,所述焙烧的时间为2~4h;优选地,所述焙烧的时间为3h。

33.优选地,所述有机试剂为甘油、乙醇和无水乙醚。

34.优选地,所述甘油、乙醇和无水乙醚的体积比为1:1.5~2:0.8~1。

35.具体地,所述后处理的操作包括离心、洗涤和干燥。

36.进一步地,所述惰性气氛的气体包括但不限于氮气、氦气、氩气和氖气。

37.本发明还提供所述制备方法制备得到的feb/cst复合材料。

38.其中,所述铁离子与cst通过煅烧的方式增强了两者的结合,后添加硼还 原剂,其

在引入硼元素的同时,也作为铁源的还原剂,促进铁的还原形成feb, 共同改性cst,形成feb/cst复合材料。

39.进一步地,所述feb以非晶态合金的形式分布在cst的核-壳结构表面。

40.另外的,本发明还提供所述feb/cst复合材料在催化降解微塑料协同产氢 中的应用。

41.本发明具有以下有益效果:

42.1.本发明所得feb/cst复合材料,通过硼化铁feb调控tio2的半导体结构, 改善了tio2对可见光利用效率低和光生载流子易复合的缺点。

43.2.本发明所得feb/cst复合材料,表现为核-壳结构,且feb以非晶态合金 的形式分布在cst表面,提高了传统tio2材料的光吸收性能以及对污染物的吸 附性能。

44.3.本发明所得feb/cst光催化复合材料,在光催化降解微塑料的同时协同 水分解制氢,实现了水环境中微塑料污染治理与水资源利用,且提升了光催化材 料的光生电子-空穴利用效率,增加了光催化降解与产氢的量子效率。

45.4.本发明所得feb/cst复合材料,采用价格低廉的硼化铁feb复合,改善 了传统贵金属负载导致成本较高的问题。

附图说明

46.图1为本发明实施例3中feb/cst(7fbt)复合材料的扫描电镜图。

47.图2为本发明实施例3中feb/cst(7fbt)复合材料的透射电镜图。

48.图3为本发明实施例1~4中的feb/cst复合材料、对比例1中的cst和对 比例2中的feb的x射线衍射图。

49.图4为本发明实施例1~4中feb/cst复合材料和对比例1中的cst的光电 流响应图。

50.图5为本发明实施例1~4中feb/cst复合材料和对比例1中的cst的紫外

ꢀ‑

可见光漫反射图。

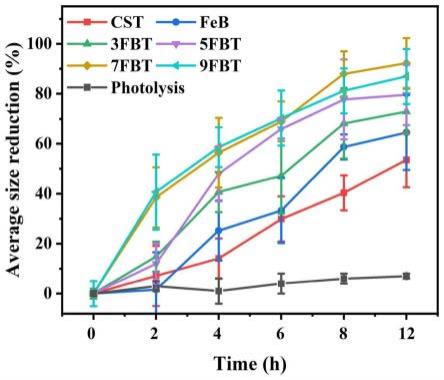

51.图6为实施例1~4中的feb/cst复合材料、对比例1中的cst和对比例2 中的feb的光催化降解水体中聚苯乙烯微塑料的活性图。

52.图7为实施例1~4中的feb/cst复合材料、对比例1中的cst和对比例2 中的feb的光催化产氢活性图。

具体实施方式

53.以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本 发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技 术领域常规试剂、方法和设备。

54.除非特别说明,以下实施例所用试剂和材料均为市购。

55.实施例1一种feb/cst复合材料的制备方法

56.s1.cst的制备:在室温和惰性气氛保护下,将10ml甘油和20ml乙醇混 合后搅拌10min,随后缓慢滴加1ml硫酸氧钛,继续搅拌10min后,滴加10ml 无水乙醚,持续搅拌30min后将上述溶液转移到50ml特氟龙内衬不锈钢釜中, 在110℃烘箱中进行溶剂热反应48h,待

冷却至室温后,将釜中混合溶液离心, 用超纯水与乙醇洗涤数次,去除未反应的原料以及生成的杂质,在60℃下干燥 12h得到前驱体,所得前驱体在马弗炉中以550℃中焙烧3h,即得到具有核

‑ꢀ

壳结构(core-shell structure)的tio2,将其命名为cst;

57.s2.feb/cst复合材料的制备:取200mg步骤s1中所得cst通过126ulfeso4溶液(0.85mol/l)浸渍12h,随后将所得悬浮液置于60℃下进行干燥,待 干燥完成后置于马弗炉中于200℃下煅烧2h得到前驱体,再将所得前驱体分散于 10ml h2o中,在惰性气氛保护和4℃下,滴加428.4ul nabh4(2mol/l)/naoh (0.2mol/l)混合溶液并在500rpm的速率下搅拌,直至溶液中无气泡产生,得 到粗品,最后将所得粗品离心并通过超纯水、乙醇洗涤数次,去除未反应的原料 以及生成的杂质,即得到feb/cst复合材料,将其命名为3fbt。

58.实施例2一种feb/cst复合材料的制备方法

59.s1.cst的制备:在室温和惰性气氛保护下,将10ml甘油和20ml乙醇混 合后搅拌10min,随后缓慢滴加1ml硫酸氧钛,继续搅拌10min后,滴加10ml 无水乙醚,持续搅拌30min后将上述溶液转移到50ml特氟龙内衬不锈钢釜中, 在110℃烘箱中进行溶剂热反应48h,待冷却至室温后,将釜中混合溶液离心, 用超纯水与乙醇洗涤数次,去除未反应的原料以及生成的杂质,在60℃下干燥 12h得到前驱体,所得前驱体在马弗炉中以550℃中焙烧3h,即得到具有核-壳 结构(core-shell structure)的tio2,将其命名为cst;

60.s2.feb/cst复合材料的制备:取200mg步骤s1中所得cst通过210ulfeso4溶液(0.85mol/l)浸渍12h,随后将所得悬浮液置于60℃下进行干燥,待 干燥完成后置于马弗炉中于200℃下煅烧2h得到前驱体,再将所得前驱体分散于 10ml h2o中,在惰性气氛保护和4℃下,滴加714ul nabh4(2mol/l)/naoh (0.2mol/l)混合溶液并在500rpm的速率下搅拌,直至溶液中无气泡产生,得 到粗品,最后将所得粗品离心并通过超纯水、乙醇洗涤数次,去除未反应的原料 以及生成的杂质,即得到feb/cst复合材料,将其命名为5fbt。

61.实施例3一种feb/cst复合材料的制备方法

62.s1.cst的制备:在室温和惰性气氛保护下,将10ml甘油和20ml乙醇混 合后搅拌10min,随后缓慢滴加1ml硫酸氧钛,继续搅拌10min后,滴加10 ml无水乙醚,持续搅拌30min后将上述溶液转移到50ml特氟龙内衬不锈钢釜 中,在110℃烘箱中水热48h,待冷却至室温后,将釜中混合溶液离心,用超纯 水与乙醇洗涤数次,去除未反应的原料以及生成的杂质,在60℃下干燥12h得到 前驱体,所得前驱体在马弗炉中以550℃中焙烧3h,即得到具有核-壳结构 (core-shell structure)的tio2,将其命名为cst;

63.s2.feb/cst复合材料的制备:取200mg步骤s1中所得cst通过294.1ulfeso4溶液(0.85mol/l)浸渍12h,随后将所得悬浮液置于60℃下进行干燥,待 干燥完成后置于马弗炉中于200℃下煅烧2h得到前驱体,再将所得前驱体分散于 10ml h2o中,在惰性气氛保护和4℃下,滴加1000ul nabh4(2mol/l)/naoh (0.2mol/l)混合溶液并在500rpm的速率下搅拌,直至溶液中无气泡产生,得 到粗品,最后将所得粗品离心并通过超纯水、乙醇洗涤数次,去除未反应的原料 以及生成的杂质,即得到feb/cst复合材料,将其命名为7fbt。

64.实施例4一种feb/cst复合材料的制备方法

65.s1.cst的制备:在室温和惰性气氛保护下,将10ml甘油和20ml乙醇混 合后搅拌10min,随后缓慢滴加1ml硫酸氧钛,继续搅拌10min后,滴加10 ml无水乙醚,持续搅拌30min后将上述溶液转移到50ml特氟龙内衬不锈钢釜 中,在110℃烘箱中水热48h,待冷却至室温

后,将釜中混合溶液离心,用超纯 水与乙醇洗涤数次,去除未反应的原料以及生成的杂质,在60℃下干燥12h得到 前驱体,所得前驱体在马弗炉中以550℃中焙烧3h,即得到具有核-壳结构 (core-shell structure)的tio2,将其命名为cst;

66.s2.feb/cst复合材料的制备:取200mg步骤s1中所得cst通过378.2ulfeso4溶液(0.85mol/l)浸渍12h,随后将所得悬浮液置于60℃下进行干燥,待 干燥完成后置于马弗炉中于200℃下煅烧2h得到前驱体,再将所得前驱体分散于10ml h2o中,在惰性气氛保护合4℃下,滴加1285.7ul nabh4(2mol/l)/naoh (0.2mol/l)混合溶液并在500rpm的速率下搅拌,直至溶液中无气泡产生,得 到粗品,最后将所得粗品离心并通过超纯水、乙醇洗涤数次,去除未反应的原料 以及生成的杂质,即得到feb/cst复合材料,将其命名为9fbt。

67.实施例5一种feb/cst复合材料的制备方法

68.s1.cst的制备:在室温和惰性气氛保护下,将10ml甘油和20ml乙醇混 合后搅拌10min,随后缓慢滴加1ml硫酸氧钛,继续搅拌10min后,滴加10 ml无水乙醚,持续搅拌30min后将上述溶液转移到50ml特氟龙内衬不锈钢釜 中,在110℃烘箱中水热48h,待冷却至室温后,将釜中混合溶液离心,用超纯 水与乙醇洗涤数次,去除未反应的原料以及生成的杂质,在60℃下干燥12h得到 前驱体,所得前驱体在马弗炉中以550℃中焙烧3h,即得到具有核-壳结构 (core-shell structure)的tio2,将其命名为cst;

69.s2.feb/cst复合材料的制备:取200mg步骤s1中所得cst通过294.1ulfeso4溶液(0.85mol/l)浸渍15h,随后将所得悬浮液置于60℃下进行干燥, 待干燥完成后置于马弗炉中于150℃下煅烧3h得到前驱体,再将所得前驱体分 散于10ml h2o中,在惰性气氛保护和5℃下,滴加1000ul nabh4(2mol/l) /naoh(0.2mol/l)混合溶液并在500rpm的速率下搅拌,直至溶液中无气泡产 生,得到粗品,最后将所得粗品离心并通过超纯水、乙醇洗涤数次,去除未反应 的原料以及生成的杂质,即得到feb/cst复合材料。

70.实施例6一种feb/cst复合材料的制备方法

71.s1.cst的制备:在室温和惰性气氛保护下,将10ml甘油和20ml乙醇混 合后搅拌10min,随后缓慢滴加1ml硫酸氧钛,继续搅拌10min后,滴加10 ml无水乙醚,持续搅拌30min后将上述溶液转移到50ml特氟龙内衬不锈钢釜 中,在110℃烘箱中水热48h,待冷却至室温后,将釜中混合溶液离心,用超纯 水与乙醇洗涤数次,去除未反应的原料以及生成的杂质,在60℃下干燥12h得到 前驱体,所得前驱体在马弗炉中以550℃中焙烧3h,即得到具有核-壳结构 (core-shell structure)的tio2,将其命名为cst;

72.s2.feb/cst复合材料的制备:取200mg步骤s1中所得cst通过294.1ulfeso4溶液(0.85mol/l)浸渍8h,随后将所得悬浮液置于60℃下进行干燥, 待干燥完成后置于马弗炉中于250℃下煅烧1h得到前驱体,再将所得前驱体分 散于10ml h2o中,在惰性气氛保护和0℃下,滴加1000ul nabh4(2mol/l) /naoh(0.2mol/l)混合溶液并在500rpm的速率下搅拌,直至溶液中无气泡产 生,得到粗品,最后将所得粗品离心并通过超纯水、乙醇洗涤数次,去除未反应 的原料以及生成的杂质,即得到feb/cst复合材料。

73.对比例1一种cst的制备方法

74.cst的制备:在室温和惰性气氛保护下,将10ml甘油和20ml乙醇混合 后搅拌10min,随后缓慢滴加1ml硫酸氧钛,继续搅拌10min后,滴加10ml 无水乙醚,持续搅拌30min后将上述溶液转移到50ml特氟龙内衬不锈钢釜中, 在110℃烘箱中水热48h,待冷却至室温

后,将釜中混合溶液离心,用超纯水 与乙醇洗涤数次,去除未反应的原料以及生成的杂质,在60℃下干燥12h得到 前驱体,所得前驱体在马弗炉中以550℃中焙烧3h,即得到具有核-壳结构 (core-shell structure)的tio2,将其命名为cst。

75.对比例2一种feb的制备方法

76.feb的制备:在4℃和惰性气氛保护下向feso4溶液(0.85mol/l)中滴加 nabh4(2mol/l)/naoh(0.2mol/l)混合溶液并在500rpm的速率下搅拌,直 至溶液中无气泡产生,得到粗品,其中滴加溶液中nabh4与feso4溶液中fe物 质的量比为8:1,最后将所得粗品离心并通过超纯水、乙醇洗涤数次,去除未 反应的原料以及生成的杂质,即得到非晶态合金feb。

77.实验例feb/cst复合材料、cst和feb的表征和性能测试

78.对实施例1~4和对比例1~2制备得到的最终产物进行表征和微塑料催化降解 测试。

79.(1)扫描电镜、透射电镜观察

80.测定实施例3所得feb/cst(7fbt)复合材料的扫描电镜图,结果如图1 所示,7fbt表现为明显的核-壳结构。实施例1、实施例2和实施例4~6的扫描 电镜图和实施例3的结果基本一致。

81.测定实施例3所得feb/cst(7fbt)复合材料的透射电镜图,结果如图2 所示,feb均匀地分布在cst表面且处于非晶态结构。实施例1、实施例2和实 施例4~6的透射电镜图和实施例3的结果基本一致。

82.(2)x射线衍射测定

83.测定实施例1~4中的feb/cst复合材料、对比例1中的cst和对比例2中 的feb的x射线衍射图,结果如图3所示,feb表现为非晶态结构峰型,cst 和不同比例feb/cst复合材料中tio2表现为锐钛矿晶型结构,且随着fe含量 提升,feb/cst复合材料表现出微弱的fe结构。实施例5和实施例6的x射线 衍射图和实施例3的结果基本一致。

84.(3)光电流响应测定

85.测定实施例1~4中feb/cst复合材料和对比例1中的cst的光电流响应图, 结果如图4所示,与cst相比,feb/cst复合材料的光电流明显增强,随着feb 含量的增加(3fbt至7fbt),光电流逐渐增强,电子密度相应改善,表明经 feb修饰的feb/cst具有优越的光捕获能力和光电子-空穴分离性能。实施例5 和实施例6的光电流响应测定结果和实施例3的结果基本一致。

86.(4)紫外-可见光漫反射测定

87.测定本发明实施例1~4中feb/cst复合材料和对比例1中的cst的紫外

‑ꢀ

可见光漫反射图,结果如图5所示,随着fe含量的增多,光吸收范围由紫外区 红移到可见区,且吸光度有明显提升,表明feb显著提高了cst的光吸收范围 和改善了光吸收能力。实施例5和实施例6的紫外-可见光漫反射测定结果和实 施例3的结果基本一致。

88.(5)模拟光催化微塑料废水降解协同产氢实验

89.在室温条件下,在30ml水中加入聚苯乙烯微塑料(其粒径约为200um), 分别与实施例1~4中的feb/cst复合材料、对比例1中的cst和对比例2中的 feb的混合,其中聚苯乙烯微塑料用量为30mg,光催化剂的用量为50mg。所 得混合溶液置于波长为365nm的光照下

反应12h。通过用气相色谱仪测试气体 产物中的h2含量;通过倒置荧光显微镜观测反应后的聚苯乙烯微塑料粒径。每 组实验设置3个平行组,空白对照(仅光照)不添加任何的催化剂,其他实验条 件不变。

90.测定实施例1~4中的feb/cst复合材料、对比例1中的cst和对比例2中 的feb的光催化降解水体中聚苯乙烯微塑料的活性图,结果如图6所示,以微 塑料粒径减小率作为光催化剂对微塑料降解指标,当没有添加任何光催化剂,仅 在光照条件下(photolysis),微塑料的粒径减少率随着时间的延长变化不大; 而添加cst和feb的实验组,其微塑料的粒径减少率分别为53%和65%,而不 同比例feb/cst复合材料对聚苯乙烯微塑料粒径减小的促进效果更为明显,且 聚苯乙烯的粒径减少率随fe含量的增加而增大,其中在7fbt作用下,粒径减 小率高达92.3%。这表明feb/cst复合材料有效促进活性氧生成从而氧化微塑 料。实施例5和实施例6的微塑料降解测定结果和实施例3的结果基本一致。

91.测定实施例1~4中的feb/cst复合材料、对比例1中的cst和对比例2中 的feb的光催化产氢活性图,结果如图7所示,不同比例的feb/cst复合材料 的光催化产氢量均高于cst和feb,其中在7fbt作用下,在光照12h后产氢 量高达103.5umol,分别是单独cst和feb产氢量的1.63倍和的2.25倍,而在 相同光照条件(photolysis)而不添加任何催化剂的情况下,仅有微量的氢气产 生。这表明feb/cst复合材料具有优良的光吸收能力,促进光生电子-空穴的分 离,不仅有效促进活性氧生成从而氧化微塑料,还能促进光生电子与水中质子氢 结合,增强光催化产氢。实施例5和实施例6的产氢测定结果和实施例3的结果 基本一致。

92.上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施 例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替 代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。

![一种苯丙氨酸修饰短链柱[5]芳烃手性色谱填料的制备和应用](/upload/img/20230204/ktpy9q201.jpg)