1.本技术涉及刀具镀膜的技术领域,尤其是涉及一种钛合金刀具镀膜用辅助装置。

背景技术:

2.钛合金是指用钛和其他金属制成的合金金属,其具有强度高、耐蚀性好和耐热性高等优点,而刀具需要具有强度高和耐热性高等属性,所以钛合金经常被制造成刀具。在钛合金刀具的生产工艺中,为了满足高速切削加工的要求,会在钛合金刀具的进行镀膜,即向钛合金刀具的表面进行喷涂层。

3.在相关技术中,如公告号为cn216514106u的中国实用新型专利公开了一种钛合金刀具镀膜用辅助装置,其包括底板,底板上端面开设有多个下安装孔,底板上方设置有顶板,顶板下断面对应多个下安装孔开设有多个上安装孔,多个下安装孔和上安装孔之间均对应设置有安装杆,安装杆上滑动设置有多个挡块和刀具本体,多个挡块和刀具本体间隔设置,底板上端转动设置有螺纹杆,顶板上对应螺纹杆开设有螺纹孔,螺纹杆和螺纹孔螺纹连接,底板下端面设置有多个支腿,顶板上端面对应多个支腿开设有多个安装槽。

4.将多个钛合金刀具安装到该辅助装置上时,先拧动螺纹杆,使得螺纹杆与顶板分离,然后将顶板取下,再将每根安装杆上的挡块取下,使得每个安装杆上均剩余一个挡块,然后再向每根安装杆上穿设钛合金刀具,再向每根安装杆上穿设一个挡块,再向每个安装杆上穿设钛合金刀具,按照上述步骤循环,直至每根安装杆上装满钛合金刀具为止,最后再将顶板放置到安装杆的顶部,使得螺纹杆与顶板上的螺孔对准,转动螺纹杆,螺纹杆螺纹穿入螺纹孔中,每根安装杆的顶部一端均穿入上安装孔,即完成将多个钛合金刀具安装到辅助装置上。

5.针对上述中的相关技术,发明人认为对安装在辅助装置上的钛合金刀具进行镀膜时,由于位于底板边缘处的钛合金刀具的阻挡,钛合金刀具朝向装置本体内部的侧面上会无法喷涂上涂层或者涂层会喷涂不均,进而存在有使用上述辅助装置对钛合金刀具进行喷涂层时具有喷涂不均的缺陷。

技术实现要素:

6.为了缓解使用辅助装置对钛合金刀具进行喷涂时存在喷涂不均的问题,本技术提供一种钛合金刀具镀膜用辅助装置。

7.本技术提供的一种钛合金刀具镀膜用辅助装置采用如下的技术方案:

8.一种钛合金刀具镀膜用辅助装置,包括底板和转动连接在所述底板上的多根安装杆,多根所述安装杆呈周向设置,每根所述安装杆上均套接有多根间隔管。

9.通过采用上述技术方案,将多个钛合金刀具安装到辅助装置上时,先将多个间隔管从安装杆上取下,同时使得每根安装杆上只留一个间隔管,然后向每根安装杆上穿设钛合金刀具,再向每根安装杆上穿设间隔管上,再向每根安装管上穿设刀具,按照上述步骤进行依次操作,直至每根安装杆上均装满钛合金刀具为止,然后对安装在辅助装置上的钛合

金刀具进行喷涂层处理,同时转动安装杆,安装杆绕自身中心轴线转动,继而使得安装杆带动着钛合金刀具转动,从而使得涂层均匀的喷涂在钛合金刀具上,进而减少了使用辅助装置对钛合金刀具进行喷涂层时喷涂不均的情况发生。

10.可选的,所述底板上设置有用于驱动多根所述安装杆转动的驱动组件。

11.通过采用上述技术方案,对安装在安装杆上的钛合金刀具进行喷涂层时,操作驱动组件,驱动组件对多根安装杆进行驱动,继而使得多根安装杆均绕自身中心轴线同步转动,即减少了需要工作人员单独对每个安装杆进行拧动的情况发生,进而达到便于工作人员对安装杆进行驱动的效果。

12.可选的,所述驱动组件包括驱动齿轮、与所述驱动齿轮固定连接的驱动杆和多个分别固定连接在多根所述安装杆底部并与所述驱动齿轮啮合传动连接的从动齿轮,所述驱动齿轮和多个所述从动齿轮均与所述底板转动连接。

13.通过采用上述技术方案,驱动多根安装杆转动时,拧动驱动杆,驱动杆带动着驱动齿轮转动,驱动齿轮带动着多个从动齿轮转动,每个从动齿轮均带动着对应的安装杆转动,即实现多根安装杆的同步转动。

14.可选的,所述底板上设有容纳腔,所述驱动齿轮和多个所述从动齿轮均位于所述容纳腔中。

15.通过采用上述技术方案,转动驱动杆时,驱动杆带动着驱动齿轮转动,驱动齿轮在容纳腔中转动,从动齿轮在容纳腔中转动,即增加驱动齿轮和从动齿轮转动时的稳定性。

16.可选的,所述容纳腔的开口位于所述底板的底部端面上,所述驱动杆和多根所述安装杆的底部一端均穿入所述容纳腔中,所述底板的底部对应所述容纳腔的腔口固定连接有支撑板。

17.通过采用上述技术方案,将容纳腔的开口设置在底板的底部端面上,可以减少其他物质进入容纳腔卡滞在从动齿轮和驱动齿轮之间影响驱动齿轮和从动齿轮啮合传动的情况发生,支撑板对驱动齿轮和从动齿轮进行支撑,即减少驱动齿轮和从动齿轮从容纳腔中脱离而出的情况发生。

18.可选的,每根所述安装杆上的多个所述间隔管中相对位置最低的所述间隔管与所述底板固定连接。

19.通过采用上述技术方案,将靠近底板的间隔管与底板固定连接,一方面可以使得间隔管对安装管进行支撑,减少安装杆倾斜的情况发生,另一方面工作人员将钛合金刀具安装到安装杆上之后,直接可以将底板进行倒置,从而使得每根安装杆上远离底板的间隔管均与安装杆分离,减少工作人员需要将间隔管单个取下的情况发生,进而提高工作人员的工作效率。

20.可选的,所述驱动杆远离所述底板的一端固定连接便于工作人员对所述驱动杆进行转动的操作把手。

21.通过采用上述技术方案,工作人员拧动驱动杆时,可以直接用手抓住操作把手,并对操作把手施加转动力,继而使得操作把手带动着驱动杆转动,即减少工作人员手与驱动杆发生打滑的情况发生;另一方面对辅助装置进行移动时,可以直接手持操作把手对辅助装置进行移动,进而达到便于工作人员对辅助装置进行移动的效果。

22.可选的,所述驱动杆的长度大于每根所述安装杆的长度。

23.通过采用上述技术方案,将驱动杆的长度设置为大于安装杆的长度,可以减少操作把手可能与安装杆相互干涉的情况发生,进而尽可能的保证辅助装置的正常工作。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.通过设置底板、安装杆和间隔管,对安装在辅助装置上的钛合金刀具进行喷涂层处理,同时转动安装杆,安装杆绕自身中心轴线转动,继而使得安装杆带动着钛合金刀具转动,从而使得涂层均匀的喷涂在钛合金刀具上,进而减少了使用辅助装置对钛合金刀具进行喷涂层时喷涂不均的情况发生;

26.2.通过设置驱动组件,对安装在安装杆上的钛合金刀具进行喷涂层时,操作驱动组件,驱动组件对多根安装杆进行驱动,继而使得多根安装杆均绕自身中心轴线同步转动,即减少了需要工作人员单独对每个安装杆进行拧动的情况发生,进而达到便于工作人员对安装杆进行驱动的效果;

27.3.通过设置驱动齿轮、驱动杆和多个从动齿轮,驱动多根安装杆转动时,拧动驱动杆,驱动杆带动着驱动齿轮转动,驱动齿轮带动着多个从动齿轮转动,每个从动齿轮均带动着对应的安装杆转动,即实现多根安装杆的同步转动。

附图说明

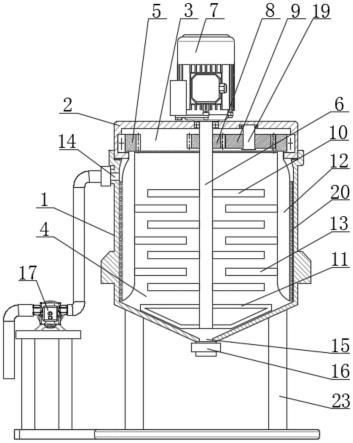

28.图1是本技术实施例辅助装置的整体结构示意图;

29.图2是本技术实施例辅助装置的部分结构剖视图,主要示出容纳腔;

30.图3是本技术实施例辅助装置的另一视角结构示意图,主要从动齿轮。

31.附图标记说明:100、底板;110、容纳腔;120、支撑板;200、安装杆;210、间隔管;300、驱动组件;310、驱动齿轮;320、驱动杆;321、操作把手;330、从动齿轮。

具体实施方式

32.以下结合附图1-3对本技术作进一步详细说明。

33.本技术实施例公开一种钛合金刀具镀膜用辅助装置。

34.参照图1和图2,一种钛合金刀具镀膜用辅助装置包括底板100,底板100上转动连接有多根安装杆200,多根安装杆200周向依次设置,多根安装杆200互相平行间隔设置。每根安装杆200上均套接有多根间隔管210,每根安装杆200上多根间隔管210中靠近底板100的间隔管210与底板100固定连接。

35.将钛合金刀具安装到辅助装置上时,先将安装杆200上的多根间隔管210取下,然后再向每根安装杆200上穿设一个钛合金刀具,使得该钛合金刀具与固定在底板100上的间隔管210抵触,再向每根安装杆200上穿设间隔管210,间隔管210抵触在钛合金刀具的顶部,再向每根安装杆200上穿设钛合金刀具,按照上述步骤循环,直至安装杆200上装满钛合金刀具为止;对安装在辅助装置上的钛合金刀具进行喷涂层时,转动多根安装杆200,每根安装杆200绕自身中心轴线转动,继而使得安装杆200带动着钛合金刀具转动,从而使得涂层均匀的喷涂到钛合金刀具的表面,即减少了涂层不均匀的喷涂在钛合金刀具上的情况发生,进而增加了使用辅助装置对钛合金刀具喷涂层进行辅助时的均匀性。

36.参照图2和图3,底板100上设置有驱动组件300,驱动组件300包括驱动齿轮310、驱动杆320和多个从动齿轮330,多个从动齿轮330沿驱动齿轮310的周向均匀间隔设置,每个

从动齿轮330均与驱动齿轮310啮合传动连接。驱动齿轮310同轴固定连接在驱动杆320的一端,从动齿轮330和安装杆200一对应设置,每个从动齿轮330均同轴固定连接在对应安装杆200的一端。底板100上开设有容纳腔110,容纳腔110的腔口位于底板100的底部端面上,驱动齿轮310和多个从动齿轮330均位于容纳腔110中,驱动杆320和安装杆200均穿入容纳腔110中。底板100的底部端面上对应容纳腔110的腔口固定连接有支撑板120,驱动齿轮310和从动齿轮330与支撑板120抵触,即减少驱动齿轮310和从动齿轮330从容纳腔110中脱离而出的情况发生。

37.驱动多根安装杆200转动时,拧动操作把手321,操作把手321带动着驱动杆320转动,驱动杆320带动着驱动齿轮310转动,驱动齿轮310带动着从动齿轮330转动,驱动齿轮310和从动齿轮330在容纳腔110中转动,驱动齿轮310和从动齿轮330与支撑板120发生相对转动,从动齿轮330带动着安装杆200转动,即实现驱动多根安装杆200的转动,减少了需要对每个安装杆200进行单独驱动的情况发生。

38.继续参照图2和图3,驱动杆320的长度大于每个安装杆200的长度,驱动杆320远离底板100的一端固定连接有操作把手321,对驱动杆320进行转动时,直接可以拧动操作把手321,继而使得操作把手321带动着驱动杆320转动,即减少了工作人员手部与驱动杆320出现打滑的情况发生,从而达到便于工作人员对驱动杆320进行拧动的效果。将驱动杆320的长度大于安装杆200的长度,可以减少操作把手321与安装杆200相互干涉影响向安装杆200上穿设钛合金刀具和对驱动杆320进行转动的情况发生。

39.本技术实施例一种钛合金刀具镀膜用辅助装置的实施原理为:将多个钛合金刀具安装到辅助装置上时,先将安装杆200上的多根间隔管210取下,然后再向每个安装杆200上穿设一个钛合金刀具,每个钛合金刀具的底部均与固定在底板100上的间隔管210抵触,再向每个安装杆200上穿设一根间隔管210,间隔管210与钛合金刀具的顶部抵触,再向每根安装杆200上穿设钛合金刀具,按照上述步骤循环,直至每个安装杆200上装满钛合金刀具为止;对安装在辅助装置上的钛合金刀具进行喷涂层时,即镀膜时,拧动操作把手321,操作把手321带动着驱动杆320转动,驱动杆320带动着驱动齿轮310转动,驱动齿轮310带动着从动齿轮330,从动齿轮330带动着安装杆200转动,安装杆200绕自身中心轴线转动,安装杆200带动着多个钛合金刀具转动,从而使得涂层均匀的喷涂到钛合金刀具上,进而减少使用辅助装置对钛合金刀具喷涂层进行辅助时,涂层喷涂不均的情况发生。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。