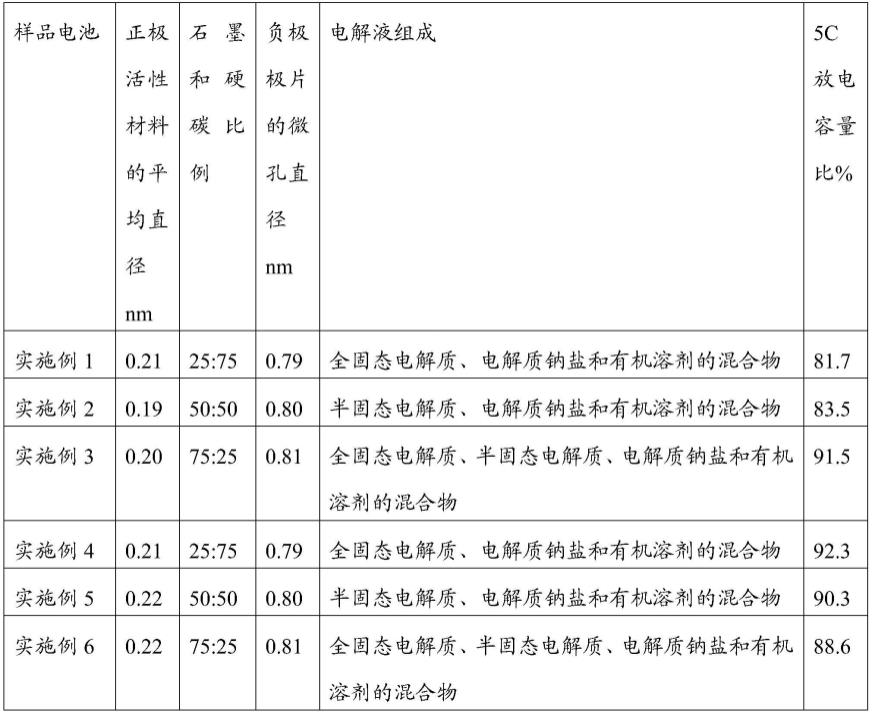

制造衬底的方法、相应的衬底和半导体器件

1.优先权要求

2.本技术要求2021年7月30日提交的意大利专利申请no.102021000020555的优先权权益,该申请的全部内容在法律允许的最大程度上通过引用并入本文。

技术领域

3.本说明书涉及半导体器件。

4.一个或多个实施实施例可以被应用于汽车领域、消费电子产品、计算机和各种其它应用中使用的半导体功率器件。

5.用于服务器,膝上型计算机充电器,电话充电器和usb墙上插头的电源单元(psu)只是实施例的可能应用的几个示例。

背景技术:

6.各种半导体器件(例如功率四方扁平无引线(qfn)封装)受益于绝缘管芯焊盘的存在,其中在管芯焊盘区域处半蚀刻封装引线框以在半蚀刻的管芯焊盘下方产生绝缘树脂层。

7.在生产这种预模制引线框时可能出现各种问题:例如,在预模制期间的引线框夹持可能不完全有效,因为在半蚀刻的管芯焊盘处,确保引线框结构中的金属(铜)仅是其初始厚度的一部分(一半)。

8.结果,模制工具与管芯焊盘的前(顶)表面接触,然而,管芯焊盘的前(顶)表面不在其后表面或底表面被支撑。

9.因此,管芯焊盘可能以某种方式在模制工具中浮动,且可能在管芯焊盘的前表面或顶表面处产生不能经由去飞边和/或抛光移除的树脂“飞边”(即,树脂涂抹或泄漏到管芯焊盘上)。

10.在本领域中需要有助于解决前述问题。

技术实现要素:

11.一个或多个实施例可以涉及一种方法。

12.一个或多个实施例可以涉及对应的衬底(引线框)。

13.一个或多个实施例可以涉及相应的半导体器件。

14.一个或多个实施例可以提供包括牺牲柱的预模制的qfn引线框架,以便于正确地夹持要嵌入预模制树脂中的半蚀刻的管芯焊盘。

15.这些牺牲柱可以在最终引线框模制之后执行的后续半蚀刻步骤期间被移除,以形成(例如)用于引线焊接的可润湿侧。

16.有利地,一个或多个实施例可以提供第二管芯(封装)到引线框架中的预模制树脂的增加的锚定。

17.根据实施例的预模制引线框包含一个或多个半蚀刻的绝缘管芯焊盘,所述半蚀刻

的绝缘管芯焊盘具有朝向引线框的后表面或底面延伸的支撑柱。

18.有利地,这些支撑柱包括在前侧或顶侧上的中空中心部分。因此,可以制造包括通孔形式的空腔的最终预模制引线框(例如,用于制造qfn封装)。

19.因此,第二模制(封装)材料可以穿透到这些孔中并且与预模制树脂接触。因此,即使在预模制树脂和封装中存在不同类型和/或量的填充剂的情况下,也可实现预模制树脂与封装之间的强耦合(粘附)。

附图说明

20.现在将参考附图通过举例的方式描述一个或多个实施例,其中:

21.图1a和图1b是预模制衬底(引线框)的常规制造中的步骤的实例;

22.图1c是用图1a和图1b的步骤获得的衬底的示意图;

23.图2a和图2b是包括半蚀刻管芯焊盘的预模制衬底(引线框)的常规制造中的步骤的示例;

24.图2c是可以用图2a和图2b的步骤获得的衬底的示意图;

25.图3是以放大比例再现的由箭头iii指示的图2c的一部分的视图;

26.图4a和图4b是为了消除如图3所示的缺陷而可能尝试的某些步骤的示例;

27.图5a至图5f示出了本说明书的实施例中的步骤;以及

28.图6a和图6b是从根据本说明书的实施例的衬底结构的相对视点的透视图。

具体实施方式

29.除非另外指明,否则不同附图中的对应数字和符号通常指代对应部分。

30.附图是为了清楚地说明实施例的相关方面而绘制的,并且不必按比例绘制。

31.在附图中画出的特征的边缘不一定表示特征范围的终止。

32.在随后的描述中,示出了各种具体细节,以便提供对根据该描述的实施例的各种示例的深入理解。可以在没有一个或多个具体细节的情况下,或者利用其他方法、组件、材料等来获得实施例。在其他情况下,没有详细示出或描述已知的结构、材料或操作,从而不会模糊实施例的各个方面。

33.在本说明书的框架中对“一实施例”或“一个实施例”的引用旨在指示关于该实施例描述的特定配置,结构或特性被包括在至少一个实施例中。因此,可以出现在本说明书的各个点中的诸如“在实施例中”,“在一个实施例中”等的短语不一定确切地指代同一实施例。此外,特定的配置,结构或特性可以在一个或多个实施例中以任何适当的方式组合。

34.这里使用的标题/参考仅仅是为了方便而提供的,因此不限定保护范围或实施例的范围。

35.半导体器件包括设置(附着)在诸如引线框架的衬底上的一个或多个半导体芯片或管芯。

36.塑料封装通常用于半导体器件。这样的封装可以包括引线框,该引线框提供包括导电材料(例如,诸如铜的金属)的基础衬底,该导电材料的尺寸和形状被设置为容纳半导体芯片或管芯,并且为这些芯片或管芯提供焊盘连接(引线)。

37.名称“引线框架”(或“引线框”)(例如,参见美国专利和商标局的uspc合并词汇表)

表示为集成电路芯片或管芯提供支撑的金属框,以及将管芯或芯片中的集成电路互连到其它部件或触点的电引线。

38.通常使用例如光刻技术的技术来产生引线框。利用该技术,在顶侧和底侧上蚀刻箔或带形式的金属材料以产生各种焊盘和引线。

39.方形扁平无引线(qfn)是在半导体封装的区域中展现高生长速率的半导体器件封装家族。

40.qfn是一种灵活且廉价的封装类型,其具有广泛的可能应用,且引脚数目可在2个引脚(例如,在二极管的情况下)到100个引脚或更多(例如,在数字集成电路的多行布置中)之间的范围内。

41.应注意,应用于qfn封装的名称“无引线”是指qfn封装通常不具有从封装径向突出的引线的事实,引线或引脚实际上提供在封装的后表面或底面处。

42.用作安装qfn封装的衬底的引线框有利地以“预模制”形式提供,其中绝缘树脂(例如环氧树脂)填充管芯焊盘与引线之间的空置空间。

43.目前使用的预模制引线框包括例如环氧树脂等电绝缘树脂,其例如使用平坦模制工具模制到雕刻的导电(例如,金属)层状结构上。

44.蚀刻金属材料(例如,铜)中留下的空间由预模制树脂填充,且所得引线框具有与原始蚀刻引线框的厚度相同的总厚度。

45.在预模制(例如通过热或uv固化使模制树脂固化)之后,可应用去飞边和涂抹工艺以提供清洁的顶部/底部金属表面。

46.例如,可以在第二蚀刻步骤期间提供可润湿侧面,所述第二蚀刻步骤可以被应用于预模制引线框以产生专用蚀刻区域。

47.预模制引线框在工艺组装流程中提供各种优点(主要在引线接合和模制方面)。

48.预模制引线框在设计方面也是有利的,例如其中多个管芯焊盘和相当复杂的引线布线(例如,用于多芯片应用)是所关注的特征。

49.预模制引线框形式的衬底可使用从金属材料(例如,铜)的层或条带开始的光蚀刻技术来制造,所述金属材料在顶侧和底侧处被蚀刻以产生焊盘和管芯焊盘加引线。

50.然后模制绝缘树脂例如环氧树脂(例如通过转移技术)。在模制树脂期间,应用模制工具夹持引线框,其中管芯表面抵靠引线框结构放置。低粘度树脂可用于促进良好的流动和填充。

51.焊盘(引线)和管芯焊盘基本上免除了管芯飞边(即,管芯树脂涂抹或泄漏到焊盘表面上),其中局部地发生适度的树脂渗出。可以在树脂模制之后应用去飞边和抛光工艺以获得清洁的金属表面(例如,考虑到ag或nipdau抛光)。

52.图1a至图1c的顺序是前述步骤顺序的示意性示例。

53.具体地,在图1a至图1c中,附图标记10表示包括在引线框(衬底)的雕刻导电层状结构中的管芯焊盘。这样的雕刻结构在其中具有空间,所述空间最初是空的,然后由预模制材料12(例如,诸如环氧树脂的树脂)填充,所述预模制材料12被模制到引线框的雕刻导电层状结构上。

54.如图1a和图1b所示-这些基本上可被认为是通过衬底(引线框)10的局部横截面图-预模制材料以可流动状态供应,同时层状结构10被夹持在包括第一(顶部)部分tp和第

二(底部)部分bp的预模制工具的平面夹持表面之间。

55.预模制工具的平面夹持表面(分别指定为tps和bps)保持在等于引线框的最终所需厚度的距离d1处(见图1c)。

56.模制到被夹持在预模制工具tp,bp中的层状结构10上的预模制材料12穿透到引线框的雕刻金属结构中的最初空的空间中。

57.因此,产生了具有与层状结构相同厚度d1的层状预模制衬底(引线框),其中管芯焊盘10的前(顶部)表面10a由预模制材料12暴露(即,未覆盖)(甚至在其例如经由uv或热固化而固化之后)。

58.如图1a到图1c中所例示的引线框结构促进平面夹持表面tps,bps之间的良好夹持,使得预模制材料12在表面10a处不发生显著的“飞边”。

59.可能在表面10a上发生一些边缘树脂渗出,这可以通过去飞边和抛光步骤去除,从而获得可用于半导体芯片安装的清洁金属表面10a。

60.如图1c中可见,引线框(例如,管芯焊盘,例如10)的经雕刻的金属结构在前表面或顶表面10a处和在后表面或底表面(指定为10b)处由预模制材料12暴露(即保持未覆盖)。

61.预模制引线框的各种应用可以受益于绝缘管芯焊盘的可用性。

62.绝缘管芯焊盘仅在前表面或顶表面10a处暴露(即,未被预模制材料覆盖),而后表面或底表面10b被预模制材料12覆盖。因此,管芯焊盘在其嵌入模制材料12中的后表面或底面处电隔离。

63.在图2a至图2c中举例说明了这种情况,其中已经结合图1a至图1c讨论的部件或元件用相同的附图标记表示,因此为了简洁起见,将不重复相应的详细描述。

64.在如图2a到图2c所例示的绝缘焊盘布置的情况下,在管芯焊盘10处,雕刻式引线框(金属)结构在后表面或底面10b处呈现凹陷部分。

65.在管芯焊盘10处,引线框的雕刻(金属)结构具有第二厚度d2,其小于预模制引线框的一般厚度d1(参看图2c以供参考)。

66.举例来说,在图2a到图2c中所例示的情况下,管芯焊盘10可以是具有厚度d2的引线框的“半蚀刻”部分,所述厚度d2为(至少近似)厚度d1的一半。

67.如果在生产具有这种凹陷部分/减小的厚度的预模制引线框架(例如,半蚀刻的管芯焊盘10)时应用先前结合图1a和图1b论述的相同工艺,那么在夹持工具的夹持表面tps和bps之间的夹持可能不是完全有效的。

68.实际上,在这种情况下,管芯焊盘10将具有:其正面或顶面10a(用于容纳安装在其上的一个或多个半导体芯片的表面)充分地抵靠第一平面管芯表面tps,并且其后表面或底面10b(与正面或顶面10a相对)布置在距第二平面管芯表面bps一定距离处(由d1和d2之间的差给出)。

69.因此,管芯焊盘10的后表面或底面10b将不会由模制工具的底部bp支撑,从而使管芯焊盘10浮动并因此暴露于不希望的位移/弯曲。

70.如图3的放大视图所例示,这可导致预模制材料12在前表面或顶表面10a上的不期望的“飞边”。

71.这是很可能导致衬底作为有缺陷产品被拒绝的缺陷。

72.这种缺陷不能通过标准的去飞边和/或抛光步骤去除。

73.原则上,可尝试通过对预模制引线框的前表面或顶表面进行某种研磨来移除此缺陷,如图4b中g所指示。

74.如图4a所示,预模制引线框的前表面或顶表面包括绝缘的管芯焊盘10加上焊盘或引线14(旨在提供器件封装的最终接触引脚),预模制材料12填充引线框的雕刻金属结构(焊盘10和14)中的空的空间。

75.发现这种可能的研磨几乎不可行或不有效。

76.实际上,飞边到顶表面或前表面10a(见图3)上的预模制材料12的厚度可以超过3微米。

77.因此,研磨可能不合需要地减小预模制引线框的厚度。这又可能导致不希望的引线框变形/分层和表面损坏。

78.即使采取诸如提供诸如之字形凹口之类的形状改善特征之类的措施,这些缺点也不能被排除。

79.图5a到图5f是步骤的实例,其中使用再次形成于引线框的具有厚度d2的凹陷部分处的管芯焊盘10来克服上文所论述的缺点,所述厚度d2小于(例如,一半)引线框的总厚度d1。

80.如图5a到图5f中所说明,提供从管芯焊盘10的后表面或底面10b突出的一个或多个(牺牲)柱形成件100。

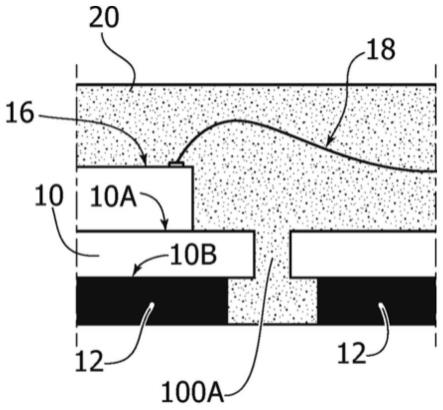

81.柱形成件100(为简单起见仅示出一个)具有等于d1减去d2的高度,即预模制引线框的第一总厚度d1与凹陷部分处(即,管芯焊盘10处)的第二较小厚度d2之间的差。

82.结果(参见图5a和图5b),当引线框的引线框金属结构被夹持在夹持表面tps,bps之间时,前表面或顶表面10a将再次抵靠表面tps,且柱形成件100的远端部分将同样抵靠相对的夹持表面bps。以此方式,当预模制材料12模制于其上时(如图5b中所例示),可促进引线框的经雕刻金属结构的适当夹持(无管芯焊盘“浮动”)。

83.以此方式,可有效地抵消表面10a上的预模制材料12的不期望的飞边(涂抹),从而导致管芯焊盘10的较清洁表面10a,免除其上的预模制材料的明显飞边。

84.有利地,柱形成件100可以如图5c和图5d的顺序所示被去除。

85.例如,这可以在为了提供用于焊接的可润湿侧面而执行的蚀刻步骤(以本领域技术人员本身已知的方式)期间发生。

86.蚀刻步骤可(使用常规技术)掩蔽引线框的底表面且通过在需要可润湿侧面的那些位置处移除金属材料来执行(半)蚀刻。

87.所述步骤可涉及将抗蚀剂层(为简单起见在图5c中展示且未参考)施加到引线框的前表面或顶表面上。树脂层的目的是保护表面10a免受在去除柱状结构100期间由于酸侵蚀而造成的损坏。

88.这样的处理可以扩展到提供柱状结构100的位置(如上所述,为了简单起见示出了一个,但是可以有利地使用多个柱状结构)。

89.如图所示,(盲)孔100a可以有利地设置在管芯焊盘10中设置柱形成件100的(每个)位置处。

90.如图5a和图5b中可见,盲孔100a在管芯焊盘的顶部表面10a的前部处设有开口,且在后部或底部表面10b处设有封闭的封闭端,其中在后部或底部表面10b处设有支柱形成件

100。

91.如图5d中可见,移除柱形成件100致使盲孔100a变成在管芯焊盘10的相对表面10a与10b之间延伸的通孔。

92.图5e是安装在管芯焊盘10的顶部表面10a的前部上的半导体芯片或管芯16(为简单起见而说明一个,但可提供多个芯片)的实例。

93.这可以经由附接材料(本领域技术人员已知的任何类型,图中不可见)。

94.在可能形成引线接合图案18以提供芯片16与引线框(见图4a和4b中的14)中的导电引线之间的电连接之后,可以将例如环氧树脂等封装材料20模制到所得结构上以完成半导体器件封装。

95.如图5f所示,包封材料20(其在模制时为可流动状态)可穿透到通孔100a中,从而从管芯焊盘10的前表面或顶表面10a前进到管芯焊盘10的底表面或背表面10b并前进到预模制材料12上。

96.由于预模制材料12和包封材料20被固化(例如,经由uv或热固化),此布置提供包封20的强耦合,如通常所需的到管芯焊盘10和到预模制材料12两者的强耦合,同样当树脂材料12和20具有不同填充剂含量(填充剂的类型和量)时。

97.应注意,盲孔(以及随后的通孔)100a将具有至少在边缘上小于柱状结构100的相应横截面积的横截面积。结果,柱形成件100一旦被移除,将在孔100a的较大横截面积的材料12中留下空的空间。

98.因此,穿透到孔100a中并且到达预模制材料12上的封装材料20将最终呈现倒t形(或倒蘑菇形),其远端部分大于延伸穿过孔100a的茎部分。

99.结果,一旦像模制材料12一样固化,封装20将提供稳固的形式耦合以锚定材料12和20,其中管芯焊盘10夹在其间。

100.图6a和图6b说明在将预模制材料(例如12)模制到预模制引线框的导电金属结构上之前所述结构上的所述预模制引线框的经雕刻的导电金属结构的可能实施方案。

101.柱形成件100可见地设置在管芯焊盘10的后表面或底面10b处,而盲孔100a设置在正面或顶面10a的与设置柱形成件100的位置相对应的位置处。

102.本文所述的实例提供连接到需要绝缘的管芯焊盘10的临时柱形成件(例如100)。

103.柱形成件100产生具有金属材料厚度d1的另外半蚀刻的管芯焊盘的(局部)部分,其促进引线框在夹持工具的夹持表面tps,bps之间的充分夹持。

104.以此方式,在将层状结构10,14夹持在预模制工具tp,bp的平面夹持表面tps,bps之间保持等于所述第一厚度d1的距离的情况下,第一管芯焊盘表面10a保持牢固地抵靠在预模制工具tp,bp的第一平面夹持表面tps上。

105.因此有效地抵消了如图2a和2b的情况下的“浮动”管芯焊盘10的可能位移,以及如图3中例示的表面10a上的预模制材料12的随后飞边。

106.因此,“干净的”管芯焊盘表面10a被预模制材料12暴露,这样的管芯焊盘表面10a免除了预模制材料12在其上的飞边。

107.同时,从第二管芯焊盘表面10b(具有等于厚度d1和厚度d2之间的差的高度)突出的柱形结构100将包括由预模制材料12暴露的远端部分。

108.例如,可以通过蚀刻去除这样的柱形成件100,这可以在用于形成用于焊接的可润

湿侧面的处理步骤期间发生。

109.由此得到的半导体器件将包括其中具有空间和第一厚度d1的雕刻式导电层状结构10,14。

110.如图所示的结构包括一个或多个管芯焊盘10和绝缘预模制材料12,管芯焊盘10具有彼此相对的第一管芯焊盘表面10a和第二管芯焊盘表面10b,第一管芯焊盘表面10a和第二管芯焊盘表面10b之间第一厚度(d1)的第二厚度d2,且绝缘预模制材料12模制到层状结构10,14上,所述绝缘预模制材料12穿透到基底金属(例如,铜)结构中的空间中以提供层状预模制衬底(引线框),所述层状预模制衬底具有(第一)厚度d1且包括由预模制材料12留下暴露的第一管芯焊盘表面10a。

111.根据本文示例的半导体器件还将包括安装在第一管芯焊盘表面10a上的一个或多个半导体芯片或管芯16,其中:第一管芯焊盘表面10a免除了(不期望地)在其上飞边的预模制材料12,并且第二管芯焊盘表面10b被绝缘预模制材料12覆盖以提供(期望地)管芯焊盘10的绝缘。

112.如上所述,柱形成件例如100有利地形成有中空结构,其便于在封装的最终组装期间的封装流动,以完成管芯焊盘的隔离。

113.绝缘封装20实际上可模制到层状预模制衬底(引线框10,12,14)和安装在第一管芯焊盘表面10a上的一个或多个半导体芯片16上。

114.作为去除柱形结构100的结果,管芯焊盘10将在第一管芯焊盘表面10a和第二管芯焊盘表面10b之间具有通孔100a。

115.因此,封装20将穿透到这些通孔100a中并接触层状预模制衬底中的预模制材料12,从而提供材料12与20之间的牢固锚定,其中引线框夹在其间。

116.在不违背基本原则的情况下,在不脱离保护范围的情况下,细节和实施例可以相对于前面仅以示例的方式描述的内容甚至显著变化。

117.权利要求是这里提供的关于实施例的技术教导的整体部分。

118.保护范围由所附权利要求确定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。