1.本发明涉及废气处理技术领域,具体涉及一种磁性复合填料及其制备方法。

背景技术:

2.目前处理废气大多采用化学处理或生物降解的方式,其中生物技术是一种绿色清洁的处理手段,它将废气物质降解成二氧化碳、水等无害物质。由于生物技术在使用过程中不会衍生有毒有害的副产品,同时其对环境友好的特点,生物技术的应用也逐渐受到社会及家庭的青睐。众所周知,生物填料是生物降解废气技术的核心之一,它为微生物提供了较多生长的空间;同时微生物的降解性能也与反应器内填料的材质、结构、物化特性等息息相关。

3.生物填料的样式繁杂多样,主要有固定型填料、悬挂式填料、悬浮式填料以及组合填料四种类型。当填料与微生物的接触面积越大,对应的附着微生物数量也会越多,对应难降解物质的转化率会大幅提升。传统的生物填料一般采用聚丙烯塑料、填料泡沫以及其它多聚物等混合改性而成;但在实际应用时,改性填料的表面会在不断的水流冲刷下逐渐磨平,表面的润湿性会随之降低,对应的亲水性会变差。由于生物填料的亲水性能和生物亲和性较差,生物填料表面接触角较高,微生物附着性较差,这也导致其在挂膜速度、挂膜量及膜与填料的紧密度方面存在不足,进一步影响废气处理效率。现有的大多数通过改善其表面的亲水亲和性来对生物填料进行改性处理,但改性填料的亲水性较好时,其表面的液膜厚度显著增加,对应的气体传质阻力也随之加大,致使整体的降解性能较差。总体来说,填料表面的液膜厚度必须严格控制,使其处于一个合适的区域,这样才能保障气液间的正常传质。

4.此外,随着废气生物降解技术的发展,越来越多的科研人员开始研究磁处理技术并将其应用到废气降解领域。传统的在废气生物降解反应器外设置磁场,能大幅提升生物降解率;但由于工业废气处理设施所占空间巨大,设置外加磁场的成本较高,不利于工业化生产。另一方面,由于电流产磁过程中容易发热,这也使得外置磁场存在一定的安全隐患,所有这些因素导致其产业化发展受到极大限制;而内置磁场则能很好的规避此类问题,生产及维护成本较低,并且能够加强废气的生物降解。

技术实现要素:

5.本发明是为了克服现有技术中的微生物附着性差、孔隙率较小、填料容易堵塞、压损过大致使对废气处理效果不佳的问题,提供了一种磁性复合填料及其制备方法。

6.为实现上述发明目的,本发明通过以下技术方案实现:一种磁性复合填料,包括外壳体,所述外壳体内部设置有空腔,所述外壳体上还设置有与空腔相连通的流通孔,所述空腔内设置有多孔球,所述多孔球与外壳体内壁之间填充有多孔填料,所述多孔球与外壳体具有磁性。

7.传统的生物填料结构大多数采用半圆形辅片和中心轴组成的空心球形,其填料是

用聚乙烯混有少量的聚丙烯注塑而成,其结构简单、成本低、比表面积大、易于挂膜;但该类型生物填料降解废气时,球体间互相碰撞,各种辅片间互相啮合摩擦,致使其生物膜极容易掉落。现有的生物填料一般采用两个网格状半球扣合成一个网格球形组成的网笼形,其材料是用聚乙烯混有少量的聚丙烯和其他充填粉料注塑成型,此构型有利于微生物生长挂膜且能促进有机物被微生物降解。由于此类生物填料内的生物膜不易更新脱落,填料内的微生物生长繁殖过度,容易堵塞填料,使得网笼形生物填料内外、生物膜间传质性能不佳。

8.本发明设计了一种磁性复合填料。包括外壳体,外壳体内部设置有空腔,外壳体上还设置有与空腔相连通的流通孔,空腔内设置有多孔球,多孔球与外壳体内壁之间填充有多孔填料。该填料通过中空的外壳体与空心结构的多孔球结合的方式,内部孔隙率显著增大,有效避免填料堵塞。而流通孔的设计,有利于均匀分散体系内气体的流向,延长其停留时间;也使得气体在流通过程中遇到的阻力减小,体系内的压力损失也大大减小。此外,对外壳体和多孔球进行充磁,使得其具有恒定弱磁性,有益于微生物的生长和繁殖。同时,异极磁场的存在一定程度上增强了降解菌体内酶的活性,使得废气降解速率加快。另外,在多孔球与外壳体内壁之间填充多孔填料,有助于促进微生物附着在多孔填料上;这也增大了多孔填料上的微生物的接触面积,促进更多的微生物发生磁效应。通过采用全方位充斥静磁场的外壳体和多孔球与多孔填料组装配合,形成一种性能稳定的磁性复合填料,从而有效提升其对废气的降解效果。

9.作为优选,所述外壳体包括上下两个半壳体,所述半壳体之间相互嵌插形成一个完整球形外壳体。

10.作为进一步优选,所述外壳体可以为多面球体、或空心球、或实心球类结构,所述外壳体具有大的表面积。

11.采用上下两个半壳体相互嵌插形成一个完整球形外壳体的结构,使得体系内气体经过外壳体时受到球面阻截,这也促使气体的流向发生一定的弯曲倾斜,从而降低废气的进气速率。同时,气流的运动路径延长,促使气体在体系内的停留时间逐渐增加,这些变化因素都在一定程度上促进微生物与废气的充分接触,它也进一步提升了微生物对废气的降解性能。

12.作为优选,所述外壳体上设置有呈辐射状交错排列的流通片,所述相邻流通片之间形成与空腔相连通的流通孔。

13.设置多个流通片有效增加磁性复合填料的比表面积,有利于微生物生长挂膜。流通孔的设计,有利于均匀分散体系内气体的走向,延长其停留时间。使得气体在流通过程中遇到的阻力减小,体系内的压力损失也大大减小。

14.作为优选,所述多孔球外表面对称设置有两个用于与外壳体固定的连接杆,使得多孔球能够通过连接杆悬置在空腔内部。

15.作为进一步优选,所述多孔球内部为空心结构,所述多孔球由左右两个多孔半球相互嵌插形成。左右两个多孔半球之间存在一定间隙。

16.多孔球通过连接杆悬置在空腔内部,其内部孔隙率超过了90%,能有效避免填料堵塞。同时,在降解过程中,多孔填料固定填充在多孔球与外壳体内壁之间,低于50%的空间被微生物所占据。内部为空心结构的多孔球的存在,进一步促使体系内的压力损失始终较小。

17.作为优选,所述多孔填料的孔径大小为0.5~2mm,孔隙率大于90%。

18.作为进一步优选,所述多孔填料为毛刺球、聚氨酯泡沫、聚氨酯海绵中的一种或多种的组合。

19.多孔填料的孔隙率大于90%,有利于增强微生物在多孔填料表面的附着性。同时,多孔填料的孔径选择0.5~2mm,对体系内的气体起到引流分散的作用。孔径小于0.5mm时,多孔填料近似实心结构。气体流入时难以穿过,所遇到的阻力过大,对应的压损会增大。孔径大于2mm时,气体流入时直接穿过;虽然其不受阻力,但也无引流分散作用,这也间接缩短气体在体系内的停留时间,进一步影响废气降解率。此外,多孔填料固定填充在多孔球与外壳体内壁之间,有利于多孔填料表面的生物膜更新脱落。

20.作为优选,所述外壳体及多孔球按照重量份数计算,包括以下组分:塑料60~90份,活性炭2~5份,磁粉5~15份,液体分散剂0.5~4份,硅烷偶联剂0.5~3份,淀粉1~3份,硅藻土1.5~4份,羟基磷灰石1~5份,聚乙烯醇1~5份。

21.作为进一步优选,所述磁粉为钡铁氧体磁粉、钴铁氧体磁粉、氧化铁磁粉中的一种或多种的组合。

22.降解菌体内的酶中存在少量金属元素,它们都具有一定的顺磁性质,其在异极磁场作用下会沿磁场方向重新排列运动,这些影响因素提高了酶的活性。由于酶活作用有助于促进微生物体内的新陈代谢,这也使得废气降解速率逐渐增加。此外,由于降解菌自身具有一定磁性,在异极磁场的作用下,降解菌更容易被吸附在磁性复合填料表面,这也使得磁性复合填料表面的微生物数量增加,最终使得废气的整体降解性能得到提升。

23.另一方面,在恒定的弱磁场环境下,水中溶解氧的浓度会出现增长趋势。氧气作为顺磁性物质,产生的活性氧具有很高的氧化性,对水中的有机污染物起到一定的加速氧化作用;对应的酶活性呈现逐步增加的趋势,最终导致水中有机污染物的浓度下降。同时,曝气时氧气会在磁场作用下被吸附到磁性复合填料附近,这也会增大磁性复合填料表面的氧浓度,进一步促进了好氧微生物的繁殖。

24.添加磁粉的每个填料就等同于微型的带有磁场的生物接触氧化反应器,使氧气和微生物都能够较快的附着在磁性复合填料表面;这也能有效缩短挂膜时间,提高废气降解效果。

25.活性炭、淀粉、硅藻土、羟基磷灰石、聚乙烯醇均可以为微生物的生长繁殖提供良好的营养和生长环境,它们都能在一定程度上增加磁性复合填料表面附着的微生物数量,进而提高微生物的生物活性,最终加快废气的生物降解速率。

26.淀粉属于多聚葡萄糖,可为微生物提供足够的营养物质。淀粉的添加增强了磁性复合填料与微生物的亲和性,还可作为造孔剂。当磁性复合填料降解废气时,淀粉遇水溶解或被微生物消耗,使得磁性复合填料表面产生大量的空隙,这也增大了磁性复合填料的比表面积,对应的孔隙率增大,它使得填料表面附着的微生物数量增多。淀粉形成的微孔有利于微生物生长繁殖,当其到达一定程度时,它也进一步调整了磁性复合填料的密度。

27.活性炭具有优良的吸附性能,当活性炭重量份数小于2份时,随着活性炭添加量的增多,生物膜量显著增加。当活性炭重量份数超过5份以后,其基本不影响。硅藻土因其独特的多级孔道结构,具有比表面积大、孔隙率高、吸附容量大、吸附性好的优良性能,它有利于提高磁性复合填料表面的微生物附着性;同时由于其含有少量的有机质,也能为微生物提

供一定的营养成分。羟基磷灰石能参与生物体内代谢,具有良好的生物活性,它能为微生物提供营养物质。而聚乙烯醇成膜性好,且具有良好的亲水性,其有利于生物降解。

28.作为优选,所述液体分散剂为白矿油、植物油中的一种或两种的组合。

29.在塑料颗粒中加入白矿油、植物油类液体分散剂,充分混合并搅拌,这有利于液体分散剂更均匀的粘在塑料颗粒的表面,其不易脱落且分散均匀。引入分散剂有助于加大塑料颗粒表面的粗糙度,提高微生物附着性,此外,白矿油、植物油类液体在后续的塑料制粒加工过程中也发挥了良好的润滑作用。

30.作为优选,所述塑料为聚乙烯、聚丙烯、丙烯腈-丁二烯-苯乙烯共聚物中的一种或多种的组合。

31.塑料选择热塑型树脂材料,这样对微生物无毒害作用,生物适应好,有益于微生物的生长繁殖。由于热塑型树脂材料具有良好的可塑性,热稳定性好且易于加工成型;它还具有良好的化学稳定性,耐酸碱腐蚀性也强;其对应的抗冲击性能优越,这也有利于防止填料老化,延长使用寿命。

32.一种磁性复合填料的制备方法,包括以下步骤:(s.1)将塑料、活性炭、硅烷偶联剂、淀粉、硅藻土、羟基磷灰石、聚乙烯醇进行粉碎、过筛并分级,加热干燥,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与液体分散剂充分混匀,再加入磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料注塑成型,再充磁,得到所述外壳体以及多孔球;(s.4)将步骤(s.3)中得到的外壳体以及多孔球与多孔填料组装并固定,得到磁性复合填料。

33.本发明的具体制备方法是:(s.1)将60~90份塑料、2~5份活性炭、0.5~3份硅烷偶联剂、1~3份淀粉、1.5~4份硅藻土、 1~5份羟基磷灰石、1~5份聚乙烯醇混合后进行粉碎,通过200~500目筛网过筛并分级,然后在50~90℃条件下加热并干燥5~48h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与0.5~4份液体分散剂充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入5~15份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140~180℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入8000~20000gs的充磁机中充磁,使得外壳体以及多孔球带有20~100gs的恒定磁场;(s.4)先后采取浓度为5~25%的酸和浓度为10~30%的碱对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

34.作为优选,所述步骤(s.1)中过筛时所使用的筛网宽度为200~500目,过筛后在50~90℃条件下干燥5~48h;所述步骤(s.3)中混合填料在140~180℃条件下注塑成型,然后放入8000~20000gs的充磁机中充磁,使得所述外壳体以及多孔球带有的恒定磁场均为20~100gs;所述步骤(s.4)中的多孔填料先后采取5~25%酸和10~30%碱清洗除杂并烘干。

35.步骤(s.1)中过筛时所使用的筛网宽度为200~500目,有利于除去大颗粒杂质,保持颗粒粒径均匀一致。同时,颗粒密度差异较小,混合均匀度更高,促使注塑成型的外壳体以及多孔球的结构更稳定。

36.步骤(s.2)中磁粉添加量少于5份时,磁粉中的氧化铁含量偏低,会直接导致后续步骤中混合填料注塑成型后的充磁效果较差。充磁后的磁性复合填料具有一定的弱磁场,其表面附着的微生物对废气的降解率会随着磁场强度的增加而增加。磁粉在整个磁性复合填料成分中密度最大。当磁粉添加量超过15份时,在制粒过程会产生密度差,严重影响混合均匀度。此外,在后续的注塑成型过程中,磁粉添加量过多时分散性较差,压模塑型困难。极容易发生沉积现象,直接影响注塑机的正常成型,导致注塑成型件残次品率偏高。

37.步骤(s.3)中混合填料注塑成型的温度低于140℃或高于180℃,会影响混合填料在高温下的流变性能,影响混合均匀度,继而进一步影响注塑成型件的质量。另一方面,外壳体以及多孔球带有20~100gs的恒定弱磁场,能够提高降解菌的活性,有效刺激微生物的生长与代谢。而超过100gs的强磁场会抑制降解菌的活性,导致降解效果变差,废气降解率降低。

38.作为进一步优选,所述酸一般采用无机酸,可以是硝酸、或硫酸、或盐酸,所述碱性溶液可以是氢氧化钠溶液、或氢氧化钾溶液、或碳酸钠溶液。

39.步骤(s.4)中对多孔填料先后采取酸碱洗,能够有效除去多孔填料中的杂质。同时,有利于增加多孔填料表面的粗糙程度,进一步增强微生物附着性。

40.因此,本发明具有以下有益效果:(1)本发明通过将外壳体以及多孔球固定装配,有效提高其内部孔隙率,配合多个流通孔,使得气体流通渠道增多,体系内的压力损失显著减小;(2)本发明通过设计独特构造的生物填料引导气体在反应器中均匀分散,进一步延长了其停留时间,强化了生化反应中的降解效果;(3)本发明通过对外壳体以及多孔球进行充磁,再填充多孔填料。使得磁性复合填料内聚集大量高密度的异极磁场,增大其与多孔填料表面附着的微生物的接触面积。在异极磁场的作用下,促进更多的微生物发生磁效应,进一步提高微生物体内酶的活性;(4)本发明生产成本较低,经久耐用,高效节能,有利于在生产实践中推广应用。

附图说明

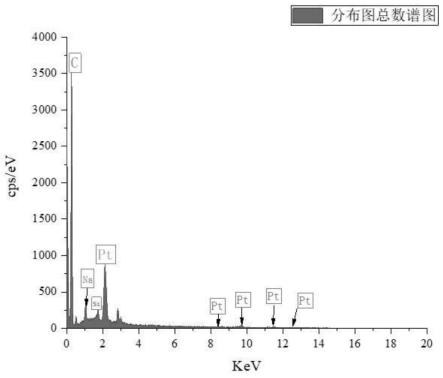

41.图1为磁性复合填料未填充多孔填料时的结构示意图;图2为半壳体的结构示意图;图3为多孔球的结构示意图;图4为磁性复合填料的爆炸示意图;图5为磁性复合填料的制备工艺流程图;图6为摇瓶实验中氯苯浓度变化图;图7为摇瓶实验中生成的二氧化碳的浓度变化图;图8为降解氯苯废气后溶液中氯离子浓度变化图;图9为摇瓶实验中水相与填料上微生物的脱氢酶活性(dha)变化图;图10为摇瓶实验中不同磁场作用下氯苯浓度变化和细胞干重图;

图11为同级(异极)磁场示意图;图12为多孔球充磁后的磁场示意图;图13为外壳体上的流通片充磁后的磁场示意图;图14为滴滤塔中氯苯浓度和氯苯去除率变化图。

42.图中:外壳体1;空腔2;流通孔3;多孔球4;多孔填料5;半壳体6;流通片7;连接杆8。

具体实施方式

43.下面结合说明书附图以及具体实施例对本发明做进一步描述。本领域普通技术人员在基于这些说明的情况下将能够实现本发明。此外,下述说明中涉及到的本发明的实施例通常仅是本发明一部分的实施例,而不是全部的实施例。因此,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

44.实施例1磁性复合填料的实施方式如下:如图1-4所示,磁性复合填料包括外壳体1,外壳体1内部设置有空腔2。外壳体1上还设置有与空腔2相连通的流通孔3。空腔2内设置有多孔球4,多孔球4与外壳体1内壁之间填充有多孔填料5。本实施例中多孔填料5的实际位置在多孔球4与外壳体1内壁之间,图4仅为磁性复合填料空心球的爆炸示意图,不代表各结构的实际位置。

45.外壳体1包括上下两个半壳体6,半壳体6之间相互嵌插形成一个完整球形外壳体1。

46.作为另一种实施方式,外壳体1可以为多面球体、或空心球、或实心球类结构,使得外壳体1具有大的表面积。

47.采用上下两个半壳体6相互嵌插形成一个完整球形外壳体1的结构,使得体系内气体经过外壳体1时受到球面阻截。促使气体的流向发生一定的弯曲倾斜,从而降低废气的进气速率。同时,气体流动的路径变长,促使气体在体系内的停留时间延长。有利于促进微生物与废气接触更充分,进一步提升微生物对废气的降解性能。

48.外壳体1上设置有呈辐射状交错排列的流通片7,相邻流通片7之间形成与空腔2相连通的流通孔3。设置多个流通片7有效增加磁性复合填料的比表面积,有利于微生物生长挂膜。流通孔3的设计,有利于均匀分散体系内气体的走向,延长其停留时间。使得气体在流通过程中遇到的阻力减小,体系内的压力损失也大大减小。

49.多孔球4外表面对称设置有两个用于与外壳体1固定的连接杆8,使得多孔球4能够通过连接杆8悬置在空腔2内部。

50.作为另一种实施方式,多孔球4内部为空心结构,多孔球4由左右两个多孔半球相互嵌插形成。左右两个多孔半球之间存在一定间隙。

51.多孔球4通过连接杆8悬置在空腔2内部,其内部孔隙率超过了90%,能有效避免填料堵塞。同时,在降解过程中,多孔填料5固定填充在多孔球4与外壳体1内壁之间,低于 50%的空间被微生物所占据。内部为空心结构的多孔球4的存在,进一步促使体系内的压力损失始终较小。

52.多孔填料5的孔径大小为0.5~2mm,孔隙率大于90%。

53.作为另一种实施方式,多孔填料5为毛刺球、聚氨酯泡沫、聚氨酯海绵中的一种或多种的组合。

54.多孔填料5的孔隙率大于90%,有利于增强微生物在多孔填料5表面的附着性。同时,多孔填料5的孔径选择0.5~2mm,对体系内的气体起到引流分散的作用。孔径小于0.5mm时,多孔填料5近似实心结构。气体流入时难以穿过,所遇到的阻力过大,对应的压降会增大。孔径大于2mm时,气体流入时直接穿过。虽不受阻力,但无引流分散作用。间接缩短气体在体系内的停留时间,进一步影响废气降解率。此外,多孔填料5固定填充在多孔球4与外壳体1内壁之间,有利于多孔填料5表面的生物膜更新脱落。

55.实施例2一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

56.实施例3一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、1份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

57.实施例4一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、3份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;

(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

58.实施例5一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入5份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

59.实施例6一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入15份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

60.实施例7一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;

(s.2)将步骤(s.1)中的固体混合原料与0.5份白矿油和1.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

61.实施例8一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与4份白矿油和3份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

62.实施例9一种磁性复合填料的制备方法,包括以下步骤:(s.1)将60份聚丙烯、2份活性炭、0.5份硅烷偶联剂kh-570、2.5份淀粉、1.5份硅藻土、 1份羟基磷灰石、1份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

63.实施例10一种磁性复合填料的制备方法,包括以下步骤:(s.1)将90份聚丙烯、5份活性炭、3份硅烷偶联剂kh-570、2.5份淀粉、4份硅藻土、5 份羟基磷灰石、5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在50

℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

64.对比例1一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

65.对比例2一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入2份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

66.对比例3一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然

50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

70.对比例7一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)向步骤(s.1)中的固体混合原料中加入10份磁粉,搅拌均匀并制粒,得到混合填料; (s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

71.对比例8一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;(s.2)将步骤(s.1)中的固体混合原料与6份白矿油和5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球,然后放入10000gs的充磁机中充磁,使得外壳体以及多孔球带有20gs的恒定磁场;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中充磁完成后的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到磁性复合填料。

72.对比例9一种磁性复合填料的制备方法,包括以下步骤:(s.1)将74份聚丙烯、4份活性炭、1份硅烷偶联剂kh-570、2.5份淀粉、2份硅藻土、3.5 份羟基磷灰石、1.5份聚乙烯醇混合后进行粉碎,通过200~300目筛网过筛并分级,然后在 50℃条件下加热并干燥10h,自然冷却至室温,得到固体混合原料;

(s.2)将步骤(s.1)中的固体混合原料与1份白矿油和0.5份植物油充分混匀,直至固体混合原料表面有液滴粘附但不脱落。再加入10份磁粉搅拌均匀并制粒,得到混合填料;(s.3)将步骤(s.2)中的混合填料加入到注塑机中,在140℃条件下注塑成型,得到所述外壳体以及多孔球;(s.4)先后采取浓度为5%的硝酸和浓度为10%的氢氧化钠对多孔填料进行清洗除杂并烘干,然后将步骤(s.3)中的外壳体以及多孔球与除杂烘干后的多孔填料组装并固定,得到复合填料。

73.【性能测试及分析】【试验1】摇瓶实验中氯苯浓度的测定按照实施例2~10和对比例1~8的制备方法得到磁性复合填料,按照对比例9的制备方法得到复合填料。以310ml密封瓶作为生物反应体系,分别向3个密封瓶中依次加入空白、复合填料、磁性复合填料,从而形成三组实验组,依次为:空白组、改性组、改性充磁组。向三组实验组同时加入一定量的无机盐培养基和1ml活化至对数生长期的xcw-1菌液(本实验所选用的菌株是在浙江某化工厂的活性污泥中筛选得到的氯苯高效降解菌— relstoniajolanacearum xcw-1),使液相总体积为100ml,再加入9μl浓度为100mg

·

l-1

的氯苯(上海麦克林生物牌,可从市场购得)。再将密封瓶均放入温度为30℃、转数为160r

·

min-1

的摇床中振荡培养,每隔4~5h取0.8ml瓶中的气体,每组实验重复三次。

74.采用气相色谱仪(agilent 6890,美国)定量分析气相中的氯苯浓度。色谱柱hp-innowax 型毛细管柱(30m

×

0.32mm

×

0.5μm)对应fid检测器,汽化室、检测器温度分别为200℃和 180℃,柱温为100℃。载气:氮气;柱流量:1ml

·

min-1

;分流比:30:1;进样量:800μl。根据标定曲线法测定各实验组对应底物氯苯的浓度,本检测中氯苯的浓度(mg

·

m-3

)与测定峰面积的曲线为y=1.8776x-573.39,r2=0.9981。

75.摇瓶实验中氯苯浓度变化如图6所示。

76.从图6中数据分析比较可知:改性充磁组在18h内已完全降解完氯苯,而改性组和空白组则需要延迟1~2h才能达到同样的效果,这也说明改性充磁组的微生物降解速率要高于其它两实验组。改性充磁组中的磁性复合填料表面附着有降解菌,降解菌体内含少量顺磁性质金属元素。在静磁场的作用下这些金属元素重新排列,从而对降解菌体内的酶的活性及合成产生诱导;这也进一步促进降解菌在磁性复合填料表面上的挂膜生长和自身的新陈代谢,使得其降解速率加快。

77.【试验2】摇瓶实验中二氧化碳浓度的测定按照实施例2~10和对比例1~8的制备方法得到磁性复合填料,按照对比例9的制备方法得到复合填料。以310ml密封瓶作为生物反应体系,分别向3个密封瓶中依次加入空白、复合填料、磁性复合填料;从而形成三组实验组,依次为:空白组、改性组、改性充磁组。向三组实验组同时加入一定量的无机盐培养基和1ml活化至对数生长期的xcw-1菌液(本实验所选用的菌株是在浙江某化工厂的活性污泥中筛选得到的氯苯高效降解菌— relstoniajolanacearum xcw-1),使液相总体积为100ml。再加入9μl浓度为100mg

·

l-1

的氯苯(上海麦克林生物牌,可从市场购得);再将密封瓶放入温度为30℃、转数为160r

·

min-1

的摇床中振荡培养,每隔4~5h取0.8ml瓶中的气体,每组实验重复三次,用气相色谱仪测量生成的二氧化碳浓度。

78.采用气相色谱仪(agilent 6890,美国)定量分析气相中的co2浓度。色谱柱hp-plot-q 型毛细管柱(30m

×

0.32mm

×

20μm)对应tcd检测器,进样口、检测器温度分别为90℃和 180℃,柱温为40℃。载气:n2;总流量:107ml

·

min-1

;分流比:50:1;气体进样量:800μl。根据标定曲线法用气相色谱仪测量生成二氧化碳的浓度,本检测中co2浓度(mg

·

l-1

)与测定峰面积的曲线为y=0.3363x 0.3397,r2=0.9996。

79.摇瓶实验中生成的二氧化碳的浓度变化如图7所示。

80.从图7中数据分析比较可知:随着反应时间的增加,生成的二氧化碳浓度逐渐增加。在反应15h后,改性充磁组生成的二氧化碳浓度明显要高于其它两实验组,且生成二氧化碳的速率更快。当降解反应24h时,本实验生成的二氧化碳浓度达到峰值,对应为46mg

·

l-1

,这也说明改性充磁组对氯苯废气的降解效果更好。氯苯废气从气相中扩散到液相表面,再从液相表面扩散到液相和生物膜交界面,其在生物膜中被微生物降解成二氧化碳和水。另外,氯苯废气被微生物细胞自身所利用,通过扩散作用将二氧化碳排出;因此出口二氧化碳的浓度代表了微生物代谢碳源的强度,出口二氧化碳浓度越高,微生物降解的氯苯废气也越多。

81.【试验3】溶液中氯离子浓度的测定在试验1或试验2中的摇瓶实验完成后,取1ml溶液,采用ics-2000离子色谱检测。分离柱为as19(4.0

×

250mm),电导检测器35℃,淋洗液:koh(浓度梯度10~40mmol

·

l-1

),流速1.00ml

·

min-1

,进样量25μl,进样前,样品经0.45μm滤膜和钠性阳离子交换柱过滤即可。根据标定曲线法测得溶液中氯离子浓度,本检测中氯离子浓度(mg

·

l-1

)与测定峰面积的曲线为y=3.3197x 0.0344,r2=0.999。

82.降解氯苯废气后溶液中氯离子浓度变化如图8所示。

83.从图8中数据分析比较可知:改性充磁组降解氯苯废气后,溶液中的氯离子浓度始终要高于其它实验组。该现象也和反应体系中出现的性能差异相对应,说明改性充磁组在产物代谢方面的性能更优越。改性充磁组中底物的降解速率快并且反应完全,而其它实验组降解过程中反应不够彻底,使得中间产物中含有一部分氯离子,从而导致溶液中的氯离子浓度较低。

84.【试验4】摇瓶实验中水相与填料上微生物的脱氢酶活性(dha)测定在试验1或试验2中的摇瓶实验完成后,将三组实验组对应的摇瓶中水相作为待测试液。向 10ml离心管中依次加入待测液0.3ml、tris-hcl缓冲液(ph=7.5)1.5ml、0.2%int(碘硝基四唑紫)溶液1ml(空白管加入1ml纯水)。迅速将制备完成的样品放入37℃水浴锅中振荡培养30min,加入37%甲醛1ml终止酶反应;5000r

·

min-1

离心5min轻轻弃去上清液,加入5ml甲醇,混合搅拌均匀,继续在37℃下暗处振荡萃取10min,4000r

·

min-1

再离心5min,取上清液在485nm处测定吸光度,根据标定曲线法测得溶液中脱氢酶活性,本检测中脱氢酶活性(μmol

·

ml-1

·

h-1

)与测定吸光度的曲线为y=0.8601x 0.018,r2=0.9969。

85.降解氯苯废气后溶液中与填料上微生物的脱氢酶活性(dha)变化如图9所示。

86.从图9中数据分析比较可知:改性充磁组降解氯苯废气后,填料上的脱氢酶活性始终高于其它实验组。由于填料表面凹凸不平,其提供给微生物大量生长空间,另外微生物能够附着在填料表面正常生长,填料内部的营养元素也能够促进微生物的生长。通常微生物一般带负电,充磁填料极易被微生物附着到上面,这也进一步说明改性充磁组在降解速率

上较快,对应代谢方面的性能更优越。

87.所有组在水相中的脱氢酶活性始终要弱于填料上的脱氢酶活性,这可能是由于水中的微生物极易被水流冲散,无载体的附着,本身对环境的冲击抵抗力不足,这也造成其整体的脱氢酶活性较低。

88.【试验5】摇瓶实验中不同磁场作用下底物降解率测定以310ml密封瓶作为生物反应体系,分别向2个密封瓶的两侧加固磁铁(中间位置的磁场强度为20mt),分别对应形成稳定的同极磁场与异极磁场;同时向第3个密封瓶中加入空白,使得其无磁场,从而形成三组实验组。三组实验组依次为:同级磁场组、异极磁场组、空白组,向三组实验组同时加入一定量的无机盐培养基和1ml活化至对数生长期的xcw-1菌液 (本实验所选用的菌株是在浙江某化工厂的活性污泥中筛选得到的氯苯高效降解菌— relstoniajolanacearum xcw-1),使液相总体积为50ml。再加入4.5μl浓度为100mg

·

l-1

的氯苯(上海麦克林生物牌,可从市场购得);然后将密封瓶均放入温度为30℃、转数为160 r

·

min-1

的摇床中振荡培养,每隔4~5h取0.8ml瓶中的气体,每组实验重复三次。

89.采用紫外/可见分光光度计(hitachi high technologies,日本)在600nm的波长下测定菌体的吸光度(od

600

),并且根据菌体的吸光度(od

600

)与生物量干重间的标准曲线计算出菌体细胞干重,本检测中测定菌体与细胞干重(mg

·

l-1

)间的曲线为y=910x-2.8,r2=0.974。

90.摇瓶实验中不同磁场作用下氯苯浓度变化和细胞干重如图10所示。

91.从图10中数据分析比较可知:异极磁场组在16h内已完全降解完氯苯,而同极磁场组和空白组则需要延迟1~3h才能达到同样的效果。随着反应时间的延长,异极磁场组的降解菌细胞干重增加较多,这说明异极磁场组的降解效果和微生物含量都要高于其他两实验组,其中原因可能在于自然界中的微生物一般都带负电荷;而本发明的磁性填料则带正电荷,本实验中异极磁场间会表现出吸引力。在磁性填料的磁力作用下,体系中的微生物可沿磁感线上每一点的切线方向不断移动,增加了微生物的分散度。此外,一些密度较大的微生物聚集体颗粒受重力影响容易发生沉降,异极磁场的磁力作用可以有效延长微生物在溶液中的悬浮时间,增强其活跃度。由于同极磁场会表现出斥力,微生物虽然也可以沿磁感线上每一点的切线方向运动,但其运动会受到斥力影响,移动距离受限,对应的分散度也较低。由于空白组中微生物仅受到重力作用,其活跃度受限制更多,该现象也与系统中微生物含量出现的差异相对应。有鉴于此,本发明对磁性复合填料进行充磁,使得其对应的磁场同步调整为异极磁场。

92.综上,参考异极磁场如示意图11-b所示,同极磁场如示意图11-a与11-c所示。对于磁性复合填料而言,多孔球充磁后的磁场示意图如图12所示,而外壳体上的流通片充磁后的磁场示意图如图13所示,其在滴滤塔中的应用如试验6所示。

93.【试验6】滴滤塔中的废气降解率测定模拟废气从反应器底部进入,由反应器顶部排出,氯苯废气的进口浓度以氯苯计保持在200 mg

·

m-3

左右,控制无机盐营养液的ph为7.0,温度为30℃,营养液的喷淋量为5~8l

·

h-1

,停留时间为60s,运行25天后基本达到稳定时,对应的挂膜即完成。挂膜完成后,氯苯废气浓度升高至350mg

·

m-3

,实验分改性组(即无机盐培养基、降解菌种子液、复合填料和氯苯构成)和改性充磁组(即无机盐培养基、降解菌种子液、磁性复合填料和氯苯构成)。在

改性组的反应器中加入按照对比例9的制备方法得到的复合填料,而改性充磁组则添加等量的按照实施例2~10和对比例1~8的制备方法得到的磁性复合填料,两组反应器均在稳定态运行。反应器采用连续式运行,每隔3天更换500ml营养液,每天测定进、出气口的底物浓度以及实验所需的参数。

94.去除率(removal efficiency,re)和空床停留时间(empty bed residence tim,ebrt) 的计算方法如下:的计算方法如下:式中,q为进气流量,m3·

h-1

;c

in

为进气氯苯浓度,mg

·

m-3

;c

out

为出气氯苯浓度,mg

·

m-3

;v为反应器的实际工作体积,m3。

95.滴滤塔中氯苯浓度和氯苯去除率变化如图14所示。

96.从图14中数据分析比较可知:改性充磁组在挂膜第24天后对氯苯的去除率就能达到 70.1%以上,并能持续保持此去除性能,而改性组的去除率仅有58.7%。当废气浓度升高至 350mg

·

m-3

时,改性充磁组的去除率基本稳定在68.8%左右,而改性组的去除率则维持在 52.7%左右,这也说明改性充磁组的氯苯去除率始终要高于改性组。由于降解菌内含少量顺磁性质的金属元素,在静磁场的作用下这些金属元素会重新排列,它增强了微生物体内酶的活性,并提高了其反应速率;这也进一步促进微生物的生长和代谢,最终使其降解速率加快。由于自然界中的微生物一般都带有负电荷,在磁性复合填料的静磁场作用下,它更容易被吸附在基材的表面,这也使得磁性复合填料表面的微生物数量增加,对应的氯苯废气的降解性能也得到提升。

97.综上,本发明通过将外壳体以及多孔球固定装配,有效提高了其内部孔隙率;配合多个流通孔,使得气体流通渠道增多,体系内的压力损失显著减小。通过设计独特构造的生物填料引导气体在反应器中均匀分散,这进一步延长了其停留时间,并强化了生化反应中的降解效果。此外,通过对外壳体以及多孔球进行充磁,再填充多孔填料,这也使得磁性复合填料内聚集大量高密度的异极磁场,其与多孔填料表面附着的微生物的接触面积也大幅增加。在异极磁场的作用下,填料的独特构造促进更多的微生物发生磁效应,这也进一步提高微生物体内的酶活性。本发明生产成本较低,经久耐用,高效节能,有利于在生产实践中推广应用。

98.以上所述仅是对本发明的优选实施例及原理进行了详细说明,对本领域的普通技术人员而言,依据本发明提供的思想,在具体实施方式上会有改变之处,而这些改变也应视为本发明的保护范围。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。