1.本实用新型涉及煤化工设备技术领域,具体涉及一种生产两种不同规格氢气的系统。

背景技术:

2.变压吸附(pressure swingadsorption)气体分离技术是依靠压力的变化实现吸附与再生,而其具有再生速度快和能耗低的特点,故属节能型气体分离技术。该工艺过程简单、操作稳定、对于含多种杂质的混合气可将杂质一次脱除得到高纯度产品。广泛应用于含氢气体中氢气的提纯,解析混合气体中一氧化碳、二氧化碳、氧气、氮气、氩气和烃类的物质,用于制取高纯气体。

3.合成甲醇工艺驰放气作为变压吸附的原料气中氢含量60-70%,经过一级变压吸附可以满足99.99%纯氢的标准要求,但一级变压吸附无法达到99.999%高纯氢的要求。所以需要将该99.99%的氢气作为原料气,利用二级变压吸附工艺制取99.999%高纯氢气。

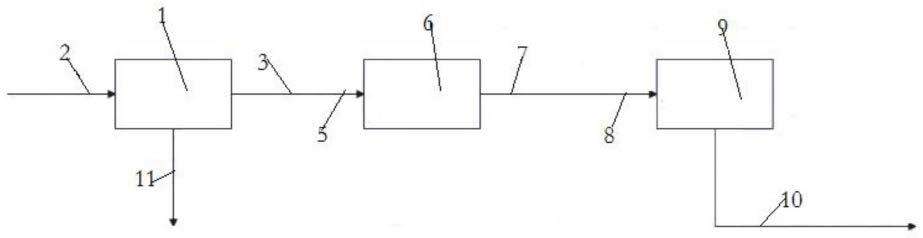

4.但是如果生产燃料电池氢气,该氢气还必须通过二级变压变压吸附单元(如图1所示),这样就造成运行成本的增加,且部分解析气排放至火炬,造成氢气资源的浪费。因此设计一种能够根据需求灵活采集所需纯度氢气的生产两种不同规格氢气的系统具有很大的实用价值。

技术实现要素:

5.本实用新型的目的是为了克服现有技术中存在的问题,提供一种生产两种不同规格氢气的系统。

6.本实用新型提供了一种生产两种不同规格氢气的系统,包括:

7.一级变压吸附单元,入口与原料气输送管连通,出口连通燃料电池氢气输送管,所述燃料电池氢气输送管通过第一三通管连接第一输送管和带第一阀门的第二输送管;

8.二级变压吸附单元,入口与第二输送管连通,出口与高纯氢气输送管连通,所述高纯氢气输送管通过第二三通管与第二输送管和输送总管连通。

9.较佳地,所述输送总管与压缩充装单元连通,所述压缩充装单元上连接有输出管。

10.较佳地,所述燃料电池氢气输送管、第一输送管、高纯氢气输送管、输送总管以及输出管上均设有第二阀门,所述第一阀门和第二阀门均为截止阀。

11.较佳地,所述一级变压吸附单元的底部连通有第一解析气输送管。

12.较佳地,所述二级变压吸附单元的底部设有第二解析气输送管,所述第二解析气输送管与压缩单元入口连通,所述压缩单元的出口通过第三输送管与原料气输送管连通。

13.较佳地,所述第一解析气输送管与火炬燃烧系统以及蒸汽过热炉燃料气系统连通。

14.与现有技术相比,本实用新型的有益效果是:

15.1、本实用新型给出的燃料电池氢气可不经过二级变压吸附单元,直接送至充装系

统,减少二级变压吸附的运行成本。

16.2、本实用新型能够解决原有的变压吸附单元仅仅能够提供一种纯度的气体,不能根据需求将氢气的纯度提纯到燃料电池和高纯氢气标准要求,供下游的氢气产品使用以及标气和清洁能源供应,从而实现氢气的综合利用,以达到增产、节能的最终目的。能够根据客户需求,经过一级变压吸附单元制备燃料电池所需求的氢气含量99.97%的气体,满足燃料电池的使用要求。燃料电池氢气可不经过二级变压吸附单元,直接送至充装单元进行装车、销售。减少二级变压吸附运行的成本,最终以达到节能、减排的目的。

附图说明

17.图1为现有技术的工艺流程图;

18.图2为本实用新型的实际生产工艺流程图。

19.附图标记说明:

20.1.一级变压吸附单元,2.原料气输送管,3.燃料电池氢气输送管,4.第一输送管,5.第二输送管,6.二级变压吸附单元,7.高纯氢气输送管,8.输送总管,9.压缩充装单元,10.输出管,11.第一解析气输送管,12.第二解析气输送管,13.压缩单元,14.第三输送管。

具体实施方式

21.下面结合附图2,对本实用新型的具体实施方式进行详细描述,但应当理解本实用新型的保护范围并不受具体实施方式的限制。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例

23.如图2所示,本实用新型提供的一种生产两种不同规格氢气的系统,包括:

24.一级变压吸附单元1,入口与原料气输送管2连通,出口连通燃料电池氢气输送管3,所述燃料电池氢气输送管3通过第一三连通管连接第一输送管4和第二输送管5,所述第二输送管5上设有第一阀门;

25.二级变压吸附单元6,入口与第二输送管5连通,出口与高纯氢气输送管7连通,所述高纯氢气输送管7通过第二三通管与第二输送管5和输送总管8连通。

26.在生产高纯氢气时,需要将一级变压吸附单元1生产的氢气经过燃料电池氢气输送管3和第二输送管5送入二级变压吸附6内进行变压吸附,制取的99.999%高纯氢气由输送总管8输出。

27.在生产原料气时,不需要氢气含量很高,所以不需要经过二级变压吸附6处理,因此原料气输送管2输送的气体直接送入一级变压吸附单元1处理,经处理后的原料气由燃料电池氢气输送管3。

28.进一步地,所述输送总管8与压缩充装单元9连通,所述压缩充装单元9上连接有输出管10。

29.进一步地,所述燃料电池氢气输送管3、第一输送管4、高纯氢气输送管7、输送总管8以及输出管10上均设有第二阀门,所述第一阀门和第二阀门均为截止阀。

30.进一步地,所述一级变压吸附单元1的底部连通有第一解析气输送管11。

31.进一步地,所述二级变压吸附单元6的底部设有第二解析气输送管12,所述第二解析气输送管12与压缩单元13入口连通,所述压缩单元13的出口通过第三输送管14与原料气输送管2连通,生产高纯氢气时通过二级变压吸附单元6进行二级变压吸附,二级变压吸附产生的解析气h2含量99.4%,在运行过程中将解析气送至13,通过解析气压缩机送至入口管线2,实现氢气的零排放。

32.进一步地,所述第一解析气输送管11与火炬燃烧系统以及蒸汽过热炉燃料气系统连通,解析气进行余热回收。富余的解析气送至火炬系统燃烧。

33.工艺原理:

34.合成甲醇工艺的驰放气作为变压吸附的原料气中氢含量60-70%,经过一级变压吸附可以满足99.99%纯氢的标准要求,但一级变压吸附无法达到99.999%高纯氢的要求。将该99.99%的氢气作为原料气,利用变压吸附工艺能够制取99.999%高纯氢气。根据客户需求,氢气含量99.97%能够满足燃料电池制备要求,所以一级变压吸附单元1就可以满足燃料电池的使用要求,经过第二输送管5和第一阀门,能够使得一级变压吸附单元1和二级变压吸附单元6并联,含量为99.99%的用作燃料电池原料的氢气可不经过二级变压吸附单元6,直接送至压缩充装单元9进行装车、销售。减少二级变压吸附运行的成本,最终以达到节能、减排的目的。而当需要制备99.999%高纯氢气时需要关闭第一阀门,此时一级变压吸附单元1和二级变压吸附单元6串联,原料气中氢含量60-70%,经过一级变压吸附可以满足99.99%纯氢的标准要求,再送入二级变压吸附单元6内制得99.999%高纯氢气,供下游的氢气产品使用以及标气和清洁能源供应,来实现氢气的综合利用,以达到增产、节能的最终目的。为了避免制备99.999%高纯氢气时,解析气体含量小于99.4%的气体排放浪费,所以需要将二级变压吸附单元解析的氢气含量在99.4%的气体,经过解析气压缩单元13和第三输送管再次送至原料气输送管2内,再次经一级变压吸附单元1吸附解析提纯气体,达到解析气全部回收的效果。

35.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。