1.本发明属于新能源锂电池制造领域,涉及一种全固态锂离子电池用复合正极及其制备方法,尤其涉及一种制备简便同时能够分别构建离子通道和电子通道的全固态锂离子电池用复合正极及其制备方法。

背景技术:

2.目前电化学储能技术由于简便、高效率、安装不受场地限制等优势,是众多储能技术中最具有工业化推广前景的技术之一。其中,锂离子电池能量密度大、循环寿命长、工作电压高、无记忆效应、自放电小,发展较为成熟,是应用最为广泛的电化学储能技术,在便携式电子设备市场和电动汽车动力领域占有支配优势,被视为大规模储能电站的主要选择。同时,锂离子电池成本相对较低,全球资源储量丰富,能够同时满足动力电池和大规模储能广泛应用的需求。

3.目前固态锂离子电池仍然处于研发阶段,实验室通常采用粉体干混和层压的工艺制备复合电极和固态电池,尤其是使用硫化物固体电解质时,但是该方法混合效果和效率存疑,也不利于大规模的生产制造。借用目前成熟的合浆工艺又会降低一些固体电解质的电导率,甚至溶剂和固体电解质反应。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的是提供一种制备简便同时能够构建离子通道的全固态锂离子电池用复合正极及其制备方法。

5.本发明的目的是通过以下技术方案来实现的:

6.本发明提供一种全固态锂离子电池用复合正极片,复合正极片包括:正极活性物质、硫化物固体电解质和导电添加剂;所述硫化物固体电解质包括li6ps5cl、li

10

gep2s

12

、li2s-p2s5中的一种或多种;所述导电添加剂为科琴黑、乙炔黑、碳纤维中至少两种。其中科琴黑只要极低的添加量就可以达到高导电性,并且较小的粒径有利于极片颗粒的压实以及改善离子电导率。

7.优选地,正极活性物质的质量比例x为60~95%,硫化物固体电解质质量比例y为3~35%,导电添加剂的质量比例z为1~5%。

8.优选地,所选正极活性物质lini

0.8

co

0.1

mn

0.1

o2(ncm811)、lini

0.5

co

0.2

mn

0.3

o2(ncm523)、lini

1/3

mn

1/3

co

1/3

o2(ncm111)中的至少一种。

9.优选地,所述导电添加剂为质量比为1:1的科琴黑和碳纤维。本发明发现,采用质量比为1:1的科琴黑和碳纤维,导电体导电接触点多,支链形成较多导电通路;能够更好的帮助正极活性物质、硫化物固体电解质构建离子通道和电子通道。

10.优选地,所选硫化物固体电解质包括li6ps5cl、li

10

gep2s

12

、li2s-p2s5中的一种或多种。

11.优选地,正极材料层的厚度为90-200μm。

12.本发明还涉及一种全固态锂离子电池复合正极片的制备方法,包括如下步骤:

13.s1:按配方量所述正极活性物质、硫化物固态电解质和导电添加剂混合;混合好的物料放入球磨罐中,加入球磨珠后使用行星球磨机进行高速球磨;

14.s2:将步骤s1得到的球磨料通过挤压涂覆在集流体上,然后进行热压处理,并使所述极片压至预设厚度和预设压实密度,得到所述正极材料极片。

15.优选地,s2中所述在球磨机转速可以设置成450rpm/min或550rpm/min或650rpm/min或750rpm/min或850rpm/min。

16.优选地,s2所述在球磨时间为2h或4h或6h或8h。

17.优选地,所述物料与球磨珠的质量比为1:30或1:25或1:20。

18.优选地,s2中热压处理温度为80~180℃。

19.与现有技术相比,本发明的有益效果在于:

20.1)利用硫化物固体电解质代替有机电解液,使电池变为全固态锂电池,电池内不再使用可燃性的有机溶液,可以简化安全装置,便于生产,并且降低电池的生产制造成本。

21.2)硫化物固体电解质为单一锂离子导体,在其内部只有锂离子的移动,不会发生类似于电解液中阴离子的移动导致的副反应发生,可期待安全性和耐久性的提高。

22.3)本发明区别于常用的溶剂合浆涂布法制备电极极片,全过程中没有有机溶剂的添加,避免有机溶剂后处理及回收等问题,有效节约生产成本,避免环境污染;也避免固体电解质材料和有机溶剂的接触造成的副反应和电导率的恶化。

附图说明

23.通过阅读参照以下附图对非限制性实施例所作的详细描述,本发明的其它特征、目的和优点将会变得更明显:

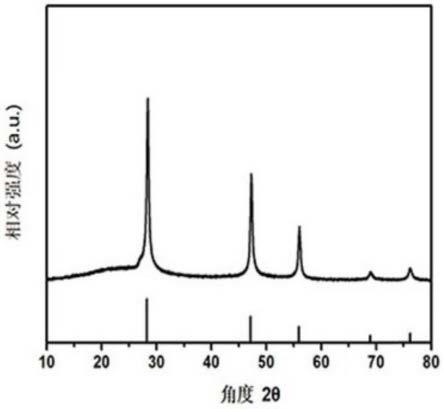

24.图1为是本发明实施例1中制备的复合正极材料的xrd图。

具体实施方式

25.下面结合具体实施例对本发明进行详细说明。以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。应当指出的是,对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进。这些都属于本发明的保护范围。

26.实施例1

27.将lini

0.8

co

0.1

mn

0.1

o2(ncm811)、li6ps5cl、科琴黑、碳纤维(vgcf)以60:30:5:5的质量比,在手套箱中将混合好的物料放入球磨罐中,加入球磨珠后使用行星球磨机进行高速球磨,物料与球磨珠的质量比为1:30;控制好球磨机转速为550rpm/min和球磨时间4h,最后将得到的粉末进行挤压涂覆在集流体上,然后进行热压,并使所述极片压至100μm厚度和预设压实密度,得到所述的正极材料极片。

28.将上述制得的极片进行组装,制得锂固态电池,0.1c充放电,测试其首效,循环100圈测试容量保持率,结果如表1所示。制备的复合正极材料的xrd图如图1所示。

29.实施例2

30.将lini

0.8

co

0.1

mn

0.1

o2(ncm811)、li6ps5cl、科琴黑、碳纤维(vgcf)以95:3:1:1的质

量比,其他同实施例1,在此不再赘述。

31.将上述制得的极片进行组装,制得锂固态电池,0.1c充放电,测试其首效,循环100圈测试容量保持率,结果如表1所示。

32.实施例3

33.将lini

0.8

co

0.1

mn

0.1

o2(ncm811)、li6ps5cl、科琴黑、碳纤维(vgcf)以95:3:1:1的质量比,其他同实施例1;将上述混合料通过挤压涂覆在铜箔上,然后进行热压处理,并使极片压至200μm,得到所述的正极材料极片。

34.对比例1

35.将lini

0.8

co

0.1

mn

0.1

o2(ncm811)、li6ps5cl、科琴黑、碳纤维(vgcf)以60:30:2:8的质量比,其他同实施例1,在此不再赘述。

36.将上述制得的极片进行组装,制得锂固态电池,0.1c充放电,测试其首效,循环100圈测试容量保持率,结果如表1所示。

37.对比例2

38.将lini

0.8

co

0.1

mn

0.1

o2(ncm811)、li6ps5cl、科琴黑以60:30:10的质量比,其他同实施例1,在此不再赘述。

39.将上述制得的极片进行组装,制得锂固态电池,0.1c充放电,测试其首效,循环100圈测试容量保持率,结果如表1所示。

40.对比例3

41.将lini

0.8

co

0.1

mn

0.1

o2(ncm811)、li6ps5cl、碳纤维(vgcf)以60:30:10的质量比,其他同实施例1,在此不再赘述。

42.将上述制得的极片进行组装,制得锂固态电池,0.1c充放电,测试其首效,循环100圈测试容量保持率,结果如表1所示。

43.将上述制得的极片进行组装,制得锂固态电池,0.1c充放电,测试其首效,循环100圈测试容量保持率,结果如表1所示。

44.表1固态电池测试数据

45.项目首效/%容量保持率/%实施例191.882.7实施例294.585.4实施例395.187.2对比例185.279.0对比例278.268.1对比例379.167.7

46.由表中数据可以看出,实施例1与实施例2对比,同样厚度极片,正极活性材料含量越高,固体电解质含量越少,其首效及能量保持率也越高,循环寿命也较好。实施例2与实施例3对比,正极活性材料和固体电解质含量相同的情况下,极片厚度越大,其首效及能量保持率也越高,循环寿命也较好。对比例1与实施例1对比,可以发现不同科琴黑对于首效以及能量保持率的改变,科琴黑在导电添加剂中质量比越高,其首效及能量保持率也越高,循环寿命也较好;对比例2与对比例3,可以发现只加一种导电添加剂对电池性能影响非常大,降低了电池的首效和容量保持率。

47.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。