1.本发明属于压电薄膜领域,涉及一种含碳双掺杂氮化铝压电薄膜、制备方法及应用。

背景技术:

2.随着微机电系统(mems)制造工艺的迅速发展,以传感器、滤波器以及执行器为首的微型器件迅速占领市场,因此,能与互补金属氧化物半导体(cmos)技术集成的压电材料成为科学家们重点研究的课题。

3.氮化铝(aln)薄膜因其极高的纵向声波波速(10400m/s),较低的材料固有损耗,优异的热稳定性,以及能与cmos技术集成的特点,从而被认为是最有前景的声波器件的压电薄膜材料之一。但是,经过研究发现纤锌矿相的a1n的压电应力常数(e

33

)是1.29c/m2~1.80c/m2,其机电耦合系数kt2为6.1%,相比于其他常见压电材料zno、pzt等仍处于较低水平,一定程度上限制了其在声波器件领域的广泛应用。因此,通过掺杂其他元素来提高aln压电性能是一种常见方法。其中,sc(钪)元素的掺杂能够提高aln薄膜的压电应力常数e

33

,但会导致压电常数(d

33

)增加,而且sc元素属于过渡元素,成本较高,会造成资源的浪费。

4.因此,提供一种含碳双掺杂氮化铝压电薄膜、制备方法及应用,实属必要。

技术实现要素:

5.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种含碳双掺杂氮化铝压电薄膜、制备方法及应用,用于解决现有技术中难以制备高压电性能的氮化铝压电薄膜的问题。

6.为实现上述目的及其他相关目的,本发明提供一种含碳双掺杂氮化铝压电薄膜,所述氮化铝压电薄膜由c元素、x元素和aln组成,所述x元素为mg、zn、ca、be中的一种或组合。

7.可选地,所述含碳双掺杂氮化铝压电薄膜的分子式为cmxmal

1-2m

n,0<m≤0.3。

8.可选地,所述含碳双掺杂氮化铝压电薄膜的分子式为cmxmal

1-2m

n,0.125≤m≤0.3。

9.本发明还提供一种含碳双掺杂氮化铝压电薄膜的制备方法,采用pvd三靶溅射法制备,其中,三靶分别为c靶或cn靶,以及x靶与al靶,制备所述含碳双掺杂氮化铝压电薄膜包括以下步骤:

10.将衬底材料清洁烘干后置于真空室中,真空室的气压为10-7

pa;

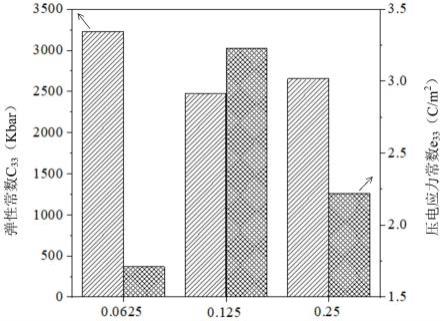

11.通入氩气和氮气,保持氩气、氮气的气体体积流量分别为35sccm及15sccm,保持真空室的压力为3pa;

12.在c靶或cn靶上施加射频电源,调节功率为150w,同时在x靶及al靶上添加直流电源,调节功率为150w~200w,进行共溅射2h在基片上制备所述含碳双掺杂氮化铝压电薄膜。

13.可选地,三个溅射靶材分别以相对于真空室纵向对称轴成45

°

的位置安装在真空室的顶部,靶材中心相对于基片台中心的距离为150mm。

14.本发明还提供一种含碳双掺杂氮化铝压电薄膜的制备方法,采用pvd双靶溅射法制备,双靶中一个为c靶或cn靶,另一个为对应的xal合金靶或al靶,制备所述含碳双掺杂氮化铝压电薄膜包括以下步骤:

15.将衬底材料清洁烘干后置于真空室中,真空室的气压为10-7

pa;

16.通入氩气和氮气,保持氩气、氮气的气体体积流量分别为35sccm及15sccm,保持真空室的压力为3pa;

17.在c靶或cn靶上施加射频电源,调节功率为150w,同时在xal合金靶或al靶上添加直流电源,调节功率为150w~200w,进行共溅射2h在基片上制备所述含碳双掺杂氮化铝压电薄膜

18.可选地,两个溅射靶分别安装在相对于真空室纵向对称轴平行的位置,其溅射靶中心至基片台中心的距离为150mm。

19.本发明还提供一种含碳双掺杂氮化铝压电薄膜的制备方法,采用pvd单靶溅射法制备,靶材为cxal合金靶。

20.本发明还提供一种声波谐振器,包括上述含碳双掺杂氮化铝压电薄膜。

21.本发明还提供一种滤波器,包括上述含碳双掺杂氮化铝压电薄膜。

22.如上所述,本发明的含碳双掺杂氮化铝压电薄膜、制备方法及应用,通过第一性原理计算,从原子间结合能入手,设计出采用c元素、x元素双掺杂的aln压电薄膜,不需对设备进行复杂改装,提出了一种高效简单的技术手段;通过磁控溅射技术制备了含碳双掺杂氮化铝压电薄膜,其中,采用双靶或三靶溅射,靶材分开可以精确控制c元素及x元素的掺杂浓度,尽量始终保持1:1的化学计量比,可在交叉区域获得掺杂均匀的薄膜;采用单靶溅射,则操作简便,便于快速实现薄膜的制备;从而本发明可制备出高压电性能的氮化铝压电薄膜。

附图说明

23.图1显示为本发明实施例中通过第一性原理计算出的cmxmal

1-2m

n的压电应力常数(e

33

)和弹性常数(c

33

)。

24.图2显示为本发明实施例中通过第一性原理计算出的cmxmal

1-2m

n的压电常数(d

33

)。

具体实施方式

25.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

26.通过第一性原理计算得知,掺入12.5%的sc元素虽然可提高aln压电薄膜的压电应力常数(e

33

为1.8075c/m2),但通过cohp分析,进一步研究金属-n对中共价键的性质得知,sc-n键的icohp值(-3.56ev)明显比al-n键(-5.22ev)小,表明sc-n形成共价键键能相比于al-n键键能较弱,从而sc-n键长就比al-n键长长,所以加入sc元素后晶格常数和体积都有所增加。sc替换al后虽然会造成晶胞畸变,提高材料的压电应力常数e

33

,但是sc-n共价键使得晶胞体积略有增大,导致弹性软化。故aln中掺入sc元素会降低材料的弹性常数(c

33

为3029kbar),提高压电应力常数e

33

,但最后导致压电常数d

33

增加。而且sc元素属于过渡元

素,成本较高,掺入会增加材料成本,造成资源的浪费。

27.为了克服以上的不足,申请人提供了一种含碳双掺杂氮化铝压电薄膜,所述氮化铝压电薄膜由c元素、x元素和aln组成,所述x元素为mg、zn、ca、be中的一种或组合。

28.作为示例,所述含碳双掺杂氮化铝压电薄膜的分子式为cmxmal

1-2m

n,0<m≤0.3,优选为0.125≤m≤0.3。

29.具体的,随着c元素、x元素的掺入,可极大增加aln材料的压电性能。当c元素、x元素的掺杂浓度均为30%以下时,即m≤0.3时,制备出的压电材料压电常数高,性能好。参阅图1及图2,示意了m=0.0625、m=0.125及m=0.25时,x元素采用mg元素时,通过第一性原理计算,获得的所述含碳双掺杂氮化铝压电薄膜cmxmal

1-2m

n所对应的弹性常数c

33

、压电应力常数e

33

及压电常数d

33

,但m的取值并非局限于此,如m的取值还可为0.1、0.2、0.3等,以及x元素并非局限于mg元素,也可为zn元素、ca元素、be元素,或mg元素与zn元素、ca元素、be元素所构成的组合中的一种。

30.通过第一性原理计算研究发现,随着x元素的掺入,x会替换al位置与周围n原子形成含弱离子键的共价键,x-n键的键能相比于al-n更弱,使得材料的弹性刚度系数降低。传统而言,c-n键键能较强,掺入aln后会增加材料的刚度系数,但是c的电负性较强会吸引周围al-n成键的电子,导致周围al-n键的键能减弱,而且c-n成键导带底以上会有少量反键电子影响成键。因此,当掺杂c浓度到达一定程度后,材料的弹性常数反而降低,导致弹性软化。同时,随着x元素、c元素的掺杂,晶格沿c轴的应变敏感性会明显增加,导致x元素及c元素的双掺杂aln的压电应力常数e

33

远大于纯的aln。所以经过第一性原理计算发现,如图1及图2所示,当c、mg掺杂浓度都为12.5%时,即m为0.125时,会使晶格产生明显的弹性软化,导致弹性常数c

33

明显降低(c

33

为2474kbar),同时压电应力常数e

33

产生惊人的增长(e

33

为3.25c/m2),致使压电常数d

33

(d

33

为13pc/n)为普通纯aln的4~5倍。从而通过掺入c元素、x元素的双掺杂aln材料可制备出高压电常数,高机电耦合系数的aln压电复合薄膜。

31.本实施例采用第一性原理计算设计出所述含碳双掺杂氮化铝压电薄膜,且本实施例还提供一种含碳双掺杂氮化铝压电薄膜的制备方法,上述含碳双掺杂氮化铝压电薄膜可采用下述方法制备,但并非局限于此。

32.作为示例,可采用pvd三靶溅射法制备所述含碳双掺杂氮化铝压电薄膜,其中,三靶可分别为c靶或cn靶,以及x靶与al靶,制备所述含碳双掺杂氮化铝压电薄膜包括以下步骤:

33.将衬底材料清洁烘干后置于真空室中,真空室的气压为10-7

pa;

34.通入氩气和氮气,保持氩气、氮气的气体体积流量分别为35sccm及15sccm,保持真空室的压力为3pa;

35.在c靶或cn靶上施加射频电源,调节功率为150w,同时在x靶及al靶上添加直流电源,调节功率为150w~200w,如150w、160w、180w、200w等,进行共溅射2h在基片上制备所述含碳双掺杂氮化铝压电薄膜。

36.具体的,采用三靶溅射,将c元素、x元素、al元素分开溅射可以精确控制c元素、x元素的掺杂浓度,尽量始终保持1:1的化学计量比,避免导致电荷非平衡,从而避免使更多的电子呈现出反键态。而且掺杂c元素优选高纯的c靶或者cn靶,通过控制电源功率可直接控制掺入c的浓度。

37.进一步的,三个溅射靶材分别以相对于真空室纵向对称轴成45

°

的位置安装在真空室的顶部,靶材中心相对于基片台中心的距离为150mm,从而在三靶溅射的交叉区域可使得掺杂薄膜更加均匀。

38.具体的,所述含碳双掺杂氮化铝压电薄膜的制备工艺除采用三靶pvd溅射工艺以外,还可以采用双靶溅射或者单靶溅射,其中,双靶溅射工艺则可选择其中一个靶材为高纯c靶或者cn靶,将另一个靶材换为xal合金靶,单靶溅射则可选择靶材为cxal合金靶进行溅射,其他工艺参数可进行微调。

39.作为示例,当采用pvd双靶溅射法制备所述含碳双掺杂氮化铝压电薄膜时,双靶中一个为c靶或cn靶,另一个为对应的xal合金靶或al靶,制备所述含碳双掺杂氮化铝压电薄膜包括以下步骤:

40.将衬底材料清洁烘干后置于真空室中,真空室的气压为10-7

pa;

41.通入氩气和氮气,保持氩气、氮气的气体体积流量分别为35sccm及15sccm,保持真空室的压力为3pa;

42.在c靶或cn靶上施加射频电源,调节功率为150w,同时在xal合金靶或al靶上添加直流电源,调节功率为150w~200w,进行共溅射2h在基片上制备所述含碳双掺杂氮化铝压电薄膜。

43.具体的,采用双靶溅射,将c元素、x元素分开溅射可以精确控制c元素、x元素的掺杂浓度,尽量始终保持1:1的化学计量比,避免导致电荷非平衡,从而避免使更多的电子呈现出反键态。而且掺杂c元素优选高纯的c靶或者cn靶,通过控制电源功率可直接控制掺入c的浓度。

44.进一步的,两个溅射靶分别安装在相对于真空室纵向对称轴平行的位置,其溅射靶中心至基片台中心的距离为150mm,从而在三靶溅射的交叉区域可使得掺杂薄膜更加均匀。

45.作为示例,当采用pvd单靶溅射法制备所述含碳双掺杂氮化铝压电薄膜的制备方法时,靶材为cxal合金靶,采用单靶溅射,则操作简便,便于快速实现薄膜的制备。

46.本实施例还提供一种声波谐振器,所述声波谐振器包括上述含碳双掺杂氮化铝压电薄膜;本实施例还提供一种滤波器,所述滤波器包括上述含碳双掺杂氮化铝压电薄膜。关于所述声波谐振器及滤波器的种类及制备,此处不作限定。

47.综上所述,本发明的含碳双掺杂氮化铝压电薄膜、制备方法及应用,通过第一性原理计算,从原子间结合能入手,设计出采用c元素、x元素双掺杂的aln压电薄膜,不需对设备进行复杂改装,提出了一种高效简单的技术手段;通过磁控溅射技术制备了含碳双掺杂氮化铝压电薄膜,其中,采用双靶或三靶溅射,靶材分开可以精确控制c元素及x元素的掺杂浓度,尽量始终保持1:1的化学计量比,可在交叉区域获得掺杂均匀的薄膜;采用单靶溅射,则操作简便,便于快速实现薄膜的制备;从而本发明可制备出高压电性能的氮化铝压电薄膜。

48.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。