1.本发明涉及一种用于通过使热塑性材料制成的预型件成型来批量制造容器的制造设备,预型件和容器不加区别地用术语“中空体”指称,制造设备包括:

[0002]-加热站,用于将预型件加热到足以使预型件成型的温度;

[0003]-成型站,用于通过在由旋转转盘承载的模具中拉伸吹塑每个预型件来形成容器;

[0004]-灌装站,用于灌装容器;

[0005]-灭菌装置,用于对预型件进行灭菌,按中空体的移动方向布置在成型站的上游;

[0006]-预型件输送装置,用于将热的预型件成列地沿第一转移路径从加热站的出口输送到成型站的装载点;

[0007]-容器输送装置,用于将容器成列地沿容器的第二转移路径从成型站向灌装站输送;

[0008]-至少一个源,用于发送沿中空体的转移路径浸沐中空体的无菌气体流。

背景技术:

[0009]

本发明旨在应用于通过使预型件成型、特别是通过吹塑或拉伸吹塑成型来制造由热塑性材料特别是由聚对苯二甲酸乙二醇酯(pet)制成的容器的设备中。这种设备允许以非常高的速度非常大批量地生产容器。

[0010]

在下文中,用术语“中空体”不加区别地指称预型件或由预型件形成的容器。

[0011]

预型件通常在第一位置通过注塑制成,然后在制造设备上在第二位置被吹塑模制成容器的最终形状。

[0012]

这种技术可以使吹塑操作尽可能靠近灌装地进行,而注塑操作可以在任何位置进行。事实上,输送小尺寸的预型件相对容易且成本低廉,而输送吹塑后的容器由于容器体积非常大而具有经济上不划算的缺点。

[0013]

为能使预型件成型,预型件的主体被加热到超过玻璃化转变温度,这样可使主体壁通过显著降低其弹性极限而变得具有可塑性。相反地,颈部则被保持在低于玻璃化转变温度的温度以避免其变形。为此,制造设备包括加热站,加热站允许将预型件的主体加热到实施成型步骤所需的温度。

[0014]

然后,这样加热的预型件被运输到制造设备的成型站。热的预型件通过夹持件如夹具被自动放置到模腔中。然后将加压成型流体注入预型件中,以将预型件壁压靠到模腔壁上,来使预型件成型成最终容器。这种成型操作通常伴随有拉伸操作,拉伸操作在于将拉伸杆由预型件主体引入预型件中,以便对预型件壁进行轴向拉伸。

[0015]

容器通常正好在成型后就被灌装。灌装站和吹塑站并置,以获得紧凑的生产设备,生产设备完全地进行容器生产过程直到获得灌装好的容器。

[0016]

在这种生产设备中,寻求通过一切手段减少容器污染风险,另外这些容器可能灌装有对这种风险或多或少敏感的产品。

[0017]

因此,已知采取各种行动的唯一目的是控制和掌握生产环境的微生物质量,特别

是消除病原体如病菌、孢子、细菌等,这些病原体可能会影响容器中容纳的产品,尤其使得产品不适合于消费。

[0018]

为此,这些行动不是仅旨在对容器进行净化,而是还包括对制造容器的预型件和一般地对设备本身进行净化。

[0019]

在生产过程中,容器灌装操作通常被认为是污染风险方面最敏感的环节。因此,在容器被输送到灌装站之前,必须对容器进行灭菌。

[0020]

已知对容器进行灭菌的各种不同方法,例如,在容器或预型件进入灌装站之前,将灭菌剂如过氧化氢(h2o2)喷洒入容器或预型件中。

[0021]

因此已知在成型站的上游向预型件上喷洒灭菌剂如过氧化氢。灭菌剂如过氧化氢在被加热时特别有效。对此,已经提出过在加热站上游将这种灭菌剂喷洒入预型件中又或在预型件加热期间喷洒入加热站中。为不影响容器灭菌,在成型站中,容器的成型是通过将无菌气体如空气吹送入预型件中来进行的。

[0022]

然而,被引入灌装站中的容器只是污染的主要载体之一。

[0023]

事实上,病原体一旦从空气到设备部件存在于容器的直接环境中,就尤其会污染容器的内部容积。

[0024]

因此,除了直接针对要引入容器中的产品和容器本身进行灭菌或无菌处理外,还要对灌装站例如通过喷洒如氢氧化钠(naoh)或过氧化氢(h2o2)的灭菌溶液进行化学净化。

[0025]

为了将灌装站保持在无菌气氛中并防止其迅速被再次污染,已知将灌装站布置在由一些壁封闭的称为灌装壳体的无菌壳体内,在灌装壳体中通过注入无菌空气保持气氛是无菌的。因此,灌装壳体容纳相对于灌装壳体的紧邻外部环境超压的无菌气氛。这确保了没有任何污染物会通过壳体的缝隙又或通过用于容器通过的窗口从外部被吸入。

[0026]

然而必须能确保中空体直至进入灌装壳体都保持无菌状态。

[0027]

因此,已知将成型站布置在由壁封闭的称为吹塑壳体的无菌壳体中,吹塑壳体被净化并封围无菌气氛。

[0028]

因此,吹塑壳体的内部被供给无菌空气,而且无菌气氛相对于吹塑壳体外部保持超压。吹塑壳体的内部压力比灌装壳体的内部压力低,从而确保灌装站的无菌性。

[0029]

然而,在如此庞大容积的吹塑壳体内部保持无菌气氛是非常昂贵的。此外,如此庞大的吹塑壳体具有大量的潜在污染源,使得要在超过几天甚至几小时内确保吹塑壳体内部气氛的无菌性是非常复杂的。

[0030]

为了解决这个问题,已经提出过只在中空体从一站转移到另一站期间保护中空体内部不受任何污染的风险。事实上,在中空体转移期间,中空体的颈部是开放的,中空体的内部因此暴露在可能的污染风险中。相反,当中空体被装载于成型站中时,它们几乎没有暴露于污染风险,因为它们的颈部被无菌气体喷管密封覆盖。

[0031]

此外,由于其容积小,很容易在加热站内部保持受控的无菌气氛。

[0032]

为了在中空体转移期间保护中空体的内部,已知沿中空体在各站之间的路径吹送形成帘的层状无菌气体流。因此,已经提出过在加热站出口和成型站中的入口之间的预型件路径上方布置用于喷送无菌气体射流的第一排喷嘴,以及在成型站出口和灌装站入口之间的容器路径上方布置用于喷送无菌气体射流的第二排喷嘴。

[0033]

无菌气体射流穿过中空体颈部被导向中空体内部,以防止任何的陈旧空气进入并

在其中保持无菌气氛。

[0034]

这种装置可以防止中空体的颈部和内部在中空体移动期间受到污染。因此就不再需要在吹塑壳体中保持完全无菌的气氛。

[0035]

然而,这种解决方案具有如下缺点即:不能有效地保护中空体的主体外部不受污染。污染物进入灌装壳体的内部,久而久之,可能导致灌装站内污染源的产生。

[0036]

成型站通常呈在其周边承载成型工位的旋转转盘的形式。转盘的极快速旋转导致了非常高的空气搅动。

[0037]

层状无菌空气射流被暴露在这种搅动中。它们必须足够强大,以使流动直至中空体颈部都保持呈层状。因此,无菌气帘的产生需要大流量的加压无菌气体,这需要消耗大量的能量。

[0038]

此外,由喷嘴喷送的空气射流的层流在沿中空体的颈部通过后很快就会变成湍流。无菌气体流分散并与周围的空气混合。因此,容器主体的外部更进一步暴露于污染风险中。

技术实现要素:

[0039]

本发明提出一种用于通过使热塑性材料制成的预型件成型来批量制造容器的制造设备,预型件和容器不加区别地用术语“中空体”指称,制造设备包括:

[0040]-加热站,用于将预型件加热到足以使预型件成型的温度;

[0041]-成型站,用于通过在由旋转转盘承载的模具中拉伸吹塑每个预型件来形成容器;

[0042]-灌装站,用于灌装容器;

[0043]-灭菌装置,用于对预型件进行灭菌,按中空体的移动方向布置在成型站的上游;

[0044]-预型件输送装置,用于将热的预型件成列地沿第一转移路径从加热站的出口输送到成型站的装载点;

[0045]-容器输送装置,用于将容器成列地沿容器的第二转移路径从成型站向灌装站输送;

[0046]-至少一个源,用于发送沿中空体的转移路径浸沐中空体的无菌气体流;

[0047]

其特征在于,至少一条转移路径布置在转移区中,转移区通过分离隔板与容纳成型站的成型区分开,所述分离隔板包括用于中空体通过的至少一个开口。

[0048]

根据本发明的其它特征:

[0049]-预型件的第一转移路径和容器的第二转移路径布置在通过所述分离隔板与成型区分开的所述转移区中,所述分离隔板包括用于预型件通过的开口和用于容器通过的开口;

[0050]-灌装站被封围在称为灌装壳体的封闭的无菌壳体中,加热站和成型站布置在灌装壳体之外,灌装壳体包括直接来自转移区的容器进入用的入口窗口,在灌装壳体和转移区之间的压力差作用下,第一无菌气体流穿过入口窗口离开灌装壳体,容器输送装置将容器输送到灌装壳体的入口窗口;

[0051]-制造设备包括称为转移壳体的第二封闭的无菌壳体,转移壳体的分界壁由所述分离隔板形成,转移壳体封围转移区,成型站在转移壳体之外布置于成型区中,成型区的压力低于转移壳体的内部压力,转移壳体的内部压力低于灌装壳体的内部压力,灌装壳体的

入口窗口直接开通到转移壳体中;

[0052]-容器的第二转移路径和预型件的第一转移路径与来自灌装壳体的第一无菌气体流大致排齐布置,预型件和容器与所述第一无菌气体流逆流地移动;

[0053]-容器输送装置包括至少一个旋转的下游转移轮,下游转移轮允许经由用于容器通过的开口将容器从成型区的内部运输到转移区,下游转移轮在其周边包括单独的容器保持件,下游转移轮的中央部分通过包壳与转移区分开,包壳包括用于容器保持件通过的槽;

[0054]-下游转移轮的容器保持件直接在成型站的模具中抓取每个容器;

[0055]-预型件输送装置包括至少一个旋转的上游转移轮,上游转移轮允许经由用于预型件通过的开口将预型件从转移区的内部运输到成型区的内部,上游转移轮在其周边包括单独的预型件保持件,上游转移轮的中央部分通过包壳与转移区的内部分开,包壳包括用于预型件保持件通过的槽;

[0056]-上游转移轮的预型件保持件将每个预型件直接放置在成型站的模具中;

[0057]

‑‑

加热站布置在称为加热壳体的第三壳体内,加热壳体的内部压力低于转移壳体的内部压力,加热壳体通过预型件通道直接开通到转移壳体中,预型件通道布置成按第一无菌气体流的方向与容器的入口窗口大致相对;

[0058]-转移壳体由沿竖向向中空体的颈部导引的第二层状无菌气体流直接供给无菌气体。

附图说明

[0059]

本发明的其他的特征和优点将通过阅读下面的详细描述体现出来,为了理解所述描述,将参照以下附图,附图中:

[0060]

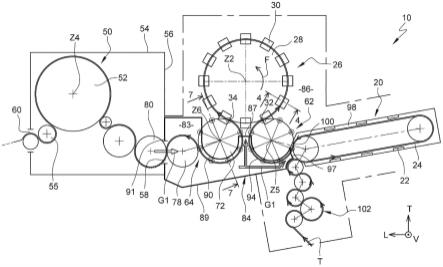

图1是俯视图,示意性地示出根据本发明的教导而实施的容器制造设备;

[0061]

图2是轴向截面图,示出可由图1的制造设备装载的预型件;

[0062]

图3是轴向截面图,示出通过在图1的设备的成型站中成型而从预型件获得的容器;

[0063]

图4是沿图1的剖面4-4的轴向截面图,示出接收在成型站的吹塑站中的预型件;

[0064]

图5是图1的更大比例的俯视图,更详细地示出预型件输送装置和容器输送装置;

[0065]

图6是透视图,示出从图1的设备的转移壳体内部看到的分离隔板;

[0066]

图7是沿图1的剖面7-7的截面图,示出输送到转移壳体中并暴露于来自转移壳体顶板的层状无菌气体流的容器。

具体实施方式

[0067]

在下文中,具有相同结构或类似功能的元件将用相同的参考标号来指示。

[0068]

在下文中,将非限制性地采用从后到前指向的纵向方向、从下到上指向的竖直方向和从左到右指向的横向方向,这些方向用图中坐标系(l、v、t)来指示。还将采用与竖直方向正交地延伸的水平平面。

[0069]

在下文和权利要求书中,术语“壳体”被定义为由壁物理封闭的空间。

[0070]

图1中示意性地示出用于从预型件12a批量制造热塑性材料容器12b的制造设备10。对于下文,将使用术语“中空体”来不加区别地指称预型件12a、成品容器12b或正成型中

的预型件。以非限制性的方式,这里容器12b是瓶子。这里,热塑性材料是由以下简称为“pet”的聚对苯二甲酸乙二醇酯形成的。

[0071]

图2中示出预型件12a的一例子,图3中示出从所述预型件12a获得的容器12b的例子。这种中空体是由热塑性材料制成的,这里是由聚对苯二甲酸乙二醇酯(pet)制成的。中空体具有在图2和图3中竖直示出的主轴线“z1”。中空体包括主体14,主体具有在图2和图3中下部示出的封闭的轴向端部。主体14由在图2和图3上部所示的其相对端部,开通到开放的颈部16中。颈部16具有管状的形状,其主轴线限定中空体的主轴线“z1”。

[0072]

从预型件12a形成的容器12b包括与预型件12a的颈部相同的颈部16,但容器的主体14是通过对预型件12a的主体14进行拉伸吹塑、特别是通过双轴向拉伸形成的更庞大的主体。

[0073]

在图2中,预型件12a的主体14这里具有沿主轴线的细长管的轴对称形状,并且该主体的直径大致与颈部16的直径相同。作为变型,主体14的直径比颈部16的直径小。

[0074]

在图3中,容器12b的主体14同样具有轴对称形状。然而,主体14这里比产生该主体的预型件12a的主体14庞大得多。特别是,容器12b的主体14的高度远高于预型件12a的主体14的高度。

[0075]

容器12b的主体14高度例如是预型件12a的主体14高度的两倍到五倍。

[0076]

预型件的颈部16还具有径向突伸的环形的环箍18。

[0077]

中空体,首先以预型件12a的形式、然后以容器12b的形式,这里不断地沿图1中由箭头粗线表示的生产路径“t”,穿过制造设备10成列移动。中空体完全沿路径始终被单独保持件保持,每个中空体从一输送装置的单独保持件传递到随后的输送装置的单独保持件。

[0078]

参照图1,设备10包括用于加热预型件12a的加热站20。作为非限制性的例子,加热站20是由隧道形成的,在隧道中布置有发射加热电磁辐射例如红外辐射的加热部件22,如卤素灯或激光发射器。

[0079]

用于传送预型件12a的传送部件24布置成使预型件从隧道的入口到出口沿加热部件行进。中空体的行进方向由图1中的箭头指示。传送部件24例如由封闭的链条形成,链条包括这里由用于通过预型件颈部16卡持预型件12a的心轴形成的单独保持件。

[0080]

作为非示出的变型,本发明还可适用于具有沿轨道移动的独立梭形件的传送部件。例如,每个梭形件与轨道形成线性电动马达。每个梭形件都承载一单独保持件。

[0081]

在离开加热站20时,预型件12a的主体14通过加热到超过足以使其成型的玻璃化转变温度而变得可塑,而颈部16则被保持在足够低的温度以保持其原始形状。

[0082]

设备10还包括成型站26,成型站用于从如此加热的预型件12a形成容器12b。参照中空体在设备10中沿其生产路径“t”的移动方向,成型站26布置在加热站20的下游。

[0083]

成型站26这里包括承载多个成型工位30的转盘28。转盘28安装成围绕中心轴线“z2”沿图1中箭头“f”所示的方向旋转。因此,每个成型工位30能够围绕转盘28的轴线“z2”在用于装载热的预型件12a的装载点32和用于在重启新一周期之前卸载从所述预型件12a获得的容器12b的卸载点34之间移动。

[0084]

参照图4,每个成型工位30包括一模具36,模具界定模腔38。模具36一般由两部分或三部分组成,这些部分可相对于彼此活动,以可使热的预型件12a被引入模腔38中,及以可使预型件12a在模具36中成型后得到的容器12b从模具36中取出。当模具36的所述部分被

组装起来时,如图4所示,模具36有大致平坦的上表面40,具有竖直方向的轴线“z3”的通道孔42贯穿该上表面,通到模腔38。

[0085]

当预型件12a被接收到模腔38中时,其颈部16伸出于模具36的上表面40的上方,环箍18承靠于模具36的上表面40上。

[0086]

每个成型工位30还包括注射装置44,用于将加压成型流体注入到被接收在模具36中的中空体12内。这里涉及的是拉伸吹塑式成型工位30。对此,成型流体是无菌气体如空气。例如,成型流体的压力为40巴左右。

[0087]

然而,可以理解的是,本发明也适用于其他类型的成型工位,特别是通过将加压液体注入预型件中进行成型的成型工位。注射装置44旨在通过将加压成型流体通过中空体12的颈部16注入来将预型件12a的主体14的可塑壁压靠到模腔38的壁上,而使中空体具有最终容器12b的形状。为此,注射装置44还包括活动喷管46。活动喷管46呈具有主轴线“z3”的用于供给成型流体的管状管道的形式。喷管的轴线“z3”与接收于模具36中的预型件12a的主轴线“z1”重合。

[0088]

活动喷管46具有钟形的下端部,钟形的下端部通过以密封的方式压靠在模具36的上表面40上而盖覆中空体的颈部16。这里,密封是通过由钟形部的下端边缘承载的环形密封圈48来实现的。

[0089]

可控制活动喷管46在工作位置和非工作位置之间滑动,工作位置如图4中实线所示,在工作位置,喷管以密封方式盖覆中空体的颈部16,非工作位置如图4中虚线所示,在非工作位置,喷管布置在模具36上方的一段距离处,以便允许颈部16侧向移动,来允许成品容器12b被取出,然后以允许引入新的热的预型件12a。

[0090]

设备10还包括灌装站50,用于灌装由成型站26如此形成的容器12b。灌装站50包括灌装轮52,灌装轮被安装成能围绕竖直轴线“z4”旋转。灌装轮52允许沿弧形路径输送容器12b,沿弧形路径,容器通过灌装部件如阀被灌装其最终内容物,对此下文中将不会描述。

[0091]

灌装站50被封围在称为灌装壳体54的第一壳体内。成型站26和加热站20布置在灌装壳体54之外。因此,灌装壳体54的容积足够小,以能够在其中保持无菌气氛并限制污染源。

[0092]

灌装壳体54还可以封围容器封塞站55。因此,离开灌装壳体54的容器12b不再需要被保持在无菌条件中。

[0093]

灌装壳体54在所有方向上都被壁界定。这里,灌装壳体纵向上向后由壁56界定,壁56包括入口窗口58,入口窗口58用于来自成型站26的容器12b进入。灌装壳体54这里在相对壁中具有出口窗口60,用于已灌装好和可能封塞好的容器12b离开。

[0094]

灌装壳体54封围无菌气氛,无菌气氛相对于围绕灌装壳体54四周的气氛具有超压。这允许确保没有任何污染物可以通过灌装壳体54的壁中存在的缝隙又或通过入口窗口58或出口窗口60被吸入。灌装壳体54中的压力通过未示出的公知的部件以受控流量注入无菌气体来调节。

[0095]

这里,无菌气体是通过各种已知的手段、特别是通过过滤和/或通过暴露于去污化学剂和/或通过暴露于电磁辐射而灭菌过的空气形成。

[0096]

由于灌装壳体54的内部和外部之间的压力差,图1中用箭头表示的第一无菌气体流“g1”穿过入口窗口58持久地离开灌装壳体54。

[0097]

制造设备10还包括预型件12a输送装置62,用于将热的预型件12a沿第一转移路径从加热站20的出口转移到成型站26的装载点32。同样地,制造设备10包括容器12b输送装置64,用于将容器12b沿第二转移路径从成型站26的卸载点34转移到灌装壳体54的入口窗口58。

[0098]

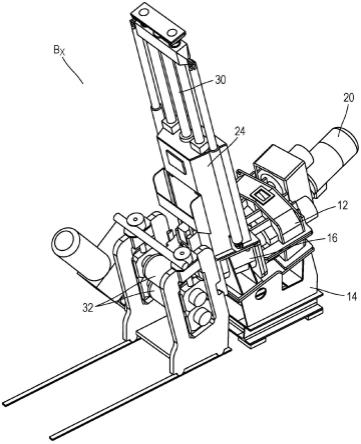

预型件12a输送装置62这里包括围绕竖直轴线“z5”旋转的上游转移轮66。上游转移轮66在其周边包括用于单独保持预型件12a的保持件68。如图5中更详细地示出的,保持件68这里是由布置在支撑臂70端部的夹具形成的。

[0099]

上游转移轮66布置和设计成使其保持件68将每个预型件直接放置于成型站26的相关模具36中。为此,保持件68的轨迹与模具36的圆形轨迹在预型件12a装载点32处相切。此外,制造设备10的各种不同旋转元件是同步的。

[0100]

支撑臂70这里安装成能在上游轮66上围绕竖直轴线枢转,以便能够改变两个预型件12a之间的间距,特别是当加热站20的两个相继心轴之间的间距与成型站26的两个相继模具36之间的间距不同时。

[0101]

在图1所示的实施方式中,预型件输送装置62只包括上游转移轮66,上游转移轮直接从加热站20中抓取热的预型件12a。

[0102]

在未示出的变型中,预型件12a输送装置62除了包括上游转移轮66外,还包括一个或多个其他输送轮,例如带有缺口的轮,其允许将热的预型件12a从加热站输送到上游转移轮66。

[0103]

容器12b输送装置64这里包括围绕竖直轴线“z6”旋转的下游转移轮72。下游转移轮72在其周边包括单独保持容器12b的保持件74。如图5中更详细地示出的,保持件74这里是由布置在支撑臂76端部的夹具形成的。

[0104]

下游转移轮72布置和设计成其保持件74直接从成型站26的相关模具36中抓取每个容器12b。为此,保持件74的轨迹与模具36的圆形轨迹在容器12b卸载点34处相切。

[0105]

支撑臂76这里安装成能在下游轮72上围绕竖直轴线枢转,以便能够改变两个容器12b之间的间距,特别是当成型站26的两个相继模具36之间的间距与灌装站50的两个相继的容器保持件之间的间距不同时。

[0106]

在图1和图5所示的实施方式中,容器输送装置64除了包括下游转移轮72外,还包括另一输送轮78,输送轮78允许将容器12b从下游转移轮72输送到位于灌装壳体54内的输送轮80。输送轮78在其周边包括用于单独保持容器12b的单独保持件82,保持件82这里由夹具形成。

[0107]

如图6和7中所示,形成上游转移轮66的保持件68的夹具这里通过在环箍18上方的颈部16抓取预型件12a,以便当模具在装载点32处再闭合时,能够将预型件12a通过其环箍18直接靠放到模具36的上表面40上。

[0108]

同样地,形成下游转移轮72的保持件74的夹具这里通过在环箍18上方的颈部16抓取容器12b,以便能够在装载点32处打开模具36之前通过颈部16抓取容器12b。

[0109]

制造设备10还包括用于对预型件12a的内部进行灭菌的灭菌装置102,灭菌装置按预型件12a沿生产路径“t”的移动方向布置在成型站26的上游。

[0110]

例如这涉及一种通过向预型件12a内部喷洒如过氧化氢(h2o2)的去污剂进行灭菌的灭菌装置102。这样做,预型件12a的外部也暴露在浸润有去污剂的气氛中。以已知的方

式,这种去污剂在被加热时更为有效。

[0111]

灭菌装置102这里布置在加热站20的出口的上游。因此,去污剂被加热站的加热部件22加热,以使其能达到高效。

[0112]

在图1所示的实施方式中,灭菌装置102更精确地布置在加热站20的上游。

[0113]

在本发明的未示出的变型中,灭菌装置102布置在加热站20中。

[0114]

根据本发明的未示出的另一变型,灭菌装置102布置在炉的下游。去污剂于是直接被储存在预型件12a中的热量加热。

[0115]

灭菌装置102必要时可由例如通过将预型件暴露于紫外线辐射进行去污的其他去污装置(未示出)补充。

[0116]

为使容器直到灌装都保持无菌状态,已知在容器从成型站26的出口到进入灌装壳体54的路径期间将容器暴露在无菌气体流中。

[0117]

因此,设备包括用于发送浸沐转移路径的无菌气体流的源。在本发明的范围中,源这里由以下部件形成:

[0118]-灌装壳体54,无菌气体流因此由第一无菌气体流“g1”形成和/或

[0119]-用于喷送第二无菌气体流“g2”的喷嘴,喷嘴沿转移路径布置,如下文将解释的。

[0120]

第一无菌气体流“g1”被引入事先已被灭菌的灌装壳体54中。特别是,第一无菌气体流“g1”是通过由高效空气过滤器过滤空气获得的,过滤器能够阻止尺寸为微米级的颗粒,例如“ulpa”过滤器。过滤后,空气通过无菌管道被引入灌装壳体54中。因此,在离开灌装壳体54时,第一无菌气体流“g1”保持无菌。

[0121]

第二无菌气体流“g2”直接朝预型件12a的转移路径方向引送,即不通过另一壳体。第二无菌气体流“g2”尤其是通过由高效空气过滤器过滤获得的,过滤器能够阻止尺寸为微米级的颗粒,例如“ulpa”过滤器。过滤后,空气通过无菌管道被引向预型件。

[0122]

根据本发明的教导,容器12b的转移路径和/或预型件12a的转移路径布置在转移区83中,转移区通过分离隔板87与容纳成型站26的成型区86分开。分离隔板87在竖直方向上延伸。分离隔板具有足够的尺寸,以防止沿其转移路径引导到容器12b上和/或预型件12a上的无菌气体流被成型站26的转盘28旋转引起的空气搅动所干扰。

[0123]

在图1所示的实施方式中,容器12b的转移路径布置在转移区83中。

[0124]

如图6中所示,分离隔板87包括用于容器12b从成型区86到转移区83通过的开口88。因此,下游转移轮72允许将容器12b从成型区86经由用于容器12b通过的开口88运送到转移区83的内部。用于容器12b通过的开口88具有适合于容器12b的尺寸,即足以使制造设备10可生产的最大容器12b通过的尺寸,但尺寸又足够有限以限制空气在转移区83和成型区86之间的通过。

[0125]

有利的是将可能形成感染或污染源的组成件的转移区83予以排除。减少下游转移轮72造成的空气搅动所产生的湍流源也是有利的。

[0126]

为此,下游转移轮72的中央部分通过包壳90与转移区83的内部分开,包壳90包括用于保持件74通过的水平的槽92。术语“中央部分”应理解为从位于保持件74上方的平面延伸到位于保持件74下方的平面的圆柱形空间,其特别是容纳驱动轴、用于引导下游转移轮72旋转的部件以及下游转移轮72的任何其他组成件。只有保持件74和其支撑臂76的一部分在其圆形轨迹的与容器12b直到输送轮78的转移路径相对应的一部分上,穿过槽92凸伸到

转移区83内。保持件74在转移区83外进行其剩余的圆形路径。

[0127]

包壳90这里形成分离隔板87的一部分,使得下游轮72的中央部分布置在成型区86内。

[0128]

输送轮78这里完全布置在转移区83内,以限制通向成型区86的开口的数量。

[0129]

在图中所示的实施方式中,预型件12a的转移路径也布置在转移区83内。因此,沿预型件的转移路径浸沐预型件12a的无菌气体流也受到保护而不受成型站26引起的空气搅动影响。为此,如图6中所示,分离隔板87包括用于预型件12a从转移壳体84向成型区86通过的开口93。用于预型件12a通过的开口93具有与预型件12b相适应的尺寸,即足以使可由制造设备10装载的最大预型件12a通过的尺寸,但尺寸要足够有限以限制空气在转移区83和成型区86之间的通过。

[0130]

用于容器12b通过的开口88和用于预型件12a通过的开口93这里是区分开的,被分离隔板87的用以限制通向成型区86的开口的一部分隔开。

[0131]

上游转移轮66允许将预型件12a从转移区83的内部经由用于预型件12a通过的开口93运送到成型区86。

[0132]

出于与有关下游转移轮72前述相同的原因,上游转移轮66的中央部分通过包壳94与转移区83的内部分开,包壳94包括用于保持件68通过的水平的槽96。只有保持件68和其支撑臂70的一部分在其圆形轨迹的与预型件12a的转移路径相对应的一部分上,穿过槽96凸伸入转移区83内。保持件68在转移区83之外进行其剩余的圆形路径。

[0133]

包壳94这里形成分离隔板87的一部分,使得上游轮66的中央部分布置在成型区86内。

[0134]

为了能够获取和使用来自灌装壳体54的无菌气体流“g1”以有效地保护沿其转移路径的容器12b,制造设备10这里包括封围转移区83、称为转移壳体84的第二壳体。转移壳体84封围无菌气氛。因此,容器12b沿其转移路径受到转移壳体84的无菌气氛的保护而不受任何污染。

[0135]

转移区83这里通过所述分离隔板87与成型区86分开,分离隔板因此形成界定转移壳体84的壁。因此,成型站26布置在转移壳体84之外。成型区86具有气氛,气氛压力低于转移壳体84的内部压力。

[0136]

因此,转移壳体84总体在横向上一方面由分离隔板87所界定,另一方面被相对的隔板89所界定。如图1所示,转移壳体在纵向上还由端部隔板91和相对的隔板97界定,端部隔板91这里与壳体壁56分界共有,隔板97这里与加热站20相邻。因此,加热站20是在转移壳体84之外。此外,转移壳体84在竖直方向上由地板95和顶板101界定。

[0137]

灌装壳体54的入口窗口58直接开通到转移壳体84中。因此,容器12b输送装置64的转移轮78允许将容器直接运送到入口窗口58。

[0138]

转移壳体84的内部压力低于灌装壳体54的内部压力。因此,通过入口窗口58离开的第一无菌气体流“g1”直接进入转移壳体84内部。因此,转移壳体84由灌装壳体54至少部分地供给无菌气体。因此,容器12b沿其转移路径暴露于第一无菌气体流“g1”中。

[0139]

转移壳体84的内部压力保持高于成型区86的压力。因此,第一无菌气体流“g1”的至少一部分通过用于容器12b通过的开口88和通过槽92,朝成型区86的方向离开转移壳体84。

[0140]

当转移区83也包括预型件12a的转移路径时,就像这里的情况一样,预型件12a也沿其转移路径被接收到转移壳体84内。

[0141]

容器12b的转移路径和预型件12a的转移路径与来自灌装壳体54的第一无菌气体流“g1”大致排齐布置,预型件12a和容器12b与所述第一无菌气体流“g1”逆流地移动。这种布置一方面具有减小制造设备10的占地空间的优点,另一方面具有能够将预型件12a暴露于所述第一无菌气体流“g1”的优点。

[0142]

此外,加热站20布置在称为加热壳体98的第三壳体内,加热壳体的内部压力低于转移壳体84的内部压力。所述壳体98更具体地限定预型件12a在其中循行的隧道。加热壳体98通过预型件通道100直接开通到转移壳体84中,预型件通道是在转移壳体84的壁中制出的。预型件通道100布置成按所述入口窗口58处的第一无菌气体流“g1”的方向与容器入口窗口58大致相对。由于转移壳体84和加热壳体98之间的压力差,第一无菌气体流“g1”的一部分通过预型件通道100离开转移壳体84。

[0143]

当来自灌装壳体54的第一无菌气体流“g1”的流量不足以在转移壳体84中保持必要的超压时,设置转移壳体84由至少一个第二源直接供给无菌气体,以补充来自灌装壳体54的第一无菌气体流“g1”。如图7所示,转移壳体84这里由通过装置104发送的层状的第二无菌气体流“g2”直接供给无菌气体。第二无菌气体流“g2”从布置在转移壳体84的顶板101的喷嘴落下。第二无菌气体流“g2”朝预型件12a和容器12b的颈部16的方向被竖直向下导引。这里,无菌气体是由无菌空气形成的。

[0144]

由于保护层状第二流“g2”不受成型站26搅动影响的分离隔板87的存在,层状第二流“g2”的流量和功率比对于不同气体流承受搅动的现有技术装置来说要低得多。

[0145]

此外,转移壳体84的存在允许获取来自灌装壳体54的第一无菌气体流“g1”。这允许进一步降低在容器12b和预型件12a的转移路径中将容器和预型件保持在无菌环境中所必需的层状第二流“g2”的流量。

[0146]

在设备运行时,预型件12a在进入加热站20之前首先由灭菌装置102进行净化,在加热站,预型件的主体被加热到其成型所必需的温度。在离开加热站20时,这样加热的预型件12a直接由第一输送装置62的上游转移轮66装载。因此,预型件12a在转移壳体84内沿其转移路径被输送。预型件通过出口开口93离开转移壳体。一旦预型件进入成型区86中,预型件就被放置在模具36中,模具围绕预型件闭合,相关的喷管46被控制处在工作位置。在其拉伸吹塑式成型操作期间,中空体首先以预型件12a的形式、然后以容器12b的形式,受喷管46的钟形部和模具36保护而不受外部污染物的影响。成型后,容器12b被下游转移轮72的保持件74抓取,以穿过入口开口88迅速输送到转移壳体84内。容器沿其转移路径被输送到灌装壳体54的入口窗口58,在入口窗口,容器被输送轮80装载。

[0147]

在预型件和容器在转移壳体84内转移的转移路径中,预型件12a和容器12b暴露在第一无菌气体流“g1”中,如果必要的话,还暴露在层状的第二无菌气体流“g2”中。由于超压,无菌气体穿过开口88、93,穿过槽92、96和穿过预型件通道100,自然地向转移壳体84外流动。

[0148]

分离隔板87的存在可保护所述容器12b和/或预型件12a暴露于其中的无菌气体流,而无论无菌气体流来源如何。分离隔板87的存在有利地允许预型件12a和容器12b暴露在无菌气体流中,而不需要保持同现有技术设备中那样高的流量,在现有技术设备中,转移

路径在物理上对成型区开放。

[0149]

根据本发明的另一方面,离开灌装壳体54的第一无菌气体流“g1”被利用来保持容器12b和/或预型件12a处在无菌气氛中。这尤其是由于允许其与成型站26分开的转移壳体84的存在而成为可能。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。