粉末涂料组合物及经此粉末涂料组合物涂覆的基材

发明领域

1.本发明涉及一种包含固化体系的粉末涂料组合物,固化体系包含可固化树脂及一种或多种用于使可固化树脂固化的固化添加剂;及经此粉末涂料组合物涂覆的基材。

2.发明背景

3.粉末涂料组合物为一般包含固体成膜或基料聚合物,或不同固体成膜聚合物通常与一种或多种颜料及任选地增效剂及一种或多种效能添加剂(如塑化剂、稳定剂、脱气剂及助流剂)的混合物的固体组合物。成膜聚合物通常为典型地在自身可为聚合物的交联剂存在下加热时固化的热固性聚合物。通常,聚合物具有高于30℃的玻璃转移温度(tg)、软化点或熔点。

4.已知地,粉末涂料组合物的制造包含熔融混合组合物的组分。熔融混合涉及在连续混料机,如单或双螺杆挤压机中高速高强度混合干燥成分,继而将混合物加热至高于未固化聚合物的软化温度但低于固化温度的温度以形成熔融混合物。将经挤压的熔融混合物辊压成薄片形状,冷却以使混合物凝固,随后压成片状,且随后粉碎成精细粉末。通常,粉末随后经受一连串粒子尺寸化及分离操作,如研磨、分类、筛分(sifting)、筛选、旋风器分离、筛分(sieving)及过滤。

5.由此获得的粉末涂料组合物随后涂覆至基材上,加热至使粒子熔融及融合,并使涂料固化。粉末涂料组合物可通过流体化床方法涂覆,其中基材在粉末流体化床中经预加热及浸渍,导致粉末与热表面接触时融合及附着至基材;通过静电流体化床方法或通过静电喷涂方法涂覆,其中粉末涂料粒子通过流体化床内的电极或通过静电喷涂枪而带静电且经引导沉积于接地基材上。

6.粉末涂料组合物一般配制为所谓的单组分组合物,即,通过在挤压机中熔融混合所有成分,如可固化树脂、固化添加剂(如交联剂、催化剂、热自由基引发剂和/或光引发剂)及任何颜料、增效剂及效能添加剂,随后将凝固的挤压混合物粉碎及研磨成单一粉末涂料组合物。广泛相信,将所有成分熔融混合在一起导致组合物的改进均一性及成分(尤其可固化树脂及固化添加剂)的必需接近度,以在固化期间实现良好聚结及令人满意的涂料特性,尤其表面外观。

7.两组分粉末涂料组合物为本领域已知的。对于在相对较低温度下固化的粉末涂料组合物,已提议此类组合物。对于低温固化组合物,一些固化可能已在熔融混合下引发,其为明显非所需的。通过制备两种不同粉末涂料组合物(一种包含可固化树脂且另一种包含固化添加剂,如交联剂或催化剂)来避免此类非所需固化。然而,因为可固化树脂及使树脂固化所需要的固化添加剂呈单独部分形式,所以获得具有极好特性的固化涂覆膜不为直接了当的。起初分离的可固化树脂及固化添加剂在固化引发之前需要彼此接近。在相对较低温度下固化的体系中此为尤其具有挑战性的,因为已在体系粘度相对较高所处的温度下引发固化,且组分尚无法流到一起。

8.在us 6,121,408中公开当组合两种组分时可在160℃或低于160℃的温度下固化的两组分粉末涂料组合物,其中两种组分中的每一个包含在160℃或低于160℃的温度下自

身不具有热固性特性的树脂。在us 6,121,408的实施例中,涂覆膜由两组分粉末涂料组合物制备,各组分具有25μm的平均粒子尺寸。使用静电喷涂器涂覆粉末涂料组合物且在140℃下固化10分钟。然而,所得涂覆膜具有不佳硬度及不佳抗冲击性,表明不佳涂层完整性。

9.在ep 1 477 534 a2中描述快速反应两组分粉末涂料组合物,其在一种组分中具有树脂且在另一组分中具有用于树脂的固化剂。在ep 1 477 534a2的组合物中,具有树脂的粉末涂料粒子的平均粒子尺寸与具有固化剂的粉末涂料粒子的平均粒子尺寸的比率在1.3:1至60:1范围内以便确保组合时具有树脂的粉末涂料粒子吸引至具有固化剂的粉末涂料粒子。

10.需要产生具有改进表面外观及涂层完整性的涂层的粉末涂料组合物,尤其若涂覆为薄膜和/或用于在低温下固化的固化体系,如无法加热至高于140℃或150℃的温度的基板,如木材或经工程改造的木材的基材,或无法加热至高于100℃或110℃的温度,如塑料基材所需要。

技术实现要素:

11.出人意料地,已发现,可提供具有两种或大于两种粉末涂料组分的粉末涂料组合物,其相比于具有相同整体固化体系的单组分粉末涂料组合物具有改进的特性。已发现,若可固化树脂及一种或多种用于使可固化树脂固化的固化添加剂不均匀地分布于两种或大于两种粉末涂料组分上方,则获得此粉末涂料组合物,所有粉末涂料组分具有相对较小粒子,且特定添加剂与两种或大于两种粉末涂料组分干掺合。

12.因此,本发明在第一方面中提供一种包含固化体系的粉末涂料组合物,固化体系包含可固化树脂及一种或多种用于使可固化树脂固化的固化添加剂,其中粉末涂料组合物包含:

[0013]-粉末涂料组分a,其包含可固化树脂和/或一种或多种固化添加剂中的至少一个;

[0014]-粉末涂料组分b,其包含可固化树脂和/或一种或多种固化添加剂中的至少一个;

[0015]-任选地另一粉末涂料组分,其包含可固化树脂和/或一种或多种固化添加剂中的至少一个;

[0016]-0.1至25重量%范围内的由无机组分i)、ii)及iii)组成的干掺合无机颗粒添加剂c,其中:

[0017]

组分i)为非涂覆氧化铝或非涂覆二氧化硅;组分ii)为氢氧化铝和/或氢氧化铝氧化物(aluminium oxyhydroxide);组分iii)为二氧化硅,其中,若组分i)为非涂覆二氧化硅,则组分iii)不包含非涂覆二氧化硅;及

[0018]-任选地高达35重量%另一干掺合无机颗粒添加剂d,

[0019]

其中干掺合无机颗粒添加剂c及d的总重量%为至多40重量%,其中干掺合无机颗粒添加剂的重量%以不具有干掺合添加剂的粉末涂料组分的重量计,其中干掺合无机颗粒添加剂d不含氧化铝、二氧化硅、氢氧化铝及氢氧化铝氧化物,其中粉末涂料组分a、粉末涂料组分b及任何其他粉末涂料组分的不同之处在于可固化树脂和/或一种或多种固化添加剂中的至少一个的含量以使得对于两种粉末涂料组分的任何组合:

[0020]-两种粉末涂料组分中的一个包含一种或多种固化添加剂中的一个且另一粉末涂料组分不含一种或多种固化添加剂中的一个;或

[0021]-两种粉末涂料组分中的一个包含可固化树脂且另一粉末涂料组分不含可固化树脂,

[0022]

其中粉末涂料组分a及b及任何其他粉末涂料组分具有至多50μm dv90及至多30μm dv50的粒子尺寸分布,其中dv90及dv50是通过激光衍射,根据iso 13320,使用米氏模型(mie model)测定,

[0023]

其中对于两种粉末涂料组分的任何组合,粉末组分中的一个的dv50与粉末涂料组分中的另一个的dv50的比率在0.8至1.2范围内。

[0024]

已发现,通过以具有两种或大于两种粉末涂料组分的组合物形式提供粉末涂料组合物,组合物相比于具有相同整体组成的单组分粉末涂料组合物更优选固化且一般产生具有极好特性及表面外观的涂覆膜。不希望受任何理论束缚,据信归因于粉末涂料组分的化学差别、小粒子、较窄粒子尺寸分布及干掺合无机颗粒添加剂c的存在,形成不同粉末涂料组分的小粒子的稳定及平衡配置以使得不同组分中的可固化树脂及一种或多种固化添加剂在固化开始之前紧密接近。

[0025]

尽管本发明不限于具有在低温下固化的固化体系的粉末涂料组合物,本发明尤其有利于此类粉末涂料组合物。通过在单独粉末涂料组分中提供可固化树脂及一种或多种固化添加剂,尤其用于可固化树脂的交联剂及固化催化剂,来避免在熔融混合粉末涂料组分期间引发固化。相比于先前技术两组分低温固化粉末涂料组合物,根据本发明的粉末涂料组合物获得改进的涂层完整性及表面外观。

[0026]

根据本发明的粉末涂料组合物的另一优势为可添加相对较大量的干掺合无机颗粒添加剂,同时维持极好的涂覆特性。因此,典型地在熔融混合步骤期间并入粉末涂料组分中的添加剂现在可后添加。此尤其有利于若分散于树脂中有效性变低的无机添加剂。此类添加剂的实例为作为消光剂的二氧化硅、具有金属性作用的颜料(亦已知为光泽颜料或珠光颜料)及杀生物颜料。

[0027]

在第二方面中,本发明提供经根据本发明的第一方面的粉末涂料组合物涂覆的基材。

[0028]

实施方式

[0029]

根据本发明的粉末涂料组合物包含固化体系,该固化体系包含可固化树脂及一种或多种用于使可固化树脂固化的固化添加剂。

[0030]

本文中提及固化添加剂为可固化树脂的固化所需要的化合物,如与可固化树脂交联或影响固化反应速度的固化剂,如固化催化剂、自由基引发剂(如热自由基引发剂或光引发剂)、促进剂或抑制剂。本文中提及固化催化剂为催化可固化树脂与交联固化剂的间的交联反应,或在自交联可固化树脂的情况下催化自交联反应的化合物。

[0031]

一种或多种用于使可固化树脂固化的固化添加剂优选包含与可固化树脂交联的固化剂和/或固化催化剂。交联固化剂可本身为树脂,如与羧基官能性聚酯树脂交联的环氧树脂或与环氧树脂交联的多元胺树脂。将理解,在具有可固化树脂及自身作为树脂的固化剂的固化体系的情况下,两种树脂中的任一个可视为可固化树脂或固化添加剂。

[0032]

粉末涂料组合物包含至少两种粉末涂料组分,其包含可固化树脂和/或一种或多种固化添加剂中的至少一个:粉末涂料组分a及粉末涂料组分b。任选地,粉末涂料组合物包含另一粉末涂料组分,其包含可固化树脂和/或一种或多种固化添加剂中的至少一个。

[0033]

本文中提及粉末涂料组分为通过在如挤压机的混料机中熔融混合至少两种粉末涂料成分获得的粉末涂料粒子。各粉末涂料组分包含可固化树脂和/或一种或多种固化添加剂中的至少一个及任选地一种或多种其他粉末涂料成分,如颜料、增效剂或效能添加剂。因为粉末涂料组分是通过熔融混合获得,所以其包含能够在混料机中软化(即,熔融)的聚合物。若此类固化添加剂本身为树脂,则此聚合物可为可固化树脂和/或一种或多种固化添加剂中的一个。在此类固化添加剂不为树脂的情况下,包含此类固化添加剂的粉末涂料组分包含可固化树脂或本身为树脂的一种或多种固化添加剂中的另一个的至少一部分。

[0034]

粉末涂料组分a及b及任何任选地选用的其他粉末组分的不同之处在于组成,尤其可固化树脂及一种或多种固化添加剂的含量。各别粉末涂料组分中可固化树脂和/或一种或多种固化添加剂中的至少一个的含量使得对于两种粉末涂料组分的任何组合,以下各者中的至少一个适用:

[0035]

1.两种粉末涂料组分中的一个包含一种或多种固化添加剂中的一个且另一粉末涂料组分不含一种或多种固化添加剂中的一个。

[0036]

2.两种粉末涂料组分中的一个包含可固化树脂且另一粉末涂料组分不含可固化树脂。

[0037]

若固化添加剂中的至少一个实现准则1.,则在粉末涂料组合物包含超过一种用于使可固化树脂固化的固化添加剂的情况下,两种粉末涂料组分视为足够不同的。对于两种粉末涂料组分的不同组合(在三种或大于三种粉末涂料组分的情况下),不同固化添加剂可实现准则1.。

[0038]

在具有粉末涂料组分a及b及具有由可固化树脂、固化剂(交联剂)及固化催化剂组成的固化体系的一种其他粉末涂料组分的三组分粉末涂料组合物中例示:若粉末涂料组分a仅包含可固化树脂(不含固化剂及固化催化剂中的任一个),粉末涂料组分b包含可固化树脂及所有固化剂,其他粉末组分包含可固化树脂及所有固化催化剂,则粉末涂料组分的组合中的任一个(a-b;a-其他组分;及b-其他组分)实现准则1.。

[0039]

在一个实施方案中,粉末涂料组合物为两组分粉末组合物,即,包含粉末涂料组分a及b且不包含其他粉末涂料组分的粉末涂料组合物。优选地,一种或多种固化添加剂中的至少一个全部存在于粉末涂料组分中的一个中且组分中的另一个不含该固化添加剂。

[0040]

优选地,粉末涂料组合物中的两种粉末涂料组分的任何组合实现准则1.。

[0041]

粉末涂料组分a及b及任何其他粉末涂料组分具有小粒子,即,小于标准尺寸粉末涂料粒子。组合物中的所有粉末涂料组分具有至多50μm dv90及至多30μm dv50,优选至多45μm dv90及至多25μm,优选至多20μm dv50的粒子尺寸分布。出于实际原因,dv90优选不小于3μm且dv50优选不小于1μm。

[0042]dv

90为90%总体积粒子具有小于该值的粒子尺寸的粒子尺寸值。因此,dv50为50%总体积粒子具有小于该值的粒子尺寸的粒子尺寸值。本文中提及的dv90或dv50为如通过激光衍射,根据iso 13320,使用米氏模型所测定的dv90或dv50。

[0043]

在一个实施方案中,粒子尺寸分布使得dv90为至多25μm,优选至多20μm,dv50为至多12μm。此类小粒子一般通过喷射研磨获得。已发现,具有此类小粉末涂料粒子的粉末涂料组合物经由更优良流动及调平而提供固化涂层的更优良美观性。此外,可喷涂更薄膜。

[0044]

优选地,对于粉末涂料组分中的任一个,dv90与dv50的间的比率在1.5至4.0范围

内。

[0045]

粉末涂料组分a及b及任何其他粉末涂料组分的粒子尺寸分布类似。对于组合物中的两种粉末涂料组分的任何组合,两种粉末组分中的一个的dv50与粉末涂料组分中的另一个的dv50的比率在0.8至1.2,优选0.9至1.1范围内。不同粉末涂料组分的粒子尺寸分布可适当地通过共研磨经单独熔融混合及挤压的粉末涂料组分获得。通过此类共研磨,典型地继而共筛分,所有粉末涂料组分的粒子尺寸分布将类似。

[0046]

优选地,粉末涂料组合物包含重量比在30:70至70:30,更优选35:65至65:35,甚至更优选40:60至60:40范围内的粉末涂料组分a及b。在粉末涂料组合物包含超过两种粉末涂料组分的情况下,粉末涂料组分的任何组合的重量比优选在30:70至70:30,更优选35:65至65:35,甚至更优选40:60至60:40范围内。

[0047]

固化体系可为包含已知适用于粉末涂料组合物的可固化树脂及一种或多种固化添加剂的任何固化体系。此类固化体系为本领域众所周知的。

[0048]

适合的可固化树脂为例如羧基官能性树脂,如羧基官能性聚酯、聚酯-酰胺或(甲基)丙烯酸酯基树脂;胺官能性树脂,如聚酰胺或聚酯-酰胺树脂;羟基官能性树脂;环氧树脂或缩水甘油基官能性树脂;酸酐官能性树脂;及具有不饱和键的树脂,如不饱和聚酯。

[0049]

固化添加剂,如用于使此类可固化树脂固化的交联固化剂或固化催化剂为本领域众所周知的。用于使羧基官能性树脂固化的适合的固化添加剂为例如β-羟基烷基酰胺或聚异氰酸酯,如异氰尿酸三缩水甘油酯。

[0050]

在一个实施方案中,可固化树脂为羧基官能性聚酯或羧基官能性聚丙烯酸酯,优选羧基官能性聚酯,一种或多种固化添加剂包含交联剂,优选β-羟基烷基酰胺或聚异氰酸酯,优选异氰尿酸三缩水甘油酯。优选地,可固化树脂为羧基官能性聚酯,一种或多种固化添加剂包含β-羟基烷基酰胺作为交联剂。

[0051]

在其他实施方案中,固化体系为环氧-聚酯体系或环氧-胺体系。在环氧-聚酯固化体系中,一种或多种固化添加剂为环氧树脂且可固化树脂为具有可交联官能团的聚酯树脂。环氧树脂与聚酯树脂上的官能团交联。在环氧-胺固化体系中,一种或多种固化添加剂为多元胺树脂且可固化树脂为环氧树脂。多元胺树脂充当交联环氧树脂的固化剂。

[0052]

优选地,粉末涂料组合物包含一种固化体系,其具有一种可固化树脂及一种或多种用于使可固化树脂固化的固化添加剂。在固化添加剂中的一种或多种本身为树脂的情况下,如在上文所描述的环氧-聚酯或环氧-胺固化体系中,这些树脂型固化添加剂不视为用于测定固化体系中可固化树脂的数目的可固化树脂。

[0053]

根据本发明的粉末涂料组合物尤其适用于能够在低于160℃,优选低于140℃的温度下固化的固化体系。可固化树脂及用于使可固化树脂固化的固化添加剂可在不同粉末涂料组分上分裂以使得粉末涂料组分中无一个自身能够在低于160℃的温度下固化。因此,避免在熔融混合期间引发固化且储存稳定性问题得以避免或降至最低。归因于不同粉末涂料组分的小粒子的稳定及平衡配置,不同组分中的可固化树脂及一种或多种固化添加剂在开始固化之前紧密接近,且可获得具有良好外观及完整性的涂层。在一个实施方案中,固化体系能够在低于160℃,优选低于140℃的温度下固化,粉末涂料组分a及b及任何其他粉末涂料组分中的每一个自身不能够在低于160℃的温度下固化。此类固化体系为本领域众所周知的。

氢氧化铝。无机组分ii)可经表面处理(涂覆)以预防组分结块。无机组分ii)帮助使其他无机组分分散于添加剂c中。其亦具有缓冲功能,意义在于组分ii)使无机组分i)及iii)的功能对浓度的敏感度降低。

[0071]

无机组分iii)为二氧化硅。可使用任何类型的二氧化硅,包括烟雾状二氧化硅(亦称为热解二氧化硅)、沉淀二氧化硅、微粉化非晶形二氧化硅、混合金属-氧化硅及天然存在的二氧化硅,如硅藻土。优选地,二氧化硅为非晶形二氧化硅。

[0072]

二氧化硅优选经表面处理(涂覆)以为其提供正或负摩擦电荷。

[0073]

本文中提及具有负摩擦电荷的二氧化硅为当与其混合时归因于粒子-粒子接触(所谓的摩擦带电)在粉末涂料粒子上赋予负电荷的二氧化硅。本文中提及具有正摩擦电荷的二氧化硅为当与其混合时在粉末涂料粒子上赋予正电荷的二氧化硅。在粉末涂料粒子上二氧化硅将赋予的电荷可通过将二氧化硅与粉末涂料组分粒子混合测定且随后测定混合物优先沉积的电极(负或正)。

[0074]

负摩擦电荷可例如通过用如二甲基二氯硅烷、六甲基二硅氮烷、聚二甲基硅氧烷或其混合物的有机硅烷处理二氧化硅表面来提供。正摩擦电荷可例如通过用具有氨基或铵端基的有机硅烷处理二氧化硅表面来提供。具有负或正摩擦电荷的经表面处理的烟雾状二氧化硅为可商购的,例如烟雾状二氧化硅范围,例如wacker chemie ag。可通过在q/m仪表(例如epping gmbh,germany)中使二氧化硅粒子发泡出铁载体粒子来测定摩擦电荷。

[0075]

优选地,无机组分iii)包含以下或由以下组成:具有负摩擦电荷的经涂覆的二氧化硅。

[0076]

干掺合无机颗粒添加剂可包含经蜡涂覆的二氧化硅。经蜡涂覆的二氧化硅不视为具有负或正摩擦电荷的二氧化硅。优选地,粉末涂料组合物不含任何经蜡涂覆的二氧化硅。

[0077]

无机组分iii)可包含超过一种类型的二氧化硅。若使用两种或大于两种不同二氧化硅,则优选一种二氧化硅为具有负摩擦电荷的经表面处理的二氧化硅,另一种二氧化硅为非涂覆二氧化硅或为具有正摩擦电荷的经表面处理的二氧化硅。

[0078]

在一个实施方案中,干掺合无机颗粒添加剂包含第一二氧化硅及第二二氧化硅,其中第一二氧化硅为具有负摩擦电荷的经表面处理的二氧化硅,第二二氧化硅为非涂覆二氧化硅或为具有正摩擦电荷的经表面处理的二氧化硅。第一及第二二氧化硅的重量比优选在10:90至90:10,更优选20:80至80:20,甚至更优选30:70至70:30,再更优选40:60至60:40范围内。

[0079]

据信组分iii)能够使粉末涂料粒子带电,其是通过包裹粉末涂料粒子或不同粉末涂料组分的粉末涂料粒子的聚结物或通过使粉末涂料粒子经由二氧化硅粒子与粉末涂料粒子的间的粒子-粒子接触而摩擦带电。

[0080]

若组分i)为非涂覆二氧化硅,则组分iii)不包含非涂覆二氧化硅。在该情况下,组分iii)中的二氧化硅经涂覆,优选经涂覆以获得负摩擦电荷。关于无机粒子的术语涂覆及经表面处理在本文中互换使用。

[0081]

若组分i)为氧化铝,则氧化铝粒子的dv50优选为至多0.2μm。无机组分ii)中的氢氧化铝和/或氢氧化铝氧化物粒子的dv50优选在0.5至3.0μm,更优选0.9至2.5μm范围内。

[0082]

无机组分iii)及(若存在)组分i)中的二氧化硅的dv50优选为至多20μm,更优选在

0.01至15μm范围内。

[0083]

为了避免非所需静电现象,粉末涂料组合物一般不包含以组合物的总重量计超过1.0重量%氧化铝。优选地,氧化铝的量在0.01至0.4重量%范围内。粉末涂料组合物中的组分ii)的量一般以组合物的总重量计不超过5.0重量%。优选地,组分ii)的量在0.01至3重量%,更优选0.02至1重量%范围内。在无机组分i)为氧化铝的情况下,干掺合无机颗粒添加剂c中的无机组分i)及ii)的重量比优选在1:99至80:20,更优选10:90至60:40,甚至更优选20:80至50:50范围内。

[0084]

干掺合无机颗粒添加剂c中的组分iii)的百分比优选在5至99重量%,更优选10至95重量%范围内。

[0085]

在一个实施方案中,无机组分i)为氧化铝,干掺合无机颗粒添加剂c中的无机组分i)及ii)的重量比在10:90至60:40范围内,干掺合无机颗粒添加剂c包含10至95重量%无机组分iii)。

[0086]

添加剂c的总量在以不具有干掺合添加剂的粉末涂料组分的重量,即,粉末涂料组分a及b及任何其他粉末涂料组分的总重量计0.1至25重量%范围内。

[0087]

已发现,通过干掺合颗粒添加剂c,尤其相对富含二氧化硅的添加剂c,可获得具有消光外观的涂层。获得特定光泽度所需要的添加剂c的量很大程度上视粉末涂料粒子的比表面积及因此粒子尺寸而定。粉末涂料粒子被无机粒子覆盖将导致涂层消光。粒子愈小,表面积愈大且以此消光外观所需要的添加剂c的量愈大。对于粉末涂料组分的任何粒子尺寸分布,添加剂c的量,更尤其二氧化硅的量将决定所获得的涂层的光泽度。根据本发明的涂料组合物的优势为可通过控制干掺合无机颗粒添加剂c的量来调整消光程度。

[0088]

在粉末涂料组分具有高于25至50μm范围内的dv90及高于12至30μm范围内的dv50的情况下,添加剂c的量可低至0.5重量%,优选在0.5至10重量%,更优选1.0至8.0重量%范围内,更优选在1.2至5.0重量%范围内以便获得具有消光外观的涂层。若粉末涂料组分具有高于35至50μm范围内的dv90及高于12至30μm范围内的dv50,则干掺合无机颗粒添加剂的量优选低于5.0重量%,更优选为1.0至5.0重量%,甚至更优选为1.2至5.0重量%。

[0089]

在粉末涂料组分具有25μm或低于25μm的dv90及12μm或低于12μm的dv50的情况下,添加剂c的量可高达25重量%以便获得具有消光外观的涂层,同时仍获得具有良好表面外观及良好涂层完整性的涂层。对于其中粉末涂料组分具有25μm或低于25μm的dv90及12μm或低于12μm的dv50的粉末涂料组合物,添加剂c的量优选为至少3.0重量%,更优选在5.0至25重量%,甚至更优选8.0至20重量%范围内,以便获得具有消光外观的涂层。

[0090]

本文中任何提及添加剂c及d重量%均为以不具有干掺合添加剂的粉末涂料组分的重量计的重量%。

[0091]

若消光涂层为合乎需要的,即,具有如在60

°

的角度下所测定小于40光泽单位,优选小于15光泽单位的涂层,则干掺合无机颗粒添加剂c中的组分iii)的百分比优选为至少20重量%,更优选至少40重量%,且可高达99重量%。对于消光涂层,在50至99重量%范围内的干掺合无机颗粒添加剂c中的组分iii)的百分比为尤其优选的,甚至更特定而言在60至98重量%范围内。对于消光涂层,添加剂c的无机组分iii)优选包含两种不同类型二氧化硅,优选具有负摩擦电荷的一种类型二氧化硅及具有正摩擦电荷的另一种类型二氧化硅。具有负摩擦电荷的经表面处理的二氧化硅及非涂覆二氧化硅或具有正摩擦电荷的经表面

处理的二氧化硅的组合为尤其优选的。

[0092]

根据本发明的粉末涂料组合物的优势为即使具有在低温下固化的粉末涂料组合物仍可获得低光泽涂层。典型地通过使用两种不兼容树脂或在固化期间变得不相容的两种树脂(例如因为其不同的反应度及因此不同的固化时间)来实现粉末涂料中的光泽降低。在低温下固化的固化体系中,树脂具有较高反应度。将此类树脂与具有较低反应度的树脂组合将阻碍在低温下固化的能力。在根据本发明的粉末涂料组合物的情况下,可不需要使用反应度不同的可固化树脂获得消光涂层。

[0093]

在消光涂层外观不相关的情况下,添加剂c的量优选在以不具有干掺合添加剂的粉末涂料组分的重量计0.1至3.0重量%,更优选0.2至2.0重量%,甚至更优选0.3至1.5重量%范围内。在此实施方案中,干掺合无机颗粒添加剂c中的组分iii)的百分比优选在5.0至70重量%,更优选10至60重量%范围内,或在粉末涂料组合物不含其他无机颗粒添加剂d的情况下,优选在5.0至40重量%范围内。

[0094]

粉末涂料组合物可包含高达35重量%另一干掺合无机颗粒添加剂d。添加剂d与添加剂c不同且不包含氧化铝、二氧化硅、氢氧化铝或氢氧化铝氧化物中的任一个。干掺合无机颗粒添加剂c及d的总量为以不具有干掺合添加剂的粉末涂料组分的总重量计至多40重量%,优选至多35重量%,更优选至多30重量%。

[0095]

另一干掺合无机颗粒添加剂d可为可向粉末涂料组合物提供功能的任何无机颗粒材料,例如无机颜色颜料、具有金属效应的无机颜料、杀生物颜料、防腐颜料、增效剂、失透颜料、导电性或抗静电颜料、红外线吸收颜料、辐射屏蔽颜料、玻璃薄片、耐磨剂或其两种或大于两种的任何组合。

[0096]

干掺合无机颗粒添加剂d为无机颗粒材料。无机材料可经有机化合物表面处理以改性其表面特性。

[0097]

干掺合无机颗粒添加剂d优选在粉末转筒或其他适合的混合装置中后添加至粉末涂料组分中。干掺合无机颗粒添加剂c及d可同时与粉末涂料组分干掺合。

[0098]

在一个实施方案中,干掺合无机颗粒添加剂d包含具有金属效应的无机颜料或为具有金属效应的无机颜料。此类颜料为本领域已知的且亦称为珠光颜料或光泽颜料。此类颜料为固体颜料,典型地呈薄片形式,且可具有金属、金属合金或非金属材料,如云母或硼硅酸盐。具有金属效应的颜料的实例为铝、铝合金、不锈钢、铜、锡、锂、青铜或黄铜、云母及硼硅酸盐的薄片。此类薄片可涂覆有金属氧化物以提供特定颜色作用。

[0099]

已知地,在所谓的粘结步骤中将具有金属效应的颜料添加至粉末涂料组合物中。此类粘结步骤为本领域已知且典型地通过以下进行:

[0100]-在惰性氛围下,将粉末涂料组分加热至约玻璃转移温度但低于粉末涂料组分中任何基料聚合物的固化温度的温度;

[0101]-在搅拌下将具有金属效应的颜料添加至经加热的粉末涂料组分中,同时维持温度直至颜料粘结至粉末涂料粒子,典型地10-20分钟;及

[0102]-冷却粉末涂料组合物。

[0103]

在本发明的粉末涂料组合物中,具有金属效应的无机颜料可以干掺合添加剂形式存在。因此,不需要用于粘结的加热步骤,其尤其有利于在相对较低温度下固化的粉末涂料组分。

[0104]

此外,已发现,通过干掺合具有金属效应的颜料,可添加相比于已知粘结方法中更多的此类颜料。避免典型地归因于粘结步骤中的高速搅拌发生的颜料薄片破裂。

[0105]

若添加剂d包含具有金属效应的无机颜料或为具有金属效应的无机颜料,则粉末涂料组合物可包含任何适合量的此类颜料,高达35重量%。优选地,粉末涂料组合物包含1.0至35重量%范围内的干掺合无机颗粒添加剂d,更优选5.0至30重量%,甚至更优选10重量%至30重量%,或甚至12重量%至30重量%。

[0106]

添加剂d可具有任何适合的粒子尺寸,视无机材料类型及所需作用而定。典型地,平均粒子尺寸(dv50)将在5至100μm,优选5至50μm范围内。

[0107]

优选地,涂料组合物不含除干掺合无机颗粒添加剂c及d外的任何干掺合添加剂。若不含任何此类另一干掺合添加剂,则涂料组合物由粉末涂料组分a、b及任何其他粉末涂料组分及干掺合无机颗粒添加剂c及d组成。

[0108]

在第二方面中,本发明提供经根据本发明的第一方面的粉末涂料组合物涂覆的基材。

[0109]

基材可为适用于粉末涂料的任何基材,例如金属基材。若粉末涂料组合物为在相对较低温度,即,处于或低于140℃下固化的组合物,则基材可为无法曝露于较高固化温度的基材,如木材、经工程改造的木材或塑料。

[0110]

在涂覆粉末涂料组合物之前,基材表面可通过表面处理经处理以移除任何污染物和/或提高基材的耐腐蚀性。此类表面处理在本领域中为众所周知的且通常应用于待涂覆有粉末涂料的表面。

[0111]

特别是,在粉末涂料组合物包含相对较大量添加剂c以便提供消光涂层或包含添加剂d以便提供特定功能或外观(如光泽作用、不透明度、杀生物作用)的情况下,粉末涂料组合物可在不具有此类特定功能或外观的粉末涂料组合物的第一层上方涂覆为顶涂层。第一层可随后为不根据本发明的粉末涂料组合物。

[0112]

归因于粉末涂料组分的相对较小粒子尺寸,粉末涂料组合物可以相对较薄层涂覆。已发现,即使以薄层涂覆,仍可获得具有完整性及良好表面外观的涂层。

[0113]

粉末涂料组合物可用本领域已知的任何涂覆技术涂覆,如流体床涂覆或喷涂涂覆,优选利用电晕喷枪的喷涂涂覆。

[0114]

通过以下非限制性实施例进一步说明本发明。

实施例

[0115]

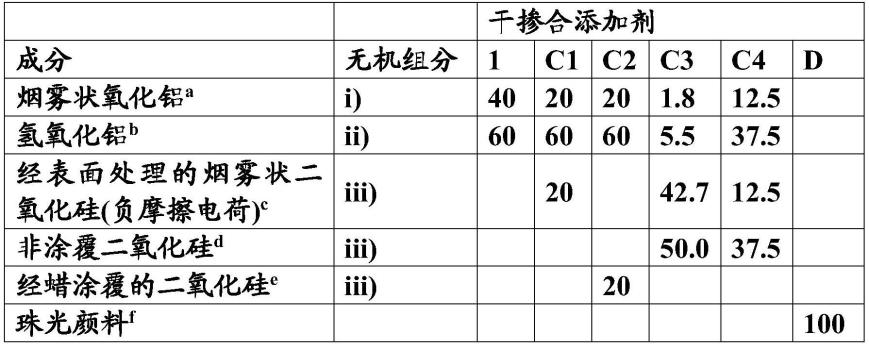

在表1中,展示实施例中所使用的干掺合无机颗粒添加剂。

[0116]

表1-实施例中所使用的干掺合添加剂(成分以重量%计)

[0117][0118]aalu c:烟雾状氧化铝;无表面处理(非涂覆)。

[0119]

b martinal ol 107c:经表面处理的氢氧化铝。

[0120]

c hdk h3004(例如wacker):经六甲基二硅氮烷表面处理的烟雾状二氧化硅;dv50<20μm。

[0121]dc811(例如grace):微粉化非晶形多孔二氧化硅;无表面处理;平均粒子尺寸11μm。

[0122]

e acematt ok520(例如evonik):经蜡处理的沉淀二氧化硅。

[0123]f303royal gold:经二氧化钛、氧化铁及氧化锡的薄层涂覆的天然云母薄片。

[0124]

实施例1

[0125]

通过在挤压机中熔融混合如表2中所指示的所有成分来制备粉末涂料组分。对于所有经挤压的粉末涂料组分,一部分经研磨及筛分成标准粒子尺寸分布(dv90=110μm;dv50=35μm)且一部分经研磨及筛分以获得更小粒子(dv90=40μm;dv50=18μm)。

[0126]

粉末涂料组分1颜色为橙色。粉末涂料组分a1及b1以55/45的a1/b1重量比混合。混合的粉末涂料组分符合粉末涂料组分1的橙色颜色。

[0127]

在无添加剂情况下或通过将以不具有添加剂的粉末涂料组分的重量计1重量%预混合添加剂与粉末涂料组分1或混合粉末涂料组分a1/b1干掺合来制备粉末涂料组合物。在turbula粉末混合器中将添加剂与粉末涂料组分干掺合30分钟。在表3中,展示添加剂类型及粉末涂料组分的粒子尺寸。

[0128]

表2-粉末涂料组分(成分以重量%计)

[0129] 1a1b1羧基官能性聚酯90.5094.6185.74羟基烷基酰胺交联剂13.76 8.42安息香(脱气剂)0.520.470.30均聚乙烯2.091.892.33熔体流动剂21.251.141.34粉色颜料31.041.89 黄色颜料40.84 1.87

[0130]1primid xl-552

[0131]2byk-lp g21191

[0132]3bricofor pink 3bep

[0133]4hostaperm yellow h3g

[0134]

在140℃下的固化时间

[0135]

使用电晕喷枪将粉末涂料组合物喷涂至铝电极板上。电极电压为-30kv。电极板随后在140℃下固化直至实现完全固化。当在浸没后涂料不溶解于有机溶剂(甲基乙基酮)中时实现完全固化。涂料中的颜色颜料充当涂料在溶剂中溶解的标记物。结果展示于表3中。

[0136]

喷涂稳定性

[0137]

对于粉末涂料组合物5至9,通过在-30kv电极电压下使用电晕喷枪将粉末涂料喷涂至铝电极板来测定喷涂时的稳定性(在喷涂时针对组分分离的耐受性)。测定电极颜色。若电极颜色为橙色,则不会发生粉末涂料组分分离。

[0138]

表3-粉末涂料组合物

[0139][0140]

*比较粉末涂料组合物;n.d.:未测定

[0141]

结果展示粉末涂料组合物8及9(根据本发明)产生相比于具有类似整体组成(组成2*)的单组分粉末组合物在低温下更快速固化的涂料,且此外在电场中喷涂后针对分离为稳定的。

[0142]

实施例2

[0143]

通过在挤压机中熔融混合如表4中所指示的所有成分来制备粉末涂料组分a2及b2。对于经挤压的粉末涂料组分两者,一部分经研磨及筛分成具有40μm dv90及20μm dv50的粒子尺寸分布的粒子且一部分经喷射研磨及筛分以获得具有20μm dv90及8μm dv50的粒子尺寸分布的更小粒子。

[0144]

表4-粉末涂料组分(成分以重量%计)

[0145] 组分a2组分b2聚酯树脂582.65 聚酯树脂612.63 环氧树脂7(作为交联剂) 95.50安息香(脱气剂)0.580.50

熔体流动剂22.072.00粉色颜料32.07 蓝色颜料

8 2.00

[0146]5reafree 6818

[0147]6reafree c4705-10

[0148]7kukdo kd1014

[0149]8sudafast blue 2789

[0150]

通过在turbula粉末混合器中将60/40重量比的组分a2及b2与1重量%(以粉末涂料组分的总重量计)预混合添加剂1或预混合添加剂c1混合30分钟来制备两组分聚酯-环氧粉末涂料组合物10至13,如表5中所指示。

[0151]

喷涂稳定性

[0152]

对于粉末涂料组合物10至13,通过在正及负电极( 30kv、-30kv)下在非离子化喷雾云中使用电晕喷枪喷涂粉末涂料组合物来测定喷涂时的稳定性(在喷涂时针对组分分离的耐受性)。通过目视检查测定电极颜色。若板中的一个具有更蓝或更红的颜色,则粉末涂料组分分离已发生。若两种颜色相同,则粉末涂料组分分离未发生。结果展示于表5中。

[0153]

如自结果可见,包含无机组分i)、ii)及iii)的干掺合添加剂c1产生在喷涂后针对分离稳定化的两组分粉末涂料组合物,同时两组分干掺合无机颗粒添加剂1无法在喷涂后防止粉末涂料组分分离。

[0154]

表5-粉末涂料组合物

[0155] 粉末涂料组分添加剂dv90;dv50(μm)电极颜色10*a2 b2140;20在电极处分离11*a2 b2120;8在电极处分离12a2 b2c140;20在电极处无分离13a2 b2c120;8在电极处无分离

[0156]

*比较粉末涂料组合物

[0157]

实施例3

[0158]

通过在turbula粉末混合器中混合60/40重量比的组分a2及b2且干掺合11重量%部分预混合添加剂c3(与经表面处理的烟雾状二氧化硅的部分预混合的组分i)及ii))30分钟来制备两组分聚酯-环氧粉末涂料组合物14。

[0159]

在金属及mdf基材两者(膜厚度20μm)上用电晕喷枪喷涂涂覆粉末涂料组合物。经涂覆的板在对流烘箱中在140℃下固化20分钟。在两种基材上,粉末涂料组合物完全流动且调平,且获得完整消光聚合物膜(小于5光泽单位,通过使用来自rhopoint instruments的光泽计在60

°

的角度下的光反射测量)。二氧化硅完全粘结;其不可通过用甲基乙基酮摩擦移除。

[0160]

表6-实施例3及4的粉末涂料组合物

[0161][0162]

实施例4

[0163]

通过在turbula粉末混合器中混合60/40重量比的组分a2及b2且干掺合1.6重量%部分预混合添加剂c4(与经表面处理的烟雾状二氧化硅预混合的组分i)及ii))及25重量%添加剂d(珠光或光泽颜料)30分钟来制备两组分聚酯-环氧粉末涂料组合物15。

[0164]

在金属基材(膜厚度20μm)上用电晕喷枪喷涂涂覆粉末涂料组合物。经涂覆的板在对流烘箱中在140℃下固化20分钟。粉末涂料组合物已完全固化且固化涂料具有光泽颜料的极均匀分布与平坦、无橘皮状改性面层。光泽颜料嵌入涂料中以形成涂料的整体部分;其无法通过用甲基乙基酮摩擦移除。

[0165]

实施例5

[0166]

通过在挤压机中熔融混合如表7中所指示的所有成分来制备粉末涂料组分3、a3及b3。经挤压的粉末涂料组分3经喷射研磨及筛分以获得具有20μm dv90及8μm dv50的粒子尺寸分布的粒子。对于经挤压的粉末涂料组分a3及b3两者,一部分经研磨及筛分成具有110μm dv90及35μm dv50的标准粒子尺寸分布的粒子且一部分经喷射研磨及筛分以获得具有20μm dv90及8μm dv50的粒子尺寸分布的更小粒子。

[0167]

通过将1重量%添加剂c1与粉末涂料组分3干掺合来制造粉末涂料组合物16;通过将1重量%添加剂c1与60重量%聚酯组分a3及40重量%环氧组分b3的混合物干掺合来制造粉末涂料组合物17及18;均在turbula粉末混合器中持续30分钟。

[0168]

表7-聚酯-环氧粉末涂料组分(成分以重量%计)

[0169] 3组分a3组分b3羧基官能性聚酯57.2395.38 环氧树脂(交联剂)938.2 95.50安息香(脱气剂)0.50.500.50熔体流动剂22.032.062.00粉色颜料31.242.06 蓝色颜料80.8 2.00

[0170]9der 663u-e

[0171]

在180℃下固化后的涂层特性

[0172]

粉末涂料组合物17及18用电晕喷枪静电涂覆至铝板且在对流烘箱中在180℃下固化15分钟。组合物17以60μm的膜厚度涂覆;组合物18以20μm的膜厚度涂覆。在反向冲击试验中测定固化涂层的机械特性;通过使固化涂层浸没于甲基乙基酮中来测试耐溶剂性。

[0173]

来自组合物17的固化涂层展示涂层的橘皮状及不佳完整性。可见分散颜色,展示粉末涂料组分未完全混合。在反向冲击试验中,固化涂层在自25cm的高度下降冲击后被损坏。涂层在浸没于甲基乙基酮中后部分溶解。来自组合物18的固化涂层无橘皮状且无缺陷。涂层不溶解于甲基乙基酮中。在反向冲击试验中,自75cm的高度下降冲击,涂层完好。

[0174]

在140℃下的固化时间

[0175]

使用电晕喷枪将粉末涂料组合物16及18喷涂至铝电极板上。电极电压为-30kv。2k粉末涂料组合物18未发生组分a3及b3分离。电极板随后在140℃下固化直至实现完全固化。当在浸没后涂料不溶解于有机溶剂(甲基乙基酮)中时实现完全固化。涂料中的颜色颜料充当涂料在溶剂中溶解的标记物。结果展示于表8中。

[0176]

表8-粉末涂料组合物实施例5(成分以重量%计)

[0177][0178]

*比较粉末涂料组合物

[0179]

n.d.:未测定

[0180]

实施例6

[0181]

通过在挤压机中熔融混合如表9中所指示的所有成分来制备粉末涂料组分a4及b4。对于粉末涂料组分a4,一部分经研磨及筛分成具有110μm dv90及35μm dv50的标准粒子尺寸分布的粒子且一部分经喷射研磨及筛分以获得具有20μm dv90及8μm dv50的粒子尺寸分布的更小粒子。粉末涂料组分b4经喷射研磨及筛分以获得具有20μm dv90及8μm dv50的粒子尺寸分布的更小粒子。

[0182]

通过在turbula粉末混合器中将1重量%添加剂c1与66重量%环氧组分a4及34重量%胺组分b4的混合物干掺合30分钟来制造粉末涂料组合物19及20,其中粒子尺寸如表10中所指示。

[0183]

粉末涂料组合物19及20使用电晕喷枪静电涂覆至铝板且在对流烘箱中在80℃下固化15分钟。组合物19以60μm的膜厚度涂覆;组合物20以20μm的膜厚度涂覆。

[0184]

来自组合物19的固化涂层展示橘皮状及颜色分离。来自组合物20的固化涂层为光滑的且无橘皮状并具有均匀颜色(无颜色分离),展示两种组分在喷涂后未分离。

[0185]

表9-环氧-胺粉末涂料组分(成分以重量%计)

[0186] 组分a4组分b4环氧树脂795.50 胺加合物

10 95.38安息香(脱气剂)0.500.50熔体流动剂22.002.06粉色颜料

3 2.06蓝色颜料82.00 [0187]7kukdo kd1014

[0188]

10

基于固体双酚a环氧树脂及环脂肪族胺的反应产物的胺官能性树脂

[0189]

表10-粉末涂料组合物实施例6(成分以重量%计)

[0190]

ꢀꢀ

a4的dv90;dv50(μm)b4的dv90;dv50(μm)添加剂

19*a4 b4110;3520;81重量%c120a4 b420;820;81重量%c1

[0191]

*比较粉末涂料组合物。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。