1.本发明涉及煤化工技术领域,具体涉及一种调和汽油及其生产方法。

背景技术:

2.随着中国汽车工业的发展,汽车尾气排放日益严重。为保护环境,我国加快了油品质量升级的步伐。对比国

ⅴ

与国ⅵ汽油标准不难发现我国对清洁汽油的质量标准要求日益严格,尤其是对汽油中的烯烃含量限制更为明显。汽油中的烯烃,尤其是二烯烃,在储存和使用过程中容易发生氧化反应,生产胶质甚至生成沉淀,严重影响汽油的安定性。我国汽油调和组分中含70%左右的催化裂化汽油,其烯烃含量高达30%以上,其中也含有少量的、非常活泼的二烯烃,除了易发生聚合反应造成催化剂结焦外,还会对下游汽油加氢精制工艺造成影响。

3.目前,生产汽油调和组分的原料包括直馏汽油、轻质石脑油、凝析油、精制c5和c9、混合芳烃、mtbe等,主要来自催化裂化汽油馏分、重整汽油馏分、烷基化汽油馏分等。

4.石油化工领域中副产的芳烃、粗苯等产物主要通过再加工得到附加值较高的产品,但是副产的芳烃、粗苯等产物的再利用率仍较低,造成了资源的浪费。

5.cn104449823b公开一种脱除混合芳烃中烯烃的方法,该方法包括将混合芳烃原料经换热后注入热分离器,将部分重组分通过热分离从底部排出,其它组分通过热分离器上部排出送入非临氢精制反应器与非临氢精制催化剂接触反应以脱除烯烃,可达到显著延长非临氢精制催化剂操作周期的目的。该方法中,在非临氢催化过程中,芳烃中的烯烃在一定的温度、压力条件下发生聚合或烷基化等反应,生成高沸点化合物。此工艺催化剂寿命短,芳烃损失量较大。

6.催化裂化工艺中,为了挖掘装置潜能,将反应生成的混合芳烃回炼。cn108299144a公开了一种粗混合芳烃提升管回炼多产丙烯的生产工艺,将粗混合芳烃引入提升管反应器中,使其与催化剂接触并发生反应,然后引入流化床反应器继续反应,最后引入产品分离系统获得丙烯。该方法通过提高丙烯产量,提高原料油的利用率。cn108250032a公开了粗混合芳烃提升管回炼多产异丁烯的生产工艺。在第一催化剂的催化作用下,以粗混合芳烃为原料,催化裂化得到高附加值的异丁烯,提高原料油的利用率。第一催化剂包括负载有钒和钨的sapo-34分子筛、蒙脱土和粘结剂三部分,为粗混合芳烃裂化为异丁烯等烯烃提供了活性中心,促进了异丁烯等烯烃的生成。上述方案以催化裂化工艺生成的混合芳烃中不含二烯烃,原料性质稳定,以其为原料,经过催化裂化生成丙烯或异丁烯。但甲醇制丙烯工艺副产的混合芳烃中含有少量的二烯烃,直接作为催化裂解原料,易造成催化剂结焦失活。且在甲醇制丙烯过程中,随着催化剂运行时间的增加,其副产混合芳烃产品组成中的芳烃含量大幅度减少,而烯烃的含量呈逐渐增大,采用催化裂解工艺处理,工艺操作不易控制。

7.石脑油蒸汽裂解工艺产生的混合苯主要由苯、甲苯和乙苯组成,含有少量的对二甲苯、间二甲苯、邻二甲苯和苯乙烯。cn104926583b、cn101519338a和cn101967078a均提供了粗苯加氢精制方法,将粗苯中含有的苯乙烯、茚和古马隆等不饱和化合物及一定量的含

o、s和n等的杂环化合物进行分离。对于石脑油蒸汽裂解生产的混合苯,无需进行加氢精制,只需通过精馏塔即可将粗苯中的苯、甲苯和二甲苯进行分离。

8.煤基烯烃工艺中,mtp装置副产的混合芳烃中碳数分布较宽,集中于c

4-c

12

范围,其中环烯烃碳数集中于c6、c7和c8,以c7居多;芳烃碳数集中于c7、c8和c9,以二甲苯(间二甲苯)和三甲苯(1,2,4-三甲苯)居多,含量最高为60%左右。作为芳烃抽提原料,成本较高,一般作为汽油调和原料而且,混合芳烃中二烯值》10g/(100g)-1

,用于调和汽油组分会影响调和后油品的氧化安定性,如碘值、诱导期和实际胶质等。

9.石脑油蒸汽裂解工艺产生的c

9

油品一般作为芳烃溶剂油或高辛烷值汽油调和组分。混合苯经过分离得到苯、甲苯、二甲苯等组分,可作为化工原料使用。

10.lpg经过分离可得到乙烯、丙烯、丁烯、丁二烯等,可作为生产塑料、合成橡胶、合成纤维及生产医药、炸药、燃料等产品的原料。此外还普遍用于汽车燃料、城市燃气、有色金属冶炼和金属切割等行业,也可作为蒸汽裂解、烷基化等工艺原料。

技术实现要素:

11.本发明的目的是为了克服现有技术存在的甲醇制丙烯工艺副产的混合芳烃、石脑油蒸汽裂解工艺副产的c

9

油品和混合苯以及液化石油气产量大且再利用率低,造成资源浪费的问题,为甲醇制丙烯工艺副产的混合芳烃、石脑油蒸汽裂解工艺副产的c

9

油品和混合苯以及液化石油气提供一条新的利用途径,提供一种调和汽油及其生产方法,所述生产方法利用甲醇制丙烯工艺副产的混合芳烃、石脑油蒸汽裂解工艺副产的c

9

油品和混合苯以及液化石油气生产的调和汽油具有二烯值和硫含量较低、氧化安定性和辛烷值较高的优势,并且实现了上述副产物的综合利用,降低了能耗成本。

12.为了实现上述目的,本发明第一方面提供一种生产调和汽油的方法,该方法包括以下步骤:

13.(1)将甲醇制丙烯工艺副产的混合芳烃和/或石脑油蒸汽裂解工艺副产的c

9

油品进行选择性二烯烃加氢反应,得到混合烃流;将所述混合烃流进行第一蒸馏,得到c

12

以下组分;

14.(2)将所述c

12

以下组分与石脑油蒸汽裂解工艺产生的混合苯中的c6以上组分和液化石油气经烷基化反应得到的烷基化油进行混合,得到调和汽油;其中,所述c

12

以下组分与c6以上组分和烷基化油的用量的重量比为1:0.05-0.2:2-3.2。

15.本发明第二方面提供一种由前述第一方面所述的方法生产的调和汽油。

16.采用本发明的技术方案,得到的调和汽油具有较高的辛烷值和氧化安定性,以及较低的硫含量;而且本发明为甲醇制丙烯工艺副产的混合芳烃、石脑油蒸汽裂解工艺副产的c

9

油品和混合苯以及液化石油气提供了一条新的利用途径,提高了其再利用率,避免了资源的浪费,降低了能耗成本。

具体实施方式

17.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个

新的数值范围,这些数值范围应被视为在本文中具体公开。

18.第一方面,本发明提供了一种生产调和汽油的方法,该方法包括以下步骤:

19.(1)将甲醇制丙烯工艺副产的混合芳烃和/或石脑油蒸汽裂解工艺副产的c

9

油品进行选择性二烯烃加氢反应,得到混合烃流;将所述混合烃流进行第一蒸馏,得到c

12

以下组分;

20.(2)将所述c

12

以下组分与石脑油蒸汽裂解工艺产生的混合苯中的c6以上组分和液化石油气经烷基化反应得到的烷基化油进行混合,得到调和汽油;其中,所述c

12

以下组分、c6以上组分和烷基化油的用量的重量比为1:0.05-0.2:2-3.2。

21.本发明中,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,步骤(2)中所述c

12

以下组分、c6以上组分和烷基化油的用量的重量比为1:0.07-0.15:2-3。

22.本发明中的辛烷值是指研究法辛烷值。

23.本发明中,对所述混合芳烃的馏程没有特别的限制,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述混合芳烃的馏程为30-250℃,更优选为35-240℃。

24.更优选地,所述混合芳烃的初馏点为35-40℃。

25.更优选地,所述混合芳烃的干点为230-240℃。

26.进一步优选地,所述混合芳烃的10%馏出温度为55-65℃;优选地,所述混合芳烃的30%馏出温度为75-85℃;优选地,所述混合芳烃的50%馏出温度为100-110℃;优选地,所述混合芳烃的70%馏出温度为125-135℃;优选地;所述混合芳烃的90%馏出温度为160-170℃;优选地,所述混合芳烃的95%馏出温度为230-240℃。

27.所述初馏点是指油品在馏程测定时,第一滴冷凝液从冷凝器的末端落下瞬间所记录的温度。干点指的是油品在规定条件下进行馏程测定中,最后一滴液体从蒸馏烧瓶中的最低点蒸发瞬时的温度。

28.进一步优选地,所述混合芳烃的二烯值《35重量%,更优选为10-30重量%。二烯值在该优选范围内的混合芳烃进行选择性二烯烃加氢反应能够进一步提高调和汽油的氧化安定性,使得调和汽油的碘值为1-3,实际胶质《0.5mg

.

(100ml)-1

,诱导期》480min。

29.本发明中,对所述选择性二烯烃加氢反应使用的催化剂没有特别的限定,可以本本领域常规使用的催化剂,比如可以为负载钯、钴、镍和钼等元素的催化剂,其载体可以是氧化铝等。所述选择性二烯烃加氢反应使用的催化剂可以自行制备获得,也可以商购获得,比如可以为购自凯瑞环保科技股份有限公司牌号为kc128的选择性二烯烃加氢催化剂、四川润和催化新材料股份有限公司牌号为rdc的选择性二烯烃加氢催化剂等。

30.本发明中,对所述c

9

油品中各组分的种类和含量没有特别的限定,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述c

9

油品中含有3.5-7重量%的c8及以下组分,优选为4.8-6.5重量%。

31.更优选地,所述c

9

油品中含有6-12重量%的c

12

及以上组分,进一步优选为8-11重量%。

32.更优选地,所述c

9

油品的二烯值含量为4-9重量%,进一步优选为5-8重量%。

33.更优选地,所述c

9

油品的硫含量为50-320mg/kg,优选为50-200mg/kg。

34.本发明中,一种特别优选的实施方式,所述c

9

油品中含有4.8-6.5重量%的c8及以下组分,8-11重量%的c

12

及以上组分,二烯值含量为5-8重量%。采用该特别优选实施方式

的c

9

油品进行选择性二烯烃加氢反应能够进一步提高调和汽油的辛烷值和氧化安定性并降低了调和汽油的密度。

35.本发明中,所述选择性二烯烃加氢反应的反应温度可以在较宽的范围内进行选择,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述反应温度为40-120℃,更优选为60-100℃。

36.本发明中,所述选择性二烯烃加氢反应的反应压力可以在较宽的范围内进行选择,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述反应压力为0.1-1.5mpa,更优选为0.5-1mpa。

37.本发明中的压力均指表压。

38.本发明中,所述甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品可以各自进行选择性二烯烃加氢反应,也可以混合后一起进行选择性二烯烃加氢反应,本发明对此并没有特别的限定。甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品混合后一起进行选择性二烯烃加氢反应时,甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品的重量比为0.5-3:1。

39.本发明中,所述选择性二烯烃加氢反应的h2与甲醇制丙烯工艺产生的混合芳烃和/或石脑油蒸汽裂解工艺产生的c

9

油品的体积比可以在较宽的范围内进行选择,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述h2与甲醇制丙烯工艺产生的混合芳烃和/或石脑油蒸汽裂解工艺产生的c

9

油品的体积比为10-100:1,优选为30-80:1。

40.本发明中,所述选择性二烯烃加氢反应的体积空速可以在较宽的范围内进行选择,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述甲醇制丙烯工艺产生的混合芳烃和/或石脑油蒸汽裂解工艺产生的c

9

油品的体积空速为1-20h-1

,更优选为5-15h-1

。

41.本发明中,为了进一步提高调和汽油的氧化安定性,优选地,所述混合烃流中二烯烃和炔烃的总重量含量低于10ppm。

42.本发明中,对所述第一蒸馏的条件没有特别的限定,只要能够将所述混合烃流中的c

12

以下组分分离即可,所述第一蒸馏的塔底温度可以在较宽的范围内进行选择,优选地,所述塔底温度为205-220℃,优选为210-218℃。

43.发明中,所述第一蒸馏的理论塔板数可以在较宽的范围内进行选择,优选地,所述理论塔板数为35-70,优选为40-60。

44.本发明中,所述第一蒸馏的压力可以在较宽的范围内进行选择,优选地,所述压力为2.3-2.5mpa,优选为2.35-2.45mpa。

45.本发明中,所述第一蒸馏的回流比可以在较宽的范围内进行选择,优选地,所述回流比为1.9-3.5,优选为2.1-3.1。

46.本发明中,一种优选的实施方式,所述第一蒸馏的条件包括塔底温度为205-220℃,优选为210-218℃;理论塔板数为35-70,优选为40-60;压力为2.3-2.5mpa,优选为2.35-2.45mpa;回流比为1.9-3.5,优选为2.1-3.1。采用该优选的实施方式能够进一步提高调和汽油的辛烷值,还得到了c

12

及以上组分,该组分可以作为柴油调和原料或航空煤油原料使用,提高了甲醇制丙烯工艺副产的混合芳烃和石脑油蒸汽裂解工艺副产的c

9

油品的再利用率。

47.本发明中,对所述混合苯中各组分的种类和含量没有特别的限定,为了进一步提高调和汽油的辛烷值,优选地,所述混合苯中苯的含量为60-71重量%,优选为63-70重量%。

48.更优选地,所述混合苯中c7及以上组分的含量为24-40重量%,优选为26-34重量%。

49.更优选地,所述混合苯中硫的含量<1.3mg/kg。

50.进一步优选地,所述混合苯中c7组分的含量为20-30重量%,优选为21-25重量%。

51.进一步优选地,所述混合苯中c7以上组分的含量为4-10重量%,优选为5-9重量%。

52.本发明中,所述混合苯经第二蒸馏得到c6以上组分,所述第二蒸馏的塔底温度可以在较宽的范围内进行选择,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述塔底温度为78-92℃,更优选为80-90℃。

53.本发明中,所述第二蒸馏的理论塔板数可以在较宽的范围内进行选择,优选地,所述理论塔板数为30-60,优选为40-52。

54.本发明中,所述第二蒸馏的回流比可以在较宽的范围内进行选择,优选地,所述回流比为2.1-3.5,优选为2.5-3.2。

55.本发明中,所述第二蒸馏的塔顶压力可以在较宽的范围内进行选择,为了进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述塔顶压力为1.8-1.95mpa,优选为1.83-1.92mpa。

56.本发明中,所述混合苯经第二蒸馏还分离得到了苯,所述苯可作为烷基苯的生产原料,提高了混合苯的再利用率。

57.本发明中,将mtp工艺中产生的液化石油气、合成气f-t反应间接液化工艺中产生的低温油洗液化石油气和加氢裂化产生的液化石油气中的异丁烷、丙烯和丁烯在酸性催化剂存在下反应,生成以异辛烷为主的液体产品,即烷基化油。

58.本发明中,优选地,所述液化石油气包括mtp工艺中产生的液化石油气、合成气f-t反应间接液化工艺中产生的低温油洗液化石油气和加氢裂化产生的液化石油气;更优选地,所述液化石油气包括:10-30重量%的mtp工艺中产生的液化石油气、30-50重量%的合成气f-t反应间接液化工艺中产生的低温油洗液化石油气和20-60重量%的加氢裂化产生的液化石油气。采用该优选的液化石油气能够进一步提高调和汽油的辛烷值和氧化安定性。

59.更优选地,所述mtp工艺中产生的液化石油气含有20-40重量%的丁烯,更优选为25-35重量%;32-48重量%异丁烷,更优选为38-42重量%。

60.更优选地,所述低温油洗液化石油气含有28-54重量%的丙烯,更优选为35-45重量%;15-40重量%的丁烯,更优选为25-30重量%;0.15-0.6重量%的异丁烷,更优选为0.2-0.4重量%。

61.更优选地,所述加氢裂化产生的液化石油气含有50-70重量%的异丁烷,更优选为55-65重量%。

62.本发明中,所述烷基化反应的温度可以在较宽的范围内进行选择,为了进一步提高烷基化反应的效果,进而进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述烷基

化反应的温度为40-250℃,更优选为100-200℃。

63.本发明中,所述烷基化反应的压力可以在较宽的范围内进行选择,为了进一步提高烷基化反应的效果,进而进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述烷基化反应的压力为0.2-10mpa,更优选为1-8mpa。

64.本发明中,所述烷基化反应的空速可以在较宽的范围内进行选择,为了进一步提高烷基化反应的效果,获得具有更高辛烷值和氧化安定性的汽油调和组分,优选地,所述烷基化反应的空速为0.3-1.5h-1

,更优选为0.5-0.8h-1

。

65.本发明中,所述烷基化反应在烷基化反应催化剂的存在下进行,对所述催化剂的种类并没有特别的限定,只要能够使得烷基化反应顺利进行即可,为了进一步提高烷基化反应的效果,进而进一步提高调和汽油的辛烷值和氧化安定性,优选地,所述烷基化反应使用的催化剂为酸性催化剂,更优选为固体酸催化剂,更优选地,所述固体酸催化剂可以选自改性im-5分子筛催化剂、强酸性y型分子筛催化剂、稀土改性x型分子筛催化剂和稀土改性y型分子筛催化剂中的一种或几种。

66.在本发明中,所述烷基化油中异辛烷的含量为98-100%重量。

67.本发明中,优选地,所述方法还包括在进行所述烷基化反应之前,先将所述液化石油气进行精馏分离,得到含异丁烷、丙烯、丙烷和丁烯的混合物流,并通过选择性加氢反应脱除所述混合物流中的丁二烯,使得所述混合物流中总的二烯烃含量低于100ppm,之后在催化剂存在下进行烷基化反应。

68.更优选地,所述精馏分离的条件包括:塔底温度为50-80℃,优选为55-75℃,塔顶压力为2-2.5mpa,优选为2.1-2.35mpa;理论塔板数为50-90,优选为60-80;回流比为1.5-3,优选为1.8-2.4;所述回流比指的是,精馏塔塔顶采出的含异丁烷、丙烯、丙烷和丁烯的混合物流回流至精馏塔的量与剩余的含异丁烷、丙烯、丙烷和丁烯的混合物流量的比值。

69.本发明中,对所述含异丁烷、丙烯、丙烷和丁烯的混合物流进行选择性加氢催化剂选用中石化齐鲁分公司研究院qsh-01型烷基化原料预加氢催化剂;所述选择性加氢反应的温度为40-90℃,更优选为50-80℃。所述选择性加氢反应的压力为1.2-2mpa,更优选为1.4-1.8mpa。所述选择性加氢反应的空速为3-10h-1

,更优选为4.5-7h-1

。

70.本发明中,优选地,所述含异丁烷、丙烯、丙烷和丁烯的混合物流在烷基化装置中接触进行烷基化反应,更优选地,进入烷基化装置的所述混合物流中丙烯含量3-18重量%,进一步优选为5-17重量%;丙烷含量20-25重量%,进一步优选为20-24重量%;异丁烷的含量为40-50重量%,更优选为43-47重量%;丁烯的含量为15-25重量%,更优选为18-23重量%。更优选地,进入烷基化装置的所述混合物流中总的二烯烃含量低于100ppm。采用该优选的实施方式能够进一步提高烷基化反应的效果,进而进一步提高调和汽油的氧化安定性。

71.第二方面,本发明提供了一种由前述第一方面所述的方法生产的调和汽油。该调和汽油的辛烷值为95-105,硫含量低于0.5μg.g-1

。

72.以下将通过实施例对本发明进行详细描述。以下实施例中,

73.碘值指的是表示有机化合物不饱和程度的一种指标,指100g物质中所能吸收(加成)碘的克数,不饱和程度愈大,碘值愈高,碘值通过溶剂汽油碘值测定法(sh/t 0243-92)测得;

74.实际胶质是判断油品安定性的项目,为在规定条件下,测得燃料的蒸发残留物中的胶质含量,用mg/100ml表示;实际胶质按照燃料胶质含量的测定喷射蒸发法规定的汽油中实际胶质(gb-t 8019-2008)的测定方法测得;

75.诱导期指的是“汽油和氧气在一定条件下(100℃,氧气压力7kg/cm2)接触,从接触开始到汽油吸收氧气、压力下降为止,这段时间称为诱导期,以分钟表示”;诱导期通过汽油氧化安定性的测定诱导期法(gb/t8018-2015)测得;

76.10%、30%、50%、70%、90%、95%馏出温度指的是,馏出物的体积分别达到试样体积的10%、30%、50%、70%、90%、95%时的温度;

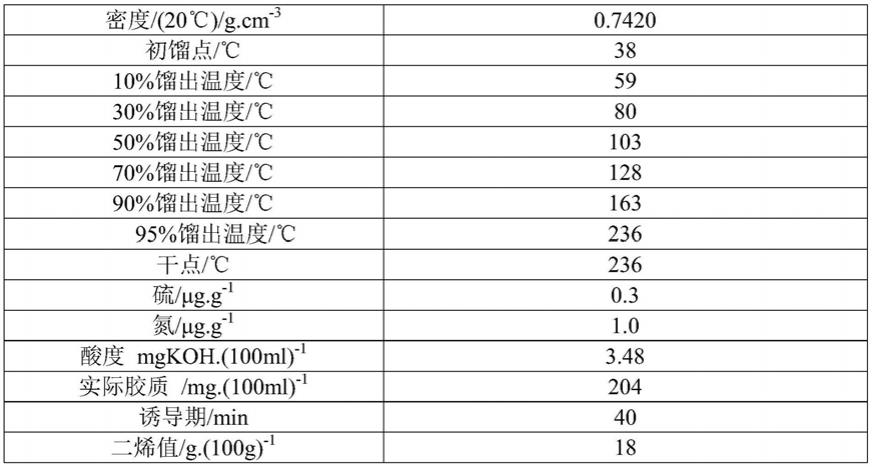

77.mtp混合芳烃的指标见表1;

78.石脑油蒸汽裂解工艺副产的c

9

油品组成含量见表2,表中的%表示重量%,平均值指的是13组c

9

油品等比例混合后的平均值;

79.石脑油蒸汽裂解工艺产生的混合苯组成含量见表3,表中的%表示重量%,平均值指的是10组混合苯等比例混合后的平均值;

80.mtp工艺中产生的液化石油气组成含量见表4,表中的%表示重量%,平均值指的是13组mtp工艺中产生的液化石油气等比例混合后的平均值;

81.合成气f-t反应间接液化工艺中产生的低温油洗液化石油气组成含量见表5,表中的%表示重量%,平均值指的是10组低温油洗液化石油气等比例混合后的平均值;

82.加氢裂化产生的液化石油气组成含量见表6,表中的%表示重量%,平均值指的是9组加氢裂化产生的液化石油气等比例混合后的平均值。

83.表1

84.项目指标密度/(20℃)/g.cm-3

0.742初馏点/℃3810%馏出温度/℃5930%馏出温度/℃8050%馏出温度/℃10370%馏出温度/℃12890%馏出温度/℃16395%馏出温度/℃236干点/℃236硫/μg.g-1

0.3氮/μg.g-1

1.0酸度mgkoh.(100ml)-1

3.48实际胶质/mg.(100ml)-1

204诱导期/min40二烯值/g.(100g)-1

28

85.表2

[0086][0087][0088]

表3

[0089][0090]

表4

[0091]

[0092][0093]

表5

[0094][0095]

表6

[0096]

组号丙烷%异丁烷%正丁烷%126.8954.7016.54213.3364.7521.69329.2454.8515.35423.9258.6317.24527.4454.6417.02614.4560.2224.8377.4266.3526.1789.3161.8928.64921.2462.1315.66平均值19.2559.8020.35

[0097]

实施例1

[0098]

(1)将甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品(表2中13组石脑油蒸汽裂解工艺产生的c

9

油品等比例混合后c

9

油品)按2:1的重量比混合,在选择性二烯烃加氢催化剂存在下,与氢气接触进行选择性二烯烃加氢反应,得到混合烃流,所得混合烃流中二烯烃和炔烃的总重量含量为3ppm;将所述混合烃流进行第一蒸馏,得到c

12

以下组分和c

12

及以上组分,所得c

12

及以上组分可以作为柴油调和原料或航空煤油原料使用。选择性二烯烃加氢反应的条件为:温度为80℃,压力为0.8mpa,h2与甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品的总量的体积比为50:1,甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c9

油品的总体积空速为10h-1

;第一蒸馏的条件为:塔底温度为210℃,压力为2.38mpa,理论塔板数为56,回流比为2.8;

[0099]

将石脑油蒸汽裂解工艺产生的混合苯(表3中10组石脑油蒸汽裂解工艺产生的混合苯等比例混合后的混合苯)进行第二蒸馏,得到c6以上组分和苯,所得苯可作为烷基苯的

生产原料。第二蒸馏的条件为:塔底温度为85℃,塔顶压力为1.85mpa,理论塔板数为50,回流比为2.7;

[0100]

将20重量份的mtp工艺中产生的液化石油气(表4中13组mtp工艺中产生的液化石油气等比例混合后的液化石油气)、40重量份的合成气f-t反应间接液化工艺中产生的低温油洗液化石油气(表5中10组低温油洗液化石油气等比例混合后的液化石油气)和40重量份的加氢裂化产生的液化石油气(表6中9组加氢裂化产生的液化石油气等比例混合后的液化石油气)混合后进行精馏分离,条件包括:塔底温度65℃,塔顶压力2.2mpa,理论塔板78块,回流比2.2;从塔顶得到含异丁烷、丙烯、丙烷和丁烯的混合物流1,其中丙烯14.6%,丙烷21.5%,异丁烷44.6%,丁烯19.3%;所述混合物流1进入选择性加氢反应器,反应条件包括:反应温度62℃,压力1.2mpa,加氢空速5.0h-1

,脱除混合物流中的丁二烯,得到混合物流2;所述混合物流2中丁二烯含量为27ug/g,之后将所述混合物流2在烷基化反应器内发生烷基化反应,催化剂选用改性im-5分子筛催化剂,烷基化反应温度为140℃,压力为4.2mpa,加氢空速为0.7h-1

,得到烷基化油;

[0101]

(2)将步骤(1)得到的c

12

以下组分、c6以上组分和烷基化油以1:0.06:2.6的重量比进行混合,得到调和汽油。所得调和汽油的指标见表7。

[0102]

实施例2

[0103]

(1)将甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品(表2中13组石脑油蒸汽裂解工艺产生的c

9

油品等比例混合后c

9

油品)按4:1的重量比混合,在选择性二烯烃加氢催化剂存在下,与氢气接触进行选择性二烯烃加氢反应,得到混合烃流,所得混合烃流中二烯烃和炔烃的总重量含量为2pm;将所述混合烃流进行第一蒸馏,得到c

12

以下组分和c

12

及以上组分。选择性二烯烃加氢反应的条件为:温度为60℃,压力为0.5mpa,h2与甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品的总量的体积比为80:1,甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品的总体积空速为15h-1

;第一蒸馏的条件为:塔底温度为205℃,压力为2.34mpa,理论塔板数为40,回流比为1.95;

[0104]

将石脑油蒸汽裂解工艺产生的混合苯(表3中10组石脑油蒸汽裂解工艺产生的混合苯等比例混合后的混合苯)进行第二蒸馏,得到c6以上组分和苯。第二蒸馏的条件为:塔底温度为80℃,塔顶压力为1.84mpa,理论塔板数为36,回流比为2.15;

[0105]

将10重量份的mtp工艺中产生的液化石油气(表4中13组mtp工艺中产生的液化石油气等比例混合后的液化石油气)、40重量份的合成气f-t反应间接液化工艺中产生的低温油洗液化石油气(表5中10组低温油洗液化石油气等比例混合后的液化石油气)和50重量份的加氢裂化产生的液化石油气(表6中9组加氢裂化产生的液化石油气等比例混合后的液化石油气)混合后进行精馏分离,条件包括:塔底温度75℃,塔顶压力2.35mpa,理论塔板60块,回流比2.4;从塔顶得到含异丁烷、丙烯、丙烷和丁烯的混合物流1,其中丙烯6.7%,丙烷23.8%,异丁烷46.7%,丁烯22.8%;所述混合物流1进入选择性加氢反应器,反应条件包括:反应温度85℃,压力1.3mpa,加氢空速6.0h-1

,脱除混合物流中的丁二烯,得到混合物流2;所述混合物流2中丁二烯含量为18ug/g,之后将所述混合物流2在烷基化反应器内发生烷基化反应,催化剂选用稀土改性y型分子筛催化剂,烷基化反应温度为195℃,压力为7.5mpa,加氢空速为0.8h-1

,得到烷基化油;

[0106]

(2)将步骤(1)得到的c

12

以下组分、c6以上组分和烷基化油以1:0.07:2的重量比进行混合,得到调和汽油。所得调和汽油的指标见表7。

[0107]

实施例3

[0108]

(1)将甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品(表2中13组石脑油蒸汽裂解工艺产生的c

9

油品等比例混合后c

9

油品)按1:1的重量比混合,在选择性二烯烃加氢催化剂存在下,与氢气接触进行选择性二烯烃加氢反应,得到混合烃流,所得混合烃流中二烯烃和炔烃的总重量含量为5ppm;将所述混合烃流进行第一蒸馏,得到c

12

以下组分和c

12

及以上组分。选择性二烯烃加氢反应的条件为:温度为100℃,压力为1mpa,h2与甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品的总量的体积比为30:1,甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品的总体积空速为5h-1

;第一蒸馏的条件为:塔底温度为220℃,压力为2.5mpa,理论塔板数为35,回流比为1.9;

[0109]

将石脑油蒸汽裂解工艺产生的混合苯(表3中10组石脑油蒸汽裂解工艺产生的混合苯等比例混合后的混合苯)进行第二蒸馏,得到c6以上组分和苯。第二蒸馏的条件为:塔底温度为90℃,塔顶压力为1.95mpa,理论塔板数为30,回流比为2.1;

[0110]

将18重量份的mtp工艺中产生的液化石油气(表4中13组mtp工艺中产生的液化石油气等比例混合后的液化石油气)、32重量份的合成气f-t反应间接液化工艺中产生的低温油洗液化石油气(表5中10组低温油洗液化石油气等比例混合后的液化石油气)和50重量份的加氢裂化产生的液化石油气(表6中9组加氢裂化产生的液化石油气等比例混合后的液化石油气)混合后进行精馏分离,条件包括:塔底温度55℃,塔顶压力2.1mpa,理论塔板60块,回流比1.8;从塔顶得到含异丁烷、丙烯、丙烷和丁烯的混合物流1,其中丙烯17.7%,丙烷20.2%,异丁烷43.8%,丁烯18.3%;混合物流1进入选择性加氢反应器,反应条件包括:反应温度50℃,压力0.7mpa,加氢空速2.0h-1

,脱除混合物流中的丁二烯,得到混合物流2;所述混合物流2中丁二烯含量为48ug/g,之后将所述混合物流2在烷基化反应器内发生烷基化反应,催化剂选用稀土改性x型分子筛和稀土改性y型分子筛的复配催化剂,烷基化反应温度为100℃,压力为1.0mpa,加氢空速为0.5h-1

,得到烷基化油;

[0111]

(2)将步骤(1)得到的c

12

以下组分、c6以上组分和烷基化油以1:0.05:3.2的重量比进行混合,得到调和汽油。所得调和汽油的指标见表7。

[0112]

实施例4

[0113]

按照实施例1的方法生产调和汽油,不同的是,将步骤(1)得到的c

12

以下组分、c6以上组分和烷基化油以1:0.15:2.1的重量比进行混合。其他条件同实施例1,得到调和汽油。所得调和汽油的指标见表7。

[0114]

实施例5

[0115]

按照实施例1的方法生产调和汽油,不同的是,将28重量份的mtp工艺中产生的液化石油气、32重量份的合成气f-t反应间接液化工艺中产生的低温油洗液化石油气和40重量份的加氢裂化产生的液化石油气混合后进行萃取精馏。其他条件同实施例1,得到调和汽油。所得调和汽油的指标见表7。

[0116]

实施例6

[0117]

按照实施例1的方法生产调和汽油,不同的是,选择性二烯烃加氢反应的条件为:

温度为100℃,压力为0.1mpa,h2与甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品的总量的体积比为100:1,甲醇制丙烯工艺产生的混合芳烃和石脑油蒸汽裂解工艺产生的c

9

油品的总体积空速为20h-1

。其他条件同实施例1,得到调和汽油。所得调和汽油的指标见表7。

[0118]

实施例7

[0119]

按照实施例1的方法生产调和汽油,不同的是,将c

9

油品(表2中13组石脑油蒸汽裂解工艺产生的c

9

油品等比例混合后c

9

油品)替换为等量的表2中第8组c

9

油品;将石脑油蒸汽裂解工艺产生的混合苯(表3中10组石脑油蒸汽裂解工艺产生的混合苯等比例混合后的混合苯)替换为等量的表3中第6组混合苯;将mtp工艺中产生的液化石油气(表4中13组mtp工艺中产生的液化石油气等比例混合后的液化石油气)替换为等量的表4中第1组mtp工艺中产生的液化石油气。其他条件同实施例1,得到调和汽油。所得调和汽油的指标见表7。

[0120]

对比例1

[0121]

按照实施例1的方法生产调和汽油,不同的是,将步骤(2)中的c

12

以下组分替换为等量的c6以上组分。其他条件同实施例1,得到调和汽油。所得调和汽油的指标见表7。

[0122]

对比例2

[0123]

按照实施例1的方法生产调和汽油,不同的是,步骤(1)中不使用石脑油蒸汽裂解工艺副产的c

9

油品生产调和汽油。其他条件同实施例1,得到调和汽油。所得调和汽油的指标见表7。

[0124]

表7

[0125][0126]

注:表7中密度为20℃下的测量结果

[0127]

由以上结果可以看出,采用本发明的生产调和汽油的方法的实施例1-7得到的调和汽油具有较高的辛烷值和氧化安定性,以及较低的硫含量;而且本发明为甲醇制丙烯工艺副产的混合芳烃、石脑油蒸汽裂解工艺副产的c

9

油品和混合苯以及液化石油气提供了新的利用途径,提高了其再利用率,避免了资源的浪费,降低了能耗成本。

[0128]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。