1.本发明涉及石油树脂领域,具体是涉及一种碳五石油树脂加氢反应催化剂及其制备方法。

背景技术:

2.碳五石油树脂是以乙烯裂解副产c5馏分为主要原料,经过热聚合或者催化聚合得到的固态或液态功能树脂。碳五石油树脂平均相对分子质量在300-3000之间,分子链为脂肪族结构,具有良好的热塑性、耐化学腐蚀、酸值低、混溶性好等优点,广泛应用于涂料、橡胶、油墨、胶粘剂等行业。然而,碳五石油树脂在聚合过程中形成的双键化学性质不稳定,容易出现色相差、热稳定性差和化学稳定性差等问题,受热容易产生难闻气体,长期光照条件下容易变色发黄,极大限制了其应用范围。为了提高碳五石油树脂的品质,目前普遍采用催化加氢工艺来饱和c5石油树脂中的双键,加氢后的石油树脂可变成浅色、高稳定性、高互溶性的c5氢化石油树脂。

3.影响c5石油树脂加氢催化剂活性的主要因素有催化剂活性组分和载体结构。其中,用于c5石油树脂加氢催化剂的活性组分主要有贵金属和非贵金属两大类,活性贵金属催化剂活性较高,但催化剂对杂质敏感,容易中毒失活;非贵金属催化剂成本较低,但催化反应温度较高,催化过程中容易成炭,焦炭掺杂在树脂中,对树脂色度和软化点造成不利影响。催化剂载体承担活性组分负载以及提高活性组分分散度的作用,载体表面结构与活性组分相互作用会对催化剂的活性有显著影响。如何提高催化剂杂质耐受性以及抑制积碳,制备高品质碳五石油树脂是目前需要解决的问题。

技术实现要素:

4.本发明的目的是为了克服上述背景技术的不足,提供一种碳五石油树脂加氢反应催化剂及其制备方法。为达到本发明的目的,本发明采用微波反应法制备具有均匀微孔-介孔结构的分子筛载体,以锆-钼为金属活性组分,制备得到具有高催化活性,高杂质耐受性的碳五石油树脂加氢催化剂,所得产品具有低色度、低积碳性、高软化点的优势。

5.为达到本发明的目的,本发明的碳五石油树脂加氢反应催化剂按重量份数计,包含锆0.5-2份,钼0.5-2份,金属盐0.4-1份,分子筛载体95-98.6份。

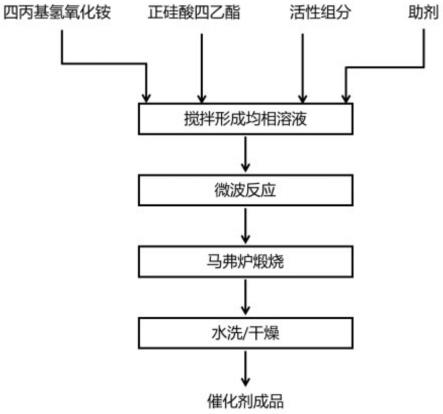

6.进一步地,本发明的碳五石油树脂加氢反应催化剂的制备方法包括以下步骤:

7.(1)将四丙基氢氧化铵与正硅酸四乙酯加入至去离子水中,在室温下搅拌,加入碱金属离子,持续搅拌,获得分子筛前驱体溶液;

8.(2)将钼酸铵、硫酸锆溶解在磷酸溶液中,配制成均相溶液,将步骤(1)所得分子筛前驱体溶液加入至均相溶液中,再加入金属盐,磁力搅拌至前驱体均匀分散;

9.(3)将上述溶液放入微波反应釜中进行微波反应,反应后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中煅烧,将煅烧后的样品在氮气氛围下吹扫,然后在氢气氛围下还原,冷却至室温,得到碳五石油树脂加氢反应催化剂。

10.进一步地,在本发明的一些实施方式中,所述步骤(1)中四丙基氢氧化铵与正硅酸四乙酯的质量比为1:(0.5-2.0)。

11.进一步地,在本发明的一些实施方式中,所述步骤(1)中碱金属离子在分子筛前驱体溶液中的质量分数为0.4-1.0wt%。

12.进一步地,在本发明的一些实施方式中,所述步骤(1)中碱金属离子为li、na、mg、cs中的一种或多种。

13.进一步地,在本发明的一些实施方式中,所述步骤(1)中搅拌时间为5-10h。

14.进一步地,在本发明的一些实施方式中,所述步骤(2)中钼酸铵、硫酸锆的质量比为1:(0.5-2)。

15.进一步地,在本发明的一些实施方式中,所述步骤(2)中金属盐为硝酸钠、硝酸镁、氯化铝中的一种或多种。

16.进一步地,在本发明的一些实施方式中,所述步骤(2)中金属盐的质量分数为0.1-1.0wt%。

17.进一步地,在本发明的一些实施方式中,所述步骤(2)中磷酸溶液浓度为80-85wt%。

18.进一步地,在本发明的一些实施方式中,所述步骤(2)中搅拌时间为30-60min。

19.进一步地,在本发明的一些实施方式中,所述步骤(3)中微波反应的频率为1500-2400mhz,升温速率为10-30℃/min。

20.进一步地,在本发明的一些实施方式中,所述步骤(3)中微波反应温度为120-150℃,微波反应时间为2-5h。

21.进一步地,在本发明的一些实施方式中,所述步骤(3)中煅烧温度为500-800℃,煅烧时间为3-5h。

22.进一步地,在本发明的一些实施方式中,所述步骤(3)中氮气吹扫温度为200-250℃,吹扫时间为0.5-1h。

23.进一步地,在本发明的一些实施方式中,所述步骤(3)中氢气氛围下还原温度为400-500℃,还原时间为2-3h。

24.与现有技术相比,本发明的优点如下:

25.(1)本发明制备的催化剂载体为具有规则微孔-介孔结构的分子筛,多孔结构具有较大的比表面积,可有效提高活性组分在载体表面的分散度,进而提升催化效率。

26.(2)本发明制备的催化剂表面负载锆-钼双金属活性组分,其中锆组分能有效降低催化剂载体酸量,抑制分子筛催化剂中金属活性组分与载体间的作用,提高活性组分在催化剂表面的分散程度。

27.(3)本发明制备的锆-钼/分子筛催化剂具有较好的杂质耐受性、低成碳性,经催化制备的碳五石油树脂色度低、软化点高,综合品质好。

附图说明

28.图1是本发明实施例碳五石油树脂加氢反应催化剂的制备方法流程示意图。

具体实施方式

29.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。应当理解,以下描述仅仅用以解释本发明,并不用于限定本发明。

30.本文中所用的术语“包含”、“包括”、“具有”、“含有”或其任何其它变形,意在覆盖非排它性的包括。例如,包含所列要素的组合物、步骤、方法、制品或装置不必仅限于那些要素,而是可以包括未明确列出的其它要素或此种组合物、步骤、方法、制品或装置所固有的要素。

31.当量、浓度、或者其它值或参数以范围、优选范围、或一系列上限优选值和下限优选值限定的范围表示时,这应当被理解为具体公开了由任何范围上限或优选值与任何范围下限或优选值的任一配对所形成的所有范围,而不论该范围是否单独公开了。例如,当公开了范围“1至5”时,所描述的范围应被解释为包括范围“1至4”、“1至3”、“1至2”、“1至2和4至5”、“1至3和5”等。当数值范围在本文中被描述时,除非另外说明,否则该范围意图包括其端值和在该范围内的所有整数和分数。

32.本发明要素或组分前的不定冠词“一种”和“一个”对要素或组分的数量要求(即出现次数)无限制性。因此“一个”或“一种”应被解读为包括一个或至少一个,并且单数形式的要素或组分也包括复数形式,除非所述数量明显只指单数形式。

33.此外,下面所描述的术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不是必须针对相同的实施例或示例。而且,本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

34.实施例1

35.步骤1:将30g四丙基氢氧化铵与15g正硅酸四乙酯加入至去离子水中,在室温下连续搅拌5min,加入0.18g硝酸镁,持续搅拌5h直至溶质均匀分散,获得分子筛前驱体溶液。

36.步骤2:将2g钼酸铵、1g硫酸锆溶解在200ml浓度为80%的浓磷酸溶液中,持续搅拌形成均相溶液;将分子筛前驱体溶液全部加入至均相溶液中,再加入0.05g硝酸钠,磁力搅拌30min至溶液均匀分散。

37.步骤3:将上述溶液放入微波反应釜中进行微波反应,微波反应频率为1500mhz,升温速率为10℃/min,升温至120℃,随后保温反应3h,反应结束后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中,在500℃下煅烧3h;将煅烧后的样品在氮气氛围下以10℃

·

min-1

的升温速率升到200℃,在200℃下吹扫1h,然后在氢气氛围下以10℃

·

min-1

的升温速率升到450℃,在450℃下还原2h,将产物冷却至室温,得到zr-mo-分子筛催化剂cty-1。

38.实施例2

39.步骤1:将15g四丙基氢氧化铵与15g正硅酸四乙酯加入至去离子水中,在室温下连续搅拌5min,加入0.3g氯化锂,持续搅拌10h直至溶质均匀分散,获得分子筛前驱体溶液。

40.步骤2:将1g钼酸铵、1g硫酸锆溶解在500ml浓度为85%的浓磷酸溶液中,持续搅拌

形成均相溶液;将分子筛前驱体溶液全部加入至均相溶液中,再加入0.3g硝酸镁,磁力搅拌60min至溶液均匀分散。

41.步骤3:将上述溶液放入微波反应釜中进行微波反应,微波反应频率为2400mhz,升温速率为30℃/min,升温至150℃,随后保温反应5h,反应结束后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中,在800℃下煅烧3h;将煅烧后的样品在氮气氛围下以10℃

·

min-1

的升温速率升到250℃,在250℃下吹扫1h,然后在氢气氛围下以10℃

·

min-1

的升温速率升到450℃,在450℃下还原3h,将产物冷却至室温,得到zr-mo-分子筛催化剂cty-2。

42.实施例3

43.步骤1:将15g四丙基氢氧化铵与30g正硅酸四乙酯加入至去离子水中,在室温下连续搅拌5min,加入0.25g氯化铯,持续搅拌8h直至溶质均匀分散,获得分子筛前驱体溶液。

44.步骤2:将1g钼酸铵、2g硫酸锆溶解在800ml浓度为85%的浓磷酸溶液中,持续搅拌形成均相溶液;将分子筛前驱体溶液全部加入至均相溶液中,再加入0.25g氯化铝,磁力搅拌50min至溶液均匀分散。

45.步骤3:将上述溶液放入微波反应釜中进行微波反应,微波反应频率为2300mhz,升温速率为25℃/min,升温至130℃,随后保温反应5h,反应结束后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中,在750℃下煅烧4h;将煅烧后的样品在氮气氛围下以10℃

·

min-1

的升温速率升到230℃,在230℃下吹扫1h,然后在氢气氛围下以10℃

·

min-1

的升温速率升到480℃,在480℃下还原3h,将产物冷却至室温,得到zr-mo-分子筛催化剂cty-3。

46.实施例4

47.步骤1:将20g四丙基氢氧化铵与20g正硅酸四乙酯加入至去离子水中,在室温下连续搅拌5min,加入0.3g草酸锂,持续搅拌6h直至溶质均匀分散,获得分子筛前驱体溶液。

48.步骤2:将1g钼酸铵、1g硫酸锆溶解在1000ml浓度为82%的浓磷酸溶液中,持续搅拌形成均相溶液;将分子筛前驱体溶液全部加入至均相溶液中,再加入0.25g硝酸钠,磁力搅拌60min至溶液均匀分散。

49.步骤3:将上述溶液放入微波反应釜中进行微波反应,微波反应频率为2100mhz,升温速率为30℃/min,升温至150℃,随后保温反应5h,反应结束后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中,在800℃下煅烧4h;将煅烧后的样品在氮气氛围下以10℃

·

min-1

的升温速率升到230℃,在230℃下吹扫1h,然后在氢气氛围下以10℃

·

min-1

的升温速率升到480℃,在480℃下还原3h,将产物冷却至室温,得到zr-mo-分子筛催化剂cty-4。

50.实施例5

51.步骤1:将10g四丙基氢氧化铵与20g正硅酸四乙酯加入至去离子水中,在室温下连续搅拌5min,加入0.35g氯化镁,持续搅拌10h直至溶质均匀分散,获得分子筛前驱体溶液。

52.步骤2:将3g钼酸铵、5g硫酸锆溶解在1000ml浓度为85%的浓磷酸溶液中,持续搅拌形成均相溶液;将分子筛前驱体溶液全部加入至均相溶液中,再加入0.32g氯化铝,磁力搅拌60min至溶液均匀分散。

53.步骤3:将上述溶液放入微波反应釜中进行微波反应,微波反应频率为2400mhz,升

温速率为30℃/min,升温至150℃,随后保温反应5h,反应结束后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中,在700℃下煅烧5h;将煅烧后的样品在氮气氛围下以10℃

·

min-1

的升温速率升到250℃,在250℃下吹扫1h,然后在氢气氛围下以10℃

·

min-1

的升温速率升到450℃,在450℃下还原3h,将产物冷却至室温,得到zr-mo-分子筛催化剂cty-5。

54.对比例1

55.步骤1:将30g四丙基氢氧化铵与15g正硅酸四乙酯加入至去离子水中,在室温下连续搅拌5min,加入0.18g硝酸镁,持续搅拌5h直至溶质均匀分散,获得分子筛前驱体溶液。

56.步骤2:将2g钼酸铵、1g硫酸锆溶解在200ml浓度为80%的浓磷酸溶液中,持续搅拌形成均相溶液;将分子筛前驱体溶液全部加入至均相溶液中,再加入0.05g硝酸钠,磁力搅拌30min至溶液均匀分散。

57.步骤3:将上述溶液放入机械搅拌反应釜中进行反应,反应釜升温速率为20℃/min,升温至150℃,随后保温反应3h,反应结束后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中,在500℃下煅烧3h;将煅烧后的样品在氮气氛围下以10℃

·

min-1

的升温速率升到200℃,在200℃下吹扫1h,然后在氢气氛围下以10℃

·

min-1

的升温速率升到450℃,在450℃下还原2h,将产物冷却至室温,得到zr-mo-分子筛催化剂cty-6。

58.对比例2

59.步骤1:将15g四丙基氢氧化铵与15g正硅酸四乙酯加入至去离子水中,在室温下连续搅拌5min,加入0.3g氯化锂,持续搅拌10h直至溶质均匀分散,获得分子筛前驱体溶液。

60.步骤2:将1g钼酸铵溶解在500ml浓度为85%的浓磷酸溶液中,持续搅拌形成均相溶液;将分子筛前驱体溶液全部加入至均相溶液中,再加入0.3g硝酸镁,磁力搅拌60min至溶液均匀分散。

61.步骤3:将上述溶液放入微波反应釜中进行微波反应,微波反应频率为2400mhz,升温速率为30℃/min,升温至150℃,随后保温反应5h,反应结束后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中,在800℃下煅烧3h;将煅烧后的样品在氮气氛围下以10℃

·

min-1

的升温速率升到250℃,在250℃下吹扫1h,然后在氢气氛围下以10℃

·

min-1

的升温速率升到450℃,在450℃下还原3h,将产物冷却至室温,得到mo-分子筛催化剂cty-7。

62.对比例3

63.步骤1:将15g四丙基氢氧化铵与30g正硅酸四乙酯加入至去离子水中,在室温下连续搅拌5min,持续搅拌8h直至溶质均匀分散,获得分子筛前驱体溶液。

64.步骤2:将1g钼酸铵、2g硫酸锆溶解在800ml浓度为85%的浓磷酸溶液中,持续搅拌形成均相溶液;将分子筛前驱体溶液全部加入至均相溶液中,磁力搅拌50min至溶液均匀分散。

65.步骤3:将上述溶液放入微波反应釜中进行微波反应,微波反应频率为2300mhz,升温速率为25℃/min,升温至130℃,随后保温反应5h,反应结束后取出过滤,用蒸馏水和乙醇反复洗涤产物,干燥后置于马弗炉中,在750℃下煅烧4h;将煅烧后的样品在氮气氛围下以10℃

·

min-1

的升温速率升到230℃,在230℃下吹扫1h,然后在氢气氛围下以10℃

·

min-1

的升温速率升到480℃,在480℃下还原3h,将产物冷却至室温,得到zr-mo-分子筛催化剂cty-8。

66.实施例1-5以及对比例1-3的评价结果如表1所示。

67.表1各实施例和对比例所得催化剂用于碳五石油树脂催化加氢反应评价结果

[0068][0069][0070]

其中,软化点采用环球法测试,标准为gb/2294。

[0071]

本发明催化剂载体比表面积采用全自动比表面及孔隙度分析仪bet分析测试。

[0072]

本发明色号采用gardener法测试。

[0073]

本发明碳五石油树脂催化加氢反应条件为:反应温度250℃,反应压力6mpa。

[0074]

石油树脂催化剂催化活性保留率计算公式如下:

[0075]

石油树脂加氢反应转化率=(原料溴值-反应后产品溴值)/原料树脂溴值

×

100%。

[0076]

石油树脂循环5次催化活性保留率=(第一次加氢反应转化率-第五次加氢反应转化率)/第一次加氢反应转化率。

[0077]

通过实施例1-5可知,采用本发明微波反应法制备的zr-mo-分子筛催化剂具有较高的催化活性和循环使用率。

[0078]

通过实施例1与对比例1比较可知,相比于传统合成工艺,本发明采用微波反应法制备的催化剂载体具备较大的比表面积,经催化制备的碳五石油树脂色度低、软化点高,循环5次催化活性保留率显著提高。

[0079]

通过实施例2与对比例2比较可知,活性组分锆与钼有较好的协同效应,加入适量锆组分可有效降低活性组分平均粒径,提高催化效率,经催化制备的碳五石油树脂色度显著降低、软化点高,循环5次催化活性保留率较高。

[0080]

通过实施例3与对比例3比较可知,碱金属修饰催化剂以及金属盐助剂对提高催化剂催化活性有一定作用,经催化制备的碳五石油树脂色度显著降低、软化点高,循环5次催化活性保留率略高。

[0081]

本领域的技术人员容易理解,以上所述仅为本发明的实施例而已,并不用以限制

本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。