1.本技术实施例涉及双玻光伏组件制造技术领域,特别涉及一种层压工装。

背景技术:

2.目前,制造双玻光伏组件的步骤多为:将前玻璃、一层胶膜、电池片、又一层胶膜、以及后玻璃依次层叠设置后放入层压机内进行层压。在层压过程中,为了避免前玻璃、电池片、以及后玻璃之间产生相对移动,常会在双玻光伏组件四周围设工装框体。然而,无论是否在双玻光伏组件四周围设工装框体,在双玻光伏组件层压过程中,双玻光伏组件的边角处都易出现隐裂。

技术实现要素:

3.本技术实施例的目的在于提供一种双玻光伏组件层压工装,以在双玻光伏组件层压过程中,降低双玻光伏组件的边角处出现隐裂的机率。

4.为解决上述问题,本技术实施例提供一种层压工装,包括:多个角部结构,以及与角部结构数量相同的第一连接杆;角部结构包括两个呈大于0

°

且小于180

°

的夹角设置的第二连接杆,两个第二连接杆相互靠近的一端相连、相互远离的一端分别形成角部结构的首端和尾端;第一连接杆的一端为其首端、另一端为其尾端;多个角部结构与多个第一连接杆依次交替设置且首尾依次连接,以形成用于围设待压合的双玻光伏组件的工装框体;多个角部结构的底面与多个第一连接杆的底面共面、并形成工装框体的底面,任一角部结构的顶面高于任一第一连接杆的顶面。

5.本技术实施例提供的层压工装在使用时,将工装框体围设在待压合的双玻光伏组件四周,且使得层压工装的角部结构对应待压合的双玻光伏组件的边角处设置,同时使得层压工装的底面与待压合的双玻光伏组件的底面齐平,继而再对待压合的双玻光伏组件进行层压。

6.如此,在设置完层压工装的位置,且在利用层压机对待压合的双玻光伏组件进行层压时,由于层压工装的任一角部结构的顶面高于任一第一连接杆的顶面,故在层压过程中,角部结构会先于第一连接杆与层压机的压合件进行接触,继而可利用角部结构支撑层压机的压合件中与双玻光伏组件的边角处对应的位置,从而减弱层压机的压合件对双玻光伏组件的边角处施加的压力,进而降低双玻光伏组件的边角处出现隐裂的机率。

7.在一些实施方式中,多个角部结构的顶面共面;多个第一连接杆的顶面共面。

8.在一些实施方式中,角部结构的数量为至少三个;第一连接杆和与该第一连接杆相连的第二连接杆同轴设置。

9.在一些实施方式中,第一连接杆的厚度尺寸为预设尺寸,角部结构的厚度尺寸大于预设尺寸0.8mm-1.4mm,工装框体用于围设厚度尺寸大于预设尺寸0.7mm-1.3mm的待压合的双玻光伏组件。

10.在一些实施方式中,角部结构的厚度尺寸大于预设尺寸1.1mm,工装框体用于围设

厚度尺寸大于预设尺寸1mm的待压合的双玻光伏组件。

11.在一些实施方式中,预设尺寸为5.2mm-5.4mm,工装框体用于围设胶膜重量为300g-400g的待压合的双玻光伏组件。

12.在一些实施方式中,双玻光伏组件包括前玻璃板、后玻璃板及夹在前玻璃板、后玻璃板之间的电池片,前玻璃板、后玻璃板厚度为1.8mm-2.0mm,电池片厚度为130μm-170μm。

13.在一些实施方式中,工装框体任一处与被其围设的双玻光伏组件之间的最小间距为3mm-9mm。

14.在一些实施方式中,第二连接杆的长度尺寸为第一连接杆的长度尺寸的二十五分之一至十分之一。

15.在一些实施方式中,角部结构的数量为四个;在任一角部结构中,两个第二连接杆之间的夹角为90

°

。

附图说明

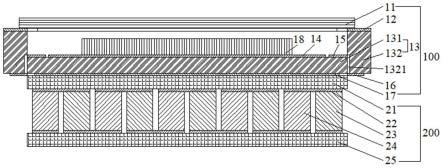

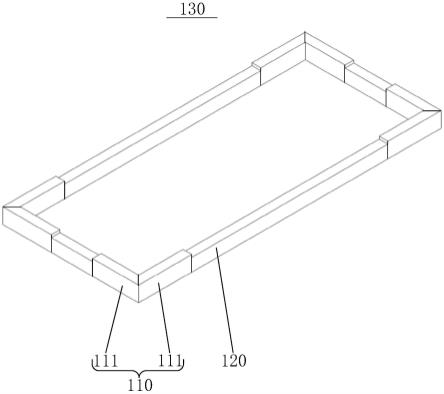

16.图1为本技术一些实施方式提供的层压工装的立体结构示意图;

17.图2为本技术一些实施方式提供的层压工装的俯视图。

18.在附图中,附图标记如下:

19.角部结构110,第二连接杆111;

20.第一连接杆120;

21.工装框体130。

具体实施方式

22.由背景技术可知,目前,制造双玻光伏组件的步骤多为:将前玻璃、一层胶膜、电池片、又一层胶膜、以及后玻璃依次层叠设置后放入层压机内进行层压。在层压过程中,为了避免前玻璃、电池片、以及后玻璃之间产生相对移动,常会在双玻光伏组件四周围设工装框体。然而,无论是否在双玻光伏组件四周围设工装框体,在双玻光伏组件层压过程中,双玻光伏组件的边角处都易出现隐裂。

23.本技术发明人经过深入研究发现,在对待压合的双玻光伏组件进行层压过程中,层压机的压合件与双玻光伏组件的前玻璃接触并施加压力后,双玻光伏组件的边角处相较于双玻光伏组件的中间位置所受的压力较大,继而使得双玻光伏组件的前玻璃发生边角处朝向远离层压机的压合件的方向移动、而中间位置发生朝向靠近层压机的压合件的方向移动的形变,继而使得双玻光伏组件的边角处易出现隐裂。

24.对此,为了在双玻光伏组件层压过程中,降低双玻光伏组件的边角处出现隐裂的机率,本技术发明人设计了一种层压工装,包括:多个角部结构,以及与角部结构数量相同的第一连接杆;角部结构包括两个呈大于0

°

且小于180

°

的夹角设置的第二连接杆,两个第二连接杆相互靠近的一端相连、相互远离的一端分别形成角部结构的首端和尾端;第一连接杆的一端为其首端、另一端为其尾端;多个角部结构与多个第一连接杆依次交替设置且首尾依次连接,以形成用于围设待压合的双玻光伏组件的工装框体;多个角部结构的底面与多个第一连接杆的底面共面、并形成工装框体的底面,任一角部结构的顶面高于任一第一连接杆的顶面。

25.本技术发明人设计的层压工装在使用时,将工装框体围设在待压合的双玻光伏组件四周,且使得层压工装的角部结构对应待压合的双玻光伏组件的边角处设置,同时使得层压工装的底面与待压合的双玻光伏组件的底面齐平,继而再对待压合的双玻光伏组件进行层压。

26.如此,在设置完层压工装的位置,且在利用层压机对待压合的双玻光伏组件进行层压时,由于层压工装的任一角部结构的顶面高于任一第一连接杆的顶面,故在层压过程中,角部结构会先于第一连接杆与层压机的压合件进行接触,继而可利用角部结构支撑层压机的压合件中与双玻光伏组件的边角处对应的位置,从而减弱层压机的压合件对双玻光伏组件的边角处施加的压力,进而降低双玻光伏组件的边角处出现隐裂的机率。

27.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合附图对本技术的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本技术各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,基于以下各实施方式的种种变化和修改,也可以实现本技术所要求保护的技术方案。

28.参见图1与图2,本技术一些实施方式提供的层压工装,包括:多个角部结构110,以及与角部结构110数量相同的第一连接杆120;角部结构110包括两个呈大于0

°

且小于180

°

的夹角设置的第二连接杆111,两个第二连接杆111相互靠近的一端相连、相互远离的一端分别形成角部结构110的首端和尾端;第一连接杆120的一端为其首端、另一端为其尾端;多个角部结构110与多个第一连接杆120依次交替设置且首尾依次连接,以形成用于围设待压合的双玻光伏组件的工装框体130;多个角部结构110的底面与多个第一连接杆120的底面共面、并形成工装框体130的底面,任一角部结构110的顶面高于任一第一连接杆120的顶面。

29.具体的,层压工装在使用时,将工装框体130围设在待压合的双玻光伏组件四周,从而在待压合的双玻光伏组件被压合的过程中,避免待压合的双玻光伏组件前玻璃、电池片、以及后玻璃之间产生相对移动。其中,待压合的双玻光伏组件在被层压机的压合件压合时,与层压机的压合件接触的玻璃为前玻璃,待压合的双玻光伏组件的另一玻璃则为后玻璃;可见,前玻璃和后玻璃为相对而言,当双玻光伏组件翻面后,原来的前玻璃则形成后玻璃,而原来的后玻璃则会形成前玻璃并与层压机的压合件接触。

30.此外,层压工装在使用时,层压工装的角部结构110对应待压合的双玻光伏组件的边角处设置是指,角部结构110正对双玻光伏组件的边角处且位于该边角处外侧,从而便于在承压过程中支撑层压机的压合件中与双玻光伏组件的边角处对应的位置。相应的,层压工装的第一连接杆120则对应待压合的双玻光伏组件的两个边角处之间的位置设置,即层压工装的第一连接杆120正对双玻光伏组件的两个边角之间的位置且位于该位置外侧。

31.另外,本技术对角部结构110与第一连接杆120的具体连接方式不做限定,其可为胶水粘接、卡扣卡接、螺钉螺接等。

32.在一些实施方式中,多个角部结构110的顶面共面。如此一来,当层压机的压合件与角部结构110接触时,是层压机的压合件与所有的角部结构110接触,从而在利用角部结构110支撑层压机的压合件中与双玻光伏组件的边角处对应的位置时,可使得层压机的压合件中与双玻光伏组件的每一边角处对应的位置同时与多个角部结构110接触,进而使得层压机的压合件对双玻光伏组件的每一边角处施加的压力相同。

33.在一些实施方式中,多个第一连接杆120的顶面共面。如此一来,当层压机的压合件与第一连接杆120接触时,是层压机的压合件与所有的第一连接杆120接触,从而可使得层压机的压合件对双玻光伏组件施加的压力较为均匀。

34.需要说明的是,本技术对层压机的压合件的具体材质不做限定。在一个例子中,层压机的压合件为可发生弹性形变的硅胶板。

35.在一些实施方式中,角部结构110的数量为至少三个;第一连接杆120和与该第一连接杆120相连的第二连接杆111同轴设置。需要说明的是,层压工装的角部结构110的数量与双玻光伏组件的边角的数量应相同,如此,可确保双玻光伏组件在被压合时,避免双玻光伏组件的任一边角出现隐裂。

36.在一个例子中,角部结构110的数量为四个;在任一角部结构110中,两个第二连接杆111之间的夹角为90

°

。如此,工装框体130的形状可呈矩形。此时,工装框体130围成的用于放置待压合的双玻光伏组件的区域的长度尺寸可为1800mm-2300mm、宽度尺寸可为900mm-1150mm;例如:工装框体130围成的用于放置待压合的双玻光伏组件的区域的长度尺寸可为2284mm、宽度尺寸可为1146mm。此外,在此实施方式中,第二连接杆111的长度尺寸可为85mm-100mm;例如:第二连接杆111的长度尺寸可为85mm。

37.在又一个例子中,角部结构110的数量为三个。如此,工装框体130的形状可呈三角形。

38.在一些实施方式中,第一连接杆120的厚度尺寸为预设尺寸,角部结构110的厚度尺寸大于预设尺寸0.8mm-1.4mm,工装框体130用于围设厚度尺寸大于预设尺寸0.7mm-1.3mm的待压合的双玻光伏组件。其中,厚度尺寸为其顶面与其底面之间的间距,如第一连接杆120的厚度尺寸为第一连接杆120的顶面与第一连接杆120的底面之间的间距。

39.如此,可使得角部结构110的厚度尺寸与待压合的双玻光伏组件的厚度尺寸大致相同,以便于利用角部结构110限制待压合的双玻光伏组件在被压合时前玻璃、电池片、以及后玻璃产生相对移动,且便于利用角部结构110支撑层压机的压合件中与双玻光伏组件的边角处对应的位置以避免双玻光伏组件的边角处出现隐裂,此外,还可避免层压机对双玻光伏组件施加的压力过大而致使胶膜过多溢出双玻光伏组件。同时,通过待压合的双玻光伏组件的厚度尺寸大于预设尺寸0.7mm-1.3mm,还可确保层压机能够对双玻光伏组件施加足够的压力以确保双玻光伏组件能够被压合。

40.在一些例子中,第一连接杆120的各处厚度尺寸相同。相应的,角部结构110的各处厚度尺寸也相同。

41.在一些例子中,角部结构110的厚度尺寸大于待压合的双玻光伏组件的厚度尺寸0.05mm-0.15mm。如此,可进一步便于利用角部结构110支撑层压机的压合件中与双玻光伏组件的边角处对应的位置以避免双玻光伏组件的边角处出现隐裂。

42.在一个例子中,角部结构110的厚度尺寸大于预设尺寸1.1mm,工装框体130用于围设厚度尺寸大于预设尺寸1mm的待压合的双玻光伏组件。

43.在一些实施方式中,预设尺寸为5.2mm-5.4mm,工装框体130用于围设胶膜重量为300g-400g的待压合的双玻光伏组件。待压合的双玻光伏组件的胶膜重量为300g-400g时,可使得待压合的双玻光伏组件的厚度尺寸在5.9mm-6.7mm,从而便于实现工装框体130用于围设厚度尺寸大于预设尺寸0.7mm-1.3mm的待压合的双玻光伏组件。

44.在另一些实施方式中,预设尺寸也可为6.4mm-6.6mm,此时,角部结构110的厚度尺寸可为9mm,工装框体130用于围设胶膜重量为420g-560g的待压合的双玻光伏组件。

45.在一些实施方式中,工装框体130用于围设前玻璃厚度为1.8mm-2.0mm、电池片厚度为130μm-170μm、后玻璃厚度为1.8mm-2.0mm的待压合的双玻光伏组件。如此,可进一步使得待压合的双玻光伏组件的厚度尺寸在5.9mm-6.7mm。

46.在一些实施方式中,第二连接杆111的长度尺寸为第一连接杆120的长度尺寸的二十五分之一至十分之一。如此,可在利用角部结构110支撑层压机的压合件中与双玻光伏组件的边角处对应的位置,以降低双玻光伏组件的边角处出现隐裂的机率,同时确保第二连接杆111支撑层压机的压合件的面积不会太大,进而确保层压机的压合件能够提供给待压合的双玻光伏组件足够的压力以压合双玻光伏组件。在一个例子中,第二连接杆111的长度尺寸为第一连接杆120的长度尺寸的十五分之一。

47.在一些实施方式中,工装框体130任一处与被其围设的双玻光伏组件之间的最小间距为3mm-9mm。如此,可便于工装框体130围设在双玻光伏组件四周,且确保工装框体130可避免双玻光伏组件的前玻璃、电池片、以及后玻璃之间不会产生相对移动。在一个例子中,工装框体130任一处与被其围设的双玻光伏组件之间的最小间距为6mm。

48.本领域的普通技术人员可以理解,上述各实施方式是实现本技术的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本技术的精神和范围。任何本领域技术人员,在不脱离本技术的精神和范围内,均可作各自更动与修改,因此本技术的保护范围应当以权利要求限定的范围为准。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。