1.本发明涉及纱线制造技术领域,具体涉及一种绢麻混纺面料的生产方法。

背景技术:

2.对于服用面料而言,一般需要局部手感柔软、吸汗透气、悬垂挺括等主要服用性能。作为一种名贵的天然蛋白质纤维,蚕丝面料具备卓越的吸湿透气、亲肤滑爽、穿着舒适丝滑的优点,长期深受消费者青睐。但蚕丝面料存在价格昂贵、挺括性差及难以打理等缺点。亚麻纤维属于天然植物纤维,其面料制品不仅具有挺括、凉爽透气、吸湿放湿快等优点,而且还具有天然环保、复古高贵的品质风格。

3.现有技术中,一般是通将绢丝和亚麻进行混纺成纱后进行面料织造,进而实现丝柔软悬垂与麻纤维吸放湿特性进行优势互补。但由于两种纤维性能差异较大,所生产的纱线及面料最终性能难以有效发挥其两者优势,例如,存在手感过硬,布面不爽滑。为此本发明拟通过采用高比例的绢丝与深度脱胶的亚麻纤维进行混纺成纱,并对其纺纱与织造工艺进行优化生产兼顾麻的挺括及丝顺滑柔软的优点的高端绢麻混纺面料产品。

技术实现要素:

4.针对绢丝和麻纤维物理性能差异大纺纱和织造困难等问题,本发明提供一种绢麻混纺面料及生产方法,能通过改善混纺纱线结构及优化面料织造工艺实现柔软。

5.本发明的技术方案如下:

6.一种绢麻混纺面料的生产方法,步骤如下:

7.本发明的绢麻混纺面料的原料为桑蚕绢丝和亚麻。

8.第一步:面料经纬纱线制备

9.经纱:

10.原料选取:桑蚕绢丝:细度9~11um,中间长度30~31mm,短绒率5.7~ 6.5%。经深度脱胶处理的亚麻纤维:细度为3.2~3.6dtex,长度28~29mm,回潮率11~12%。

11.由于桑蚕绢丝和亚麻纤维性能差异大,其混纺纱的制备重点对绢丝与麻纤维的混合均匀性及细纱工序纤维转移的控制。针对纤维的混合均匀性,采用小批量手工混合方式进行,在两种纤维进行条混前,先对将两种纤维分别进行单独成网,然后将其称重后混合;针对纤维的转移,采用增加后区牵伸倍数及提高捻度的措施实现绢丝向外的充分转移,尽可能将麻纤维包裹在纱线内部。

12.经纬原料配比为:绢丝和亚麻的混纺重量比为70

±

2:30

±

2;

13.后区牵伸倍数提高至1.22,捻系数提高至420~425。

14.纬纱:

15.原料选取:与经纱一样,选用经深度脱胶处理后的亚麻纤维:细度为3.2~ 3.6dtex,长度28~29mm,回潮率11~12%;粘胶规格1.21

×

38mm。

16.由于亚麻纤维刚性大、纤维整齐度低,可纺性差,将粘胶纤维与亚麻进行混纺可大

大提升其可纺性,同时提升其面料的柔软性及手感风格。为纺制高质量的亚麻/粘胶混纺纱,重点控制亚麻/粘胶纤维混纺均匀性,并条时亚麻条子采用2道预并,混并采用4道并条。细纱工序采用紧密纺工艺纺制,适当减少后区牵伸倍数,并采用局部加湿,保证局部相对湿度控制在70%~75%。工艺参数:后区牵伸倍数1.16,捻系数360

±

10;锭速11000

±

10%r/min。

17.纬纱原料配比为:亚麻和粘胶的混纺重量比为65

±

2:35

±

2。

18.第二步:整经

19.为消除纱线内,提升纱线柔软度,整经前将步骤(1)所纺制的混纺纱进行蒸纱处理,蒸纱温度为90

±

2摄氏度,蒸纱时间为1

±

0.2小时。整经速度不宜过高,设置为450

±

10米/分钟,张力适当增加20%。

20.第三步:浆纱

21.浆纱工艺以改善麻纱线柔性和耐磨性为主,浆料配方主要有pva1799, 27.5kg、淀粉40kg、聚丙烯酸5kg。主要工艺参数:车速75m/min,预烘锡林温度130℃,第一压浆辊压力6kn,第二压浆辊压力18kn,回潮率0.6%~0.8%,浆纱伸长率控制在0.5%以内。

22.第四步:织造

23.采用毕加诺gtmax剑杆织机织造。为增大经纱的屈曲波,改善面料光泽及弹性,上机张力适当减少,相比于纯绢丝品种张力小12%。其它织造工艺参数:车速350rpm,综平时间315度,后梁位置高低 9格,后梁前后 3格,经架位置高低 3格,前后 6格。

24.有益效果:

25.本发明涉及一种绢麻混纺面料的生产方法,采用经纱采用高比例的高捻度的绢麻混纺纱,纬纱选用为亚麻/粘胶混纺纱,经交织织造而成。所开发的面料吸湿透气性,手感挺括不粗糙,悬垂柔顺不疲软,综合了麻的挺括及丝顺滑柔软,是高档服用面料的首选。

具体实施方式

26.为使本发明的目的、技术方案和优势更加清楚明白,以下结合具体实施例,对本发明进一步详细说明。

27.实施例1

28.面料规格:146cm,绢麻混纺纱(9.7tex

×

2)

×

亚麻/粘胶18.2tex

×

390根 /10cm

×

270根/10cm,2/1右平纹

29.(1)面料经纬纱线制备

30.经纱:

31.原料选取:桑蚕绢丝:细度9~11um,中间长度30~31mm,短绒率5.7~ 6.5%。经深度脱胶处理的亚麻纤维:细度为3.2~3.6dtex,长度28~29mm,回潮率11~12%。

32.由于桑蚕绢丝和亚麻纤维性能差异大,其混纺纱的制备重点对绢丝与麻纤维的混合均匀性及细纱工序纤维转移的控制。针对纤维的混合均匀性,采用小批量手工混合方式进行,在两种纤维进行条混前,先对将两种纤维分别进行单独成网,然后将其称重后混合;针对纤维的转移,采用增加后区牵伸倍数及提高捻度的措施实现绢丝向外的充分转移,尽可能将麻纤维包裹在纱线内部。

33.经纬原料配比为:绢丝和亚麻的混纺重量比为70:30;

34.后区牵伸倍数提高至1.22,捻系数提高至420~425。

35.纬纱:

36.原料选取:与经纱一样,选用经深度脱胶处理后的亚麻纤维:细度为3.2~ 3.6dtex,长度28~29mm,回潮率11~12%;粘胶规格1.21

×

38mm。

37.由于亚麻纤维刚性大、纤维整齐度低,可纺性差,将粘胶纤维与亚麻进行混纺可大大提升其可纺性,同时提升其面料的柔软性及手感风格。为纺制高质量的亚麻/粘胶混纺纱,重点控制亚麻/粘胶纤维混纺均匀性,并条时亚麻条子采用2道预并,混并采用4道并条。细纱工序采用紧密纺工艺纺制,适当减少后区牵伸倍数,并采用局部加湿,保证局部相对湿度控制在70%~75%。工艺参数:后区牵伸倍数1.16,捻系数360,锭速11000r/min。

38.纬纱原料配比为:亚麻和粘胶的混纺重量比为65:35。

39.(2)整经

40.为消除纱线内,提升纱线柔软度,整经前将步骤(1)所纺制的混纺纱进行蒸纱处理,蒸纱温度为90摄氏度,蒸纱时间为1小时。整经速度不宜过高,设置为450米/分钟,张力适当增加20%。

41.(3)浆纱

42.浆纱工艺以改善麻纱线柔性和耐磨性为主,浆料配方主要有pva1799, 27.5kg、淀粉40kg、聚丙烯酸5kg。主要工艺参数:车速75m/min,预烘锡林温度130℃,第一压浆辊压力6kn,第二压浆辊压力18kn,回潮率0.6%~0.8%,浆纱伸长率控制在0.5%以内。

43.(4)织造

44.采用毕加诺gtmax剑杆织机织造。为增大经纱的屈曲波,改善面料光泽及弹性,上机张力适当减少,相比于纯绢丝品种张力小12%。其它织造工艺参数:车速350rpm,综平时间315度,后梁位置高低 9格,后梁前后 3格,经架位置高低 3格,前后 6格。

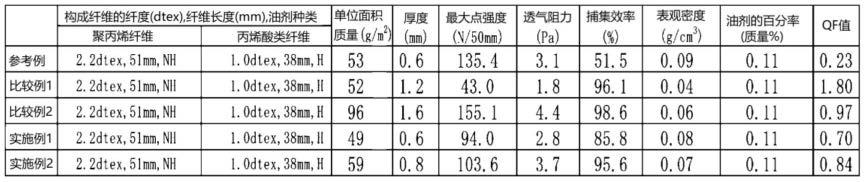

45.将实施例中所生产的面料进行悬垂性、耐磨性和抗起毛起球性能测试。织物悬垂性参照fz t 01045—1996进行测试;织物起毛起球性按gb/t4802.1《织物起球实验圆轨迹法》进行测试。从下表可以看出通过本发明所生产的面料虽然加入了30%的麻纤维,但仍具备很好的悬垂及抗起毛球性能。

[0046][0047]

实施例2

[0048]

一种绢麻混纺面料的生产方法,步骤如下:

[0049]

第一步:面料经纬纱线制备

[0050]

经纱:

[0051]

原料选取:桑蚕绢丝:细度9~11um,中间长度30~31mm,短绒率5.7~ 6.5%。经深度脱胶处理的亚麻纤维:细度为3.2~3.6dtex,长度28~29mm,回潮率11~12%。

[0052]

经纬原料配比为:绢丝和亚麻的混纺重量比为72:28;

[0053]

后区牵伸倍数提高至1.22,捻系数提高至425。

[0054]

纬纱:

[0055]

原料选取:与经纱一样,选用经深度脱胶处理后的亚麻纤维:细度为3.2~ 3.6dtex,长度28~29mm,回潮率11~12%;粘胶规格1.21

×

38mm。

[0056]

细纱工序采用紧密纺工艺纺制,适当减少后区牵伸倍数,并采用局部加湿,保证局部相对湿度控制在70%~75%。工艺参数:后区牵伸倍数1.16,捻系数 350;锭速11000%r/min。

[0057]

纬纱原料配比为:亚麻和粘胶的混纺重量比为67:33。

[0058]

第二步:整经

[0059]

蒸纱温度为92摄氏度,蒸纱时间为0.8小时。整经速度为440米/分钟,张力适当增加20%。

[0060]

第三步:浆纱

[0061]

第四步:织造

[0062]

采用毕加诺gtmax剑杆织机织造。

[0063]

实施例3

[0064]

一种绢麻混纺面料的生产方法,步骤如下:

[0065]

本发明的绢麻混纺面料的原料为桑蚕绢丝和亚麻。

[0066]

第一步:面料经纬纱线制备

[0067]

经纱:

[0068]

原料选取:桑蚕绢丝:细度9~11um,中间长度30~31mm,短绒率5.7~ 6.5%。经深度脱胶处理的亚麻纤维:细度为3.2~3.6dtex,长度28~29mm,回潮率11~12%。

[0069]

由于桑蚕绢丝和亚麻纤维性能差异大,其混纺纱的制备重点对绢丝与麻纤维的混合均匀性及细纱工序纤维转移的控制。针对纤维的混合均匀性,采用小批量手工混合方式进行,在两种纤维进行条混前,先对将两种纤维分别进行单独成网,然后将其称重后混合;针对纤维的转移,采用增加后区牵伸倍数及提高捻度的措施实现绢丝向外的充分转移,尽可能将麻纤维包裹在纱线内部。

[0070]

经纬原料配比为:绢丝和亚麻的混纺重量比为68:32;

[0071]

后区牵伸倍数提高至1.22,捻系数提高至420。

[0072]

纬纱:

[0073]

原料选取:与经纱一样,选用经深度脱胶处理后的亚麻纤维:细度为3.2~ 3.6dtex,长度28~29mm,回潮率11~12%;粘胶规格1.21

×

38mm。

[0074]

并条时亚麻条子采用2道预并,混并采用4道并条。细纱工序采用紧密纺工艺纺制,适当减少后区牵伸倍数,并采用局部加湿,保证局部相对湿度控制在70%~75%。工艺参数:后区牵伸倍数1.16,捻系数370;锭速11000r/min。

[0075]

纬纱原料配比为:亚麻和粘胶的混纺重量比为63:37。

[0076]

第二步:整经

[0077]

蒸纱温度为88摄氏度,蒸纱时间为1.2小时。整经速度460米/分钟,张力适当增加20%。

[0078]

第三步:浆纱;

[0079]

第四步:采用毕加诺gtmax剑杆织机织造。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。