1.本发明涉及岩土工程技术领域,具体涉及一种基于轮廓线条带的结构面三维粗糙度测量方法及其装置。

背景技术:

2.结构面粗糙度对岩体的力学和水力特性具有显着影响,是岩体稳定性分析中的关键参数。在工程实践中,可以方便地采用轮廓曲线仪在结构面表面进行二维轮廓曲线测量,然后基于所测得的二维轮廓线对结构面的粗糙度进行评价。然而,在采用轮廓曲线仪测量并评价结构面的粗糙度时仍面临如下不足之处:

3.(1)结构面的表面形貌具有三维特征,鉴于二维粗糙度与三维粗糙度之间的维度差异,使用单条或多条二维轮廓线是否可以准确评价结构面的三维粗糙度仍存在争议;

4.(2)当使用二维轮廓线评价结构面的粗糙度时,位于轮廓线间隔内的一些几何特征可能会被忽略,以往研究通常采用0.1mm至15mm的采样间隔测量轮廓线,虽然已有研究验证了轮廓线采样间隔对粗糙度评价结果的影响,但在轮廓线最优采样间隔方面仍存在彼此不一致的结果;

5.(3)虽然减小二维轮廓线的采样间隔可以提高结构面粗糙度评价的准确性,但测量过多的轮廓线耗时耗力,不利于工程实践;杜时贵等的研究表明,结构面粗糙度具有非均一性,在不同位置存在显着差异,在大多数情况下,无法获得有关结构面粗糙度的可靠先验统计信息;事实上,结构面粗糙度的统计信息只能在粗糙度测量过程中逐步揭示,然而在测量过程中如何动态判断所测得的轮廓线是否足以可靠地评价结构面的粗糙度仍然存在困难;

6.(4)现有对轮廓线二维粗糙度(即平均粗糙度、最大粗糙度和加权平均粗糙度)的处理促进了轮廓线在评价结构面三维粗糙度中的应用;然而不同处理方法得到结果不一致,削弱了轮廓线的实用性;这种不一致的结果可能是因为二维轮廓线和三维结构面形貌之间的维度差异不能通过简单地增加轮廓线数量来消除;因此,如何有效地利用轮廓线评价结构面的三维粗糙度需要进一步研究;

7.(5)现有轮廓曲线仪在二维轮廓线测量过程中,无法定量控制轮廓线之间的间距,影响结构面粗糙度评价结果的准确性。

8.结构面二维轮廓线因其获取、测量的便捷性,目前广泛应用于工程实践中结构面粗糙度的评价。尽管轮廓线在测量结构面二维粗糙度方面获得了成功的应用,但在测量结构面三维粗糙度方面仍然面临采样间隔难以准确确定、测量数量无定量指标、二维轮廓线和三维结构面形貌的维度差异无法消除的问题。此外,现有轮廓曲线仪装置仅能测量单一轮廓线,无法测量具有给定间距的轮廓线。因此,在采用二维轮廓线评价结构面的三维粗糙度时,评价结果的可靠性不足,直接影响结构面的力学和水力学特性评价结果的准确性。

技术实现要素:

9.为了克服现有技术中利用二维轮廓线评价结构面三维粗糙度所面临的采样间隔难以准确确定、测量数量无定量指标、二维轮廓线和三维结构面形貌之间的维度差异无法消除的问题,以及现有轮廓曲线仪装置仅能测量单一轮廓线,无法测量具有给定间距轮廓线的问题,本发明提供了一种基于轮廓线条带的结构面三维粗糙度测量方法及装置,该方法采用由相邻轮廓线组成的轮廓线条带而非单一轮廓线对结构面的三维局部形貌进行表征,针对不同尺寸的结构面提出轮廓线条带的最优宽度,并在测量过程中动态判定所测得的轮廓线条带是否足以可靠地评价结构面的三维粗糙度,测量装置原理清晰、操作简单,能够测量具有给定间距的轮廓线,可有效促进二维轮廓线在结构面三维粗糙度评价中的工程应用。

10.本发明解决其技术问题所采用的技术方案是:

11.一种基于轮廓线条带的结构面三维粗糙度测量方法,所述方法包括以下步骤:

12.s1、选取结构面露头,调查结构面的剪切方向或裂隙的渗流方向,确定三维粗糙度的测量方向;

13.s2、测量结构面的尺寸,依照结构面尺寸大小确定轮廓线条带最优宽度;所述轮廓线条带由相邻两条轮廓线组成,其宽度等于相邻两条轮廓线之间的间距;

14.s3、基于所述测量方向和轮廓线条带最优宽度,采用轮廓线条带测量装置在结构面表面测量轮廓线条带;

15.s4、选择结构面三维平均倾角θs、结构面三维坡度均方根z

2s

以及结构面面积投影比rs作为轮廓线条带的三维粗糙度基本指标,按照下述公式(1)~(3)对θs、z

2s

和rs进行计算,按照下述公式(4)计算结构面三维粗糙度的测量误差;

[0016][0017][0018][0019][0020]

其中,m

x

、my分别为沿x和y轴均匀分布的采样点数,αi为第i个三角形单元的外法线向量的倾角,即三角形平面的外法线与z轴的夹角,a

t

为结构面表面的实际面积,an为结构面在x-y平面上的投影面积,ai为第i个三角形单元的面积,si是点云的采样间距,δ为结构面三维粗糙度测量误差,s为轮廓线条带三维粗糙度基本指标的标准差,μ为轮廓线条带三维粗糙度基本指标的均值,n为轮廓线条带测量数量,β为置信水平,为自由度为n-1的t分布的上分位数;

[0021]

s5、在轮廓线条带测量过程中动态更新所述结构面三维粗糙度的测量误差δ,直至

所述结构面三维粗糙度的测量误差δ满足工程需求;

[0022]

s6、采用与需要计算的结构面三维粗糙度参数的计算公式中所需要的点间距相一致的采样间距,对所测量得到的轮廓线条带进行三角化处理,基于轮廓线条带的三角化模型评价结构面的三维粗糙度。

[0023]

进一步,所述步骤s3中,采用轮廓线条带测量装置在结构面表面测量轮廓线条带的具体内容为,首先采用轮廓线条带测量装置沿所述测量方向绘制轮廓线条带的第一条轮廓线,然后调节记录笔的位置至轮廓线条带最优宽度处,同时调节探针的位置以确保所绘制的轮廓线无重叠,随后绘制轮廓线条带的第二条轮廓线。

[0024]

再进一步,所述步骤s2中,测量结构面的尺寸,当结构面尺寸小于或等于300mm时,轮廓线条带最优宽度取3mm,当结构面尺寸大于300mm时,轮廓线条带最优宽度取5mm。

[0025]

一种实现所述基于轮廓线条带的结构面三维粗糙度测量方法的测量装置,该测量装置包括记录单元、测量单元和连接载体,所述记录单元水平安装于连接载体的上部,所述测量单元垂直安装于连接载体的下部;

[0026]

所述记录单元包括水平调距模块和记录笔,水平调距模块包括水平调距模块内核和水平调距模块外壳,水平调距模块内核设有笔槽和刻度尺,水平调距模块外壳设有固定指针,记录笔水平安装于水平调距模块内核的笔槽内;

[0027]

所述测量单元包括垂直调距模块和探针,垂直调距模块包括垂直调距模块内核和垂直调距模块外壳,垂直调距模块内核设有探针槽和刻度尺,垂直调距模块外壳设有固定指针,探针垂直安装于垂直调距模块内核的探针槽内;

[0028]

所述连接载体上部和下部分别设有水平卡槽和垂直卡槽,水平卡槽尺寸与记录单元尺寸相同,垂直卡槽尺寸与测量单元尺寸相同。

[0029]

进一步,所述水平调距模块内核包括连接杆、齿轮、带键连接杆、稳定齿轮和齿轮条,连接杆两端分别连接两个齿轮形成杆齿结构,与位于水平调距模块内核顶部的齿轮条活动连接,带键连接杆分别设有旋钮、键和位移制约器,稳定齿轮设有凹槽结构的键位,带键连接杆中间连接两个稳定齿轮形成杆齿结构,与位于水平调距模块内核底部的齿轮条活动连接,键与稳定齿轮交错分布,两个稳定齿轮的间距与水平调距模块内核顶部的两个齿轮之间的间距相同,稳定齿轮尺寸和齿轮尺寸相同。

[0030]

再进一步,所述水平调距模块外壳包括挡板和齿轮条,齿轮条位于水平调距模块外壳的顶部和底部,挡板位于齿轮条头尾两侧。

[0031]

更进一步,所述水平调距模块内核和水平调距模块外壳通过齿轮条和杆齿结构活动连接。

[0032]

优选的,所述垂直调距模块内核和垂直调距模块外壳的结构与水平调距模块内核和水平调距模块外壳的结构形式相同。

[0033]

与现有技术相比,本发明的有益效果主要表现在:采用由相邻轮廓线组成的轮廓线条带而非单一轮廓线对结构面的三维局部形貌进行表征,可有效消除二维轮廓线与结构面三维形貌的维度差异;针对不同尺寸的结构面采用不同的轮廓线条带最优宽度,可在保证结构面三维粗糙度测量精度的前提下大幅减少测量时间;在测量过程中动态更新结构面三维粗糙度的测量误差,直至结构面三维粗糙度的测量误差满足工程需求,可为结构面三维粗糙度评价所需的轮廓线条带测量数量提供定量指标,在准确评价结构面三维粗糙度的

同时避免资源浪费;提供了一种适用于测量轮廓线条带的测量装置,采用介于二维与三维测量之间的新的结构面形貌测量策略,能获取比二维结构面形貌测量更高的粗糙度评价精度,且比三维结构面形貌测量节省成本;该装置结构简单,体积小,方便携带,可定量调节轮廓线测量间距,且不受测量环境影响,适用于野外结构面批量调查,能够有效促进二维轮廓线在结构面三维粗糙度评价中的工程应用。

附图说明

[0034]

图1是轮廓线条带宽度对三维粗糙度评价的影响;

[0035]

图2是结构面三角化模型中所提取的局部三角形单元和轮廓线条带,其中(a)是结构面三角化模型,(b)是局部三角形单元,(c)是轮廓线条带;

[0036]

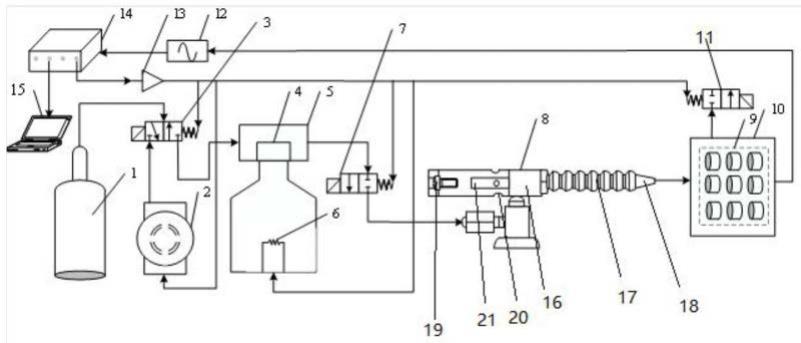

图3是用于轮廓线条带测量的测量装置的示意图;

[0037]

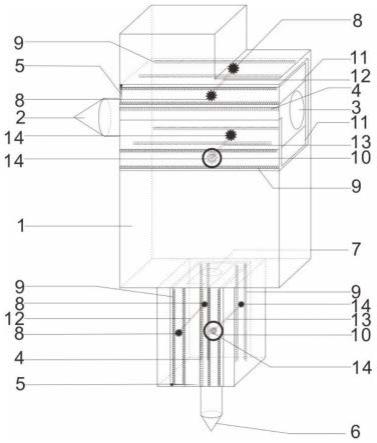

图4是轮廓线条带测量装置的结构示意图,其中(a)是记录单元,(b)是测量单元,(c)是连接载体;

[0038]

图5是水平调距模块示意图,其中(a)是水平调距模块内核,(b)是水平调距模块外壳,(c)是水平调距模块内核右视图,(d)是水平调距模块外壳右视图;

[0039]

图6是带键连接杆与稳定齿轮所组成的杆齿结构的示意图;

[0040]

图7是稳定齿轮的示意图;

[0041]

图8是记录单元右视图;

[0042]

图9是轮廓线条带的位置,图中仅展示了轮廓线条带左侧的一条轮廓线,轮廓线条带的宽度为3mm;

[0043]

图10是用于轮廓线条带测量的测量装置的实施示意图;

[0044]

其中1-连接载体,2-记录笔,3-笔槽,4-刻度尺,5-固定指针,6-探针,7-探针槽,8-齿轮,9-齿轮条,10-旋钮,11-挡板,12-连接杆,13-带键连接杆,14-稳定齿轮,15-键位,16-键,17-位移制约器,18-结构面露头,19-测绘板。

具体实施方式

[0045]

下面结合附图对本发明作进一步描述。

[0046]

参照图1~图10,一种基于轮廓线条带的结构面三维粗糙度测量方法,所述方法包括以下步骤:

[0047]

s1、选取结构面露头,调查结构面的剪切方向或裂隙的渗流方向,确定三维粗糙度的测量方向;

[0048]

具体的,三维粗糙度的测量方向与结构面的剪切方向或裂隙的渗流方向相一致;

[0049]

s2、测量结构面的尺寸,当结构面尺寸小于或等于300mm时,轮廓线条带最优宽度取3mm,当结构面尺寸大于300mm时,轮廓线条带最优宽度取5mm;所述轮廓线条带由相邻两条轮廓线组成,其宽度等于相邻两条轮廓线之间的间距;

[0050]

具体的,采用5种轮廓线条带宽度(即1mm、2mm、3mm、4mm和5mm)来研究轮廓线条带宽度对结构面三维粗糙度评价准确性的影响;在结构面三维粗糙度测量误差δ设置为5%,置信水平β设置为95%的条件下,对于轮廓线条带的每个宽度,进行了30次随机抽样测试,并在测量结束后对每种轮廓线条带宽度下所得到的结构面三维粗糙度的测量误差进行了

计算,如图1所示;该图表明,不同尺寸的结构面的平均采样率随着轮廓线条带宽度的增加而减小,说明增加轮廓线条带的宽度可以有效地减少测量时间;该图还表明结构面三维粗糙度的测量误差随着结构面尺寸的增加而减小,但随着轮廓线条带宽度的增加而增加;当结构面尺寸大于300mm时,三维粗糙度基本指标结构面三维平均倾角(θs)、结构面三维坡度均方根(z

2s

)以及结构面面积投影比(rs)的测量误差在所有轮廓线条带宽度条件下均小于5%;然而,当结构面尺寸小于或等于300mm时,三维粗糙度基本指标z

2s

的测量误差在轮廓线条带宽为5mm时大于5%;因此,对于尺寸小于或等于300mm的结构面,推荐3mm的轮廓线条带最优宽度,对于尺寸大于300mm的结构面,推荐5mm的轮廓线条带最优宽度;

[0051]

s3、基于所述测量方向和轮廓线条带最优宽度,采用轮廓线条带测量装置在结构面表面测量轮廓线条带;

[0052]

具体的,可采用高精度扫描仪及图像处理技术对所测得的轮廓线条带进行数字化;

[0053]

s4、选择结构面三维平均倾角θs、结构面三维坡度均方根z

2s

以及结构面面积投影比rs作为轮廓线条带的三维粗糙度基本指标,按照下述公式(1)~(3)对θs、z

2s

和rs进行计算,按照下述公式(4)计算结构面三维粗糙度的测量误差;

[0054][0055][0056][0057][0058]

其中,m

x

、my分别为沿x和y轴均匀分布的采样点数,αi为第i个三角形单元的外法线向量的倾角(即三角形平面的外法线与z轴的夹角),a

t

为结构面表面的实际面积,an为结构面在x-y平面上的投影面积,ai为第i个三角形单元的面积,si是点云的采样间距,δ为结构面三维粗糙度测量误差,s为轮廓线条带三维粗糙度基本指标的标准差,μ为轮廓线条带三维粗糙度基本指标的均值,n为轮廓线条带测量数量,β为置信水平,为自由度为n-1的t分布的上分位数;

[0059]

具体的,三维粗糙度基本指标θs、z

2s

和rs可分别反映结构面表面的平均倾角特征、局部倾角特征和表面凸起体的尺寸特征,结构面表面的凹凸体的倾斜程度和尺寸大小是影响结构面力学和水力性能的基本粗糙度要素,因此,所选择的三维粗糙度基本指标足以量化结构面的三维粗糙度;此外,为进一步提升结构面三维粗糙度的评价精度,可将更多的三维粗糙度参数(例如起伏高度参数)纳入三维粗糙度基本指标;

[0060]

在工程实践中,置信水平β可设置为95%,自由度为n-1的t分布的上分位数的取值可依据所测量的轮廓线条带的数量进行查表或计算获得;

[0061]

s5、在轮廓线条带测量过程中动态更新所述结构面三维粗糙度的测量误差δ,直至所述结构面三维粗糙度的测量误差δ满足工程需求;

[0062]

具体的,由于轮廓线条带三维粗糙度基本指标的标准差s和轮廓线条带三维粗糙度基本指标的均值μ具有变异性,在测量过程中结构面三维粗糙度的测量误差δ将动态变化;当结构面三维粗糙度的测量误差δ不满足工程需求时,采用轮廓线条带测量装置继续在结构面表面测量轮廓线条带,直至结构面三维粗糙度的测量误差δ满足工程需求;通常,工程所允许的结构面三维粗糙度测量误差可设置为5%,当结构面三维粗糙度的测量误差δ小于或等于5%时,即可停止轮廓线条带测量;

[0063]

s6、采用与需要计算的结构面三维粗糙度参数的计算公式中所需要的点间距相一致的采样间距,对所测量得到的轮廓线条带进行三角化处理,基于轮廓线条带的三角化模型评价结构面的三维粗糙度。

[0064]

具体的,可对轮廓线条带的点云数据进行规则化处理,使所建立的三角化轮廓线条带模型的点云间距与需要计算的三维粗糙度参数计算公式中所需要的点间距相一致;

[0065]

结构面的表面形貌通常采用三角化方法在测量点云上进行构建,可采用delaunay三角化算法对所测量得到的轮廓线条带进行三角化处理;通过三角化处理,结构面的表面形貌可以离散为有限数量的三角形,如图2(a)所示;这种方法被广泛用于表征结构面表面的几何特征,并在评价结构面三维粗糙度方面具有显著优势;在评价结构面的三维粗糙度时,结构面表面的几何特征可以便捷地通过其三角化表面模型上的三角形单元的倾角和面积来表征;从结构面的三角化模型中提取的两个局部三角形单元如图2(b)所示,该图显示两个局部三角形单元t1和t2的几何特征由两个相邻的二维轮廓线p1和p2控制;然而,轮廓线的倾伏向与三角形单元的倾向不一致,因而轮廓线的倾角与三角形单元的倾角不相同;这些观察证实,单个轮廓线无法准确反映结构面表面的三维形态特征;相比之下,结构面的局部三维形态特征可以通过两个相邻二维轮廓线的组合形态来准确表征,这种组合形态称为轮廓线条带,如图2(c)所示;轮廓线条带的宽度等于其两个相邻二维轮廓线之间的间距;通常,结构面的三维形态可以分解为一系列轮廓线条带,轮廓线条带的数量取决于轮廓线条带的宽度;因此,多个轮廓线条带的粗糙度可以潜在地用于近似评价结构面整个表面的三维粗糙度。

[0066]

优选的,所述步骤s3中,采用轮廓线条带测量装置在结构面表面测量轮廓线条带的具体内容为,首先采用轮廓线条带测量装置沿所述测量方向绘制轮廓线条带的第一条轮廓线,然后调节记录笔的位置至轮廓线条带最优宽度处,同时调节探针的位置以确保所绘制的轮廓线无重叠,随后绘制轮廓线条带的第二条轮廓线。

[0067]

本实施例还提供了一种实现所述基于轮廓线条带的结构面三维粗糙度测量方法的测量装置,如图3和图4所示,该测量装置包括记录单元、测量单元和连接载体1,记录单元水平安装于连接载体1的上部,测量单元垂直安装于连接载体1的下部。

[0068]

进一步,如图4和图5所示,所述记录单元包括水平调距模块和记录笔2,水平调距模块包括水平调距模块内核和水平调距模块外壳,水平调距模块内核设有笔槽3和刻度尺4,水平调距模块外壳设有固定指针5,记录笔2水平安装于水平调距模块内核的笔槽3内。

[0069]

如图4所示,所述测量单元包括垂直调距模块和探针6,垂直调距模块包括垂直调距模块内核和垂直调距模块外壳,垂直调距模块内核设有探针槽7和刻度尺4,垂直调距模

块外壳设有固定指针5,探针6垂直安装于垂直调距模块内核的探针槽7内。

[0070]

如图4所示,所述连接载体上部和下部分别设有水平卡槽和垂直卡槽,水平卡槽尺寸与记录单元尺寸相同,垂直卡槽尺寸与测量单元尺寸相同。

[0071]

如图4、图5、图6和图7所示,所述水平调距模块内核包括连接杆12、齿轮8、带键连接杆13、稳定齿轮14和齿轮条9,连接杆12两端分别连接两个齿轮8形成杆齿结构,与位于水平调距模块内核顶部的齿轮条9活动连接,带键连接杆13分别设有旋钮10、键16和位移制约器17,稳定齿轮14设有凹槽结构的键位15,带键连接杆13中间连接两个稳定齿轮14形成杆齿结构,与位于水平调距模块内核底部的齿轮条9活动连接,键16与稳定齿轮14交错分布,两个稳定齿轮14的间距与水平调距模块内核顶部的两个齿轮8之间的间距相同,稳定齿轮14尺寸和齿轮8尺寸相同。

[0072]

具体的,在进行调距时,先将旋钮10向内推动,使键16位于键位15中,旋转旋钮10,水平调距模块便正常运行;转动旋钮10,旋钮10产生的扭矩带动带键连接杆13转动,从而使稳定齿轮14能够在齿轮条9上滚动,并且与水平调距模块内核顶部的连接杆12、齿轮8和齿轮条9相配合,使水平调距模块内核能够进行调距;调距完成后向外拉动旋钮10,使得键16脱离键位15,带键连接杆13的直径小于稳定齿轮14的孔洞直径,即使带键连接杆13受力,其在稳定齿轮14的孔洞中因空转而不影响水平调距模块的稳定,从而使得水平调距模块保持稳定;位移制约器17的存在限制了带键连接杆13的位移,使其不会与整个装置脱离,从而使整个装置具有良好的整体性。

[0073]

如图5所示,所述水平调距模块外壳包括挡板11和齿轮条9,齿轮条9位于水平调距模块外壳的顶部和底部,挡板11位于齿轮条9头尾两侧。

[0074]

具体的,挡板11的存在能够限制水平调距模块内核顶部和底部的齿轮8和稳定齿轮14在齿轮条9上的位移,达到防止位移过大使得水平调距模块内核脱离水平调距模块外壳的目的,保障了整个装置的整体性。

[0075]

如图5和图8所示,所述水平调距模块内核和水平调距模块外壳通过齿轮条9和杆齿结构活动连接。

[0076]

如图4所示,所述垂直调距模块内核和垂直调距模块外壳的结构与水平调距模块内核和水平调距模块外壳的结构形式相同。

[0077]

实例:一种基于轮廓线条带的结构面三维粗糙度评价方法,包括如下步骤:

[0078]

首先,选取位于湖北省宜昌市秭归县归州镇马家沟滑坡区域的砂岩结构面露头,三维粗糙度的测量方向为结构面的剪切方向;结构面的尺寸约为100mm,因此轮廓线条带最优宽度为3mm;

[0079]

然后,基于所述测量方向和轮廓线条带的最优宽度,使用本发明所提供的轮廓线条带测量装置在结构面表面测量轮廓线条带,并将所测量轮廓线条带采用高精度扫描仪和图像处理技术进行数字化;按照公式(1)~(3)对三维粗糙度基本指标结构面三维平均倾角(θs)、结构面三维坡度均方根(z

2s

)以及结构面面积投影比(rs)进行计算,置信水平β设置为95%,按照公式(4)计算结构面三维粗糙度的测量误差δ;在轮廓线条带测量过程中动态更新所述结构面三维粗糙度的测量误差δ,直至所述结构面三维粗糙度的测量误差δ小于或等于5%时,停止轮廓线条带测量;最终所测得的轮廓线条带的位置如图9所示;

[0080]

具体的,如图10所示,使用本发明所提供的轮廓线条带测量装置在结构面表面测

量轮廓线条带的过程为:向内推动水平调距模块和垂直调距模块的旋钮10,旋转旋钮10,使固定指针5指向刻度尺4的零刻度处后,向外拉动旋钮10;将记录笔2与测绘板19接触,探针6与结构面露头18接触,沿测量方向移动测量装置,测量第一条轮廓线;测量完第一条轮廓线后,向内推动水平调距模块和垂直调距模块的旋钮10,旋转旋钮10,使得记录笔2沿水平方向移动3mm,探针6垂直移动5mm,确保第二条轮廓线与第一条轮廓线之间的距离同轮廓线条带的最优宽度相等,并且测绘板19所记录的轮廓线无重叠,调距完成后向外拉动旋钮10,测量第二条轮廓线,即可完成一条轮廓线条带的测量;重复上述过程完成所有轮廓线条带的测量,测量结束后将水平调距模块和垂直调距模块的刻度重新调零;

[0081]

最后,采用delaunay三角化算法对所测量得到的轮廓线条带进行三角化处理;采用0.5mm的采样间距建立的轮廓线条带的三角化模型,用于评价结构面的三维粗糙度;

[0082]

基于所建立的轮廓线条带三角化模型计算结构面三维坡度均方根z

2s

;然后依据下述由mo和li所提出的公式(5)计算三维节理粗糙度系数jrc,计算结果为11.1;依据直剪试验反算得到结构面的三维jrc的真实值为11.8;基于轮廓线条带的结构面三维粗糙度评价结果与真实值的相对误差仅为-5.9%,表明本发明可便捷、准确地评价结构面的三维粗糙度。

[0083][0084]

本说明书的实施例所述的内容仅仅是对发明构思的实现形式的列举,仅作说明用途。本发明的保护范围不应当被视为仅限于本实施例所陈述的具体形式,本发明的保护范围也及于本领域的普通技术人员根据本发明构思所能想到的等同技术手段。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。