一种tial-ti2alnb异种金属焊接材料及其低温高效的扩散焊连接方法

技术领域

1.本发明属于异种金属材料焊接领域,具体涉及一种tial-ti2alnb异种材料低温高效的扩散焊连接方法。

技术背景

2.钛铝金属间化合物是航空航天领域的新兴轻质高温结构材料,具有低的密度、高的弹性模量和高温比强度,在高温下具有优异的阻燃、抗氧化和抗蠕变等性能。在钛铝金属间化合物中,tial合金和ti2alnb合金是最具代表性的两种材料,分别具有独特的性能。tial合金具有备受关注的低密度(3.7~3.9g/cm3)和高温比强度等性能,工作温度可达760℃~850℃,但室温塑性和加工性能较差;ti2alnb合金虽然密度(5.0~5.8g/cm3)高于tial合金,工作温度在650℃-750℃之间,但塑性较tial显著提高,伸长率最高可达13%。将tial合金和ti2alnb合金通过焊接技术连接起来,可以充分利用两种材料的优点,来替代传统的镍基高温合金制造一些航空发动机中的关键部件,有效的减少部件重量。例如,利用tial合金制造服役温度较高、尺寸较小的低压涡轮叶片,ti2alnb合金制造服役温度稍低、尺寸较大的低压涡轮盘。然而,由于tial与ti2alnb合金的异种金属连接存在焊后冷裂纹和高温不易变形等问题,熔焊和摩擦焊等常规方法焊接存在较大的困难,解决其焊接问题是推动tial合金和ti2alnb合金应用的关键。

3.目前,固态扩散焊技术是连接tial与ti2alnb合金的热门方法,由于具有变形量小,接头组织与母材相近的特点,可以获得高强度接头。因此,tial合金与ti2alnb合计的扩散焊连接技术吸引了国内外学者研究。文献“difiusion bonding of dissimilar intermetallic alloys based on ti2alnb and tial,jianying zou,yuyou cui,rui yang.:journal of marine science and technology,2009,25(06):p.819-824.”对tial合金与ti2alnb合金采用了扩散焊进行连接,在焊接参数为1000℃/20mpa/60min时获得最高剪切强度259.8mpa,研究表明,焊接温度需要维持在1000℃以上,温度低于1000℃,焊缝组织会形成alnb2脆性组织;焊接时间须达到60min,但焊接时间过长也会在ti2alnb合金一侧形成富b2区、alnb2组织和富b2区会降低接头强度。文献“microstructure evolution and mechanical properties of diffusion bonding high nb containing tial alloy to ti2alnb alloy,zhu lei,li jinshan,tang bin,liu yan,zhang mengqi,li lei,kou hongchao.:vacuum,2019,164:p.140-148”也得到了相似的结果,在焊接参数1000℃/20mpa/90min时得到的接头强度最高。在此基础上,有研究人员为了减少扩散界面的脆性相形成,进一步在焊接过程中添加中间层。中国航发北京航空材料研究院在公开号为“cn114131295a”的发明中提出了一种以ti-nb合金作为中间层的扩散焊方法,该中间层可以控制连接接头中的脆性组织形成,减少合金中间层的残留,降低接头脆性倾向,得到与母材相近的焊缝组织;同时在一定程度上降低扩散焊连接温度。焊接实施工艺为:温度960℃,焊接压力为5~25mpa,焊接时间为0.5~1h。然而,上述扩散焊技术不管是tial合金与

ti2alnb合金直接连接还是施加中间层的方法,焊接所需的时间较长,温度高,导致了焊件的生产效率底下和成本增加。此外,由于焊接温度超过两种母材的安全工作温度,长时间暴露在高温条件下,对母材自身的力学性能有不可忽视的损伤,不利于获得力学性能满足航空发动需求的耐高温部件。

4.针对上述问题,本发明基于tial合金与ti2alnb合金扩散焊接需要缩短焊接时间和降低焊接温度的需求,提供了一种脉冲大电流扩散焊接的方法,在对焊件焊接过程中通入方波脉冲电流,促进焊件焊合。该焊接方法中的脉冲电流能加速元素扩散,进而达到低温快速焊接的目的。此外,焊接热源来自焊件自身的焦耳热,最高温度区在连接界面处,因此该方法也具有不等温特性,能减少焊接过程中对母材的高温损伤,实现焊件的的高效、高质量连接。

5.为制备tial-ti2alnb高强度的异种材料焊接接头。本发明的目的在于提供一种tial-ti2alnb异种金属低温高效的扩散焊连接方法。

6.本发明的目的通过以下技术方案实现:

7.(1)tial和ti2alnb试样焊接表面处理。依次采用360#、600#、1200#、2000#sic水砂纸对试样表面进行打磨,待消除试样表面氧化层和显著划痕后采用1.5#金刚石研磨膏进行机械抛光,使待焊表面呈现镜面后,一次采用丙酮、无水乙醇超声清洗5-10min。焊前放置在无水乙醇中保存备用

8.(2)焊件装配。将待焊工件抛光面进行贴合,放入装配模具中。装配模具选用高强石墨制作,使其具有导电功能。石墨模具对焊接面施压,放置0.2~0.4mm石墨纸,提高模具与焊件的导电面积。焊件装配时,要求测温孔与焊接界面处于同一高度,以便直接检测焊接界面温度。

9.(3)脉冲大电流扩散焊连接。将按照要求装配好的待焊工件放入脉冲大电流焊接设备中,本技术方案的脉冲大电流焊接通过放电等离子焊接装置实现,完成加热程序后,断开脉冲电流,随炉冷却至室温。

10.步骤(3)中具体焊接参数:

11.真空度:9

×

10-2

pa~5

×

10-2

pa,

12.焊接温度为:750℃~950℃,

13.焊接时间:3min~20min,

14.焊接压力:5mpa~15mpa

15.脉冲电流:1500a~2500a,

16.电压为:3v~5v,

17.脉冲比(on/off):12/2~6。

18.优选参数为:焊接温度900℃、焊接时间10min、焊接压力10mpa,脉冲on/off=12/2、焊接压力10mpa、脉冲电流1800a、电压3.0~3.5v。

19.与现有技术相比,本发明技术方案具有以下优点:

20.本发明提出了脉冲大电流扩散焊连接tial合金与ti2alnb合金的方法,该方法操作简单,不需要熟练的操作人员和特别的模套技术。

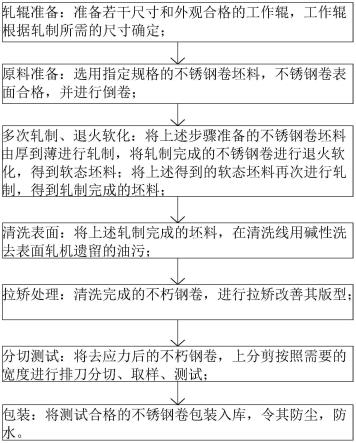

21.相对于熔焊、钎焊和常规的热压扩散焊,本发明提出的脉冲大电流扩散焊不需要整体加热,热源主要来自扩散界面之间的界面电阻和母材自身的电阻产生的焦耳热。扩散

界面温度最高,母材其余部位低于扩散界面,因此力学性能受热影响较小。

22.本发明可以通过调节电流on/off比,便捷的调节电流脉冲参数,可以产生特有效应:电塑性效应和电场辅助扩散效应。其中脉冲大电流形成的电场具有电塑性效应,能提高焊件塑性,减少焊接所需压力。电场辅助扩散效应可以显著加速元素扩散,降低焊接所需温度和时间,相较于常规热压扩散焊,焊接温度降低100℃以上,焊接所需时间缩短50%~90%以上,能耗仅为常规热压扩散焊1/5~1/3,焊接效率高,成本低。

23.脉冲大电流形成的电场具备清洁扩散界面氧化物和吸附的气体,净化焊接面,活化扩散界面,减少焊接接头杂质。焊接时间快速,接头成型机理特殊,接头脆性组织减少,接头晶粒细小,tial合金与ti2alnb合金直接焊接,剪切强度可达258mpa。

24.脉冲大电流扩散焊应用面广,可以焊接大部分难焊金属材料和非金属材料。焊接参数适用性强,本发明提供的焊接参数适用于添加ti、nb等中间层的扩散焊接。

附图说明

25.图1脉冲大电流扩散焊过程示意图;

26.图2脉冲大电流扩散焊过程中的脉冲电流示意图;

27.图3是tial-ti2alnb合金温度为900℃、焊接时间10min、焊接压力10mpa,on/off=12/2条件下脉冲大电流扩散焊接头界面组织。

具体实施方式

28.实施例1

29.步骤1:试样焊接表面处理。依次采用360#、600#、1200#、2000#sic水砂纸对试样表面进行打磨,待消除试样表面氧化层和显著划痕后采用1.5#金刚石喷雾抛光剂进行机械抛光,使待焊表面呈现镜面后,一次采用丙酮、无水乙醇超声清洗5~10min。焊前放置在无水乙醇中保存备用

30.步骤2:焊件装配。将待焊工件抛光面进行贴合,放入装配模具中。装配模具选用高强石墨制作,使其具有导电功能。石墨模具对焊接面施压,放置0.2~0.4mm石墨纸,提高模具与焊件的导电面积。焊件装配时按照图1所示装配示意图,要求测温孔与焊接界面处于同一高度,以便直接检测焊接界面温度。

31.步骤3:脉冲大电流扩散焊连接。将按照要求装配好的待焊工件放入脉冲大电流焊接设备中,本技术方案的脉冲大电流焊接通过放电等离子焊接装置实现,焊接参数为:真空度9

×

10-2

pa~5

×

10-2

pa,焊接温度为750℃,焊接时间20min,焊接压力15mpa,脉冲比(on/off)=12/4,电压3.0~3.5v,脉冲电流1500a,脉冲电流波形如图2所示。低于目标焊接温度50℃前,升温速率为100℃/min,随后以25℃/min的升温速率到达目标温度。完成加热程序后,断开脉冲电流,随炉冷却至室温。

32.本实施例的一种tial-ti2alnb异种金属低温高效的扩散焊连接接头强度,根据常温剪切试验测试,所得剪切强度为178.2mpa;达到母材60.5%;

33.实施例2

34.步骤1:试样焊接表面处理。依次采用360#、600#、1200#、2000#sic水砂纸对试样表面进行打磨,待消除试样表面氧化层和显著划痕后采用1.5#金刚石喷雾剂进行机械抛光,

使待焊表面呈现镜面后,一次采用丙酮、无水乙醇超声清洗5~10min。焊前放置在无水乙醇中保存备用

35.步骤2:焊件装配。将待焊工件抛光面进行贴合,放入装配模具中。装配模具选用高强石墨制作,使其具有导电功能。石墨模具对焊机施压面,放置0.2~0.4mm石墨纸,提高模具与焊件的导电面积。焊件装配时按照图1所示装配示意图,要求测温孔与焊接界面处于同一高度,以便直接检测焊接界面温度。

36.步骤3:脉冲大电流扩散焊连接。将按照要求装配好的待焊工件放入脉冲大电流焊接设备中,本技术方案的脉冲大电流焊接通过放电等离子焊接装置实现,焊接参数为:真空度9

×

10-2

pa~5

×

10-2

pa,焊接温度为850℃,焊接时间15min,焊接压力15mpa,脉冲比(on/off)=12/4,电压3.0~3.5v,脉冲电流1700a,脉冲电流波形如图2所示。低于目标焊接温度50℃前,升温速率为100℃/min,随后以25℃/min的升温速率到达目标温度。完成加热程序后,断开脉冲电流,随炉冷却至室温。

37.本实施例的一种tial-ti2alnb异种金属低温高效的扩散焊连接接头强度,根据常温剪切试验测试,所得剪切强度为201.7mpa;达到母材68.6%;

38.实施例3

39.步骤1:试样焊接表面处理。依次采用360#、600#、1200#、2000#sic水砂纸对试样表面进行打磨,待消除试样表面氧化层和显著划痕后采用1.5#金刚石喷雾剂进行机械抛光,使待焊表面呈现镜面后,一次采用丙酮、无水乙醇超声清洗5~10min。焊前放置在无水乙醇中保存备用

40.步骤2:焊件装配。将待焊工件抛光面进行贴合,放入装配模具中。装配模具选用高强石墨制作,使其具有导电功能。石墨模具对焊机施压面,放置0.2~0.4mm石墨纸,提高模具与焊件的导电面积。焊件装配时按照图1所示装配示意图,要求测温孔与焊接界面处于同一高度,以便直接检测焊接界面温度。

41.步骤3:脉冲大电流扩散焊连接。将按照要求装配好的待焊工件放入脉冲大电流焊接设备中,本技术方案的脉冲大电流焊接通过放电等离子焊接装置实现,焊接参数为:真空度9

×

10-2

pa~5

×

10-2

pa,焊接温度为900℃,焊接时间10min,焊接压力10mpa,脉冲比(on/off)=12/4,电压3.0~3.5v,脉冲电流1800a,脉冲电流波形如图2所示。低于目标焊接温度50℃前,升温速率为100℃/min,随后以25℃/min的升温速率到达目标温度。完成加热程序后,断开脉冲电流,随炉冷却至室温。

42.本实施例的一种tial-ti2alnb异种金属低温高效的扩散焊连接接头强度,根据常温剪切试验测试,所得剪切强度为237.4mpa;达到母材80.7%;

43.实施例4

44.步骤1:试样焊接表面处理。依次采用360#、600#、1200#、2000#sic水砂纸对试样表面进行打磨,待消除试样表面氧化层和显著划痕后采用1.5#金刚石喷雾剂进行机械抛光,使待焊表面呈现镜面后,一次采用丙酮、无水乙醇超声清洗5~10min。焊前放置在无水乙醇中保存备用

45.步骤2:焊件装配。将待焊工件抛光面进行贴合,放入装配模具中。装配模具选用高强石墨制作,使其具有导电功能。石墨模具对焊机施压面,放置0.2~0.4mm石墨纸,提高模具与焊件的导电面积。焊件装配时按照图1所示装配示意图,要求测温孔与焊接界面处于同

一高度,以便直接检测焊接界面温度。

46.步骤3:脉冲大电流扩散焊连接。将按照要求装配好的待焊工件放入脉冲大电流焊接设备中,本技术方案的脉冲大电流焊接通过放电等离子焊接装置实现,焊接参数为:真空度9

×

10-2

pa~5

×

10-2

pa,焊接温度为900℃,焊接时间10min,焊接压力10mpa,脉冲比(on/off)=12/2,电压3.0~3.5v,脉冲电流1800a,脉冲电流波形如图2所示。低于目标焊接温度50℃前,升温速率为100℃/min,随后以25℃/min的升温速率到达目标温度。完成加热程序后,断开脉冲电流,随炉冷却至室温。本实施例的一种tial-ti2alnb异种金属低温高效的扩散焊连接接头强度,图3所示是该参数下的接头界面形貌,界面组织均匀,无焊接缺陷。根据常温剪切试验测试,所得剪切强度为252.1mpa;达到母材85.7%;

47.实施例5

48.步骤1:试样焊接表面处理。依次采用360#、600#、1200#、2000#sic水砂纸对试样表面进行打磨,待消除试样表面氧化层和显著划痕后采用1.5#金刚石喷雾抛光剂进行机械抛光,使待焊表面呈现镜面后,一次采用丙酮、无水乙醇超声清洗5~10min。焊前放置在无水乙醇中保存备用

49.步骤2:焊件装配。将待焊工件抛光面进行贴合,放入装配模具中。装配模具选用高强石墨制作,使其具有导电功能。石墨模具对焊机施压面,放置0.2~0.4mm石墨纸,提高模具与焊件的导电面积。焊件装配时按照图1所示装配示意图,要求测温孔与焊接界面处于同一高度,以便直接检测焊接界面温度。

50.步骤3:脉冲大电流扩散焊连接。将按照要求装配好的待焊工件放入脉冲大电流焊接设备中,本技术方案的脉冲大电流焊接通过放电等离子焊接装置实现,焊接参数为:真空度9

×

10-2

pa~5

×

10-2

pa,焊接温度为900℃,焊接时间5min,脉冲比(on/off)=12/4,电压3.0~3.5v,脉冲电流1800a,脉冲电流波形如图2所示。低于目标焊接温度50℃前,升温速率为100℃/min,随后以25℃/min的升温速率到达目标温度。完成加热程序后,断开脉冲电流,随炉冷却至室温。

51.本实施例的一种tial-ti2alnb异种金属低温高效的扩散焊连接接头强度,根据常温剪切试验测试,所得剪切强度为213.6;达到母材72.7%;

52.实施例6

53.步骤1:试样焊接表面处理。依次采用360#、600#、1200#、2000#sic水砂纸对试样表面进行打磨,待消除试样表面氧化层和显著划痕后采用1.5#金刚石喷雾抛光剂进行机械抛光,使待焊表面呈现镜面后,一次采用丙酮、无水乙醇超声清洗5~10min。焊前放置在无水乙醇中保存备用

54.步骤2:焊件装配。将待焊工件抛光面进行贴合,放入装配模具中。装配模具选用高强石墨制作,使其具有导电功能。石墨模具对焊机施压面,放置0.2~0.4mm石墨纸,提高模具与焊件的导电面积。焊件装配时按照图1所示装配示意图,要求测温孔与焊接界面处于同一高度,以便直接检测焊接界面温度。

55.步骤3:脉冲大电流扩散焊连接。将按照要求装配好的待焊工件放入脉冲大电流焊接设备中,本技术方案的脉冲大电流焊接通过放电等离子焊接装置实现,焊接参数为:真空度9

×

10-2

pa~5

×

10-2

pa,焊接温度为950℃,焊接时间10min,焊接压力5mpa,脉冲比(on/off)=12/4,电压为3.5v,脉冲电流为2000a,脉冲电流波形如图2所示。低于目标焊接温度

50℃前,升温速率为100℃/min,随后以25℃/min的升温速率到达目标温度。完成加热程序后,断开脉冲电流,随炉冷却至室温。

56.本实施例的一种tial-ti2alnb异种金属低温高效的扩散焊连接接头强度,根据常温剪切试验测试,所得剪切强度258.2mpa;达到母材87.8%。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。