1.本发明属于密封件检测技术领域,具体涉及掺氢连接密封件泄漏 检测和疲劳一体化实验装置及方法。

背景技术:

2.目前各国都在推行节能减排,大力发展风、光可再生能源。氢气 是一种零排放的二次能源,具有来源多样、洁净环保、可储存、可再 生等优点,被誉为21世纪重要的清洁能源,备受各国广泛关注与支 持。氢气的长距离输送是至关重要的一步。相对于较高压气瓶和液氢 槽罐车等方式,利用在役天然气管道更容易实现氢气的长距离、大规 模运输,故而将氢气掺入天然气管道中输送是目前最佳方式。

3.目前国内外掺氢天然气管道输送产业的发展尚处于初级阶段,虽 有众多相关研究及项目开展,但依旧面临很多待解决完善的问题。

4.在长距离输送掺氢天然气过程中,法兰对于实现管道之间的连接 起到了关键作用。在法兰中安装橡胶密封圈或密封垫可以提高法兰良 好的密封性和安全性,但橡胶弹性体也给氢气对管道材料影响的相关 研究增加了一定的复杂性,对比各种典型塑料管道的材料及相关弹性 体对氢气和甲烷的渗漏性能,发现氢气在绝大部分用于制作密封件的 橡胶等弹性体中的渗漏系数比在管道材料中的渗漏系数要高得多,该 位置更容易发生泄漏。因此提高橡胶密封件的密封性对于掺氢天然气 管道的安全输送具有重要意义。

5.现有气密性检测方法有湿式检测法、直接压力测量法、化学气体 示踪法、超声波检测法等。湿式检测法检测成本低、只需封堵工装, 无需特定检测设备,还可定位泄漏点,但存在很大的缺点:人工检测, 测试观察周期长,检测质量受人工因素影响,容易造成误判,同时检 测时间长,无法实现自动化;直压法测试直观,但直压法气密性测试 的最大缺点是测试精度太低,无法实现高精度的测试。这种测试方法; 化学气体示踪法检测灵敏度最高且安全无毒,但是此方法检测成本太 高,二是对自动化工装的要求很高,同时测试时间太长;超声波检测 法测试方法效率低周期长,主要用于单件或小批量的焊接大型产品的 气密性检测。

6.目前掺氢天然气输送处于初级阶段,关于法兰密封组件的微泄漏 气密性检测手段单一,无法有效提高检测精度和效率,检测周期长, 精度可靠度低,并且对于掺氢比、工作压力、环境温度、螺栓预紧力、 法兰和橡胶密封件尺寸及橡胶密封材料种类对密封组件泄漏量的定 量影响无法开展有效的试验分析;同时关于橡胶密封材料在实际掺氢 工况下疲劳力学性能也同样缺少试验设备,上述问题是管道安全输送 急需要解决的难题。

技术实现要素:

7.本发明为了解决上述问题,基于微泄漏气密性检测且高精度要求, 结合掺氢/纯氢管道输送下压力循环变化的实际工况,本发明提出一 种密封连接件泄漏检测和疲劳实验装置及方法,该装置即可以实现法 兰-螺栓-橡胶o形圈气密性检测,又可以进行橡胶疲

劳实验。

8.根据一些实施例,本发明采用如下技术方案:

9.第一方面,本发明提供了掺氢连接密封件泄漏检测和疲劳一体化 实验装置,包括:密封模块和检测模块;

10.所述密封模块包括依次连接的掺氢气瓶、高压泵和高低温箱,高 低温箱内安装被测件,高低温箱的一端连接检测模块,通过循环设定 高压泵的压力,模拟掺氢管道中基于压力循环变化下的疲劳试验;

11.所述检测模块包括排水法检测单元,排水法检测单元包括检漏管 和量杯,被测件泄漏的气体通过检漏管进入量杯,通过记录量杯中水 位的变化量获得泄漏检测数据。

12.进一步的,所述气瓶与高压泵之间连接有第一压力表和第一自动 截止阀。

13.进一步的,高压泵和高低温箱直接安装有依次布设的第二自动截 止阀、管路单向阀、第二压力表和第一压力传感器。

14.进一步的,管路单向阀与第一压力传感器之间的管路还连接手动 泄压阀的输入端和自动泄压阀的输入端,手动泄压阀的输出端和自动 泄压阀的输出端连接至掺氢气瓶的输入口。

15.进一步的,检测模块还包括压差法检测单元,所述压差法检测单 元包括第二截止阀、真空减压阀和气动真空发生器,将被测件夹持在 高低压腔的中间,高压腔气源为掺氢天然气,采用真空气动发生器将 低压腔的压力降低至真空,形成高低压差,通过微压传感器将低压腔 中压力变化实时采集获得泄漏检测数据。

16.进一步的,检测模块还包括浓度法检测单元,所述浓度法检测单 元包括第三截止阀、钯膜浓度传感器和检漏管,采用钯膜浓度传感器 进行检测,被测件泄漏的气体通过通孔进入检漏管中,通过钯膜浓度 传感器测量检漏管中气体浓度,将浓度传感器中的数据进行采集获得 泄漏检测数据。

17.进一步的,密封模块还包括阀门气动能量供应单元,阀门气动能 量供应单元包括依次布设的预增气入口、空气二联体、减压阀、空气 压力表和控制阀门,为第二自动控制阀、手动泄压阀以及真空气动发 生器提供动力。

18.进一步的,控制阀门设有两个,分别为第一控制阀门和第二控制 阀门,第一控制阀门连通第二自动控制阀,第二控制阀门连接手动泄 压阀。

19.进一步的,排水法检测单元还包括第一截止阀和照相机,第一截 止阀设置在检测管与量杯之间的管路,照相机的镜头正对量杯,通过 照相机记录量杯中水位的变化量,并将数据传输至处理器。

20.第二方面,本发明提供了掺氢连接密封件泄漏检测和疲劳一体化 实验装置的工作方法,包括:

21.根据实验需求选择合适掺氢比例,掺氢气瓶中的气体经第一压力 表实时显示压力,然后通过高压泵升压到指定的压力;

22.经过高压泵升压的掺氢气体流经自动截止阀、管路单向阀、压力 表以及压力传感器充斥到法兰密封被测件,被测件放置在高低温箱中;

23.针对于氢气,采用排水法检测单元、压差法检测单元和浓度法检 测单元进行检测,并将检测的数据实时传输到处理器,绘制体积-时 间曲线、压力-时间曲线以及浓度-时

间曲线;

24.实验结束时将管道中的掺氢气体可以采用手动泄压阀和自动泄 压阀泄放,泄放的气体可以返回到掺氢气瓶中。

25.与现有技术相比,本发明的有益效果为:

26.1、本发明中密封模块包括依次连接的掺氢气瓶、高压泵和高低 温箱,高低温箱内安装被测件,高低温箱的一端连接检测模块,通过 循环设定高压泵的压力,模拟掺氢管道中基于压力循环变化下的疲劳 试验;利用检测模块可获得泄漏检测数据,一套流程可以实现多功能 实验;一是可以进行多因素耦合下泄漏检测实验;二是可以进行多因 素耦合下疲劳实验,本发明中高压泵为电动增压泵,泵中活塞可实现 1分钟循环运动30次,并且可以设定保压时间,因此可以循环设定 高压泵的压力,模拟掺氢管道中基于压力循环变化下的疲劳试验,可 实现密封组件泄漏检测和疲劳性能实验两大功能,通过实验研究可以 提高密封组件密封性,可为掺氢/纯氢安全输送解决难题。

27.2、本发明可进行泄漏检测精度对比,提出采用钯膜浓度传感器 进行泄漏测量,钯膜浓度传感器对氢气具有高度的专一性,不受其他 气体干扰,测量过程中不需要氧气,使用寿命长,浓度法检测、排水 法以及压差法三种检测技术形成对照,可进行精度比较,为以后的微 泄漏检测提供高精度检测方式。

28.3、本发明可探究多因素对掺氢/纯氢管道密封的影响规律;此装 置不仅可以研究掺氢比、工作压力、环境温度、螺栓预紧力、法兰和 橡胶密封件尺寸及橡胶密封材料种类等多因素对密封组件泄漏量的 定量影响,也可以进行长期交变循环应力引起的疲劳实验,探究橡胶 密封件疲劳工况对密封件泄漏量的影响规律,进而优化密封工艺参数。

29.4、本发明采用的实验装置无任何焊接连接,采用螺纹连接,方 便拆卸,安全系数高,寿命长、便于维护。

30.本发明附加方面的优点将在下面的描述中部分给出,部分将从下 面的描述中变得明显,或通过本发明的实践了解到。

31.为使本发明的上述目的、特征和优点能更明显易懂,下文特举较 佳实施例,并配合所附附图,作详细说明如下。

附图说明

32.构成本发明的一部分的说明书附图用来提供对本发明的进一步 理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对 本发明的不当限定。

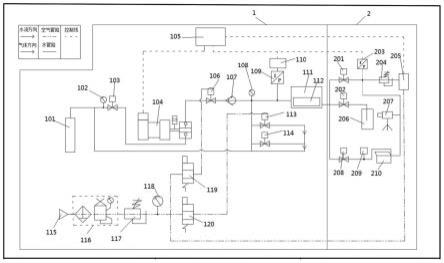

33.图1为实施例一的连接密封件泄漏检测和疲劳实验装置的结构 示意图;

34.图2为实施例一的浓度法检测单元的检测原理示意图;

35.图3为实施例一的压差法检测单元的检测原理示意图;

36.图4为实施例一的排水法检测单元的检测原理示意图;

37.其中:1、密封模块;2、检测模块;101、掺氢气瓶;102、第 一压力表;103、第一自动截止阀;104、高压泵;105、自动控制器; 106、第二自动截止阀;107、管路单向阀;108、第二压力表;109、 第一压力传感器;110、数显表;111、高低温箱;112、法兰密封件; 113、手动泄压阀;114、自动泄压阀;115、预增气入口;116、空 气二联体;117、减压阀;118、空气压力表;119、第一控制阀门; 120、第二控制阀门;201、第二截止阀;202、第一截止阀;203、 第二压

力传感器;204、真空减压阀;205、气动真空发生器;206、 量杯;207、照相机;208、第三截止阀;209、钯膜浓度传感器;210、 电脑。

具体实施方式:

38.下面结合附图与实施例对本发明作进一步说明。

39.应该指出,以下详细说明都是例示性的,旨在对本发明提供进一 步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本 发明所属技术领域的普通技术人员通常理解的相同含义。

40.需要注意的是,这里所使用的术语仅是为了描述具体实施方式, 而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除 非上下文另外明确指出,否则单数形式也意图包括复数形式,此外, 还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其 指明存在特征、步骤、操作、器件、组件和/或它们的组合。

41.实施例一:

42.如图1所示,本实施例提供了掺氢连接密封件泄漏检测和疲劳一 体化实验装置,包括:密封模块1和检测模块2;

43.密封模块1由供气系统、控制系统、泄压系统、阀门气动能量供 应系统以及被测件五部分组成,包括依次连接的不锈钢气瓶、第一压 力表102、第一自动截止阀103、高压泵104、第二自动截止阀106、 管路单向阀107、第二压力表108、第一压力传感器109和法兰密封 件112,法兰密封件112内安装被测件,法兰密封件112的一端连 接检测模块2。

44.管路单向阀107与第一压力传感器109之间的管路还连接手动 泄压阀113输入端和自动泄压阀114的输入端,手动泄压阀113的 输出端和自动泄压阀114的输出端连接至不锈钢气瓶的输入口。

45.密封模块1还包括阀门气动能量供应单元,阀门气动能量供应单 元包括依次布设的预增气入口115、空气二联体116、减压阀117、 空气压力表118和控制阀门,控制阀门设有两个,分别为第一控制阀 门119和第二控制阀门120,第一控制阀门119连通第二自动控制 阀,第二控制阀门120连接手动泄压阀113,空气压力表118除了 连接第一控制阀门119和第二控制阀门120外还连通气动真空发生 器205,为其提供空气动力。

46.检测模块2包含排水法检测系统、压差法检测系统、浓度法检测 系统和收集数据的电脑210,下面对各部分组成仪器进行说明。

47.排水法检测单元包括检漏管、第一截止阀202、量杯206和照相 机207,若采用排水法进行检测时,从被测件泄漏的气体通过通孔流 经检测管进入量杯206中,通过高精度照相机207记录量杯206中 水位的变化量,液位上升的体积即为泄漏气体的体积,将照相机207 中的数据实时传输到电脑210中,绘制体积-时间曲线;

48.压差法检测单元包括第二截止阀201、第二压力传感器203、真 空减压阀204和气动真空发生器205,采用压差法进行检测时,将被 测件夹持在高低压腔的中间,高压腔气源为掺氢天然气,采用真空气 动发生器将低压腔的压力降低至真空,形成高低压差,通过微压传感 器将低压腔中压力变化实时传输到电脑210中,绘制压力-时间曲线。 所述气动真空发生器205还连接至密封模块1的阀门气动能量供应 单元上,利用阀门气动能量供应单元对气动真空发生器205也提供能 源驱动。

49.浓度法检测单元包括第三截止阀208和钯膜浓度传感器209,采 用钯膜浓度传感器209进行检测,被测件泄漏的气体通过通孔进入检 漏管中,通过钯膜浓度传感器209测量检漏管中气体浓度,将浓度传 感器中的数据传输到电脑210中绘制浓度-时间曲线。

50.(1)供气单元由不锈钢气瓶、第一压力表102和第一自动截止 阀103组成,根据实验需求选择合适掺氢比例,掺氢气瓶101中的 气体通过第一压力表102实时显示压力,然后通过高压泵104升压 到指定的压力;

51.(2)控制单元由高压泵104、第二自动截止阀106、管路单向 阀107、第一压力传感器109、数显表110和法兰密封件112组成, 经过高压泵104升压的掺氢气体流经自动截止阀、管路单向阀107、 压力表以及压力传感器充斥到法兰密封被测件,为了改变环境温度, 被测件放置在法兰密封件112中;

52.(3)泄压单元由第二压力表108、手动泄压阀113和自动泄压 阀114组成,实验结束时将管道中的掺氢气体可以采用手动泄压阀 113和自动泄压阀114泄放,泄放的气体可以返回到掺氢气瓶101 中。

53.(4)阀门气动能量供应单元由空气二联体116、减压阀117、 空气压力表118和控制阀门组成;实验装置处于掺氢工况,为确保安 全,氢气流经的阀门是以空气源作为动力实现开关。阀门气动能量供 应流程:空气从预制气入口进入进行压缩,为了提高设备的使用寿命, 压缩的空气经过空气二联体116过滤其他杂质净化空气,净化的压缩 空气经过减压阀117降低压力,通过压力表实时显示空气压力,空气 压力表118连接两个控制阀门以及气动真空发生器205,流经控制阀 门的空气进入自动截止阀以及泄压阀,为上述阀门以及气动真空发生 器205的开关提供动力。

54.(5)排水法检测单元由检漏管、第二截止阀201、量杯206和 照相机207组成,若采用排水法进行检测时,从被测件泄漏的气体通 过泄漏孔(通孔)流经检测管进入量杯206中,通过高精度照相机 207记录量杯206中水位的变化量,液位上升的体积即为泄漏气体的 体积,将照相机207中的数据实时传输到电脑210中,绘制体积-时 间曲线。

55.(6)压差法检测单元由第二截止阀201、第二压力传感器203、 真空减压阀204和气动真空发生器205;若采用压差法进行检测时, 将被测件夹持在高低压腔的中间,高压腔气源为掺氢天然气,采用真 空气动发生器将低压腔的压力降低至真空,形成高低压差,通过微压 传感器将低压腔中压力变化实时传输到电脑210中,绘制压力-时间 曲线。

56.(7)浓度法检测单元由第三截止阀208和钯膜浓度传感器209 组成,采用钯膜浓度传感器209进行检测,被测件泄漏的气体通过通 孔进入检漏管中,通过钯膜浓度传感器209测量检漏管中气体浓度, 将浓度传感器中的数据传输到电脑210中绘制浓度-时间曲线。

57.实施例二:

58.本实施例提供了掺氢连接密封件泄漏检测和疲劳一体化实验装 置的工作方法,包括:

59.①

根据实验需求选择合适掺氢比例,掺氢气瓶101中的气体经第 一压力表102实时显示压力,然后通过高压泵104升压到指定的压 力。

60.②

经过高压泵104升压的掺氢气体流经自动截止阀、管路单向阀 107、压力表以及压力传感器充斥到法兰密封被测件,为了改变环境 温度,被测件放置在法兰密封件112中。

61.③

针对于氢气,设计采用钯膜浓度传感器209进行检测,被测件 泄漏的气体通过

通孔进入检漏管中,通过钯膜浓度传感器209测量检 漏管中气体浓度,将浓度传感器中的数据传输到电脑210中绘制浓度

ꢀ‑

时间曲线;若采用压差法进行检测时,将被测件夹持在高低压腔的 中间,高压腔气源为掺氢天然气,采用真空气动发生器将低压腔的压 力降低至真空,形成高低压差,通过微压传感器将低压腔中压力变化 实时传输到电脑210中,绘制压力-时间曲线;若采用排水法进行检 测时,从被测件泄漏的气体通过通孔流经检测管进入量杯206中,通 过高精度照相机207记录量杯206中水位的变化量,液位上升的体 积即为泄漏气体的体积,将照相机207中的数据实时传输到电脑210 中,绘制体积-时间曲线。

62.④

实验装置处于掺氢工况,为确保安全,氢气流经的阀门是以空 气源作为动力实现开关。阀门气动能量供应流程:空气从预制气入口 进入进行压缩,为了提高设备的使用寿命,压缩的空气经过空气二联 体116过滤其他杂质净化空气,净化的压缩空气经过减压阀117降 低压力,通过压力表实时显示空气压力,空气压力表118连接两个控 制阀门以及气动真空发生器205,流经控制阀门的空气进入自动截止 阀以及泄压阀,为上述阀门以及气动真空发生器205的开关提供动力。

63.⑤

实验结束时将管道中的掺氢气体可以采用手动泄压阀113和 自动泄压阀114泄放,泄放的气体可以返回到掺氢气瓶101中。

64.本实施例中的高压泵104、气动真空发生器205以及数显表110 均采用自动控制器105进行自动控制,自动控制器105可采用plc, 进行预先编程处理实现自动控制,既便于操作,也便于记录数据。

65.(1)本设计中一套流程可以实现多功能实验。一是可以进行多 因素耦合下泄漏检测实验。二是可以进行多因素耦合下疲劳实验,本 设计中高压泵104为电动增压泵,泵中活塞可实现1分钟循环运动 30次,并且可以设定保压时间,因此可以循环设定高压泵104的压 力,模拟掺氢管道中基于压力循环变化下的疲劳试验。

66.(2)本设计可进行泄漏检测精度对比。提出采用钯膜浓度传感 器209进行泄漏测量,钯膜浓度传感器209对氢气具有高度的专一 性,不受其他气体干扰,测量过程中不需要氧气,使用寿命长,浓度 法检测、排水法以及压差法三种检测技术形成对照,可进行精度比较, 为以后的微泄漏检测提供高精度检测方式。

67.(3)本设计可探究多因素对掺氢/纯氢管道密封的影响规律。此 装置不仅可以研究掺氢比、工作压力、环境温度、螺栓预紧力、法兰 和橡胶密封件尺寸及橡胶密封材料种类等多因素对密封组件泄漏量 的定量影响,也可以进行长期交变循环应力引起的疲劳实验,探究橡 胶密封件疲劳工况对密封件泄漏量的影响规律,进而优化密封工艺参 数。

68.一套装置可实现密封组件泄漏检测和疲劳性能实验两大功能,通 过实验研究可以提高密封组件密封性,可为掺氢/纯氢安全输送解决 难题。实验装置无任何焊接连接,采用螺纹连接,方便拆卸,安全系 数高,寿命长、便于维护。

69.上述虽然结合附图对本发明的具体实施方式进行了描述,但并非 对本发明保护范围的限制,所属领域技术人员应该明白,在本发明的 技术方案的基础上,本领域技术人员不需要付出创造性劳动即可做出 的各种修改或变形仍在本发明的保护范围以内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。