1.本发明涉及材料高温力学性能测试技术领域,尤其涉及一种以液态金属为传动介质的材料高温力学性能液压鼓胀测试系统,适用于金属快堆一回路承压部件及其焊接件的小微试样的高温力学性能测试,亦可用于火电机组等非核高温承压部件及其焊接件的小微试样材料高温力学性能测试。

背景技术:

2.借助非破坏性的小微试样测试技术准确地获取材料高温力学性能对在役机组承压部件及其焊接件的结构完整性评估具有重要意义。

3.液压鼓胀试验技术是在小冲杆试验技术的基础上借鉴内压爆破原理形成的,相较于常规小冲杆测试技术,液压鼓胀测试技术在试验过程中影响因素少、结构受力简单、易于理论建模。因此,相较于小冲杆测试技术,液压鼓胀测试技术试验结果更为精确、更具工程应用意义。

4.现有的液压鼓胀试验装备均采用液压油作为传动介质,受于试验装备液压油使用温度的影响,当前的液压鼓胀设备测试上限温度均低于300℃,无法满足300℃以上的材料高温力学性能测试需要。

技术实现要素:

5.有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种基于液态介质传动的材料高温力学性能测试装置,能够实现在大于300℃至800℃的高温下进行相关测试。

6.为了达到上述目的,本发明采用以下的技术方案:

7.一种基于液态介质传动的材料高温力学性能测试装置,包括管道、高温箱、测量机构和控压机构,所述管道的一端与所述控压机构连接,所述管道的另一端与所述测量机构连接;所述管道内设置有逆止阀,所述逆止阀设置在所述高温箱的箱体上;所述逆止阀用于将所述管道分为热段管道和冷段管道,所述测量机构和热段管道设置在所述高温箱内;所述热段管道内设置有第一液态介质,所述冷段管道内设置有第二液态介质;所述第一液态介质为金属。

8.根据本发明的一些优选实施方面,所述测量机构包括第一密封管、第二密封管、标尺以及位移引伸计,所述第一密封管与所述管道连通,待测试样设置在所述第一密封管和第二密封管之间,所述标尺的下端与待测试样的上表面接触。引伸计用于测量位移标尺与第二密封管之间的相对位移。

9.根据本发明的一些优选实施方面,所述第一密封管上固定有第一密封法兰,所述第二密封管上设置有第二密封法兰;所述第一密封法兰与第二密封法兰之间设置有密封垫,所述密封垫为环形设置,待测试样位于环形密封垫内。第一密封管和第二密封管之间通过第一密封法兰和第二密封法兰以及螺栓实现连接固定。

10.根据本发明的一些优选实施方面,所述密封垫的厚度小于待测试样的厚度。密封

垫的厚度为待测试样厚度的98~99.5%,优选为密封垫的厚度为待测试样厚度的99%。

11.根据本发明的一些优选实施方面,所述第二密封管内开设有腔体,所述标尺的下端部设置有与所述腔体内壁匹配的球体。

12.根据本发明的一些优选实施方面,所述第二密封管上对应所述腔体开设有向上延伸的限位部,所述标尺由所述腔体向上延伸穿过所述限位部,所述位移引伸计设置在所述限位部和标尺之间。

13.在一些实施例中,第二密封管内开设有腔体,且第二密封管上对应所述腔体开设有向上延伸的限位部。位移标尺放置于液压鼓胀试样上表面,用于传递试样y方向变形量,表征试样在高温高压下鼓胀移动的距离,其上部为φ5mm光轴杆径、中部为φ3mm刻度杆、底部为φ8mm球体。限位部内的开孔与中部刻度杆相匹配,形成供刻度杆移动的通道;第二密封管内的腔体内径与标尺底部的球体尺寸相匹配,保证位移表征的准确性,同时具有一定的密封作用,用于保护试样免受高温氧化。

14.根据本发明的一些优选实施方面,所述第二密封管上设置有用于向所述腔体内部通入惰性气体的导入管。惰性保护气体通过位移标尺底部的第二密封管上的惰性气体导入管导入,经由第二密封管顶部位移标尺滑动的通道排除。

15.根据本发明的一些优选实施方面,所述第一密封管上设置有第一测量点,所述热段管道上设置有第二测量点,所述测量点用于记录试验过程中的加载压力和试验温度变化。

16.根据本发明的一些优选实施方面,所述逆止阀为特斯拉阀。即热段管道和冷段管道之间采用特斯拉阀进行连通,特斯拉阀内部介质为lbe铅铋合金(热端侧) 耐高温液压油(冷端侧)。特斯拉阀可用于阻止液体回流和防止突发性液压脉冲,能够使得加压过程更加平稳,进而使得试验的结果更加准确。

17.根据本发明的一些优选实施方面,所述第一液态介质为铅铋共晶合金;所述第二液态介质为液压油。第一液态介质的熔点为100~150℃。如在一些具体实施例中,优选lbe铅铋合金的熔点为123.3℃、沸点为1670℃、粘性系数为0.001pa

·

s。

18.根据本发明的一些优选实施方面,所述冷段管道上设置有冷却系统,用于对所述冷段管道中的第二液态介质进行冷却。

19.根据本发明的一些优选实施方面,所述热段管道及其中的测量机构和热段管道的工作温度大于或等于300℃。

20.由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的基于液态介质传动的材料高温力学性能测试装置,通过在管道上设置逆止阀,将管道分为热段和冷段,进而可以设置不同的液压介质,可实现350℃~800℃温度区间内的小微试样的液压鼓胀测试。

附图说明

21.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

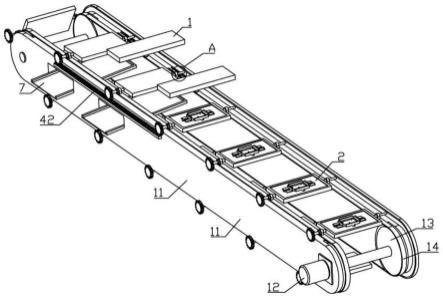

22.图1为本发明优选实施例中测试装置的立体结构示意图;

23.图2为本发明优选实施例中测量机构的截面结构示意图;

24.附图中,测试装置-1,高温箱-2,测量机构-3,第一密封管-31,第二密封管-32,腔体-321,限位部-322,标尺-33,球体-331,位移引伸计-34,第一密封法兰-35,第二密封法兰-36,密封垫-37,螺栓-38,导入管-39,控压机构-4,逆止阀-5,热段管道-61,冷段管道-62,第一测量管-71,第二测量管-72,待测试样-8,观测口-9,冷却系统-10。

具体实施方式

25.为了使本技术领域的人员更好地理解本发明的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

26.如图1-2所示,本实施例中的基于液态介质传动的材料高温力学性能测试装置1,包括管道、高温箱2、测量机构3、控压机构4、用于对管道内的介质进行温度控制的冷却系统10,管道的一端与控压机构4连接,管道的另一端与测量机构3连接。管道内设置有逆止阀5,逆止阀5设置在高温箱2的箱体上或高温箱2与控压机构4之间。逆止阀5为特斯拉阀,其将管道分为热段管道61和冷段管道62。即热段管道61和冷段管道62之间采用特斯拉阀进行连通,特斯拉阀可用于阻止液体回流和防止突发性液压脉冲,能够使得加压过程更加平稳,进而使得试验的结果更加准确。本实施例中的高温箱2的箱体上对应测量机构3的顶部还设置有观测口9,以对测量过程进行观测。

27.热段管道61内设置有第一液态介质,冷段管道62内设置有第二液态介质,即特斯拉阀与测量机构3之间的管道设置有第一液态介质,特斯拉阀与控压机构4之间的管道内设置有第二液态介质。测量机构3、热段管道61及第一液态介质设置在高温箱2内。热段管道61及其中的测量机构3和热段管道61的工作温度大于或等于300℃。

28.第一液态介质为金属,熔点为100~150℃。本实施例中为铅铋共晶合金,优选lbe铅铋合金的熔点为123.3℃、沸点为1670℃、粘性系数为0.001pa

·

s;第二液态介质为液压油。冷却系统10设置在冷段管道62上,用于对冷段管道62中的液压油进行冷却。特斯拉阀内部介质为lbe铅铋合金(热端侧) 耐高温液压油(冷端侧)。

29.如图2所示,本实施例中的测量机构3包括标尺33以及位移引伸计34、第一密封管31、设置在第一密封管31上的第一密封法兰35、第二密封管32、设置在第二密封管32上的第二密封法兰36、设置在第一密封法兰35与第二密封法兰36之间的密封垫37,第一密封管31与热段管道61连通,待测试样8设置在第一密封管31和第二密封管32之间,标尺33的下端与待测试样8的上表面接触。引伸计用于测量位移标尺33与第二密封管32之间的相对位移。

30.密封垫37为环形设置,待测试样8位于环形密封垫37内。密封垫37的厚度小于待测试样8的厚度。密封垫37的厚度为待测试样8厚度的98~99.5%,优选为密封垫37的厚度为待测试样8厚度的99%。第一密封管31和第二密封管32之间通过第一密封法兰35和第二密封法兰36以及螺栓38实现连接固定,进而使内部空间实现密封。

31.第二密封管32内开设有腔体321,标尺33的下端部设置有与腔体321内壁匹配的球

体331。第二密封管32上对应腔体321开设有向上延伸的限位部322,标尺33由腔体321向上延伸穿过限位部322,位移引伸计34设置在限位部322和标尺33之间。即第二密封管32内开设有腔体321,且第二密封管32上对应腔体321开设有向上延伸的限位部322;位移标尺33放置于液压鼓胀试样上表面,用于传递试样y方向变形量,表征试样在高温高压下鼓胀移动的距离,其上部为φ5mm光轴杆径、中部为φ3mm刻度杆、底部为φ8mm球体331。限位部322内的开孔与中部刻度杆相匹配,形成供刻度杆移动的通道;第二密封管32内的腔体321内径与标尺33底部的球体331尺寸相匹配,保证位移表征的准确性,同时具有一定的密封作用,用于保护试样免受高温氧化。

32.本实施例中,为了进一步避免试样受高温氧化,第二密封管32上设置有用于向腔体321内部通入惰性气体的导入管39。惰性保护气体通过位移标尺33底部的第二密封管32上的惰性气体导入管39导入,经由第二密封管32顶部位移标尺33滑动的通道(限位部322)排除。第一密封管31上设置有第一测量管71,对应设置有第一测量点,热段管道61上设置有第二测量管72,对应设置有第二测量点,测量点用于记录试验过程中的加载压力和试验温度变化。

33.材料高温力学性能的准确表征是高温承压部件及其焊接件结构完整性评价的前提基础。传统的以气体为介质的鼓胀测试加压过程不稳定,存在脉冲效应等会极大地影响测量结果;且传统的液压鼓胀测试无法在大于300℃的高温下进行。本发明的基于液态介质传动的材料高温力学性能测试装置,以液态金属作为传动介质模拟了金属快堆一回路承压部件的真实服役环境,通过在管道上设置逆止阀,将管道分为热段和冷段,进而可以设置不同的液压介质,可实现350℃~800℃温度区间内的小微试样的液压鼓胀测试。热段管道的工作温度≥300℃,采用lbe铅铋合金作为传动介质;冷段管道工作温度《300℃,采用液压油作为传动介质。

34.本发明实现了液压鼓胀测试技术在材料高温力学性能测试领域的应用,如承压管道母材及焊缝热影响区材料的高温拉伸性能、高温断裂韧性、高温蠕变性能测试等;适用于金属快堆一回路承压部件及其焊接件的小微试样高温力学性能测试,亦可用于高温气冷堆、火电机组、石油石化等其他领域高温承压部件及其焊接件小微试样的高温力学性能测试,对高温承压部件寿命评估寿命精准评估具有重要意义。

35.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。