1.本技术涉及车辆技术领域,具体涉及一种油箱液位检测方法和油箱液位检测装置。

背景技术:

2.车辆通过检测油箱中的液位来展示剩余燃料的量。目前是通过油泵上的液位传感器检测液位。液位传感器包括滑动变阻器、浮子和金属杆,浮子在油液中受浮力作用而浮起,通过金属杆带动滑动变阻器,从而输出不同的阻值。采用此方式,在整车油量不变,而整车倾斜使得液面倾斜时,浮子会输出不同的阻值,由于此时油量没有变化,使得所输出的油量是不准确的。并且,浮子具有物理运动止点,如果油量超过额定液位,则依然只能输出额定液位的油量,所输出的液位与实际液位不符。因此,采用浮子检测液位的方式准确性低。

技术实现要素:

3.本技术的一个目的在于提出一种油箱液位检测方法和油箱液位检测装置,旨在避免采用浮子检测液位导致的准确性低的问题,以提升检测油箱液位的准确性。

4.根据本技术实施例的一方面,提供了一种油箱液位检测方法,所述油箱顶端设置有气泵装置,所述气泵装置的出气口与所述油箱连通,所述方法包括:

5.控制所述气泵装置向所述油箱内泵气,并记录所述油箱内的气压变化量;

6.检测所述油箱内的气体温度;

7.根据所述气压变化量以及所述气体温度,确定所述油箱内的第一气体体积;

8.根据所述油箱的预设容积以及所述第一气体体积,计算所述油箱内的液位。

9.在本技术的一个实施例中,基于以上技术方案,所述气泵装置包括连通所述油箱与外界空气的第一通路,以及包含气泵的第二通路;所述第二通路的进气口是所述气泵的进气口,所述第一通路上设置有第一电磁阀,所述第二通路上设置有第二电磁阀;控制所述气泵装置向所述油箱内泵气,并记录所述油箱内的气压变化量,包括:

10.在车辆的发动机未启动时,关闭所述第一电磁阀和所述第二电磁阀,获取所述油箱内的初始气压;

11.在获取所述初始气压后,打开所述第二电磁阀;

12.在打开所述第二电磁阀后,控制所述气泵装置向所述油箱内泵气,并检测所述油箱内的气压得到目标气压;

13.根据所述初始气压和所述目标气压,计算所述气压变化量。

14.在本技术的一个实施例中,基于以上技术方案,所述气泵装置的出气口处于封闭状态,所述方法还包括:

15.控制所述气泵装置进行工作,并检测所述气泵装置的电流变化趋势;

16.若所述气泵装置的电流变化趋势呈现上升趋势,则控制所述气泵装置向所述油箱内泵气;

17.若所述气泵装置的电流变化趋势未呈现上升趋势,则判定所述气泵装置异常。

18.在本技术的一个实施例中,基于以上技术方案,所述气泵装置的出气口与所述油箱的进气口之间设置有第二电磁阀,所述方法还包括:

19.在车辆的发动机启动时,关闭所述第二电磁阀;

20.获取从所述发动机启动后所述发动机的喷油量;

21.检测所述油箱内当前的第二气体体积;

22.若所述第二气体体积与所述喷油量的差值大于预设差值阈值,则根据所述第二气体体积以及所述油箱的预设容积,更新所述油箱的液位记录信息;

23.若所述第二气体体积与所述喷油量的差值小于或者等于所述预设差值阈值,则维持所述油箱的液位记录信息不变。

24.在本技术的一个实施例中,基于以上技术方案,在车辆的发动机启动时,关闭所述第二电磁阀之后,所述方法还包括:

25.获取从上一次检测油箱液位之后所述车辆的行驶里程数;

26.若所述行驶里程数大于预设里程数阈值,则获取从所述发动机启动后所述发动机的喷油量;

27.若所述行驶里程数小于或者等于所述预设里程数阈值,则维持所述油箱内的液位记录信息不变。

28.在本技术的一个实施例中,基于以上技术方案,检测所述油箱内当前的第二气体体积,包括:

29.获取在发动机启动时刻检测的所述油箱的启动时刻气压,以及在所述启动时刻之后检测的目标时刻气压;

30.获取在所述发动机启动时刻检测的所述油箱的启动时刻气温,以及在所述启动时刻之后检测的目标时刻气温;

31.根据所述启动时刻气压以及所述启动时刻气温,计算启动时刻摩尔量;

32.根据所述目标时刻气压以及所述目标时刻气温,计算目标时刻摩尔量;

33.根据所述启动时刻摩尔量、预设气体常数、所述目标时刻气温、所述目标时刻摩尔量以及第一预设映射函数,计算所述第二气体体积。

34.在本技术的一个实施例中,基于以上技术方案,根据所述气压变化量以及所述气体温度,确定所述油箱内的第一气体体积,包括:

35.根据所述气压变化量、所述气泵装置在额定电压下的标定排量、气压变化过程的时长、所述油箱内当前气体的温度、预设气体常数以及第二预设映射函数,计算所述油箱内的第一气体体积。

36.在本技术的一个实施例中,基于以上技术方案,计算所述油箱内的液位之后,所述方法还包括:

37.获取浮子传感器检测的所述油箱的燃料体积;

38.根据所述油箱内当前的液位与所述浮子传感器检测的所述油箱的燃料体积之间的目标比值,以及预设比值与预设坡度之间的映射关系,确定所述目标比值映射的目标坡度。

39.根据本技术的一个方面,提供一种油箱液位检测装置,油箱液位检测装置包括:

40.油箱,所述油箱顶端设置有气泵装置;

41.所述气泵装置,所述气泵装置的出气口与所述油箱连通,用于向所述油箱内泵气;

42.温度传感器,设置于所述油箱的内部,用于检测所述油箱内的气体温度;

43.检测单元,所述检测单元与所述气泵装置和所述温度传感器连接,用于记录所述油箱内的气压变化量,根据所述气压变化量以及所述气体温度,确定所述油箱内的第一气体体积;根据所述油箱的预设容积以及所述第一气体体积,计算所述油箱内的液位。

44.在本技术的一个实施例中,所述气泵装置还包括连通所述油箱与外界空气的第一通路,以及包含气泵的第二通路,所述第二通路的进气口是所述气泵的进气口。

45.在本技术的一个实施例中,所述第一通路上设置有第一电磁阀,所述第二通路上设置有所述第二电磁阀。

46.在本技术的一个实施例中,所述油箱内设置有浮子传感器,所述浮子传感器用于检测油箱的燃料体积;

47.所述检测单元还用于根据所述油箱内当前的液位与所述燃料体积之间的目标比值,以及预设比值与坡度之间的映射关系,确定所述目标比值映射的目标坡度。

48.在本技术的一个实施例中,所述油箱液位检测装置还包括泵流量调节电路,所述泵流量调节电路与所述气泵装置串联,所述泵流量调节电路包括电阻和开关单元,所述电阻与所述开关单元并联。

49.在本技术的一个实施例中,所述检测单元包括:

50.一个或者多个处理器,所述处理器与所述气泵装置和所述温度传感器连接;

51.存储器,用于存储一个多个程序,当一个或者多个程序被所述一个或多个处理器执行时,使得所述处理器执行上述任一项的油箱液位检测方法。

52.根据本技术实施例的一方面,提供了一种车辆,包括:一个或多个处理器;存储装置,用于存储一个或多个程序,当所述一个或多个程序被所述一个或多个处理器执行时,使得所述车辆实现上述各种可选实现方式中提供的方法。

53.根据本技术实施例的一方面,提供了一种计算机程序介质,其上存储有计算机可读指令,当所述计算机可读指令被计算机的处理器执行时,使计算机执行上述各种可选实现方式中提供的方法。

54.根据本技术实施例的一个方面,提供了一种计算机程序产品或计算机程序,该计算机程序产品或计算机程序包括计算机指令,该计算机指令存储在计算机可读存储介质中。计算机设备的处理器从计算机可读存储介质读取该计算机指令,处理器执行该计算机指令,使得该计算机设备执行上述各种可选实现方式中提供的方法。

55.在本技术实施例提供的技术方案中,通过在油箱顶端设置气泵装置,气泵装置的出气口与油箱连通,控制气泵装置向油箱内泵气,并记录油箱内的气压变化量,检测油箱内的气体温度,根据气压变化量以及气体温度,确定油箱内的第一气体体积,根据油箱的预设容积以及第一气体体积计算油箱内的液位。无论车辆整车是否倾斜导致油箱内液面倾斜,均能够结合油箱内的气压变化量和气体温度检测第一气体体积,第一气体体积不会受到液面倾斜的影响,从而可以结合油箱的预设容积准确检测油箱的液位。此外,即便油量超过额定液位,由于本技术实施例提供的方式并不受到浮子的物理运动止点的影响,从而即便油量超过额定液位,也能够准确检测到实际的液位。因此,相较于采用浮子检测油箱液位的方

式,本技术能够提高检测油箱内液位的准确性。

56.本技术的其他特性和优点将通过下面的详细描述变得显然,或部分地通过本技术的实践而习得。

57.应当理解的是,以上的一般描述和后文的细节描述仅是示例性的,并不能限制本技术。

附图说明

58.通过参考附图详细描述其示例实施例,本技术的上述和其它目标、特征及优点将变得更加显而易见。

59.图1示出了根据本技术一个实施例的油箱液位检测装置的结构示意图。

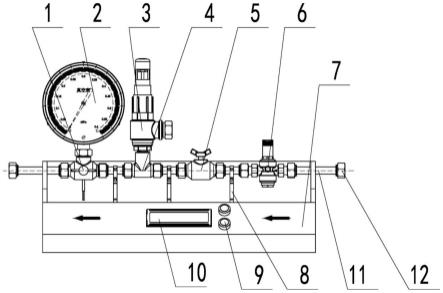

60.图2示出了根据本技术一个实施例的气泵装置的结构示意图。

61.图3示出了根据本技术一个实施例的气泵装置的结构示意图。

62.图4示出了根据本技术一个实施例的油箱液位检测装置的结构示意图。

63.图5示出了根据本技术一个实施例的加油和通气过程中气流流向示意图。

64.图6示出了根据本技术一个实施例的气泵装置进行泵气的气流流向示意图。

65.图7示出了根据本技术一个实施例气泵自检过程中的气流流向示意图。

66.图8示出了根据本技术一个实施例气泵装置行使油箱隔离功能的气流流向示意图。

67.图9示出了根据本技术一个实施例的油箱油位检测方法的步骤流程图

68.图10示出了根据本技术一个实施例的phev车型的油箱液位检测流程图。

69.图11示出了根据本技术一个实施例的hev车型的油箱液位检测流程图。

70.图12示出了根据本技术一个实施例的常规燃油车型的油箱液位检测流程图。

71.图13示出了根据本技术一个实施例的油箱液位检测装置的通用计算机结构示意图。

72.附图标号说明:

73.100-油箱液位检测装置;101-油箱;102-气泵装置;103-温度传感器;104-检测单元;201-气泵;第一通路-202;203-第二通路;301-第一电磁阀;302-第二电磁阀。

74.401-加油口盖;402-燃油箱;403-气泵装置;404-集液器;405-碳罐电磁阀;406-进气歧管;407-加油管;408-dmtl;409-碳罐灰滤器;410-高压端压力传感器;411-icv阀;412-cflvv gvv阀;413-温度传感器;414-燃油泵;415-压力传感器;416-碳罐;417-高压泵;418-油轨。

75.60-油箱液位检测装置;610-处理单元;620-存储单元;630-总线;6201随机存取存储单元;6202-高速缓存存储单元;6203-只读存储单元;6204-实用工具;6205-程序模块;640-显示单元;650-输入/输出接口;660-网络适配器;700外设设备。

具体实施方式

76.现在将参考附图更全面地描述示例实施方式。然而,示例实施方式能够以多种形式实施,且不应被理解为限于在此阐述的范例;相反,提供这些示例实施方式使得本技术的描述将更加全面和完整,并将示例实施方式的构思全面地传达给本领域的技术人员。附图

仅为本技术的示意性图解,并非一定是按比例绘制。图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。此外,所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多示例实施方式中。在下面的描述中,提供许多具体细节从而给出对本技术的示例实施方式的充分理解。然而,本领域技术人员将意识到,可以实践本技术的技术方案而省略特定细节中的一个或更多,或者可以采用其它的方法、组元、步骤等。在其它情况下,不详细示出或描述公知结构、方法、实现或者操作以避免喧宾夺主而使得本技术的各方面变得模糊。附图中所示的一些方框图是功能实体,不一定必须与物理或逻辑上独立的实体相对应。可以采用软件形式来实现这些功能实体,或在一个或多个硬件模块或集成电路中实现这些功能实体,或在不同网络和/或处理器装置和/或微控制器装置中实现这些功能实体。

77.示例性技术中,油箱液位检测装置通过油泵上的液位传感器检测油箱的液位。液位传感器由一个滑动变阻器和一个塑料制的浮子和金属杆组成。浮子在油液中受浮力作用浮起时,带动滑动变阻器滑动从而输出不同的阻值。上述油箱液位检测装置存在易受液面影响的问题。当整车油量不变,在不同的液面倾角不同时(整车在坡度路面行驶和制动/加速时都会引起液面倾角变化),浮子也相应输出不同的阻值,从而造成仪表指示错误。目前整车通常通过仪表滤波来解决该问题,但滤波方法只能短时过滤此种问题。同时浮子有物理运动止点。浮子一般运动止点为额定油位点,即额定油位以上的所有油位都会输出额定油位,超过额定油位多少升是无法判断的,信号一直输出100%,无法输出止点以上的油位,无法判断加油量是否超限问题。这对于需要使用油位信号的整车诊断功能,会存在信号输入时已经为不可靠的情况。

78.为了避免采用浮子检测液位所存在的上述问题,提出一种油箱液位检测方法和液位检测装置。以下结合多个实施例对本技术的技术方案进行阐述。

79.图1示出了根据本技术一个实施例的油箱液位检测装置的结构示意图。

80.请参照图1所示,油箱液位检测装置100包括:油箱101、气泵装置102、温度传感器103以及检测单元104。以下对101至104进行详细阐述。

81.油箱101,油箱101顶端设置有气泵装置102,内部设置有温度传感器103。

82.气泵装置102,气泵装置的出气口与油箱连通,用于向油箱内泵气。

83.温度传感器103,设置于油箱的内部,用于检测油箱内的气体温度。图1所示的温度传感器103设置于油箱内部的顶端,其原因在于放置设置于底部时会被燃料覆盖,导致无法检测气体温度。

84.此外,温度传感器103也可以设置于靠近顶端的两侧,只要不被油箱内燃料所覆盖即可。在实际应用中,过多的燃油可能会对碳罐造成损坏,油箱内一般不会完全加满燃料而不留任何剩余空间,因此可以在靠近顶部的区域设置温度传感器。

85.此外,如果出现完全加满燃料的情况,也可以等待油箱消耗一段时间之后,比如车辆行驶一定里程之后,再检测油箱内的液位。

86.检测单元104,检测单元104与气泵装置102和温度传感器103连接,用于记录油箱101内的气压变化量,根据气压变化量以及气体温度,确定油箱101内的第一气体体积;根据油箱101的预设容积以及第一气体体积,计算油箱101内的液位。

87.检测单元104可以包括一个或者多个处理器,处理器可以与温度传感器103和气泵

装置102连接,检测单元104还可以包括存储器,存储器用于存储计算机程序,在存储器中的计算机程序被处理器执行时,可以用于记录油箱101内的气压变化量,根据气压变化量以及气体温度,确定油箱101内的第一气体体积;根据油箱101的预设容积以及第一气体体积,计算油箱101内的液位。

88.采用上述方式,通过在燃油系统中增加气泵装置,通过气泵装置检测的压力变化梯度来检测油箱液面,可有效规避液面倾角引起的液位检测不准问题。相较于采用浮子检测油箱液位的方式,本技术能够提高检测油箱内液位的准确性。

89.图2示出了根据本技术一个实施例的气泵装置的结构示意图。

90.请参照图2,在本技术的一个实施例中,气泵装置还包括气泵201、第一通路202以及第二通路203。其中:第一通路202连通油箱与外界空气,第二通路203包含气泵201,第二通路203的进气口是气泵201的进气口。图2所示的箭头指向是气流的流向。

91.采用上述方式,气泵201通过第二通路203向油箱内泵气,而油箱内的气流从第一通路202流向外界空气。

92.图3示出根据本技术一个实施例的气泵装置的结构示意图。

93.请参照图3,气泵装置还包括第一电磁阀301以及第二电磁阀302。其中:第一电磁阀301设置于第一通路,第一电磁阀301打开时,气流能够从油箱流向外界空气,第一电磁阀301关闭时,油箱内的气流无法从第一通路流向外界空气,第一电磁阀301也可以用于行使隔离油箱的作用。第二电磁阀302设置于第二通路,第二电磁阀302打开时,气流能够从第二通路流向油箱,第二电磁阀302关闭时,气流无法从第二通路流向油箱。通过第二电磁阀302可以灵活改变气流是否从第二通路流向油箱。

94.采用上述方式,气泵装置也可以行使隔离油箱的功能,集成此泵后的phev车型高压油箱无需再额外增加油箱隔离阀。

95.在本技术的一个实施例中,油箱内设置有浮子传感器,浮子传感器用于检测油箱的燃料体积;处理器还用于根据油箱内当前的液位与燃料体积之间的目标比值,以及预设比值与坡度之间的映射关系,确定目标比值映射的目标坡度。

96.采用上述方式,可配合浮子传感器,输出坡度信号。

97.在本技术的一个实施例中,也可以避免设置浮子,以节省油泵浮子的布置空间,使油箱的容积可不受浮子布置限制。具体而言,由于浮子需要占用油箱内部的布置空间,为使浮子上下浮动时不受油箱内部元件的影响,油箱内部部件如防浪板、加强柱、阀体、甚至是油箱本体结构等,浮子的运动包络空间往往不能布置这些元件,油箱也需要进行避让。因此,如果省略浮子可以节省油泵浮子的布置空间。

98.在本技术的一个实施例中,为了增加容积区分度,以检测较小容积,比如0.5l的液位,可以在液位检测装置中设置泵流量调节电路,泵流量调节电路与气泵装置串联,泵流量调节电路包括电阻和开关单元,电阻与开关单元并联。

99.采用上述方式,在系统中增加调速电阻,由ecu介入控制,在小容积时接通调速电阻回路,降低泵工作电压,从而输出小流量;在大容积则不接通调速电阻回路,不进行分压,从而使泵流量不变。防止压力变化梯度无法区分出较小的容积或检测时间过长,并且增加区分度及缩短气泵检测时间。

100.请参照图4所示,图4为本技术一个实施例中,油箱液位检测装置的结构示意图。

101.油箱液位检测装置包括:加油口盖401、燃油箱402、气泵装置403、集液器404、碳罐电磁阀405、进气歧管406、加油管407、dmtl408、碳罐灰滤器409、高压端压力传感器410、icv阀411、cflvv gvv阀412、温度传感器413、燃油泵414、压力传感器415、碳罐416、高压泵417、油轨418。

102.加油口盖401设置于加油管407的一端。气泵装置403设置于燃油箱402的顶部,气泵装置403的出气口与燃油箱402连通。

103.气泵装置403内部可以设置两部分通道,并通过分别设置于两个通道上的第一电磁阀和第二电磁阀控制气流的走向。泵外部集成电器接头可以根据是否需要行使隔离油箱的功能进行区分,分别为控制泵运转的泵正负极及用于控制通道切换电磁阀正负极。

104.气泵装置403的第一通路可以装配在油箱flvv之后,第二通路可以安装在油箱总成最高处,且需要使得此位置在满油坡度下不被油位淹没。

105.icv阀411设置于加油管407的另一端。

106.温度传感器413可以为热电偶型温度传感器,可以用于输出燃油箱上部蒸汽的温度。

107.参照图5所示,图5示出了根据本技术一个实施例中加油和通气过程中,第一电磁阀和第二电磁阀的控制方式和气体流向。其中,在加油和通气过程中,打开第一电磁阀,关闭第二电磁阀。

108.参照图6所示,图6示出了根据本技术一个实施例中气泵装置进行泵气的过程中,第一电磁阀和第二电磁阀的控制方式和气体流向。其中,在泵气过程中,打开第二电磁阀,关闭第一电磁阀。

109.参照图7所示,图7示出了根据本技术一个实施例中气泵装置进行自检过程中,第一电磁阀和第二电磁阀的控制方式和气体流向。其中,在自检过程中,关闭第一电磁阀和第二电磁阀。通电不记录气泵的电流上升梯度曲线,根据电流梯度曲线可判断额定电压下阀体的排气量是否准确。

110.参照图8所示,图8示出了根据本技术一个实施例中气泵装置实现油箱隔离功能的第一电磁阀和第二电磁阀的控制方式。在实现油箱隔离功能的过程中,第一电磁阀和第二电磁阀均关闭,等同于ftiv阀。

111.图9示出了根据本技术一个实施例的油箱液位检测方法的流程示意图,该方法包括步骤s501至步骤s504。以下对步骤s501至步骤s504进行详细阐述。

112.步骤s501:控制气泵装置向油箱内泵气,并记录油箱内的气压变化量。

113.气压变化量是通过气泵装置向油箱内进行泵气的情况下,不同时刻之间的油箱内气压的变化量。油箱内的气压可以由压力传感器检测得到。

114.在本技术的一个实施例中,控制气泵装置向油箱内泵气,并记录油箱内的气压变化量,包括:在车辆的发动机未启动时,关闭第一电磁阀和第二电磁阀,获取油箱内的初始气压;在获取初始气压后,打开第二电磁阀;在打开第二电磁阀后,控制气泵装置向油箱内泵气,并检测油箱内的气压得到目标气压;根据初始气压和目标气压,计算气压变化量。

115.其中,气泵装置包括连通油箱与外界空气的第一通路,以及包含气泵的第二通路;第二通路的进气口是气泵的进气口,第一通路上设置有第一电磁阀,第二通路上设置有第二电磁阀。

116.关闭第一电磁阀和第二电磁阀以形成密闭空腔。初始气压是调节气压前检测到的油箱内的气压。目标气压是调节气压后检测到的油箱内的气压。

117.作为一种可选的实施方式,气压变化量是目标气压减去初始气压得到的值。或者,气压变化量也可以是目标气压与初始气压之间的差值绝对值。

118.在一具体实现方式中,当整车上电时且发动机未启动时,ecu采集油箱上压力传感器信号、油箱温度信号从而得到油箱内部压力,上部空间温度。ecu控制第一通路关闭,第二通路开启。压力泵,即气泵,开始工作,向油箱内泵气。由于油箱处于密闭,气泵向箱内泵气时油箱压力上升,根据压力传感器采集的压力变化梯度即可求解出此时油箱上部空间的体积。

119.在本技术的一个实施例中,气泵装置的出气口处于封闭状态,油箱液位检测方法还包括:控制气泵装置进行工作,并检测气泵装置的电流变化趋势;若气泵装置的电流变化趋势呈现上升趋势,则控制气泵装置向油箱内泵气;若气泵装置的电流变化趋势未呈现上升趋势,则判定气泵装置异常。

120.气泵装置的第一电磁阀和第二电磁阀均处于关闭状态,以使得气泵的出气口处于封闭状态,同时防止抽吸油箱。

121.在本技术的一个实施例中,在判定气泵装置异常的情况下,输出气泵装置异常的提示信息,并且暂停采用气泵装置进行油箱液位检测。

122.采用上述方式实现气泵自检。气泵通电运转,检测气泵电流上升曲线。根据上升曲线梯度判断气泵额定电压下是否正常工作,以及泵气流量是否正常。从而避免气泵装置异常所导致的油箱液位检测不准确的问题。

123.步骤s502:检测油箱内的气体温度。

124.在本技术的一个实施例中,在控制气泵装置向油箱内泵气的过程中,检测一次或者多次油箱内的蒸汽温度,根据一次或者多次检测得到的蒸汽温度,确定油箱内的气体温度。

125.其中,根据多次检测得到的油箱内的蒸汽温度,确定油箱内的气体温度,包括:对多次检测得到的油箱内的蒸汽温度求均值,得到油箱内的气体温度。此外,也可以采用其它方式得到油箱内的气体温度。

126.步骤s503:根据气压变化量以及气体温度,确定油箱内的第一气体体积。

127.在本技术的一个实施例中,根据气压变化量以及气体温度,确定油箱内的第一气体体积,包括:根据气压变化量、气泵装置在额定电压下的标定排量、气压变化过程的时长、油箱内当前气体的温度、预设气体常数以及第二预设映射函数,计算油箱内的第一气体体积。

128.具体而言,已知气泵额定电压下排量δv,δv会受系统背压影响,但通过线下标定即可获得v和背压的关系并记为f(p),且此关系f(p)仅与泵体扬程有关。油箱总容积记为v0;采集油箱初始压力记为p1,油箱上部蒸汽温度t1,已知气体常数r,该值可通过多次标定得到。检测过程中的时间间隔记为δt。摩尔量记为n1。油箱内混合气体的气体常数记为r1。油箱内预设容积记为v0。油箱上部气体体积记为v1。油箱液位检测的体积记为v2。油箱内部压力记为变化量为δp。

129.由油箱上部蒸汽空间满足理想气体状态方程δn=δv

×

f(p)

×

δt)得到:(p1 δ

p)

×

v1=(n1 δn)

×

r1

×

t1,且p1

×

v1=n1

×

r1

×

t1。进一步可推导出:v1=δv

×

f(p)/(δp/δt)

×

t1

×

r。故油箱内容积:v2=v0-v1。

130.采用上述方式,由于整车产生坡度变化时,油箱液面产生变化,如果使用浮子式传感器,会导致滑动变阻器输出阻值变化,从而造成油位不准。但此时上部空腔容积不变,因此油箱上部气体体积v1值不随坡度变化,从而使得计算出来的油箱液位v2不会随坡度变化,规避了浮子式传感器会随着油箱液面变化导致的输出缺陷。

131.当针对每一个空腔v1,都可以计算出来对应的v2值,从而避免了浮子式传感器到达上止点后所有油位输出均无法区分,输出值均为额定液位的缺陷。

132.在本技术的一个实施例中,根据气压变化量以及气体温度,确定油箱内的第一气体体积,包括:获取两个不同时刻的油箱内气压,以及两个不同时刻的油箱内气温,根据两个不同时刻的油箱内气压和两个不同时刻的油箱内气温,计算两个不同时刻分别对应的摩尔量;根据两个不同时刻分别对应的摩尔量、预设气体常数、以及第一预设映射函数,计算第一气体体积。

133.t0时刻汽油的平衡压力pv20:pv20=a*t20*rvp*。

134.根据分压计算出t0时刻空气压力pa20:pa20=p2o-pv20。

135.根据pv=nrt计算出na20,由于空气在此压力温度下不存在相变,na20不变。

136.t1时刻汽油的平衡压力:pv21=a*t21*rvp*。

137.根据分压计算出t1时刻空气压力:pa21=p21-pv21。

138.根据理想气体方程计算t2的体积v,根据分压原理,va20即为上部v3:v3=va20=n21

×r×

t21/na20。

139.其中,pv2p20是在前时刻检测到油箱内的气压,p21是在后时刻检测到油箱内的气压。t20是在前时刻检测的油箱内的气温,t21是在后时刻检测的油箱内的气温。a、b是与海拔等环境因素相关的常数。rvp是跟汽油相关的常数。

140.步骤s504:根据油箱的预设容积以及第一气体体积,计算油箱内的液位。

141.在本技术的一个实施例中,气泵装置的出气口与油箱的进气口之间设置有第二电磁阀,方法还包括:在车辆的发动机启动时,关闭第二电磁阀;获取从发动机启动后发动机的喷油量;检测油箱内当前的第二气体体积;若第二气体体积与喷油量的差值大于预设差值阈值,则根据第二气体体积以及油箱的预设容积,更新油箱的液位记录信息;若第二气体体积与喷油量的差值小于或者等于预设差值阈值,则维持油箱的液位记录信息不变。

142.预设差值阈值是预先设定的用于指示进行油箱液位更新的阈值,目的在于避免液位检测频繁导致气泵启动频繁。其中,在实际应用中,油箱液位的相关用户界面包括多个预先标记的刻度,比如一格一格进行显示,如果油箱液位变化较小,达不到单位刻度的变化量,那即便进行油箱液位检测也不会从结果上带来显示的油箱液位记录的变化,从而没有需要进行油箱液位检测。因此,考虑用户的体验并且避免频繁启动气泵,油箱液位变化量大于预设差值阈值的情况下,进行油箱液位记录的更新,否则不进行更新,维持当前的油箱液位记录。预设差值阈值可以是根据油箱液位的显示仪表的最小变化量所确定的对应差值。

143.在本技术的一个实施例中,在车辆的发动机启动时,关闭第二电磁阀之后,油箱液位方法还包括:获取从上一次检测油箱液位之后车辆的行驶里程数;若行驶里程数大于预设里程数阈值,则获取从发动机启动后所述发动机的喷油量;若行驶里程数小于或者等于

预设里程数阈值,则维持所述油箱内的液位记录信息不变。

144.预设里程数阈值是为了避免检测液位过于频繁所设置的里程数值。该值可以根据经验设定,或者也可以结合统计数据分析得到。设置预设里程数阈值的原因在于,如果检测液位过于频繁,则会造成气泵需要经常启动,降低用户体验。预设里程数阈值比如设置为50km,此外,也可以设定其它值作为预设里程数阈值。

145.采用上述方式,避免频繁启动气泵,同时保证所显示的油箱液位记录准确。

146.此外,可以在根据油箱的预设容积以及第一气体体积,计算油箱内的液位之后,将所计算的液位作为更新前的液位,并可以采用上述方式对液位记录信息进行更新。也可以在其它需要更新的时刻采用上述方式对油箱液位进行更新。

147.在一具体实施方式中,检测得到液位之后,后续油位更新根据整车类型不同进行如下策略的区分。

148.参照图10所示,图10示出了根据本技术一个实施例的phev车型的控制流程图。

149.对于phev车型而言,发动机未启动的情况下,ecu采集燃油箱内部压力p1、蒸汽温度t1,设定油箱内总容积v0。关闭第一电磁阀,打开第二电磁阀。气泵正负极通电,气泵以额定功率运转,向燃油箱内充气。检测燃油箱内压力上升梯度曲线。计算油箱内上部气体体积。油箱剩余燃油容积v2=油箱总容积v0-油箱上部空间容积v1。

150.发动机启动的情况下,ecu采集燃油箱内部压力p1、蒸汽温度t1,设定油箱内总容积v0,记录启动时气泵检测后的容积v1。关闭第一电磁阀,关闭第二电磁阀。燃油箱内容积v2为气泵检测后的容积v1-发动机喷油容积ve。根据行驶里程数与里程数阈值进行油箱液位更新。

151.在一具体场景中,当整车行驶里程数超过设定阈值,设定阈值如50km,打开第二电磁阀,接通气泵,获取v3,将v3与此前纪录的油位进行对比,若差值超过阈值,该阈值如5l,此时认为整车可能出现抽加油操作或者出现其他原因(如漏油等)导致油位减少,则记录下此新油位并进行更新。

152.油位检测装置可替代ftiv阀保证油箱隔离功能,其中,第一电磁阀以及第二电磁阀均保持关闭。第二电磁阀关闭可防止整车在行驶时将油液晃入气泵中,导致气泵失效。

153.当发动机启动时,保持第一电磁阀和第二电磁阀关闭,读取并累计发动机喷油量数据ve,v21=v20-ve。同时油箱内受发动机启动时油泵运转以及尾气辐射,导致油箱油液温度上升,液体蒸发,油箱压力也会随之上升。此时在发动机启动期间分别记录启动首尾的v20,p20,t20,p21,t21,根据压力、温度,即可求解出油箱上部的空间v3,将此两值(v3与v21)进行对比,当两值差值超过阈值时,可认为整车可能出现抽加油操作或者其他原因导致油位减少,此时将v3更新至v21。

154.t0时刻汽油的平衡压力:pv20=a*t20*rvp*。根据分压计算出t0时刻空气压力:pa20=p2o-pv20。根据pv=nrt计算出na20(由于空气在此压力温度下不存在相变,na20不变)。t1时刻汽油的平衡压力:pv21=a*t21*rvp*。根据分压计算出t1时刻空气压力:pa21=p21-pv21。根据理想气体方程计算t2的体积v(根据分压原理,va20即为上部v3):v3=va20=n21

×r×

t21/na20。

155.在本技术的一个实施例中,检测油箱内当前的第二气体体积,包括:获取在发动机启动时刻检测的油箱的启动时刻气压,以及在启动时刻之后检测的目标时刻气压;获取在

发动机启动时刻检测的油箱的启动时刻气温,以及在启动时刻之后检测的目标时刻气温;根据启动时刻气压以及启动时刻气温,计算启动时刻摩尔量;根据目标时刻气压以及目标时刻气温,计算目标时刻摩尔量;根据启动时刻摩尔量、预设气体常数、目标时刻气温、目标时刻摩尔量以及第一预设映射函数,计算第二气体体积。

156.参照图11所示,图11示出了根据本技术一个实施例的hev车型的控制流程图。

157.对于hev车型而言,发动机未启动的情况下,ecu采集燃油箱内部压力p1、蒸汽温度t1,设定油箱内总容积v0。关闭第一电磁阀,打开第二电磁阀。气泵正负极通电,气泵以额定功率运转,向燃油箱内充气。检测燃油箱内压力上升梯度曲线。计算油箱内上部气体体积。油箱剩余燃油容积v2=油箱总容积v0-油箱上部空间容积v1。

158.发动机启动的情况下,ecu采集燃油箱内部压力p1、蒸汽温度t1,设定油箱内总容积v0,记录启动时气泵检测后的容积v1。打开第一电磁阀,关闭第二电磁阀。燃油箱内容积v2为气泵检测后的容积v1-发动机喷油容积ve。根据行驶里程数与里程数阈值进行油箱液位更新。

159.油位检测装置可以在检测时关闭第一电磁阀,关闭第二电磁阀,其余时刻保持第一电磁阀打开,保证油箱通气,关闭第二电磁阀保护气泵。

160.由于整车纯电续航里程往往只有5~10km,当发动机不启动时,默认油位不变化。

161.当发动机启动时,读取并累计发动机喷油量数据ve,v21=v20-ve。当行驶里程>阈值公里数(如50km),关闭第一电磁阀、第二电磁阀,当油箱内温度随发动机运行发生变化,压力也将变化,根据压力梯度变化,即可求解出油箱上部的空间v3,将此两值进行对比,当两值差值超过阈值时,可认为整车可能出现抽加油操作或者其他原因导致油位减少,此时将v3更新至v21。

162.此外,对于hev车型而言,hev纯电续航里程短,纯电行驶时刻,可以认为发动机没有启动,燃油量是不变的。

163.参照图12所示,图12示出了根据本技术一个实施例的常规燃油车型的控制流程图。

164.对于常规燃油车型而言,发动机未启动的情况下,ecu采集燃油箱内部压力p1、蒸汽温度t1,设定油箱内总容积v0。关闭第一电磁阀,打开第二电磁阀。气泵正负极通电,气泵以额定功率运转,向燃油箱内充气。检测燃油箱内压力上升梯度曲线。计算油箱内上部气体体积。油箱剩余燃油容积v2=油箱总容积v0-油箱上部空间容积v1。

165.发动机启动的情况下,ecu采集燃油箱内部压力p1、蒸汽温度t1,设定油箱内总容积v0,记录启动时气泵检测后的容积v1。打开第一电磁阀,关闭第二电磁阀。燃油箱内容积v2为气泵检测后的容积v1-发动机喷油容积ve。根据行驶里程数与里程数阈值进行油箱液位更新。

166.油位检测装置仅在检测时关闭第一电磁阀,关闭第二电磁阀,其余时刻保持第一电磁阀打开,保证油箱通气,关闭第二电磁阀保护气泵。

167.当发动机启动时,读取并累计发动机喷油量数据ve,v21=v20-ve。当行驶里程>阈值公里数(如50km),关闭第一电磁阀、第二电磁阀,当油箱内温度随发动机运行发生变化,压力也将变化,根据压力梯度变化,即可求解出油箱上部的空间,将此两值进行对比,当两值差值超过阈值时,可认为整车可能出现抽加油操作或者其他原因导致油位减少。此时

将v3更新至v21。

168.在本技术的一个实施例中,油箱液位检测方法还包括:在气泵装置处于关闭状态时,按照预设电磁阀控制方式控制第一电磁阀和第二电磁阀的开关状态。其中,预设电磁阀控制方式与车辆的车辆关联,常规燃油车型在气泵装置处于关闭状态时,第一电磁阀打开以保障油箱通气,第二电磁阀关闭以保护气泵;phev车型第一电磁阀和第二电磁阀均关闭,以替代ftiv阀行使油箱隔离功能,在此情况下,还可以省略ftiv阀;hev车型第一电磁阀打开以保障油箱通气,第二电磁阀关闭以保护气泵。

169.在本技术的一个实施例中,计算油箱内的液位之后,方法还包括:获取浮子传感器检测的油箱的燃料体积;根据油箱内当前的液位以及浮子传感器检测的油箱的燃料体积之间的目标比值,以及预设比值与预设坡度之间的映射关系,确定目标比值映射的目标坡度。

170.配合浮子输出坡度信号:当车辆处于坡度时,浮子输出的容积为vf,检测气泵输出的容积为vp,由于vf是在车辆处于水平标定的结果,其值不等于vp(此处不再详述vf原理),通过预先在台架进行标定,分别在油箱处于不同坡度α的情况得到vf-vp的关系,根据这两个信号的比值,即可得到坡度α。

171.在本技术的一个实施例中,为增加区分度及缩短气泵检测时间,防止压力变化梯度无法区分出较小的容积或检测时间过长,可在系统中增加调速电阻,由ecu介入控制,在小容积时接通调速电阻回路,降低泵工作电压,从而输出小流量;在大容积则不接通调速电阻回路,不进行分压,从而使泵流量不变。

172.下面参考图13来描述根据本技术实施例的油箱液位检测装置60。图13显示的油箱液位检测装置60仅仅是一个示例,不应对本技术实施例的功能和使用范围带来任何限制。

173.如图13所示,油箱液位检测装置60以通用计算设备的形式表现。油箱液位检测装置60的组件可以包括但不限于:上述至少一个处理单元610、上述至少一个存储单元620、连接不同系统组件(包括存储单元620和处理单元610)的总线630。

174.其中,存储单元存储有程序代码,程序代码可以被处理单元610执行,使得处理单元610执行本说明书上述示例性方法的描述部分中描述的根据本技术各种示例性实施方式的步骤。例如,处理单元610可以执行如图9中所示的各个步骤。存储单元620可以包括易失性存储单元形式的可读介质,例如随机存取存储单元(ram)6201和/或高速缓存存储单元6202,还可以进一步包括只读存储单元(rom)6203。存储单元620还可以包括具有一组(至少一个)程序模块6205的程序/实用工具6204,这样的程序模块6205包括但不限于:操作系统、一个或者多个应用程序、其它程序模块以及程序数据,这些示例中的每一个或某种组合中可能包括网络环境的实现。总线630可以为表示几类总线结构中的一种或多种,包括存储单元总线或者存储单元控制器、外围总线、图形加速端口、处理单元或者使用多种总线结构中的任意总线结构的局域总线。

175.油箱液位检测装置60也可以与一个或多个外部设备700(例如指向设备、蓝牙设备等)通信,还可与一个或者多个使得用户能与该油箱液位检测装置60交互的设备通信,和/或与使得该油箱液位检测装置60能与一个或多个其它计算设备进行通信的任何设备(例如路由器、调制解调器等等)通信。这种通信可以通过输入/输出(i/o)接口650进行。输入/输出(i/o)接口650与显示单元640相连。并且,油箱液位检测装置60还可以通过网络适配器660与一个或者多个网络(例如局域网(lan),广域网(wan)和/或公共网络,例如因特网)通

信。如图所示,网络适配器660通过总线630与油箱液位检测装置60的其它模块通信。应当明白,尽管图中未示出,可以结合油箱液位检测装置60使用其它硬件和/或软件模块,包括但不限于:微代码、设备驱动器、冗余处理单元、外部磁盘驱动阵列、raid系统、磁带驱动器以及数据备份存储系统等。

176.通过以上的实施方式的描述,本领域的技术人员易于理解,这里描述的示例实施方式可以通过软件实现,也可以通过软件结合必要的硬件的方式来实现。因此,根据本技术实施方式的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中或网络上,包括若干指令以使得一台油箱液位检测装置(可以是车辆)执行根据本技术实施方式的方法。

177.在本技术的示例性实施例中,还提供了一种计算机可读存储介质,其上存储有计算机可读指令,当计算机可读指令被计算机的处理器执行时,使计算机执行上述方法实施例部分描述的方法。根据本技术的一个实施例,还提供了一种用于实现上述方法实施例中的方法的程序产品,其可以采用便携式紧凑盘只读存储器(cd-rom)并包括程序代码,并可以在油箱液位检测装置上运行。然而,本技术的程序产品不限于此,在本文件中,可读存储介质可以是任何包含或存储程序的有形介质,该程序可以被指令执行系统、装置或者器件使用或者与其结合使用。

178.程序产品可以采用一个或多个可读介质的任意组合。可读介质可以是可读信号介质或者可读存储介质。可读存储介质例如可以为但不限于电、磁、光、电磁、红外线、或半导体的系统、装置或器件,或者任意以上的组合。可读存储介质的更具体的例子(非穷举的列表)包括:具有一个或多个导线的电连接、便携式盘、硬盘、随机存取存储器(ram)、只读存储器(rom)、可擦式可编程只读存储器(eprom或闪存)、光纤、便携式紧凑盘只读存储器(cd-rom)、光存储器件、磁存储器件、或者上述的任意合适的组合。

179.计算机可读信号介质可以包括在基带中或者作为载波一部分传播的数据信号,其中承载了可读程序代码。这种传播的数据信号可以采用多种形式,包括但不限于电磁信号、光信号或上述的任意合适的组合。可读信号介质还可以是可读存储介质以外的任何可读介质,该可读介质可以发送、传播或者传输用于由指令执行系统、装置或者器件使用或者与其结合使用的程序。

180.可读介质上包含的程序代码可以用任何适当的介质传输,包括但不限于无线、有线、光缆、rf等等,或者上述的任意合适的组合。可以以一种或多种程序设计语言的任意组合来编写用于执行本技术操作的程序代码,程序设计语言包括面向对象的程序设计语言—诸如java、c 等,还包括常规的过程式程序设计语言—诸如“c”语言或类似的程序设计语言。程序代码可以完全地在用户计算设备上执行、部分地在用户设备上执行、作为一个独立的软件包执行、部分在用户计算设备上部分在远程计算设备上执行、或者完全在远程计算设备或服务器上执行。在涉及远程计算设备的情形中,远程计算设备可以通过任意种类的网络,包括局域网(lan)或广域网(wan),连接到用户计算设备,或者,可以连接到外部计算设备(例如利用因特网服务提供商来通过因特网连接)。应当注意,尽管在上文详细描述中提及了用于动作执行的设备的若干模块或者单元,但是这种划分并非强制性的。实际上,根据本技术的实施方式,上文描述的两个或更多模块或者单元的特征和功能可以在一个模块或者单元中具体化。反之,上文描述的一个模块或者单元的特征和功能可以进一步划分为

由多个模块或者单元来具体化。

181.此外,尽管在附图中以特定顺序描述了本技术中方法的各个步骤,但是,这并非要求或者暗示必须按照该特定顺序来执行这些步骤,或是必须执行全部所示的步骤才能实现期望的结果。附加的或备选的,可以省略某些步骤,将多个步骤合并为一个步骤执行,以及/或者将一个步骤分解为多个步骤执行等。通过以上的实施方式的描述,本领域的技术人员易于理解,这里描述的示例实施方式可以通过软件实现,也可以通过软件结合必要的硬件的方式来实现。因此,根据本技术实施方式的技术方案可以以软件产品的形式体现出来,该软件产品可以存储在一个非易失性存储介质(可以是cd-rom,u盘,移动硬盘等)中或网络上,包括若干指令以使得一台油箱液位检测装置(可以是车辆,也可以是车辆中用于检测油箱液位的系统)执行根据本技术实施方式的方法。

182.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本技术的其它实施方案。本技术旨在涵盖本技术的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本技术的一般性原理并包括本技术未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本技术的真正范围和精神由所附的权利要求指出。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。