1.本发明涉及安全玻璃领域,具体涉及具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料的防火层结构体及其制备方法、防火层材料与室外用非隔热型防火玻璃。

背景技术:

2.随着城市化进展的脚步越来越快,房屋的建筑窗体也变得越来越大。高雅美观、功能安全的玻璃构件正逐步受到国内外设计师的青睐,这直接导致各类安全玻璃及特种玻璃在建筑玻璃行业中快速发展。建筑玻璃已从单纯作为采光、装饰用材料逐步发展成为具有光线控制、调节室温、降低噪音、改善居住环境等多重功能复合的方向发展。

3.防火玻璃除了具有普通玻璃的某些性能外,还具有控制火势蔓延、隔烟和隔热等性能,为发生火灾时的有效救护提供了宝贵的救援时间,最大限度地降低了人员、财产、建筑物的损失。防火玻璃可以使逃生和救援人员免遭热辐射伤害,并将火灾的破坏力降低到最小程度。由于近期国内外某些知名的大型建筑频发火灾,人们开始逐渐关注复合防火玻璃的研发生产和使用效果。耐寒性差是制约复合防火玻璃应用的主要因素之一,因此,研发出耐低温性能和耐紫外线辐照性能优异的高性能复合防火玻璃,实现产品性能质的飞跃,扩大产品的应用区域,是安全玻璃产业化发展的一个重要方向。

4.目前国内对复合防火玻璃专用防火层材料所做的工作处于基础研究阶段。现有的复合防火玻璃的低温使用性能差,需大量使用抗冷凝剂,同时大多数产品在低温条件下会结冻发白,在北方寒冷地区无法满足用于室外窗、幕墙的长期使用要求;现有的复合防火玻璃的耐紫外线辐照性能也很差,需在外层玻璃中配合pvb胶片来降低紫外线辐照对防火层材料的损伤;现有复合防火玻璃的防火层材料的主成分水玻璃受自身粘度、流平性等因素限制,造成防火层材料在制备过程中易形成厚度差,从而导致防火层表面不平;同时,现有复合防火玻璃的防火层自身易产生气泡,易导致夹层存有大量微泡,微泡的存在降低了防火层的实际防火效果,而且会导致复合防火玻璃的表观质量差;现有的复合防火玻璃还存在防火层硬度不够、耐紫外线辐照性能差等问题,严重影响复合防火玻璃的使用效果和使用寿命。

技术实现要素:

5.本发明的主要目的在于,提供一种具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料的防火层结构体及其制备方法、防火层材料与室外用非隔热型防火玻璃,克服了现有技术中防火层材料无法在室外使用的弊端,避免了防火层发黄、流胶、出泡、表观质量差等缺点。

6.本发明的目的及解决其技术问题是采用以下技术方案来实现的。

7.依据本发明提出的一种室外用非隔热型防火玻璃,由至少两片玻璃层叠而成,相

邻的两片玻璃之间设有夹层,至少一个所述夹层为由防火层材料制成的防火层;所述防火玻璃的至少一片外层玻璃的外表面设有减反射层,其特征在于,所述防火层为具有千层饼型结构的防火层结构体,所述防火层结构体通过下述步骤制成:

8.步骤1)制备防火层材料预反应液;

9.步骤2)将步骤)制得的固含量大于或等于55wt%、粘度小于200mpa

·

s的防火材料预反应液逐层灌注到夹层的空腔内,封好灌注口,然后将玻璃水平放置于10℃的环境中静置10个小时,再将其置于烘箱中,借助梯度升温反应,反应温度依次设定为25℃、40℃、55℃、70℃,每段恒温反应2h,最后将烘箱保持在75℃直到防火玻璃的可见光透过率不再发生变化,可得具有千层饼型结构的防火结构体

10.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

11.优选的是,所述防火材料预反应液为k2o

·

nsio2基有机/无机杂化材料预反应液,以重量份计,k2o

·

nsio2基有机/无机杂化材料由以下物质组成:具有核壳结构的环氧端基化二氧化硅颗粒50~400份、正硅酸乙酯10~15份、盐酸0.1~0.3份、去离子水55~250份、反应型乳化剂0.01~0.1份、引发剂0.01~0.1份、γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷0.5~2.5份、丙烯酰胺1~2.5份、丙烯酸丁酯1~2.5份、ph缓冲剂0.01~0.05份、抗冻成炭剂1~5份和纯度为85%的氢氧化钾15~200份;其中,所述纳米核壳结构有机/无机杂化颗粒为借助梯度共混技术、半连续自组装技术制备而成的双峰、宽分布纳米颗粒,所述纳米核壳结构有机/无机杂化颗粒的核层物质为纳米二氧化硅颗粒及其团聚体,所述纳米核壳结构有机/无机杂化颗粒壳层物质为聚(γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷-丙烯酰胺-丙烯酸丁酯)共聚物,该防火层材料预反应液的模数在4.2~5.5之间。

12.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

13.优选的,前述的k2o

·

nsio2基有机/无机杂化材料,以重量份计,其原料由以下物质组成:气相纳米二氧化硅颗粒100~250份、正硅酸乙酯10~12.5份、盐酸0.1~0.2份、去离子水150~200份、反应型乳化剂0.01~0.05份、引发剂0.01~0.04份、γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷0.5~2份、丙烯酰胺1~2份、丙烯酸丁酯1~2份、ph缓冲剂0.01~0.02份、抗冻成炭剂1~3份和纯度为85%的氢氧化钾50~150份。

14.优选的,前述的k2o

·

nsio2基有机/无机杂化材料,其中所述气相纳米二氧化硅颗粒的粒径为80nm~120nm,比表面积在80~120m2/g,核壳结构有机/无机杂化二氧化硅颗粒的核层粒径为450nm~6000nm,粒径分布为双峰宽分布;其壳层厚度为80nm~100nm。

15.优选的,前述的k2o

·

nsio2基有机/无机杂化材料,其中所述抗冻成炭剂为乙二醇、丙三醇中的至少一种与蔗糖、果糖、葡萄糖和麦芽糖中的至少一种的复配醇溶液;所述乳化剂为反应型乳化剂(如壬基酚烯丙基聚氧乙烯醚硫酸铵、烯丙氧基癸基聚氧乙烯醚硫酸铵等)中的至少一种;所述引发剂为热引发剂(如过氧化二苯甲酰、偶氮二异丁腈等)、氧化还原型引发剂(如过硫酸铵与亚硫酸氢钠等)中的至少一种;ph缓冲剂为碳酸氢钾、碳酸氢钠中的至少一种。

16.本发明的目的及解决其技术问题还采用以下的技术方案来实现。

17.依据本发明提出的一种具有千层饼型结构的防火层结构体的制备方法,包括:

18.将抗冻成炭剂、正硅酸乙酯、盐酸、去离子水按照0.2~1:10~15:0.1~0.3:50~200的重量配比混合,静置陈化192h,待正硅酸乙酯醇解后生成二氧化硅种子溶液,二氧化

硅颗粒的粒径为450nm~500nm,制得第一混合溶液;

19.借助梯度共混技术,先将10~50重量份气相纳米二氧化硅颗粒分别按照重量份的60%、30%、10%依次加入到第一混合溶液中,每次加料球磨5分钟,球磨转速100~130rpm,得到粒径分布为450nm~500n单峰窄分布的二氧化硅颗粒复配分散液;在高速搅拌的条件(搅拌速度2000rpm~3000rpm)下,再将0.01~0.1重量份反应型乳化剂、0.01~0.05重量份ph缓冲剂、0.1~0.5重量份γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷共混后,按照重量份40%、30%、20%、10%依次加入二氧化硅颗粒复配分散液,高搅时间依次为10min、8min、6min、4min,得到二氧化硅颗粒的种子溶液;

20.借助半连续自组装技术,在高速搅拌5000rpm~8000rpm的条件下,将0.4~2重量份γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、40~350重量份气相纳米二氧化硅颗粒、0.9~4份抗冻成炭剂、5~50份去离子水依次添加到种子溶液中,添加时间控制在0.5h~1h之间。在低速搅拌1000rpm~1200rpm、73~75℃的温度条件下,反应时间12h,得到环氧端基化二氧化硅颗粒的核层溶液;

21.将丙烯酰胺、丙烯酸丁酯按照1~2.5:1~2.5的重量份混合制得第二混合溶液;

22.借助饥饿聚合法,在搅拌速度1200~1800rpm、50~55℃的温度条件下以恒定的速度向100~700重量份的核层溶液中滴加2~5重量份的第二混合溶液、0.01~0.1重量份引发剂,聚合完成后,二氧化硅团聚颗粒表面上均包覆一层聚(γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷-丙烯酰胺-丙烯酸丁酯)共聚物,得到树枝型核壳结构有机/无机杂化二氧化硅颗粒乳液,该乳液为防火层材料基础溶液;

23.依次向100~700重量份所述防火层材料基础溶液加入15~200重量份、纯度为85%的氢氧化钾,低温抽真空30分钟,搅拌均匀,得到防火层材料预反应液。

24.借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔中,封好灌注口后,借助低温诱导堆积技术,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于烘箱中,借助梯度升温反应,反应温度依次设定为25℃、40℃、55℃、70℃,每段恒温反应2h,最后将烘箱保持在75℃直到防火玻璃的可见光透过率不再发生变化,最终得到具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料。

25.本发明的目的及解决其技术问题还可采用以下技术措施进一步实现。

26.优选的,前述的室外用非隔热型复合防火玻璃,其中所述减反射层的材料为sio2、tio2、sio2/tio2、tio2/sio2或sio2/tio2/sio2。

27.优选的,前述的室外用非隔热型防火玻璃,其中所述防火层的厚度为0.5-1mm。

28.借由上述技术方案,本发明提供的一种防火层材料及其制备方法及防火玻璃至少具有下列优点:

29.1、借助梯度共混技术、半连续自组装技术逐步分散,进一步优化了纳米二氧化硅颗粒的级配效果,大幅度降低了体系的粘度:溶胶凝胶法制备的纳米二氧化硅颗粒的粒径为450nm~500nm,与梯度球磨得到的二氧化硅颗粒及其团聚体的粒径尺寸近似,再经过半连续自组装技术得到双峰宽分布的树枝型核壳结构有机/无机杂化二氧化硅颗粒乳液。相对于其他技术制备的二氧化硅溶液,在相同固含量的前提下,宽分布的纳米核壳结构有机/无机杂化二氧化硅颗粒使防火层材料预反应溶液具备剪切变稀的特性,具有更低的粘度,

能够更快的灌注更薄的玻璃腔体;同时γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷水解后形成的硅羟基可以与二氧化硅表面的硅羟基发生反应,锚定在二氧化硅表面,降低二氧化硅颗粒对体系自由水的吸附;其烯丙基结构可以保证与丙烯酰胺、丙烯酸丁酯发生聚合反应,形成树枝型核壳结构,防止二氧化硅颗粒的沉积团聚,提高了体系的储存稳定性。

30.2、通过在纳米核壳结构有机/无机杂化颗粒制备过程中引入低温诱导堆积技术、梯度升温反应等特殊工艺,使防火层材料各组分之间产生协同效应,消除了复合防火玻璃夹层的气泡,制备出附着力好、抗形变性能优异、透过率为85-92%、耐火完整性时间高达400min左右、耐紫外线辐照时间超过3000h、可在低温环境(-50℃)条件下使用的适用于室外环境的高性能无微泡、低温、非隔热型复合防火玻璃。

31.3、本发明防火层材料具有耐低温、抗形变、耐火完整性优异的原因是:特殊设计的梯度共混技术、半连续自组装工艺,优化了纳米核壳结构有机/无机杂化颗粒的级配效应,减低了反应体系的粘度,保证二氧化硅的固含量进一步提高(可以超过55%),相应的,防火层材料中的自由水就减少;“千层饼”型超多层结构与“均相”结构相比,增加了防火层材料在垂直方向上的强度,降低了形变发生的速率;耐火试验时,迎火面玻璃迅速破裂,具有“千层饼”型超多层结构的防火材料不会出现整体不均匀发泡的情况,而是在高温(1000℃左右)作用下逐层膨胀,形成致密的保护层,即使大部分k2o﹒nsio2防火材料因迎火面玻璃的脱落而被剥落,在背火面另一块玻璃仍然有一层薄薄的保护层,保证背火面玻璃的完整性,阻止火焰的蔓延。

32.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

附图说明

33.图1为本发明一个实施例的室外用非隔热型防火玻璃的结构示意图;

34.图2为本发明另一个实施例的室外用非隔热型防火玻璃的结构示意图;

35.图3为本发明又一个实施例的室外用非隔热型防火玻璃的结构示意图;

36.图4为本发明纳米核壳结构有机/无机杂化二氧化硅颗粒的分散液的粘度与剪切速率的关系图;

37.图5为本发明纳米核壳结构有机/无机杂化二氧化硅颗粒的分散液的粒径分布图;

38.图6树枝型核壳结构二氧化硅颗粒电镜照片;

39.图7具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料的电镜照片;

40.图8具有“均相”结构的k2o

·

nsio2基有机/无机杂化防火层材料的电镜照片。

具体实施方式

41.本发明中的室外用非隔热型防火玻璃,由至少两片玻璃层叠而成,相邻的两片玻璃之间具有夹层,至少一个所述夹层为由防火层材料制成的防火层,所述防火玻璃的至少一片外层玻璃的外表面设有减反射层。其中,所述防火层材料,以重量份计,其原料由以下物质组成:

42.具有核壳结构的环氧端基化二氧化硅颗粒50~400份、正硅酸乙酯10~15份、盐酸

0.1~0.3份、去离子水55~250份、反应型乳化剂0.01~0.1份、引发剂0.01~0.1份、γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷0.5~2.5份、丙烯酰胺1~2.5份、丙烯酸丁酯1~2.5份、ph缓冲剂0.01~0.05份、抗冻成炭剂1~5份和纯度为85%的氢氧化钾15~200份。其所述纳米核壳结构有机/无机杂化颗粒为双峰、宽分布纳米颗粒;其中,所述纳米核壳结构有机/无机杂化颗粒为借助梯度共混技术、半连续自组装技术制备的宽分布纳米颗粒,其核层物质为纳米二氧化硅颗粒及其团聚体,其壳层物质为聚(γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷-丙烯酰胺-丙烯酸丁酯)共聚物,该防火材料的模数在4.2~5.5之间。

43.作为优选实施例,所述防火层材料,以重量份计,其原料由以下物质组成:气相纳米二氧化硅颗粒100~250份、正硅酸乙酯10~12.5份、盐酸0.1~0.2份、去离子水150~200份、反应型乳化剂0.01~0.05份、引发剂0.01~0.04份、γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷0.5~2份、丙烯酰胺1~2份、丙烯酸丁酯1~2份、ph缓冲剂0.01~0.02份、抗冻成炭剂1~3份和纯度为85%的氢氧化钾50~150份。

44.作为优选实施例,所述气相纳米二氧化硅颗粒的粒径为80nm~120nm,比表面积在80~120m2/g,核壳结构有机/无机杂化二氧化硅颗粒的核层粒径为450nm~6000nm,粒径分布为双峰宽分布;其壳层厚度为80nm~100nm。

45.本发明使用纳米核壳结构有机/无机杂化颗粒作为防火层材料的主要原料,该气相纳米二氧化硅颗粒的粒径为50nm~150nm,比表面积在50~150m2/g,核壳结构有机/无机杂化二氧化硅颗粒的核层粒径为350nm~8000nm,粒径分布为双峰宽分布;其壳层物质为聚(γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷-丙烯酰胺-丙烯酸丁酯)共聚物,壳层厚度为60nm-120nm。所述核壳结构的环氧端基化有机/无机杂化二氧化硅颗粒为宽分布纳米颗粒。本发明具有粘度小、室温(20℃)反应速率低的特性,能够灌注更薄、尺寸更大的室外用非隔热性型复合防火玻璃,同时抗形变性能优异、低温使用温度可以达到-50℃

±

1℃,耐紫外线辐照时间超过3000小时。

46.该防火材料本身具有的耐低温、抗形变、耐火完整性的原因是:

47.1、γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷水解后形成的硅羟基可以与二氧化硅表面的硅羟基发生反应,锚定在二氧化硅表面,降低二氧化硅颗粒对体系自由水的吸附,从而能够提高体系中二氧化硅的固含量(可以超过55%)相应的,防火层材料中的自由水就减少;

48.2、“千层饼”型超多层结构,如图7所示,与“均相”结构相比,如图8所示,增加了防火层材料的抗形变能力;

49.3、“千层饼”型超多层结构的防火材料在高温(1000℃左右)作用下逐层发泡膨胀,形成致密的保护层,即使仅剩薄薄的一层发泡结构,也能保证背火面玻璃的完整性,阻止火焰的蔓延。

50.本发明的纳米核壳结构有机/无机杂化颗粒是以分散液的形式存在,分散液的质量浓度为50%-60%。

51.作为优选实施例,所述抗冻成炭剂为乙二醇、丙三醇中的至少一种与蔗糖、果糖、葡萄糖和麦芽糖中的至少一种的复配醇溶液。

52.作为优选实施例,所述反应型乳化剂(如壬基酚烯丙基聚氧乙烯醚硫酸铵、烯丙氧基癸基聚氧乙烯醚硫酸铵等)中的至少一种;所述引发剂为热引发剂(如过氧化二苯甲酰、

丙烯酰胺-丙烯酸丁酯)共聚物作为壳层物质,则可起到上述作用,是由于上述壳层聚合物含有疏水基团-ch3,因此部分单体可以近似起到隔离作用,而且聚丙烯酰胺的玻璃化温度较高(超过150度),其共聚物按照fox公式计算得知在常温下为玻璃态,具有一定的刚性,避免了粒子间产生粘性吸附,有利于二氧化硅颗粒的保护,并且防止二氧化硅颗粒团聚,在防火胶中能分散均匀,并能与氢氧化钾溶液充分反应。

61.需要重点说明的是,本发明的防火层材料中,纳米核壳结构有机-无机杂化颗粒本身具有的抗形变、耐低温、耐紫外线辐照性能,抗冻成炭剂只是加强了耐低温性能。

62.防火层材料具有抗形变、耐低温、耐紫外线辐照性能的原因是:

63.1、γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷水解后形成的硅羟基可以与二氧化硅表面的硅羟基发生反应,锚定在二氧化硅表面,降低二氧化硅颗粒对体系自由水的吸附,从而能够提高体系中二氧化硅的固含量(可以超过55%)相应的,防火层材料中的自由水就减少;

64.2、“千层饼”型超多层结构,如图7所示,与“均相”结构相比,如图8所示,增加了防火层材料的抗形变能力;

65.3、“千层饼”型超多层结构的防火材料在高温(1000℃左右)作用下逐层发泡膨胀,形成致密的保护层,即使仅剩薄薄的一层发泡结构,也能保证背火面玻璃的完整性,阻止火焰的蔓延。

66.抗冻成炭剂:选择低分子多元醇与糖类复合作为抗冻成炭剂,在一定程度上具有表面活性剂的作用,其本身起到了一定的消泡、防冻效果。在高温下,防火胶层发泡,产生孔隙,抗冻成炭剂炭化形成长链的炭化物,沉积在所述孔隙中,长链的炭化物能够吸收大量热量,从而增强了玻璃的防火性能。本发明实施例采用的抗冻成炭剂选自为乙二醇、丙三醇中的至少一种与蔗糖、果糖、葡萄糖和麦芽糖中的至少一种的复配醇溶液,这些抗冻成炭剂均可在高温下形成长链的炭化物,长链的炭化物能够吸收大量的热量,从而增强玻璃的防火性能。另外,本发明实施例所采用的纳米核壳结构有机-无机杂化颗粒的壳层物质聚(γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷-丙烯酰胺-丙烯酸丁酯)共聚物也具有成炭剂的作用,可在高温下炭化形成长链的炭化物,吸收大量热量,增强玻璃的防火性能。

67.本发明中具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料通过如下步骤制得:

68.(1),将抗冻成炭剂、正硅酸乙酯、盐酸、去离子水按照0.2~1:10~15:0.1~0.3:50~200的重量配比混合,静置陈化192h,待正硅酸乙酯醇解后生成二氧化硅种子溶液,二氧化硅颗粒的粒径为400nm~500nm,制得第一混合溶液;

69.(2),借助梯度共混技术,先将10~50重量份气相纳米二氧化硅颗粒分别按照重量份的60%、30%、10%依次加入到第一混合溶液中,每次加料球磨5分钟,球磨转速100~130rpm,得到粒径分布为400nm~500n单峰窄分布的二氧化硅颗粒复配分散液;在高速搅拌的条件(搅拌速度2000rpm~3000rpm)下,再将0.01~0.1重量份反应型乳化剂、0.01~0.05重量份ph缓冲剂、0.1~0.5重量份γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷共混后,按照重量份40%、30%、20%、10%依次加入二氧化硅颗粒复配分散液,高搅时间依次为10min、8min、6min、4min,得到二氧化硅颗粒的种子溶液;

70.(3),借助半连续自组装技术,在高速搅拌5000rpm~8000rpm的条件下,将0.4~2

重量份γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、40~350重量份气相纳米二氧化硅颗粒、0.9~4份抗冻成炭剂、5~50份去离子水依次添加到种子溶液中,添加时间控制在0.5h~1h之间。在低速搅拌1000rpm~1200rpm、73~75℃的温度条件下,反应时间12h,得到环氧端基化二氧化硅颗粒的核层溶液;

71.(4),将丙烯酰胺、丙烯酸丁酯按照1~2.5:1~2.5的重量份混合制得第二混合溶液;

72.(5),借助饥饿聚合法,在搅拌速度1200~1800rpm、50~55℃的温度条件下以恒定的速度向100~700重量份的核层溶液中滴加2~5重量份的第二混合溶液、0.01~0.1重量份引发剂,聚合完成后,二氧化硅团聚颗粒表面上均包覆一层聚(γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷-丙烯酰胺-丙烯酸丁酯)共聚物,得到树枝型核壳结构有机/无机杂化二氧化硅颗粒乳液,该乳液为防火层材料基础溶液;

73.(6),依次向100~700重量份所述防火层材料基础溶液加入15~200重量份、纯度为85%的氢氧化钾,低温抽真空30分钟,搅拌均匀,得到防火层材料预反应液。

74.(7),借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔中,封好灌注口后,借助低温诱导堆积技术,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于烘箱中,借助梯度升温反应,反应温度依次设定为25℃、40℃、55℃、70℃,每段恒温反应2h,最后将烘箱保持在75℃直到防火玻璃的可见光透过率不再发生变化,最终得到具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料。

75.进一步的,上述步骤(1)中,所述气相纳米二氧化硅颗粒的粒径为50nm~150nm,比表面积在50~150m2/g,核壳结构有机/无机杂化二氧化硅颗粒的核层粒径为350nm~8000nm,粒径分布为双峰宽分布;其壳层物质为聚(γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷-丙烯酰胺-丙烯酸丁酯)共聚物,壳层厚度为60nm-120nm。进一步的,上述步骤(6)中,搅拌时间为30~60min,优选30min。

76.本发明实施例制备防火玻璃的防火胶时,先将抗冻成炭剂、正硅酸乙酯、盐酸加入到去离子水中,静置陈化,得到第一混合溶液;借助梯度共混技术,将反应型乳化剂、ph缓冲剂、气相纳米二氧化硅颗粒、γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷加入到第一混合溶液中,得到种子溶液;借助半连续自组装技术逐步分散,将γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、气相纳米二氧化硅颗粒、抗冻成炭剂、、去离子水加入到种子溶液中,得到核层溶液;将丙烯酰胺、丙烯酸丁酯混合制得第二混合溶液;借助饥饿聚合法,向核层溶液中滴加第二混合溶液、引发剂,得到树枝型纳米核壳结构有机/无机杂化二氧化硅颗粒乳液,该乳液为防火层材料基础溶液;向防火层材料基础溶液中加入抗冻成炭剂、纯度为85%的氢氧化钾,并在抽真空的条件下缓慢搅拌,其目的是利用负压排除体系中的微泡,从而得到得到防火层材料预反应液;借助蠕动泵将k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔中,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于烘箱中,借助梯度升温反应,反应温度依次设定为25℃、40℃、55℃、70℃,每段恒温反应2h,最后将烘箱保持在75℃直到防火玻璃的可见光透过率不再发生变化,最终得到具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料。

77.由于防火层材料基础溶液与氢氧化钾混合就会发生反应,因此,在使用前,需要将

防火层材料基础溶液与氢氧化钾分别存放,防火层材料基础溶液,可长时间存放待用,密封避光保存的保质期不少于180天;氢氧化钾常规保存即可。使用时,现场将该防火层材料基础溶液与氢氧化钾混合,可以更好的保证防火层材料的性能。

78.本发明实施例提供的防火玻璃,在遇到火灾时,该防火玻璃中的防火层迅速发泡膨胀形成绝热的耐火隔热泡沫层,大量吸收火灾产生的热量,具有很好的防火性能;采用上述制备的防火层材料形成上述防火玻璃中的防火层,使防火玻璃具有无微泡、透过率高和防火时间长的优点。优选的,所述夹层至少为两个,其中一个所述夹层为真空层,其余的所述夹层为防火层。

79.更优选的,相邻的两片玻璃之间的夹层都为防火层。

80.作为优选实施方式,如图1所示,一种防火玻璃依次包括第一玻璃层11、第一防火层21、第二玻璃层12、第二防火层22和第三玻璃层13,其中,第一防火层21和第二防火层22由上述的防火层材料制成。

81.作为优选实施例,所述防火玻璃的至少一片外层玻璃的外表面设有减反射层。

82.需要说明的是,本发明中的玻璃可以为带减反射层的玻璃,因为该防火层材料不含增塑剂,避免了增塑剂与减反射层材料发生化学反应的可能,这是由于主要是醚类物质,减反射层中的二氧化钛具有光催化作用,会让醚类物质与减反射层中的二氧化硅发生缩聚反应,形成腐蚀斑,无法擦拭掉。

83.作为优选实施例,所述减反射层为sio2单层膜、tio2单层膜、sio2/tio2双层膜、tio2/sio2双层膜或sio2/tio2/sio2多层复合膜。

84.进一步的,所述减反射层的厚度为0.0001mm-0.1mm。

85.作为优选实施方式,如图2所示,一种防火玻璃依次包括第一减反射层31、第一玻璃层11、第一防火层21、第二玻璃层12、第二防火层22、第三玻璃层13和第二减反射层32,其中,第一防火层21和第二防火层22由上述的防火层材料制成。

86.作为另一优选实施方式,如图3所示,一种防火玻璃依次包括第一减反射层31、第一玻璃层11、第一防火层21、第二玻璃层12、第二防火层22、第三玻璃层13、真空层31、第四玻璃层14、第三防火层23、第五玻璃15层和第二减反射层32,其中,第一防火层21、第二防火层22和第三防火层23由上述的防火层材料制成,真空层是将两片玻璃四周密闭起来,将其间隙抽成真空并密封排气孔而形成。

87.作为优选实施例,所述防火层的厚度为0.5-1mm。

88.本发明可以将防火层的厚度控制在0.5-1mm,在保证防火玻璃防火性能的前提下,使制造出的防火玻璃厚度较薄,降低玻璃的生产成本,扩大玻璃的应用范围。本发明实施例的防火玻璃中的防火层遇火后会膨胀形成多孔的隔热层,其膨胀层厚度是原防火层厚度的10~15倍左右,遇火后迎火面玻璃会首先炸裂,然后附着其上的防火胶层会逐步形成10mm~30mm左右的隔热层;如果防火胶层厚度《0.5mm,防火胶层太薄,所形成的隔热层就无法隔绝一定时间内的热量传递,导致整体的防火时间低于设计值;同时由于防火玻璃为非隔热型复合防火玻璃,如果防火胶层厚度》1mm,防火胶层太厚,会导致防火玻璃整体重量增加、成本过大。

89.下面结合具体实施例进一步说明本发明,但不作为对本发明的限定。

90.本发明各实施例所用试剂均为市购产品。

91.实施例1

92.本实施例中的防火层材料通过如下步骤制得:

93.(1)按照下列重量称取防火层材料的原料:

94.250kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、185kg去离子水、2kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;由纳米核壳结构有机/无机杂化颗粒的粒径是宽分布,各种粒径尺寸的核层微粒在本发明中均可以存在,如图5所示,为本发纳米核壳结构有机/无机杂化颗粒的sio2分散液的粒径分布图,呈现双峰状态,同样的,以下实施例中的核层微粒的粒径也是宽分布;

95.(2)将上述原料按照以下步骤制备防火层材料:

96.将0.5kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、150kg去离子水混合,静止陈化192h,待正硅酸乙酯醇化后生成二氧化硅种子溶液,二氧化硅颗粒的粒径为450nm~500nm,制得第一混合溶液;

97.借助梯度共混技术,先将40kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒分别按照重量份的60%、30%、10%依次加入到第一混合溶液中,每次加料球磨5分钟,球磨转速100~130rpm,得到粒径分布为450nm~500n单峰窄分布的二氧化硅颗粒复配分散液;在高速搅拌的条件(搅拌速度2000rpm~3000rpm)下,再将0.05kg反应型乳化剂、0.02kg碳酸氢钾、0.3kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、共混后,按照重量份40%、30%、20%、10%依次加入二氧化硅颗粒复配分散液,高搅时间依次为10min、8min、6min、4min,得到二氧化硅颗粒的种子溶液;

98.借助半连续自组装技术,在高速搅拌5000rpm~8000rpm的条件下,将1.2kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、210kg气相纳米二氧化硅颗粒、1.5kg蔗糖/甘油(1:3)、35kg去离子水依次添加到种子溶液中,添加时间控制在0.5h~1h之间。在低速搅拌1000rpm~1200rpm、73~75℃的温度条件下,反应时间12h,得到环氧端基化二氧化硅颗粒的核层溶液;

99.将1.5kg丙烯酰胺、1.5kg丙烯酸丁酯混合制得第二混合溶液;

100.借助饥饿聚合法,在搅拌速度1200~1800rpm、50~55℃的温度条件下以恒定的速度向上述核层溶液中滴加第二混合溶液、0.03kg引发剂,聚合完成后,二氧化硅团聚颗粒表面上均包覆一层聚(γ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷-丙烯酰胺-丙烯酸丁酯)共聚物,得到树枝型核壳结构有机/无机杂化二氧化硅颗粒乳液,该乳液为防火层材料基础溶液;

101.向上述防火层材料基础溶液加入109.8kg纯度为85%的氢氧化钾,低温抽真空30分钟,搅拌均匀,得到防火层材料预反应液。

102.本实施例中的室外用非隔热型防火玻璃为利用上述防火层材料通过下述步骤制得的室外用非隔热型防火玻璃:

103.(1)准备4片3mm厚的玻璃,其中两片为物理钢化玻璃;为了保证制成的复合防火玻璃具有较高的强度,优选位于中间位置的玻璃略厚于其他各层玻璃;

104.(2)将上述2片物理钢化玻璃制备成带有100nm-0.1mm厚的单层二氧化硅(sio2)减

反射层的玻璃,使复合防火玻璃在300-2500nm范围的折射率为1.13-1.40左右,减反射层还可以是单层的二氧化钛(tio2)膜,也可以是sio2/tio2或tio2/sio2双层膜,还可以是sio2/tio2/sio2多层复合膜;

105.(3)利用定厚胶条将上述1片带减反射层的物理钢化玻璃作为最外层玻璃与1片非物理钢化玻璃合成具有1mm厚的腔体,再利用定厚胶条依次将其余2片非物理钢化玻璃叠加,每片玻璃间均具有1mm厚的腔体,最后再利用定厚胶条将另一片带减反射层的物理钢化玻璃与上述多层腔体玻璃层合在一起,再增加一层1mm厚的腔体,确保该多层腔体玻璃的外表面均为物理钢化玻璃,且两层减反射层面均朝外;

106.(4)借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔(4玻3腔)中,静置消泡,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于烘箱中,借助梯度升温反应,反应温度依次设定为25℃、40℃、55℃、70℃,每段恒温反应2h,最后将烘箱保持在75℃直到防火玻璃的可见光透过率不再发生变化,最终得到具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料。

107.实施例2

108.本实施例中的防火层材料通过如下步骤制得:

109.(1)按照下列重量称取防火层材料的原料:

110.235kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、185kg去离子水、2kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

111.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

112.实施例3

113.本实施例中的防火层材料通过如下步骤制得:

114.(1)按照下列重量称取防火层材料的原料:

115.220kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、185kg去离子水、2kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

116.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

117.实施例4

118.本实施例中的防火层材料通过如下步骤制得:

119.(1)按照下列重量称取防火层材料的原料:

120.205kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、185kg去离子水、2kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环

氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;

121.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

122.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

123.实施例5

124.本实施例中的防火层材料通过如下步骤制得:

125.(1)按照下列重量称取防火层材料的原料:

126.265kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、185kg去离子水、2kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;

127.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

128.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

129.实施例6

130.本实施例中的防火层材料通过如下步骤制得:

131.(1)按照下列重量称取防火层材料的原料:

132.250kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、185kg去离子水、1.5kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

133.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

134.实施例7

135.本实施例中的防火层材料通过如下步骤制得:

136.(1)按照下列重量称取防火层材料的原料:

137.250kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、185kg去离子水、1kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;

138.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

139.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

140.实施例8

141.本实施例中的防火层材料通过如下步骤制得:

142.(1)按照下列重量称取防火层材料的原料:

143.250kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、185kg去离子

水、0.5kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

144.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

145.实施例9

146.本实施例中的防火层材料通过如下步骤制得:

147.(1)按照下列重量称取防火层材料的原料:

148.250kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、205kg去离子水、2kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

149.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

150.实施例10

151.本实施例中的防火层材料通过如下步骤制得:

152.(1)按照下列重量称取防火层材料的原料:

153.250kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、225kg去离子水、2kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;

154.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

155.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

156.实施例11

157.本实施例中的防火层材料通过如下步骤制得:

158.(1)按照下列重量称取防火层材料的原料:

159.250kg粒径为100nm、比表面积为100

±

5m2/g的纳米二氧化硅颗粒、165kg去离子水、2kg蔗糖/甘油(1:3)、11kg正硅酸乙酯、0.2kg盐酸、0.02kg碳酸氢钾、1.5kgγ-(2,3-环氧丙氧)烯丙基三甲氧基硅烷、1.5kg丙烯酰胺、1.5kg丙烯酸丁酯、0.05kg反应型乳化剂、0.03kg引发剂和109.8kg纯度为85%的氢氧化钾;

160.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

161.本实施例中的室外用非隔热型防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃制备方法相同,区别在于防火层材料的组成不同。

162.实施例12

163.本实施例中的防火层材料通过如下步骤制得:

164.(1)称取与实施例1相同的防火层材料的原料:

165.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

166.本实施例中的室外用非隔热型防火玻璃为利用上述防火层材料通过下述步骤制得的室外用非隔热型防火玻璃:

167.(1)准备3片3mm厚的玻璃,其中两片为物理钢化玻璃;为了保证制成的复合防火玻璃具有较高的强度,优选位于中间位置的玻璃略厚于其他各层玻璃;

168.(2)将上述2片物理钢化玻璃制备成带有100nm-0.1mm厚的单层二氧化硅(sio2)减反射层的玻璃,使复合防火玻璃在300-2500nm范围的折射率为1.13-1.40左右,减反射层还可以是单层的二氧化钛(tio2)膜,也可以是sio2/tio2或tio2/sio2双层膜,还可以是sio2/tio2/sio2多层复合膜;

169.(3)利用定厚胶条将上述1片带减反射层的物理钢化玻璃作为最外层玻璃与1片非物理钢化玻璃合成具有1mm厚的腔体,再利用定厚胶条依次将其余2片非物理钢化玻璃叠加,每片玻璃间均具有1mm厚的腔体,最后再利用定厚胶条将另一片带减反射层的物理钢化玻璃与上述多层腔体玻璃层合在一起,再增加一层1mm厚的腔体,确保该多层腔体玻璃的外表面均为物理钢化玻璃,且两层减反射层面均朝外;

170.(4)借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔(3玻2腔)中,静置消泡,封好灌注口后,将玻璃水平放置于10℃的环境中静置10个小时,再将其置于烘箱中,借助梯度升温反应,反应温度依次设定为25℃、40℃、55℃、70℃,每段恒温反应2h,最后将烘箱保持在75℃直到防火玻璃的可见光透过率不再发生变化,最终得到具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料。

171.对比例1

172.本实施例中的防火层材料通过如下步骤制得:

173.(1)称取与实施例1相同的防火层材料的原料:

174.(2)将上述原料按照与实施例1相同的制备方法制备防火层材料。

175.本实施例中的室外用非隔热型防火玻璃为利用上述防火层材料通过下述步骤制得的室外用非隔热型防火玻璃:

176.(1)准备4片3mm厚的玻璃,其中两片为物理钢化玻璃;为了保证制成的复合防火玻璃具有较高的强度,优选位于中间位置的玻璃略厚于其他各层玻璃;

177.(2)将上述2片物理钢化玻璃制备成带有100nm-0.1mm厚的单层二氧化硅(sio2)减反射层的玻璃,使复合防火玻璃在300-2500nm范围的折射率为1.13-1.40左右,减反射层还可以是单层的二氧化钛(tio2)膜,也可以是sio2/tio2或tio2/sio2双层膜,还可以是sio2/tio2/sio2多层复合膜;

178.(3)利用定厚胶条将上述1片带减反射层的物理钢化玻璃作为最外层玻璃与1片非物理钢化玻璃合成具有1mm厚的腔体,再利用定厚胶条依次将其余2片非物理钢化玻璃叠加,每片玻璃间均具有1mm厚的腔体,最后再利用定厚胶条将另一片带减反射层的物理钢化玻璃与上述多层腔体玻璃层合在一起,再增加一层1mm厚的腔体,确保该多层腔体玻璃的外表面均为物理钢化玻璃,且两层减反射层面均朝外;

179.(4)借助蠕动泵将高固含量(≥55wt,%)低粘度(小于200mpa.s)的k2o

·

nsio2基防火层材料预反应液逐层灌注到复合防火玻璃空腔(4玻3腔)中,静置消泡,封好灌注口后,将

玻璃水平放置于10℃的环境中静置10个小时,再将其置于75℃烘箱中反应,直到防火玻璃的可见光透过率不再发生变化,最终得到具有“均相”型结构的k2o

·

nsio2基有机/无机杂化防火层材料,如图8所示。

180.对比例2

181.本对比例提供了一种防火层材料,其原料为模数为3.4的纯钾水玻璃。

182.本对比例中的防火玻璃的制备方法与实施例1中的室外用非隔热型防火玻璃的制备方法相同,区别在于防火层材料的组成不同。

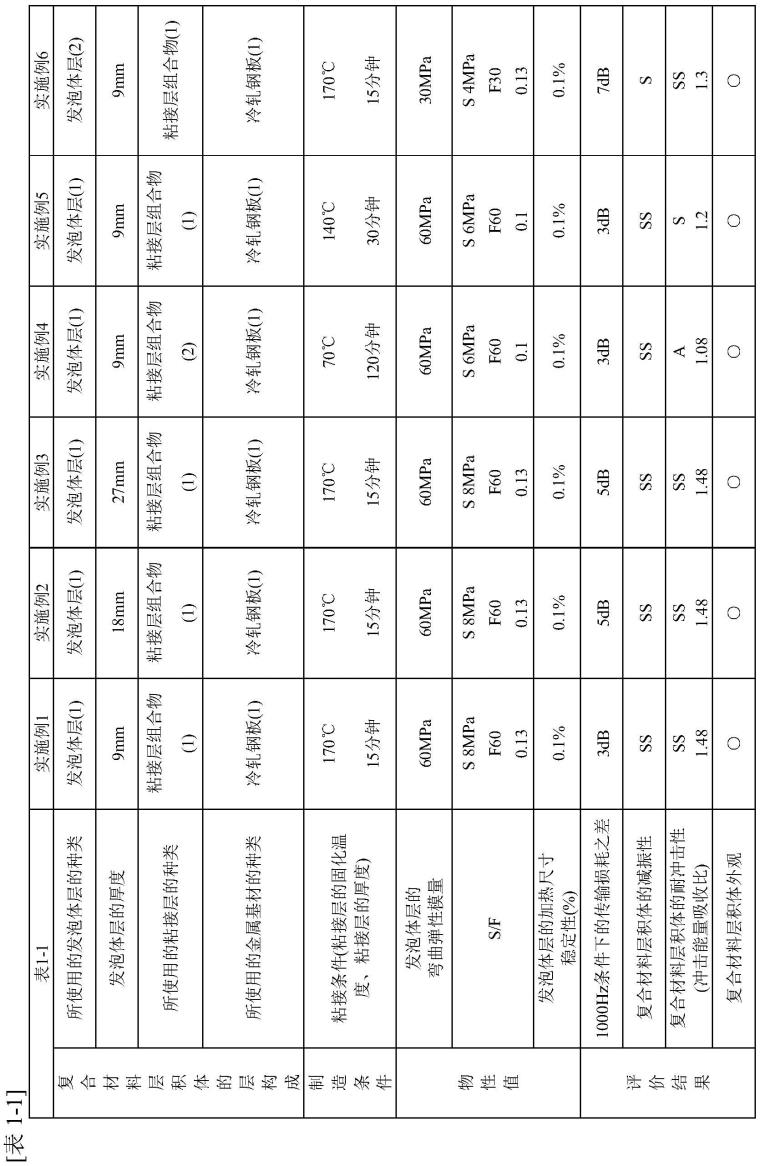

183.按照gb/t12513-2006镶玻璃构件耐火试验方法对实施例1~12及对比例1~2提供的防火层材料制备的防火玻璃进行耐火性能实验,得到防火玻璃的防火时间,实验取平行试样4个,取其数据平均值作为实验结果;通过玻璃透过率检测得到各防火玻璃的透过率;并通过肉眼观察得到各防火玻璃的表观质量。本发明实施例和对比例制备的防火玻璃的性能参数如表1所示。

184.表1防火玻璃的性能参数表

[0185][0186][0187]

*δt=(t

t0-t

tn

)/t

t0

[0188]

t

tn

是紫外线辐照3000h后的透过率,t

t0

是初始透过率。

[0189]

**样品的形变率在1年的试验周期内(未达到365天的规定时间)就已经超过100%。

[0190]

由表1可知,本发明中的室外用非隔热型防火玻璃无微泡,而对比例中制得的防火玻璃内部有大量微泡;本发明中的室外用非隔热型防火玻璃无微泡的防火时间为对比例的防火玻璃的1.5-2.5倍,透过率、耐紫外线辐照时间也明显高于对比例的防火玻璃。以上说明采用钾水玻璃或纯钾水玻璃作为防火玻璃的防火层,易使玻璃中产生大量微泡,大量微泡的存在降低了防火玻璃的硬度和防火耐热性能,并严重影响了防火玻璃的透光性和表观质量。本发明通过改进防火层的配方,采用纳米核壳结构有机-无机杂化颗粒和氢氧化钾水

溶液进行混合,防火层各组分之间产生协同效应,消除了防火玻璃夹层中的气泡,使复合防火玻璃具有较好的防火耐热性能,同时,具有“千层饼”型超多层结构的k2o

·

nsio2基有机/无机杂化防火层材料提高了防火玻璃的抗形变性能、耐火完整性、耐低温性能等,可在低温(-50℃)、室外环境中使用。本发明实施例制备的防火玻璃具有无微泡、附着力好、透过率高、耐火完整性时间长、耐低温和耐紫外线辐照的优点。

[0191]

由表1中记载的数据可知,本发明中的室外用非隔热型防火玻璃中无微泡,其原因在于本发明中的防火层材料预反应溶液粘度较低,有利于气泡的逸出,从而便于制备防火层时将防火层的中气体排出,节省工时。

[0192]

通过实施例1~12与对比实施例1~2对比可知,使用同样的防火层材料,玻璃的层数逐渐减少时,随着玻璃片的减少,透过率越来越好,耐低温性能不变,防火时间逐渐变小。

[0193]

本发明实施例提供的低温、耐紫外线辐照的复合非隔热防火玻璃的硬度能够达到2h以上,有的甚至达到6h。

[0194]

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

[0195]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。