1.本发明涉及复合材料层积体。

背景技术:

2.将振动能量转换成其他能量来减少振动的减振材料被用于车辆或电气设备的部件、或者建筑或容器的结构材料等各种技术领域中。并且,每天都在研究提高该减振材料的振动降低性能(下文中称为减振性),以及在不降低机械特性的情况下实现减振材料的轻量化。作为这种减振材料,代表性的类型有:用钢板或粘弹性树脂片约束含有碳酸钙等无机填充材料、改性剂、纤维材料和增塑剂的基础聚合物的类型;或者将含有填充材料和添加剂的改性丙烯酸类树脂涂布到对象体上的类型。例如,作为前者的一例,可以举出专利文献1和2的技术。该专利文献1中公开了一种纤维增强树脂(frp)、树脂发泡体层与金属制部件的层积体。另外,专利文献2中公开了下述方法:形成在钢板表面附着有发泡性材料的聚合钢板后,同时实施将该聚合钢板加热而使上述发泡性材料发泡从而形成发泡体层的操作、以及粘接上述钢板和上述发泡体层的操作。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2016-70389号公报

6.专利文献2:日本特开平9-164541号公报

技术实现要素:

7.发明所要解决的课题

8.在上述专利文献1的技术中,作为持续暴露于振动状态的环境下的减振材料,使用不同种层的层积体,因此时常伴随有该不同种层的剥离导致的机械强度和减振性降低的问题。另外,在上述专利文献2的技术中,虽然研究了具备发泡层的减振聚合钢板的制造效率和抑制发泡层的压坏、破裂等不良情况,但对发泡层本身的物性、耐冲击性等机械强度和减振性的提高未进行任何研究。

9.因此,本发明的目的在于提供一种耐冲击性和减振性优异的复合材料层积体。

10.用于解决课题的手段

11.本发明人鉴于上述问题深入研究、反复实验,结果发现,通过使用具备特定范围的弹性模量和特定范围的加热尺寸稳定性的发泡体层,能够解决上述课题,由此完成了本发明。即,本发明如下所述。

12.[1]本发明涉及一种复合材料层积体,其具有:

[0013]

金属基材、

[0014]

形成于上述金属基材表面的粘接层、和

[0015]

形成于上述粘接层表面的发泡体层,

[0016]

上述金属基材与上述粘接层的界面的剪切断裂强度(s)为1.0mpa以上,将上述界

面的剪切断裂强度(s)除以上述发泡体层的弯曲弹性模量(f)所得到的(s/f)为0.007以上0.5以下。

[0017]

[2]本实施方式中,优选由上述发泡体层的熔点(tm)或玻璃化转变温度(tg)减去20℃的温度下的75%压缩的压缩强度为0.3mpa以上。

[0018]

[3]本实施方式中,优选于室温(23℃)使用中央激振法的测定中的50hz~2000hz的损耗系数为0.05以上,并且,于80℃使用中央激振法的测定中的损耗系数在50hz~2000hz的范围内为室温时的损耗系数的1.2倍以上。

[0019]

[4]本实施方式中,优选上述发泡体层的拉伸断裂测定时的伸长率为10%以上。

[0020]

[5]本实施方式中,优选与上述粘接层相接的上述金属基材的表面的上述金属基材的表面粗糙度(rz)为0.5μm以上300μm以下。

[0021]

[6]本实施方式中,优选上述发泡体层的弯曲弹性模量为20mpa~2000mpa。

[0022]

[7]本实施方式中,优选上述发泡体层的拉伸断裂测定时的伸长率为10%以上。

[0023]

[8]本实施方式中,优选上述发泡体层的弯曲弹性模量为20mpa~2000mpa,下述式(i):

[0024]

[数1]

[0025][0026]

(上述式(i)中,l1表示将发泡体层在140℃的气氛下进行30分钟静置后的上述发泡体层的平均厚度(μm),l0表示将发泡体层在140℃的气氛下进行30分钟静置前的上述发泡体层的平均厚度(μm)。)所示的上述发泡体层的加热尺寸稳定性(x)小于3%。

[0027]

[9]本实施方式中,优选上述发泡体层含有聚酰胺树脂发泡体。

[0028]

[10]本实施方式中,优选上述发泡体层含有聚酰胺树脂发泡体和金属化合物,相对于上述发泡体层的总量,含有合计为0.5质量%~10质量%的上述金属化合物。

[0029]

[11]本实施方式中,优选在上述发泡体层的表面设有平均直径为0.1mm以上3mm以下的开口部。

[0030]

[12]本实施方式中,优选下述式(2)所示的1000hz条件下的传输损耗之差为2db以上。

[0031]

(式2):

[0032]

复合材料层积体的整体传输损耗(b)-复合材料层积体中使用的金属基材的传输损耗(a)

[0033]

[13]本实施方式中,优选在上述发泡体层的表面进一步具有第1树脂发生了熔融的第1树脂熔融层。

[0034]

[14]本实施方式中,上述粘接层优选为上述发泡体层的一部分发生了熔融的上述发泡体熔融层。

[0035]

发明的效果

[0036]

根据本发明,可以提供耐冲击性和减振性优异的复合材料层积体。

附图说明

[0037]

图1是示出本实施方式的复合材料层积体的一例的立体图。

[0038]

图2是示出本实施方式的复合材料层积体的另一例的立体图。

[0039]

图3示出图2的复合材料层积体1的发泡体层2的放大图,图3的(a)和(b)是示出发泡体层2的独立气泡结构的放大示意图,图3的(c)和(d)是示出发泡体层2的连通气泡结构的放大示意图。

[0040]

图4是示出实施例中记载的界面的剪切断裂强度(s)的测定中使用的试验片的示意图。

[0041]

图5是示出实施例中记载的冲击压缩试验的测定中使用的试验片的示意图,图5的左图示出金属基材4/发泡体层2的复合试验片(长度100mm),图5的右图示出该复合试验片(长度100mm)中的金属基材4的尺寸截面图。

[0042]

图6是示出表示实施例中记载的冲击压缩试验的步骤的示意图的示意图。

[0043]

图7是示出实施例中记载的复合材料层积体的制造方法的一例的示意图。

具体实施方式

[0044]

下面对本发明的实施方式(下文中称为“本实施方式”)进行详细说明,但本发明不限定于下述记载,可以在其要点的范围内进行各种变形来实施。另外,需要说明的是,本实施方式中,a(数值)~b(数值)是指a以上b以下。

[0045]

本实施方式的复合材料层积体具有金属基材、形成于上述金属基材的表面的粘接层和形成于上述粘接层的表面的发泡体层。并且,上述金属基材与上述粘接层的界面的剪切断裂强度(s)为1.0mpa以上。此外,将上述界面的剪切断裂强度(s)除以上述发泡体层的弯曲弹性模量(f)所得到的(s/f)为0.007以上0.5以下。

[0046]

按照金属基材、粘接层和发泡体层的顺序进行层积,并且使界面的剪切断裂强度(s)和界面的剪切断裂强度相对于发泡体层的弯曲弹性模量的比例(s/f)为特定的范围,由此作为复合材料层积体整体显示出优异的耐冲击性和减振性。

[0047]

本实施方式中,金属基材与粘接层的界面的剪切断裂强度(s)为1.0mpa以上。金属基材与粘接层的界面的剪切断裂强度(s)的下限优选为1.5mpa以上、更优选为2.0mpa以上、进一步优选为2.5mpa以上。另一方面,金属基材与粘接层的界面的剪切断裂强度(s)的上限优选为30mpa以下、更优选为20mpa以下、进一步优选为15mpa以下。金属基材与粘接层的界面的剪切断裂强度(s)的优选范围可以将上述下限和上限任意地组合。

[0048]

若金属基材与粘接层的界面的剪切断裂强度(s)为1.0mpa以上,则发挥出下述效果:在暴露于振动状态的环境下的环境中能够维持粘接性,并且能够吸收与湿热环境变化相伴的材料的膨胀和收缩的变形。

[0049]

金属基材与粘接层的界面的剪切断裂强度(s)的上限进而更优选为30mpa以下、特别优选为23mpa以下。

[0050]

需要说明的是,金属基材与粘接层的界面的剪切断裂强度(s)的测定方法适用实施例的栏中记载的方法。

[0051]

本实施方式中,将界面的剪切断裂强度(s)除以发泡体层的弯曲弹性模量(f)所得到的(s/f)为0.007以上0.5以下。上述将界面的剪切断裂强度(s)除以发泡体层的弯曲弹性

模量(f)所得到的(s/f)的下限优选为0.008以上、更优选为0.01以上、进一步优选为0.012以上。另一方面,上述将界面的剪切断裂强度(s)除以发泡体层的弯曲弹性模量(f)所得到的(s/f)的上限优选为0.4以下、更优选为0.3以下、进一步优选为0.2以下。上述将界面的剪切断裂强度(s)除以发泡体层的弯曲弹性模量(f)所得到的(s/f)的优选范围可以将上述下限和上限任意地组合。

[0052]

若上述将界面的剪切断裂强度(s)除以发泡体层的弯曲弹性模量(f)所得到的(s/f)为0.007以上,则对复合材料层积体施加冲击能量的情况下,具有下述效果:发泡体(层)不剥离,并且通过发泡体(层)的粘弹性特性,能够减少金属的变形,并且能够使能量大面积分散。另一方面,若该(s/f)为0.5以下,则在施加冲击能量的情况下,通过发泡体(层)的刚性而充分地发挥出减振效果,能够抑制金属振动所引起的能量传递,能量从金属传递至发泡体,吸收效率提高。

[0053]

另外,在界面的剪切断裂强度(s)强的情况下,在受到尖锐形状的物体的冲击时,由于应力集中,因此发泡体层容易产生断裂,能量吸收性降低,因此金属基材与粘接层优选适度的粘接力。特别优选s/f为0.5以下。

[0054]

需要说明的是,将界面的剪切断裂强度(s)除以发泡体层的弯曲弹性模量(f)所得到的(s/f)的计算方法适用实施例的栏中记载的方法。

[0055]

下面,参照附图来说明本实施方式的复合材料层积体。如图1所示,复合材料层积体1是具有金属基材4、设置于该金属基材4的一个面的粘接层3和设置于该粘接层3的一个面的发泡体层2的层积体。另外,图1中,作为复合材料层积体1的优选方式,示出了在发泡体层2的表面设有后述作为任选成分的树脂熔融层5的方式。

[0056]

本实施方式中的复合材料层积体1的厚度优选为2mm~100mm、更优选为5mm~80mm。需要说明的是,复合材料层积体1的厚度通过后述实施例中记载的方法算出。

[0057]

下面,在对本实施方式的复合材料层积体1的优选特性进行说明后,对作为本实施方式的复合材料层积体1的构成要素的发泡体层2、粘接层3和金属基材4进行说明。

[0058]“复合材料层积体的优选特性”[0059]

本实施方式中,由发泡体层2的熔点(tm)或玻璃化转变温度(tg)减去20℃的温度下的复合材料层积体1的75%压缩的压缩强度优选为0.3mpa以上、更优选为0.35mpa以上5mpa以下、进一步优选为0.4mpa以上3mpa以下。

[0060]

在由发泡体层2的熔点(tm)或玻璃化转变温度(tg)减去20℃的温度[tm(℃)或tg(℃)-20℃]下测定本实施方式的复合材料层积体1的75%压缩的压缩强度时,在粘接工序的前处理中,通过从金属基板4侧的传热直接地、或者通过红外线照射等间接地将发泡体表面加热,在随后的粘接工序中,即使从金属基板4侧、或者发泡体层2侧赋予充分的负荷,也能够定量地掌握由于与粘接层3相邻的发泡体层2的压缩变形而能对粘接层3赋予负荷的效果,从该方面出发是优选的。并且,若该温度下的本实施方式的复合材料层积体1的75%压缩的压缩强度为0.3mpa以上,在形成粘接层3时,能够抑制空隙的产生,能够促进树脂向凹凸部侵入,从该方面出发是优选的。进而,若该压缩强度为0.3mpa以上,则容易将上述金属基材4与粘接层3的界面的剪切断裂强度(s)和将该界面的剪切断裂强度(s)除以发泡体层2的弯曲弹性模量(f)所得到的(s/f)控制为规定的范围。

[0061]

另外,作为由发泡体层2的熔点(tm)或玻璃化转变温度(tg)减去20℃的温度[tm

(℃)或tg(℃)-20℃],具体而言,优选为40℃~300℃、更优选为100℃~250℃。

[0062]

需要说明的是,复合材料层积体1的75%压缩的压缩强度的测定方法适用实施例的栏中记载的方法。

[0063]

本实施方式中,于室温(23℃)使用中央激振法的测定中的50hz~2000hz的损耗系数(η

23

)优选为0.05以上、更优选为0.06~0.5。若损耗系数(η

23

)为0.05以上,则在对复合材料层积体1施加冲击能量的情况下,通过发泡体(层)的粘弹性特性,能够抑制由金属(基材)的振动所致的能量传递,并且能够使能量大面积分散,从该方面出发是优选的。能够抑制通过金属(基材)的振动所致的能量传递而使能量传递至用于固定复合材料层积体1的焊接部分等而脱离的不良情况。

[0064]

本实施方式中,于80℃使用中央激振法的测定中的损耗系数(η

80

)优选在50hz~2000hz的范围内为室温(23℃)时的损耗系数(η

23

)的1.2倍以上,更优选为1.3倍~10倍。

[0065]

对于本实施方式的复合材料层积体1来说,若于室温(23℃)使用中央激振法的测定中的50hz~2000hz的损耗系数(η

23

)为0.05以上,并且于80℃使用中央激振法的测定中的损耗系数(η

80

)在50hz~2000hz的范围内显示出室温(23℃)时的损耗系数(η

23

)的1.2倍以上,则可以确认是振动衰减快的减振性更优异的材料。

[0066]

本实施方式中,于80℃使用中央激振法的测定中的50hz~2000hz的损耗系数(η

80

)优选为0.06~0.6、更优选为0.072~0.5。

[0067]

需要说明的是,如实施例的栏中记载的那样,损耗系数的测定方法基于jis k7391,由利用中央激振法测量的频率响应函数的二次谐振的峰通过半峰宽法计算出损耗系数。

[0068]“发泡体层”[0069]

本实施方式的复合材料层积体1具有发泡体层2。并且,本实施方式中的发泡体层2优选具备20mpa~2000mpa的弯曲弹性模量和小于3%的加热尺寸稳定性。

[0070]

本实施方式中的发泡体层2优选为独立气泡型发泡体。该独立气泡型发泡体是指由独立气泡型的珠粒发泡成型法得到的发泡体。更详细而言,独立气泡型发泡体为下述发泡体:具有被树脂膜隔开的独立气泡,通过因气泡膨胀所引起的发泡颗粒间相互热粘的机理而成型,因此通常所得到的发泡体的气泡结构基本上成为独立气泡结构。因此,更容易发挥出刚性带来的隔音特性。

[0071]

《弯曲弹性模量》

[0072]

本实施方式中,发泡体层2的弯曲弹性模量优选为20mpa~2000mpa、更优选为25mpa~1500mpa以上、进一步优选为30mpa~1000mpa。

[0073]

若发泡体层2的弯曲弹性模量为20mpa以上,由于发泡体所具有的弹性特性,室温(23℃)下的50hz~1000hz频率区域中的损耗系数成为高值,可获得减振性效果。另一方面,若发泡体层的弹性模量为2000mpa以下,则能够确保作为减振材料的充分的轻质性。另外,若发泡体层2的弯曲弹性模量为20mpa~2000mpa,则显示出容易将界面的剪切断裂强度(s)和界面的剪切断裂强度相对于发泡体层2的弯曲弹性模量的比例(s/f)控制为特定范围的倾向。

[0074]

本实施方式中,发泡体层2的弹性模量可以通过测定发泡体层2的弯曲弹性模量来进行评价,弯曲弹性模量的数值越大则刚性越优异。该发泡体层2的弯曲弹性模量可以根据

jis k7171(2008)进行测定。发泡体层2的弯曲弹性模量可以通过构成发泡体层2的发泡体的发泡倍率、发泡体树脂所具有的刚性等来控制。另外,发泡体层2的弯曲刚性也可以通过发泡体层2的厚度或材质的调节等来调整。

[0075]

《加热尺寸稳定性》

[0076]

本实施方式中,发泡体层2的加热尺寸稳定性由下述通式(i):

[0077]

[数2]

[0078][0079]

(上述式(i)中,l1表示将发泡体层2在140℃的气氛下进行30分钟静置后的发泡体层的平均厚度(μm),l0表示将发泡体层2在140℃的气氛下进行30分钟静置前的发泡体层2的平均厚度(μm)。)所表示。并且,如通式(i)所示,发泡体层2的加热尺寸稳定性是指规定条件下的加热前后的发泡体层的平均厚度的变化率(%)。若发泡体层2的加热尺寸稳定性小于3%,则可以减小在实际使用环境下针对来自高温体的热传导、辐射热、或由振动能量转换的热的变形量,因此能够抑制从金属基材4或粘接层3剥离。

[0080]

本实施方式中,上述通式(i)所示的发泡体层2的加热尺寸稳定性优选小于3%、更优选小于2%、进一步优选小于1.5%、特别优选小于1%。另外,发泡体层2的加热尺寸稳定性的下限值为0%是理想的,但实际上为0.01%以上。

[0081]

本实施方式中,通过调节构成发泡体层2的树脂的种类、该树脂的分子量、独立气泡率、以及构成发泡体层2的树脂或树脂组合物的组成等,能够使发泡体层2的加热尺寸稳定性小于3%。另外,构成发泡体层2的树脂等如后述发泡体层2的组成的栏中记载的那样。

[0082]

需要说明的是,上述在140℃加热30分钟前后的发泡体层2的平均厚度l0和l1的测定方法是利用游标卡尺等测长设备对发泡体层2进行了6次测定的结果的数均值。

[0083]

为了形成均匀的粘接层3,本发明中的加热尺寸稳定性是在140℃气氛下的平均厚度的比率。即,作为粘接层3的前体的粘接剂组合物根据其混合状态等的不同,作为粘接剂的性能会产生波动,在形成金属基材4与发泡体(层)的复合体后,以反应不充分的部位为起点,耐冲击性有时会显著降低。为了防止这种不均匀的反应,本实施方式中,在较高温度的条件下藉由后述的粘接剂组合物使发泡体(层)和金属基材粘接并使其固化。因此,若在140℃以上的气氛下,认为能够形成均匀的粘接层3,并且能够形成加热尺寸稳定性优异的发泡体层2。

[0084]

本实施方式中,发泡体层2的拉伸断裂测定时的伸长率优选为10%以上、更优选为12%以上80%以下、进一步优选为15%以上%50以下。

[0085]

若发泡体层2的拉伸断裂测定时的伸长率为10%以上,则在对复合材料层积体1施加冲击能量的情况下,能够抑制由发泡体层2的弯曲变形导致的断裂,即使在高应变的状态下也能维持冲击吸收特性,从该方面出发是优选的。另外,通过使发泡体层2的拉伸断裂测定时的伸长率为10%以上,显示出容易将界面的剪切断裂强度(s)和界面的剪切断裂强度相对于发泡体层2的弯曲弹性模量的比例(s/f)控制为特定范围的倾向。

[0086]

《厚度》

[0087]

本实施方式中的发泡体层2的厚度优选为2mm~100mm、更优选为5mm~80mm。此处所说的厚度是指本发明的复合材料层积体1中的发泡体层2的厚度的数均值,相当于上述的

l0(在140℃的气氛下进行30分钟静置前的发泡体层2的平均厚度(μm))。本说明书中,层厚是指利用游标卡尺等测长设备对发泡体层进行了6次测定的结果的数均值。

[0088]

若上述发泡体层2的厚度为2mm以上,则发泡体层2具有自支撑性,能够作为结构部件使用,从这方面出发是优选的,进一步优选为5mm以上。另外,若发泡体层2的厚度为80mm以下,则从利用加热压力机或发泡成型机获得成型品的方面出发是优选的。

[0089]

《平均气泡径》

[0090]

本实施方式中,发泡体层2的平均气泡径优选为10μm~300μm、更优选为20μm~280μm的范围、进一步优选为30μm~270μm的范围。

[0091]

若发泡体层2的平均气泡径为上述范围,则能够分散独立气泡内的空气层所产生的冲击吸收能量,并且能够抑制独立气泡的弯曲,从该方面出发是优选的。另外,若发泡体层2的平均气泡径为上述范围,则容易将上述金属基材4与粘接层3的界面的剪切断裂强度(s)和将该界面的剪切断裂强度(s)除以发泡体层2的弯曲弹性模量(f)所得到的(s/f)控制为规定的范围。需要说明的是,发泡体层2的平均气泡径的测定方法适用实施例的栏中记载的方法。

[0092]

《独立气泡率》

[0093]

本实施方式中,发泡体层2的独立气泡率没有特别限定,优选为30%以上99%以下。通过使独立气泡率为该范围,在压缩时可维持弹性斥力,对模具的追随性提高,能够形成表面平滑性高的设计面。从提高复合材料层积体1的强度、并且不容易发生在连续气泡部分可能会发生的水向树脂中引入、不容易降低发泡体层2的密度的方面出发,本实施方式的发泡体层2的独立气泡率更优选为80%以上99%以下、进一步优选为85%以上99%以下。

[0094]

需要说明的是,独立气泡率s(%)通过下述式(1)所示的计算式而算出。

[0095]

s(%)={(vx-w/ρ)/(va-w/ρ)}

×

100

ꢀꢀꢀ

(1)

[0096]

上述式(1)中,vx为发泡体层2的真体积(cm3),va为发泡体层2的表观体积(cm3),w为发泡体层2的重量(g),ρ为发泡体层2的树脂密度(g/cm3)。

[0097]

从轻量化的方面出发,构成本实施方式的发泡体层2的发泡颗粒的发泡倍率优选为3.0倍以上、更优选为5.0倍以上。另外,从能够维持压缩时的弹性斥力的方面出发,优选小于30倍、更优选为20倍以下。此处,发泡倍率是指体积从基材树脂的状态经含有(浸渗)发泡剂、预发泡和最终阶段的发泡发生了何种程度的膨胀。

[0098]

构成本实施方式的发泡体层2的发泡颗粒的发泡倍率可以通过将构成发泡体层2的基材树脂(起始材料)的密度除以发泡体层部分的表观密度而算出。或者,可以通过将基材树脂的密度除以作为中间产品的发泡体层2的表观密度而算出。这是因为,由于构成该发泡体层2的发泡颗粒的存在,构成发泡体层2的发泡颗粒不易受到发泡体层2的制造过程的加压压缩的影响,能够维持即将加压压缩前的发泡倍率。更具体而言,发泡倍率可以利用后述实施例中记载的方法算出。

[0099]

《发泡体层的组成》

[0100]

本发明的发泡体层2以发泡颗粒的形态包含第1树脂。并且,该第1树脂优选为热塑性树脂。

[0101]

此处,本说明书中的“发泡颗粒”是指构成本实施方式的发泡体层的颗粒,是对预发泡颗粒进行最终阶段的发泡后的膨胀的颗粒。

[0102]

另外,本说明书中的“预发泡颗粒”是指未进行最终阶段的发泡的发泡性颗粒,其包括并非最终阶段的预发泡的实施前到实施后的状态。

[0103]

作为上述热塑性树脂没有特别限定,可以举出例如:聚缩醛、聚苯乙烯、聚α-甲基苯乙烯、苯乙烯马来酸酐共聚物、聚苯醚与聚苯乙烯的共混或接枝聚合物、丙烯腈-苯乙烯共聚物、丙烯腈-丁二烯-苯乙烯聚合物、苯乙烯-丁二烯共聚物、高抗冲聚苯乙烯等苯乙烯系聚合物;聚氯乙烯、氯乙烯-乙酸乙烯酯共聚物、后氯化聚氯乙烯、乙烯或丙烯与氯乙烯的共聚物等氯乙烯系聚合物;聚偏二氯乙烯系共聚树脂;尼龙-6、尼龙-6,6等均聚和共聚聚酰胺树脂;聚对苯二甲酸丁二醇酯或聚对苯二甲酸乙二醇酯等均聚和共聚聚酯系树脂;聚醚砜或聚醚醚酮等聚醚树脂;改性聚苯醚树脂(亚苯基醚-聚苯乙烯合金树脂);聚碳酸酯树脂;聚酰胺酰亚胺、聚酰亚胺、聚醚酰亚胺、甲基丙烯酰基酰亚胺等酰亚胺树脂;聚苯硫醚树脂;聚砜树脂;聚醚砜树脂;酚树脂;氨基甲酸酯树脂;聚丙烯或聚甲基戊烯等聚烯烃系树脂;聚酯系树脂;聚偏二氟乙烯或聚四氟乙烯等氟系树脂;等等。

[0104]

作为上述聚烯烃系树脂,可以举出使用齐格勒催化剂或茂金属催化剂等聚合而成的聚丙烯、乙烯-丙烯无规共聚物、丙烯-丁烯无规共聚物、乙烯-丙烯嵌段共聚物、乙烯-丙烯-丁烯三元共聚物等聚丙烯系树脂;低密度聚乙烯、中密度聚乙烯、线性低密度聚乙烯、直链状超低密度聚乙烯、高密度聚乙烯、乙烯-乙酸乙烯酯共聚物、乙烯-甲基丙烯酸甲酯共聚物、离聚物树脂等聚乙烯系树脂,这些聚烯烃系树脂分别可以单独使用或者混合使用

[0105]

作为特别优选的热塑性树脂,为聚烯烃系树脂、聚酰胺树脂、聚酯树脂、聚醚树脂、甲基丙烯酸系树脂、改性聚醚树脂(亚苯基醚-聚苯乙烯合金树脂)等。其中,作为耐热性、耐化学药品、耐溶剂性优异、适于高耐热发泡结构材料用途的树脂可以举出聚酰胺树脂,作为耐热性、高温刚性优异的树脂可以举出改性聚醚树脂(亚苯基醚-聚苯乙烯合金树脂)。

[0106]

作为上述热塑性树脂,20℃的表面张力优选为35mn/m以上60mn/m以下、更优选为36mn/m以上57mn/m以下、进一步优选为37mn/m以上55mn/m。热塑性树脂的表面张力为上述范围内时,可得到力学强度高的发泡成型体,能够对设计面赋予刚性。

[0107]

上述热塑性树脂的表面张力使用将jis k6768:1999“塑料-膜和片-润湿张力试验方法”所记载的方法中的测定温度变更为20℃进行测定得到的值。

[0108]

上述热塑性树脂可以以无交联的状态使用,也可以利用过氧化物、放射线等交联后使用。

[0109]

本实施方式中的发泡体层优选含有相对于发泡体层2的总量(100质量%)为50质量%~99质量%的热塑性树脂,更优选含有70质量%~95质量%、进一步优选含有80质量%~90质量%。

[0110]

本实施方式中,第1树脂优选为聚酰胺树脂。换言之,本实施方式中的发泡体层2优选以发泡颗粒的形态包含聚酰胺树脂,发泡体层2更优选含有聚酰胺树脂发泡体。由此,在本实施方式的复合材料层积体中不使用连续纤维,容易确保所期望的弹性模量。另外,通过将聚酰胺树脂用于发泡体层2,可以确保耐热性,并且可以缩短固化时间。另外,通过将聚酰胺树脂用于发泡体层2,与粘接层3的粘接强度进一步提高。特别是,通过将聚酰胺树脂用于发泡体层2且将环氧树脂用于粘接层3,树脂彼此的相容性提高,因此容易发挥出更优异的粘接强度与稳定的耐冲击性和减振性。

[0111]

作为上述聚酰胺树脂,可以使用适当组合例如ε-己内酰胺、己二酸、癸二酸、十二

烷二酸、间苯二甲酸、对苯二甲酸、己二胺、丁二胺、2-甲基戊二胺、2,2,4-三甲基己二胺、2,4,4-三甲基己二胺、间苯二甲胺、双(3-甲基-4-氨基环己基)甲烷等聚酰胺形成性单体而得到的单一均聚物、单一共聚物、均聚物彼此的混合物、共聚物彼此的混合物、共聚物与均聚物的混合物等。

[0112]

作为上述聚酰胺树脂的具体例,可以举出聚己内酰胺(尼龙6)、聚己二酰己二胺(尼龙66)、聚己二酰丁二胺(尼龙46)、聚癸二酰丁二胺(尼龙410)、聚己二酰戊二胺(尼龙56)、聚癸二酰戊二胺(尼龙510)、聚癸二酰己二胺(尼龙610)、聚十二烷二酰己二胺(尼龙612)、聚己二酰癸二胺(尼龙106)、聚癸二酰癸二胺(尼龙1010)、聚十二烷二酰癸二胺(尼龙1012)、聚十一酰胺(尼龙11)、聚十二酰胺(尼龙12)、聚己内酰胺/聚己二酰己二胺共聚物(尼龙6/66)、聚己内酰胺/聚对苯二甲酰己二胺共聚物(尼龙6/6t)、聚己二酰己二胺/聚对苯二甲酰己二胺共聚物(尼龙66/6t)、聚己二酰己二胺/聚间苯二甲酰己二胺共聚物(尼龙66/6i)、聚己二酰己二胺/聚间苯二甲酰己二胺/聚己内酰胺共聚物(尼龙66/6i/6)等。需要说明的是,上述“/”表示共聚物。另外,本实施方式中,聚酰胺树脂可以单独使用1种,或者可以将2种以上混合使用。另外,上述发泡体层可以仅由聚酰胺树脂发泡体构成。

[0113]

本实施方式中的发泡体层2优选含有相对于发泡体层2的总量(100质量%)为50质量%~99质量%的聚酰胺树脂,更优选含有70质量%~95质量%、进一步优选含有80质量%~90质量%。

[0114]

本实施方式中的发泡体层2优选含有热塑性树脂和金属化合物,更优选含有聚酰胺树脂和金属化合物。通过在该发泡体层中含有金属化合物,发挥出与下述粘接材料的粘接力增加的效果。特别是,若合用作为热塑性树脂的聚酰胺树脂与金属化合物,则发挥出能够抑制由自由基捕获所引起的水解反应的协同效应。

[0115]

本实施方式中,相对于发泡体层2的总量(100质量%),优选含有合计为0.2质量%~10质量%的金属化合物,更优选含有合计为0.5质量%~8质量%的金属化合物,进一步优选含有合计为0.8质量%~7.5质量%的金属化合物。若在发泡体层中含有合计为0.2质量%~10质量%的金属化合物,则更容易发挥出与上述粘接材料的粘接力增加的效果。

[0116]

作为上述金属化合物,可以举出金属或金属氧化物。作为该金属,可以举出例如银、金、钙、钾、铁、各种钢铁剂、铜、镍、钕、钛、锌、铌、锰、铬、锡、硅、铝或它们的合金。

[0117]

另外,作为上述金属氧化物,可以举出上述金属的氧化物。具体而言,优选氧化银、氧化钙、氧化镁(包含滑石)、氧化钾、氧化铁、氧化铜、氧化镍、氧化钕、氧化钛、氧化锌、氧化铌、氧化锰、氧化铬、氧化锡、硅氧化物(包含氧化硅、熔融氧化硅)、氧化铝。另外,上述金属或金属氧化物可以通过公知的方法进行了表面修饰。需要说明的是,本实施方式中,金属化合物可以单独使用1种,或者可以将2种以上混合使用。

[0118]

除了作为必要成分的上述第1树脂和作为任选成分的上述金属化合物以外,本实施方式中的发泡体层2也可以根据需要进一步含有混配剂。

[0119]

作为该混配剂,除了上述的金属化合物以外,可以举出例如抗氧化剂、光稳定剂、紫外线吸收剂、阻燃剂、气泡调节剂、发泡剂、染料或颜料等着色剂、增塑剂、润滑剂、结晶成核剂、碳酸钙等无机填充剂。需要说明的是,本实施方式中,混配剂可以单独使用1种,或者可以将2种以上混合使用。

[0120]

作为上述阻燃剂,可以使用溴系、磷系等的阻燃剂。作为上述抗氧化剂,可以使用

酚系、磷系、硫系等的抗氧化剂。作为上述光稳定剂,可以使用受阻胺系、二苯甲酮系等的光稳定剂。

[0121]

另外,本实施方式中,在形成发泡体层2时需要调节预发泡颗粒的平均气泡径的情况下,可以含有气泡调节剂。作为气泡调节剂,有滑石、氧化硅、硅酸钙、碳酸钙、氧化铝、氧化钛、硅藻土、粘土、小苏打、氧化铝、硫酸钡、氧化铝、膨润土等,其用量通常相对于预发泡颗粒的原料总量100质量份为0.005质量份~2质量份。

[0122]

上述预发泡颗粒可以通过使发泡剂含有(浸渗)在经粒料化的上述第1树脂(例如热塑性树脂)中使其发泡而得到。该发泡为并非最终阶段的发泡的预发泡。

[0123]

作为制造上述预发泡颗粒时使用的发泡剂,可以举出挥发性发泡剂等。作为上述挥发性发泡剂,可以举出甲烷、乙烷、丙烷、丁烷、异丁烷、戊烷、异戊烷、新戊烷、己烷、庚烷、环戊烷、环己烷、甲基环戊烷等链状或环状低级脂肪族烃类、二环二氟甲烷、三氯单氟甲烷、1-氯-1,1-二氟乙烷、1-氯-2,2,2-三氟乙烷等卤代烃类、氮、空气、二氧化碳等无机气体系发泡剂等。

[0124]

本实施方式中的发泡体层2中的混配剂的量可以在不妨碍本发明效果的范围内适当选择。

[0125]

本实施方式中的发泡体层2优选由含有第1树脂和金属化合物等作为任选成分的混配剂的第1树脂组合物形成。另外,根据需要为了使发泡剂浸渗在含有第1树脂的发泡颗粒中,可以在上述第1树脂组合物中添加水等水性溶剂(可以含有盐或分散剂)、或醇溶剂等溶剂。

[0126]

关于上述第1树脂组合物的优选组成,按照成为上述发泡体层的组成比的方式制备即可,具体而言,相对于第1树脂组合物的总量(100质量%),优选含有第1树脂80质量%~99质量%、金属化合物0.5质量%~10质量%、混配剂0~10质量%,更优选含有第1树脂85质量%~99质量%、金属化合物1质量%~7.5质量%、溶剂0~50质量%和混配剂0~7.5质量%。

[0127]

上述预发泡颗粒的平均粒径可以通过jis z8801-1:2006中规定的使用标准筛的分级法对100g预发泡颗粒进行测定。上述预发泡颗粒的平均粒径优选为1.0mm~4.0mm、更优选为1.2mm~3.0mm。若平均粒径小于1.0mm则难以进行制造工序中的处理,若大于4.0mm则表现出复杂成型品的表面精度降低的倾向,不优选。需要说明的是,本实施方式的预发泡颗粒的形状没有特别限定,可以为各种形状。

[0128]

本实施方式中,作为预发泡颗粒的制造方法,可以为(i)使用热塑性树脂作为第1树脂并利用其热塑性的方法、(ii)利用固体状态的第1树脂颗粒的切削等后加工的方法等,只要为能够对颗粒赋予所期望的外形的方法均可应用。其中,作为生产率优异、能够制造出稳定形状的颗粒的方法,可以适合使用采用了设有排出截面的模头的异形挤出法。可以任意地应用作为异形挤出法的下述现有公知的方法来制造:将第1树脂(例如热塑性树脂)利用挤出机进行熔融挤出,通过线料切割或水中切割等工业上通常使用的方法进行造粒并使所得到的基材树脂粒料发泡而得到预发泡颗粒的方法;将发泡剂从机筒中途注入排出到挤出机中并同时进行发泡,冷却后进行水中切割或线料切割,直接得到预发泡颗粒的方法;将热塑性树脂在挤出机内熔融并从具有所期望的截面形状的模头挤出,冷却后利用造粒机切断成规定的长度,由此制造基材树脂粒料,使发泡剂浸渗到该基材树脂粒料中,通过加热使

其以规定的发泡倍率进行发泡的方法;等等。

[0129]

作为使发泡剂含有(浸渗)在第1树脂中的方法没有特别限定,可以为通常使用的方法。

[0130]

作为该方法没有特别限定,可以举出例如:在水等悬浮体系中利用水性介质进行的方法(悬浮浸渗);使用碳酸氢钠等热分解型发泡剂的方法(发泡剂分解);使气体为临界压力以上的气氛,制成液相状态后与基材树脂接触的方法(液相浸渗);使气体为低于临界压力的气氛,制成气相状态后与基材树脂接触的方法(气相浸渗);等等。

[0131]-基材树脂的颗粒或粒料的形状-[0132]

可以对作为预发泡颗粒的原料的基材树脂的颗粒或粒料赋予任意的三维形状。作为该三维形状没有特别限定,可以举出实心的珠粒形状、具有中空部或凹状外形部的珠粒形状等。

[0133]

基材树脂的颗粒或粒料的正投影图像可以取任意的形状。通常的实心的珠粒形状是指正投影图像具有圆形或者椭圆形的大致球状的形状。具有中空部是指颗粒或粒料的正投影图像在内部具有中空区域并且具有包围该中空圆区域的外周区域,是指存在可得到具有该中空区域和外周区域的正投影图像的方向。

[0134]

另外,具有凹状外形部是指存在可得到颗粒或粒料的正投影图像为凹状图形的正投影图像的方向。另外,本说明书中的凹状图形是指,在形成凹状图形的正投影图像图形的外表面上能够选出连结2点间而成的线段的至少一部分(优选整个线段)成为通过颗粒或粒料的外部区域的线段的2点。凹状外形部是与发泡时形成的发泡气泡不同的结构。上述凹状外形部可以为一个、也可以为两个以上。

[0135]

本实施方式中,若在基材树脂的颗粒或粒料中使用实心的珠粒形状、具有中空部的珠粒形状,容易形成例如后述图3的(a)和(b)的独立气泡结构。另一方面,若在基材树脂的颗粒或粒料中使用具有凹状外形部的珠粒形状,容易形成例如后述图3的(c)和(d)的连通气泡结构。

[0136]

本实施方式的优选的发泡体层2含有聚酰胺树脂发泡体和金属化合物,相对于上述发泡体层的总量,含有合计为0.5质量%~10质量%的上述金属化合物。

[0137]

由此,发挥出与下述粘接材料的粘接力增加的效果。特别是,若合用作为热塑性树脂的聚酰胺树脂与金属化合物,则发挥出能够抑制由自由基捕获所引起的水解反应的协同效应。

[0138]“树脂熔融层”[0139]

本实施方式中,发泡体层2的表面优选进一步具有熔融的树脂熔融层5。换言之,本实施方式的复合材料层积体1优选为按照金属基材4-粘接层3-发泡体层2-树脂熔融层5的顺序层积的层积体。另外,上述树脂熔融层5被规定为发泡颗粒的独立气泡结构因热熔融而消失的层。

[0140]

如上所述,本发明的复合材料层积体1以金属基材4为内侧的情况下,发泡体层2形成于外侧,按照金属基材4-粘接层3-发泡体层2的顺序所层积的结构是必须的。上述树脂熔融层5是发泡体层2的最外侧的表面部(所存在的含有第1树脂的发泡颗粒)热熔融而成的层。因此,该树脂熔融层5的内部是含有第1树脂(例如热塑性树脂)的发泡颗粒的独立气泡结构消失、填满第1树脂的结构。

[0141]

通过在本实施方式的复合材料层积体1的表面形成树脂熔融层5,耐冲击性、耐擦伤性进一步提高。更详细而言,关于200hz~5000hz的隔音性能,除了一般的质量定律所要求的传输损耗以外,通过同时拥有树脂熔融层5和发泡体层2的具有不同弹性模量的层,树脂熔融层5的振动被发泡体吸收、衰减,获得传输损耗的效果。

[0142]

本实施方式中,树脂熔融层5的层厚没有特别限定,从表现出机械特性的方面出发,优选为0.1mm以上。若为0.1mm以上,则能够表现出耐冲击性。另外,从弯曲强度、压缩强度的方面出发,树脂熔融层5的层厚优选大,但从复合材料层积体1的轻量化的方面出发,优选为5mm以下。

[0143]

需要说明的是,树脂熔融层5的层厚通过后述实施例中记载的方法算出。

[0144]

本实施方式中,树脂熔融层5的硬度计硬度优选为hda90以上、更优选为hda92以上。本实施方式中,若树脂熔融层5的硬度计硬度低于上述范围,则无法获得充分的耐擦伤性。

[0145]

本说明书中的树脂熔融层5的硬度计硬度为如下测得的值:对于树脂熔融层5的上表面、即设计面,依据jis k7215:1986以1kgf的负荷加压后在1秒以内测定。并且,在树脂熔融层5进行30处硬度计硬度的测定,将其算术平均值作为树脂熔融层5的硬度计硬度。

[0146]

《开口部》

[0147]

优选在本发明的复合材料层积体1中的发泡体层2侧的表面设有平均直径为0.1mm以上3mm以下的开口部。下面,参照图1~3来说明复合材料层积体1的优选方式。如图1所示,复合材料层积体1是按照金属基材4、粘接层3和发泡体层2的顺序层积的层积体。另外,图1中,作为复合材料层积体1的优选方式的一例,示出了在发泡体层2的表面设有上述作为任选成分的树脂熔融层5的方式。本实施方式中,在复合材料层积体1的发泡体层2的表面(在形成有树脂熔融层5的情况下为树脂熔融层5的内部)可以设有复数个开口部(图1中未图示)。将在图1的复合材料层积体1的表面设有开口部的示例示于图2。为了便于说明,图2示出设有开口部6的复合材料层积体1的截面图。在图2的示例中,开口部6示出了发泡体层2内部的多孔质区域露出到外部的状态。图3是将图2所示的复合材料层积体1的发泡体层2的部分放大的图。另外,图3的(a)示出了发泡体层2的发泡体中的空孔得到了堵塞的多孔体结构(独立气泡结构)。另外,图3的(b)示出图3的(a)的截面图,在发泡体层2的发泡体中存在大量堵塞后的空孔7。另一方面,图3的(c)示出发泡体层2的发泡体中的空孔得到了连通的多孔体结构(连通气泡结构)。另外,图3的(d)示出图3的(c)的截面图,发泡体层2的发泡体中的空孔以连通的状态大量存在。

[0148]

本实施方式中,发泡体层2优选具有上述图3的(a)和(b)那样的独立气泡结构。

[0149]

若在复合材料层积体1中的发泡体层2侧的表面设置开口部6,则发泡体层2内部的多孔质区域露出到外部,压力变动直接传播到多孔质区域内的气泡部的空气。由此,产生空气的粘性摩擦,一部分声能能够转换成热能,因此减振效果和吸音效果进一步提高。

[0150]

本实施方式中,开口部6的数量没有特别限制,可以根据使用目的适当设定。例如,相对于复合材料层积体1中的发泡体层2侧的表面积25cm2,开口部6优选设置1个~100个,更优选设置10个~50个。

[0151]

本说明书中的“平均直径”是指开口部6的最长直径(d

max

)与从该最长直径的中央沿与最长直径垂直的方向的直径(dv)的算术平均值。

[0152]

即,平均直径=(d

max

dv)/2。

[0153]

需要说明的是,开口部6的平均直径通过后述实施例中记载的方法算出。

[0154]

另外,本实施方式的复合材料层积体1在表面具有树脂熔融层5的情况下,优选在该树脂熔融层5的表面形成有开口部6。另一方面,本实施方式的复合材料层积体1在表面不具有树脂熔融层5的情况下,优选在该发泡体层2的表面形成有开口部6。另外,表面具有树脂熔融层5时的开口部6的厚度方向的深度只要是发泡体层2内部的多孔质区域露出到外部的程度即可。

[0155]

本实施方式中,例如,开口部6的厚度方向的深度优选为0.01mm~2mm、更优选为0.1mm~1mm。需要说明的是,开口部6的厚度方向的深度通过后述实施例中记载的方法算出。

[0156]“金属基材”[0157]

本实施方式的复合材料层积体具有金属基材4。并且,本实施方式中的金属基材4没有特别限制,可以根据用途适当选择。例如,在重视轻量化的情况下,作为金属基材的材料,优选例如铝板、铝合金板、镁板、或镁合金板等。在重视机械强度的情况下,作为该金属基材4,优选铁、铁钢材、不锈钢、铜、铜合金、锰、锰合金、钛、或钛合金等。在重视减振性的情况下,作为该金属基材,优选镁、镁合金、铁系合金、铜合金、或锰合金等。另外,关于金属基材4的形状,只要具有能够与粘接层3或发泡体层2密合的面即可,可以根据使用目的适当选择,可以举出所谓的平面板或曲面板等。

[0158]

本实施方式中的金属基材4的平均厚度没有特别限定,例如,优选为0.2mm以上、更优选为0.5mm~3mm、进一步优选为0.7mm~2mm。若金属基材4的平均厚度小于0.2mm,则机械强度不充分,并且减振金属板的制造变得困难。

[0159]

需要说明的是,金属基材4的平均厚度通过后述实施例中记载的方法算出。

[0160]

本实施方式中,可以根据需要对金属基材4的表面、特别是与粘接层3相接的面进行表面处理。作为该表面处理,可以举出喷砂处理、研磨处理、脱脂处理、蚀刻处理、基于防锈剂浸渍或喷雾的表面处理、铬化学转化处理、磷酸盐化学转化处理、硫化物化学转化处理、阳极氧化覆膜形成、或氟树脂涂布等。

[0161]

另外,本实施方式中,也可以适用下述方法:使用酸、碱或氧化剂等化学药品对金属基材4的表面进行氧化、蚀刻,提高对于粘接层3或发泡体层2的亲和性的方法;利用臭氧、等离子体、紫外线等对金属基材4的表面进行氧化、蚀刻,提高对于粘接层3或发泡体层2的亲和性的方法;或者对金属基材4进行硅烷或钛酸酯等底涂处理,提高对于粘接层3或发泡体层2的亲和性的方法。

[0162]

本实施方式中,金属基材4的与粘接层3相接的表面、即金属基材4的粘接面的表面粗糙度(10点平均最大高度(rz)基准长度0.25mm)优选为0.5μm以上300μm以下、优选为0.5μm~150μm、更优选为0.8μm~100μm。若金属基材4中的与粘接层3的粘接面侧的金属基材4的表面粗糙度为上述范围,则粘接层3侵入粗糙面,发挥出锚固效应,并且在粘接时能够抑制粗糙面内产生气泡,从该方面出发是优选的。另外,若金属基材4的粘接面的表面粗糙度为上述范围,则容易将上述金属基材4与粘接层3的界面的剪切断裂强度(s)和将该界面的剪切断裂强度(s)除以发泡体层2的弯曲弹性模量(f)所得到的(s/f)控制为规定的范围。需要说明的是,金属基材4的粘接面的表面粗糙度的测定方法适用实施例的栏中记载的方法。

[0163]“粘接层”[0164]

本实施方式的复合材料层积体1具有粘接层3。本实施方式中的粘接层3可以是用于将金属基材4与发泡体层2接合的层。粘接层3可以根据目的或用途适当选择。例如,可以使用含有各种热固性树脂、热塑性树脂或橡胶等的粘接剂组合物形成粘接层3。另外,也可以将发泡体层2的一部分发生了熔融的发泡体熔融层作为粘接层3。更详细而言,复合材料层积体1可以为下述层积体:发泡体层2直接层积在金属基材4的表面,并且上述金属基材4的表面附近的发泡体层2形成了熔融的发泡体熔融层。这种情况下,将发泡体熔融层作为粘接层3。

[0165]

本实施方式中,粘接层3的厚度没有特别限定,例如,优选为0.01μm~2000μm以上、更优选为10μm~1000μm、进一步优选为50μm~500μm。若粘接层3的厚度为50μm~500μm的范围,从所期望的粘接强度、追随性以及加工性的方面出发是优选的。需要说明的是,粘接层3的平均厚度通过后述实施例中记载的方法算出。

[0166]

本实施方式中,作为形成粘接层3的粘接剂组合物中使用的粘接剂,更具体而言,可以举出例如环氧系树脂、三聚氰胺系树脂、酚系树脂、邻苯二甲酸二烯丙酯系树脂、双马来酰亚胺三嗪系树脂、不饱和聚酯系树脂、聚氨酯系树脂、苯氧基系树脂、聚酰胺系树脂、聚酰亚胺系树脂、氰酸酯系树脂等热固性树脂、聚酰胺系树脂、聚酯系树脂、聚碳酸酯系树脂、聚苯醚系树脂、聚氨酯系树脂、聚缩醛系树脂、聚乙烯醇缩醛系树脂、聚乙烯系树脂、聚丙烯系树脂、聚乙烯基系树脂等热塑性树脂、包含1种或2种以上的羟基、羧基、乙烯基、氨基、环氧基等官能团的橡胶或弹性体等。其中,作为上述粘接剂,优选环氧树脂。上述粘接剂可以单独使用1种,或者可以将2种以上混合使用。

[0167]

本实施方式中的粘接剂组合物优选含有环氧树脂,更优选含有环氧树脂和环氧树脂固化剂。

[0168]

作为上述环氧树脂,可以举出例如具有萘骨架的环氧树脂、双酚a型环氧树脂、双酚f型环氧树脂、苯酚酚醛清漆型环氧树脂、脂环式环氧树脂、硅氧烷型环氧树脂、联苯型环氧树脂、缩水甘油酯型环氧树脂、缩水甘油胺型环氧树脂、乙内酰脲型环氧树脂等。上述环氧树脂可以单独使用1种,或者可以将2种以上混合使用。

[0169]

作为上述环氧树脂固化剂,可以举出例如咪唑系固化剂、酚系固化剂、硫醇系固化剂、胺系固化剂、酸酐系固化剂、有机过氧化物系固化剂。其中,作为上述环氧树脂固化剂,优选为具有潜伏性的潜伏性固化剂。作为该潜伏性固化剂,优选以热、光、湿气或压力作为外部刺激而引发固化反应的潜伏性固化剂,更优选微胶囊型固化剂。该微胶囊型固化剂是指容易与环氧系树脂反应的固化剂成分被包含在微胶囊中而显示出潜伏性的固化剂。

[0170]

另外,作为上述潜伏性固化剂的化学结构的种类,更优选具有潜伏性的咪唑系固化剂或胺系固化剂,更优选双氰胺系固化剂、酮亚胺系固化剂、或咪唑系固化剂。

[0171]

作为本实施方式的优选的微胶囊型固化剂的具体例,可以举出以潜伏性咪唑改性物为核并用聚氨酯包覆该核表面而成的微胶囊型潜伏性固化剂。作为市售品,例如可以使用novacure(注册商标)系列(旭化成公司制造)。本实施方式中,环氧树脂固化剂可以单独使用1种,或者可以将2种以上混合使用。

[0172]

本实施方式中,相对于粘接剂组合物的总量(100质量%),粘接剂的含量优选为90质量%~100质量%、更优选为92质量%~100质量%、进一步优选为95质量%~100质

量%。

[0173]

本实施方式中,粘接剂组合物可以根据需要进一步含有公知的有机溶剂。该情况下,相对于粘接剂组合物的总量(100质量%),溶剂的含量优选为0.01质量%~10质量%、更优选为0.1质量%~5质量%。

[0174]

作为上述溶剂,根据所使用的粘接剂适当选择,可以举出例如:甲醇、乙醇、正丙醇、异丙醇、正丁醇、叔丁醇、乙二醇、乙二醇单甲醚等醇类;四氢呋喃或二氧六环等醚类;乙酸乙酯等酯类;丙酮、甲基乙基酮或环己酮等酮类;二甲基甲酰胺或n-甲基吡咯烷酮等酰胺类等。本实施方式中,溶剂可以单独使用1种,或者可以将2种以上混合使用。

[0175]

本实施方式中,例如,使用环氧树脂作为粘接剂的情况下,相对于粘接剂组合物的总量(100质量%),环氧树脂的含量优选为50质量%~99质量%、更优选为55质量%~95质量%、进一步优选为60质量%~90质量%。另外,相对于粘接剂组合物的总量(100质量%),环氧树脂固化剂的含量优选为5质量%~100质量%、更优选为10质量%~90质量%、进一步优选为20质量%~80质量%。

[0176]

本实施方式中的粘接剂组合物可以在无损本发明性能的范围含有各种添加剂。作为该添加剂,可以举出软化剂、抗老化剂、硼酸酯化合物等稳定剂、粘接促进剂、流平剂、消泡剂、脂肪族单缩水甘油醚等稀释剂、增塑剂、无机填料、间隔物(玻璃珠等)、赋粘性树脂、纤维类、适用时间延长剂、抗氧化剂、氧化钙等吸湿剂、紫外线吸收剂、防水解剂、防霉剂、增稠剂、增塑剂、颜料等着色剂、或氧化硅、气相法氧化硅、或者碳酸钙等填充剂等。添加剂可以单独使用1种,或者可以将2种以上混合使用。

[0177]

本实施方式中,作为在金属基材4上被覆粘接层3的方法没有特别限制,可以举出:旋涂法、挤出法、凹版涂布法、模涂法、狭缝涂布法、棒涂法、喷雾法、涂敷法等涂布法;柔版印刷法等印刷法;通过加热或加压使成型为片状的粘接剂组合物熔融后,使粘接剂组合物与金属基材4接合的热熔性法等。

[0178]

另外,根据需要,为了除去溶剂等低分子化合物,也可以将粘接层3干燥。作为该干燥方法,可以举出自然干燥法、通风干燥法、加热干燥、减压干燥法等。

[0179]

本实施方式中,在金属基材4上形成粘接层3时,为了使粘接层3的厚度均匀,根据需要,可以使粘接剂组合物中含有玻璃珠或氧化硅珠等间隔物、或者在粘接剂组合物的涂膜上设置上述间隔物。该间隔物的大小(粒径)可以根据粘接层3的厚度适当选择。

[0180]

本实施方式中,形成复合材料层积体1的优选方式具有下述工序:涂布工序,在金属基材的至少一个面涂布粘接剂组合物;和固化工序,粘接上述所涂布的粘接剂组合物和发泡体(层),以20℃~250℃、0.5分钟~900分钟使上述粘接剂组合物固化。

[0181]

上述涂布工序中,在金属基材的至少一个面涂布粘接剂组合物之前,可以根据需要对该金属基材的表面进行喷砂处理、脱脂等公知的表面处理。另外,作为涂布粘接剂组合物的方法,可以应用在上述金属基材上被覆粘接层的方法。

[0182]

上述固化工序中,在粘接发泡体或发泡体层(也称为发泡体(层))与所涂布的粘接剂组合物的情况下,为了抑制位置偏差等,可以使用夹具或公知的固定器具(例如,负荷分散用的平板和法码)来固定所涂布的粘接剂组合物和发泡体(层)。

[0183]

另外,粘接剂组合物的固化条件可以根据所使用的粘接剂或固化剂等而适当设定,例如在20℃~250℃的气氛下将与上述金属基材和上述发泡体(层)粘接的粘接剂组合

物养护0.5分钟~900分钟,由此可以进行固化。通常,在使用环氧树脂的粘接剂与固化剂的情况下,由于环氧基的高反应性,混合后立即开始反应,粘度开始上升。因此,由于粘接剂组合物的混合不充分,作为粘接剂的性能会产生偏差,在形成金属基材与发泡体的复合体后,以反应不充分的部位为起点,耐冲击性会显著降低。因此,为了得到稳定的粘接层而不在混合后立即开始反应,可以举出提高固化条件的温度的方法、或者在低温下减缓固化反应并延长固化时间的方法。实际上,提高固化条件的温度的方法是受欢迎的。因此,本发明中,发泡体(层)的加热尺寸稳定性优选为140℃以上的条件。

[0184]

本实施方式中,粘接层3可以通过利用热熔敷使发泡体(层)熔融而形成。即,如上所述,复合材料层积体1优选为下述层积体:其具有金属基材4和层积于该金属基材4的表面的发泡体层2,并且设置于金属基材4与发泡体层2之间的粘接层3为上述金属基材4的表面附近的上述发泡体层2发生了熔融的发泡体熔融层。

[0185]

该发泡体熔融层的厚度没有特别限定,从表现出机械特性的方面出发,优选为0.1mm以上。若为0.1mm以上,则能够表现出耐冲击性。另外,从弯曲强度、压缩强度的方面出发,表面层的厚度优选大,但从发泡成型体的轻量化的方面出发,优选为1mm以下。

[0186]

需要说明的是,发泡体熔融层的厚度通过后述实施例中记载的方法求出。

[0187]

另外,本实施方式中,发泡体熔融层的独立气泡率优选小于30%、优选为0.1%以上20%以下。发泡体熔融层的独立气泡率的测定方法可以适用上述发泡体层2的独立气泡率的测定方法。

[0188]

[复合材料层积体的制造方法]

[0189]

如上所述,本实施方式中的复合材料层积体1可以使用公知的方法在金属基材4上层积粘接层3和发泡体层2来制造。例如,本实施方式的复合材料层积体1的制造方法中,在金属层4或粘接层3上形成发泡体层2之前,可以进行预加热工序,即,对构成作为该发泡体层2使用的发泡体的第1树脂进行预加热。

[0190]

更详细而言,该预加热工序可以根据第1树脂为非晶性树脂、还是第1树脂为结晶性树脂来调整预加热温度。即,上述预加热工序优选为以第1树脂的玻璃化转变温度以上(第1树脂为非晶性热塑性树脂的情况下)、或第1树脂的熔点温度以上(第1树脂为结晶性热塑性树脂的情况下)进行加热的工序。通过实施预加热工序,可以使发泡体的表面部熔融流动化,并且将希望形成树脂熔融层或发泡体熔融层的部位选择性地加热、软化。之后,通过实施压缩和模具的骤冷工序,能够得到在发泡体层2的表面部或发泡体层与金属基材的粘接面附近形成有映射清晰性好的较平滑的层的复合材料层积体1。

[0191]

用于发泡体层的第1树脂为非晶性树脂的情况下,设玻璃化转变温度为“tg(℃)”,预加热工序中的发泡体的加热温度优选为tg℃以上且小于(tg 100)℃、更优选为(tg 10)℃以上且小于(tg 90)℃。若发泡体的加热温度过低,则熔融的树脂的流动性差,在所得到的设计面产生的气泡不会消失,发泡体(层)的设计面的美观性有可能降低。另外,若发泡体的加热温度过高,则加热至发泡体层内部,在冷却时发生收缩,因此压缩时得不到弹性斥力,表面的平滑性有可能降低。

[0192]

需要说明的是,非晶性树脂的玻璃化转变温度是指依据jis k7121通过差示扫描量热测定(dsc)测得的值。将测定中出现的表示吸热的峰作为表示树脂熔解的峰,将在最高温侧出现的表示吸热的峰处的温度作为玻璃化转变温度。作为测定装置,可以使用市售的

差示扫描量热计,可以举出sii nanotechnology公司的商品名“dsc6220型”。

[0193]

需要说明的是,本发明中,用于发泡体层的第1树脂为非晶性树脂的情况下,其玻璃化转变温度利用jis k7121:1987“塑料的转变温度测定方法”中记载的方法进行测定。但是,关于采样方法/温度条件,如下进行。使用差示扫描量热计装置,按照铝制测定容器的底部无空隙的方式填充约6mg的试样,在氮气流量20ml/分钟条件下,将试样从30℃升温至290℃(第一次加热),在290℃保持10分钟后,从290℃降温至30℃(冷却),在30℃保持10分钟后,从30℃升温至290℃(第二次加热),得到此时的dsc曲线。需要说明的是,所有的升温速度和降温速度为10℃/分钟,使用氧化铝作为基准物质。

[0194]

用于发泡体层的第1树脂为结晶性树脂的情况下,设其熔点温度为“tm(℃)”时,优选加热温度为tm℃以上且小于(tm 100)℃、更优选为(tm 10)℃以上且小于(tm 90)℃。若发泡体(层)的加热温度过低,则熔融树脂的流动性差,在所得到的设计化表面产生的气泡不会消失,由此发泡体(层)的美观性有可能降低。另外,若发泡体(层)的加热温度过高,则加热至发泡体层内部,在冷却时发生收缩,因此压缩时得不到弹性斥力,表面的平滑性有可能降低。

[0195]

用于发泡体层的第1树脂为结晶性树脂的情况下,其熔点按照下述步骤进行测定。采集6mg用于发泡体层的第1树脂作为试样。使用差示扫描量热计装置,在装置内在流量20ml/分钟的氮气流下,将试样以10℃/分钟的升温速度从30℃升温至290℃,将试样在290℃保持10分钟。之后将试样迅速从装置中取出,冷却至30℃后,在装置内在流量20ml/分钟的氮气流下,以10℃/分钟的升温速度将试样再次升温至290℃,由此时得到的dsc曲线计算出熔点(中间点)。测定中,使用氧化铝作为基准物质。需要说明的是,作为差示扫描量热计装置,例如可以使用sii nanotechnology公司以商品名“dsc6220型”市售的差示扫描量热计装置。

[0196]“复合材料层积体的优选方式”[0197]

本实施方式中的复合材料层积体的优选方式中,下述式(2)所示的1000hz条件下的传输损耗之差为2db以上。

[0198]

(式2):

[0199]

复合材料层积体的整体传输损耗(b)-复合材料层积体中使用的金属基材的传输损耗(a)

[0200]

若上述传输损耗之差为2db以上,则可以期待优异的减振效果和吸音效果。主要原因在于,通过发泡体层所具有的气泡结构内部吸收空气振动,由此表现出200hz~5000hz的吸音性能。因此,发泡体层的传输损耗所占的比例越大则吸音效果越大。

[0201]

另外,下述式(2)所示的1000hz条件下的传输损耗之差更优选为0.1db~20db、进一步优选为1db~20db。

[0202]

本实施方式中的复合材料层积体的另一优选方式为一种复合材料层积体,其具有金属基材、形成于上述金属基材表面的粘接层、形成于上述粘接层表面的聚酰胺树脂发泡体层、和上述聚酰胺树脂发泡体层的表面熔融的树脂熔融层,其中,

[0203]

上述发泡体层的弹性模量为20mpa~200mpa,

[0204]

下述式(i)所示的加热尺寸稳定性(x)小于3%:

[0205]

[数3]

[0206][0207]

(上述式(i)中,l1表示将发泡体层在140℃的气氛下进行30分钟静置后的上述发泡体层的平均厚度(μm),l0表示将发泡体层在140℃的气氛下进行30分钟静置前的上述发泡体层的平均厚度(μm)。)

[0208]

在发泡体层的一个面配置有金属基材、在另一个面配置有树脂熔融层,如此在发泡体层分别配置有2个致密层。因此,若具有这种发泡体层被2个致密层包围的双层壁结构,则发挥出更优异的减振性、耐冲击性和吸音效果。

[0209]

本实施方式的另一优选方式为一种复合材料层积体,其具有金属基材、具有聚酰胺树脂的发泡体层、与设置于上述金属基材和上述发泡体层之间且上述发泡体层的一部分发生了熔融的发泡体熔融层,

[0210]

上述金属基材与上述粘接层的界面的剪切断裂强度(s)为1.0mpa以上,将上述界面的剪切断裂强度(s)除以上述发泡体层的弯曲弹性模量(f)所得到的(s/f)为0.007以上0.5以下。

[0211]

通过具有以特定的树脂(特别是聚酰胺树脂)为主要成分的发泡体层,并且使用发泡体层的一部分发生了熔融的发泡体熔融层作为粘接层,不仅减振性和耐冲击性发挥出更优异的效果,而且80℃的减振性和冲击试验能量吸收也发挥出优异的效果。

[0212]

需要说明的是,主要成分是指相对于发泡体层的总量(100质量%)占超过50质量%的成分。

[0213]

实施例

[0214]

下面,基于实施例和比较例来更具体地说明本发明的实施方式,但本发明不受这些实施例的任何限制。

[0215]

1.测定和评价方法

[0216]

关于发泡体层、金属基材、粘接层和复合材料层积体的物性的测定和评价基于下述方法进行。

[0217]

(1)发泡体层的弯曲弹性模量

[0218]

发泡体层的弯曲弹性模量根据jis k7171(2008)实施。在40℃进行24小时以上真空干燥处理后,制作出发泡体层(1)~(4)的试验片(试验片尺寸;长度300mm、宽度40mm、厚度20mm)。弯曲强度测定使用岛津制作所制autograph(ag-5000d)型进行,通过在厚度方向上施加负荷来测定弯曲弹性模量(mpa)。

[0219]

(2)平均厚度(l0和l1)和层厚

[0220]

使用下述方法测定发泡体层、金属基材、粘接层、树脂熔融层和复合材料层积体的厚度与平均厚度(l1)(将发泡体层在140℃的气氛下进行30分钟静置后的发泡体层的平均厚度(μm)、和平均厚度(l0)(将发泡体层在140℃的气氛下进行30分钟静置前的发泡体层的平均厚度(μm))。

[0221]

将发泡体层、金属基材、粘接层、树脂熔融层和复合材料层积体分别沿与表面垂直的方向切断,利用显微镜(vhx-2000基恩士株式会社)拍摄所得到的截面,对于所拍摄的图像,通过显微镜vhx-2000附带的分析软件的测长功能分析发泡成型体的截面,由10点平均值计算出平均厚度(l0和l1)和各层的厚度。

[0222]

另外,在截面图的图像上观察发泡颗粒的截面形状,通过独立气泡的有无来特定树脂熔融层与发泡体层的边界。

[0223]

需要说明的是,在发泡体层的加热尺寸稳定性的测定中,可以为利用测长设备(游标卡尺)对发泡体层进行了6次测定的结果的数均值。

[0224]

(3)金属基材与粘接层的界面的剪切断裂强度(s)

[0225]

从后述各实施例的复合材料层积体1和比较例的各层积体进行切割,按照金属基材4与粘接层3的粘接面如图4所示那样制作试验片,测定粘接面积。此时,按照发泡体层2的截面积充分大于粘接面积的方式调整成任意的尺寸。

[0226]

用夹头固定图4的试验片的两侧,利用岛津制作所制autograph(ag-5000d)型进行,对粘接面施加剪切负荷,由此测定金属基材4与粘接层3的界面的剪切断裂强度(s)。

[0227]

(4)冲击压缩试验

[0228]

如后述各实施例的复合材料层积体1和比较例的各层积体的制作方法中记载的那样,制作出图5的左图中记载的金属基材4/发泡体层2的复合试验片(长度100mm)。之后,在下述步骤(参照图6)和条件下使用冲击试验装置取得ss曲线。另外,图5的右图是上述复合试验片(长度100mm)的截面图,示出了金属基材4的尺寸。图6是示出冲击压缩试验的步骤的示意图,图6的(a)是复合试验片(长度100mm)的截面图,图6的(b)是使用在上部安装有测力传感器8的上下为φ200mm的冲击压缩试验的夹具9测定冲击压缩的情况的示意图。更详细而言,图6的(b)是将对复合试验片施加的负荷作为对夹具9的斥力利用测力传感器8检测而进行测定的测定系统。

[0229]

即,如图6的(b)所示,对于上下为φ200mm的冲击压缩夹具9,按照冲击时的速度为2m/s~6m/s的方式调整试验高度,设落锤负荷为29.4kg而实施冲击压缩试验。另外,取得位移、负荷曲线,进行冲击压缩试验。

[0230]

冲击压缩试验使用imatek公司制造(英国)im10t-30型来实施测定。进而,利用与冲击试验同步的高速ccd照相机(hx-5nac image technology公司制造500万像素)拍摄金属基材4与发泡体(层)2的剥离状态,按照下述基准确认了与位移状态对应的试验片的剥离状态。

[0231]

剥离状态的判断基准:

[0232]

在3%压缩时未发生剥离

△

[0233]

在5%压缩时未发生剥离〇

[0234]

在10%压缩时未发生剥离

◎

[0235]

(5)加热尺寸稳定性

[0236]

加热尺寸稳定性(%)根据jis k6767来实施。具体而言,使用利用后述方法制作的发泡体层(1)~(4),利用上述(2)的方法测定在140℃气氛下的烘箱中放置30分钟之前和之后的发泡体层(1)~(4)的平均厚度(l0和l1),通过下述式(1)算出加热尺寸稳定性。

[0237]

[数4]

[0238][0239]

(上述式(i)中,l1表示将发泡体层在140℃的气氛下进行30分钟静置后的上述发泡体层的平均厚度(μm),l0表示将发泡体层在140℃的气氛下进行30分钟静置前的上述发

泡体层的平均厚度(μm)。)

[0240]

(6)发泡体层的熔点(tm)和玻璃化转变温度(tg)的测定

[0241]

在用于发泡体层的第1树脂为非晶性树脂的情况下,依据jis k7121使用差示扫描量热计(商品名:dsc7、perkinelmer公司制造)进行软化点tg的测定。精确称量8mg的基材树脂粒料,将其用于测定。关于测定条件,在氮气气氛下、30℃温度条件下保持3分钟后,以10℃/分钟的升温速度从30℃升温至280℃,之后保持3分钟,接着以10℃/分钟的降温速度降温至30℃后保持3分钟,接着以10℃/分钟的升温速度从30℃升温至280℃。并且,将在第2次加热时在最高温侧出现的表示吸热的峰处的温度(℃)作为基材树脂的软化点tm。

[0242]

在非晶性树脂等在上述测定中未得到明确的峰的情况下,使用流变仪(商品名:physica mcr301、anton-paar公司制造)在下述条件下进行粘弹性测定,将损耗角正切(tanδ)的峰值温度(℃)作为基材树脂的软化点tg。

[0243]

测定夹具:srf10

[0244]

测定模式:振动γ

[0245]

应变:0.015%

[0246]

频率:1hz

[0247]

测定温度:20℃~250℃

[0248]

升温速度:2℃/分钟

[0249]

法向力:-0.3n

[0250]

测定点:160

[0251]

时间单位:s

[0252]

另外,在用于发泡体层的第1树脂为结晶性树脂的情况下,用于该发泡体层的树脂的熔点(tm)按照下述步骤进行测定。采集6mg树脂作为试样。使用差示扫描量热计装置,在装置内在流量20ml/分钟的氮气流下,将试样以10℃/分钟的升温速度从30℃升温至290℃,将试样在290℃保持10分钟。之后将试样迅速从装置中取出,冷却至30℃后,在装置内在流量20ml/分钟的氮气流下,以10℃/分钟的升温速度将试样再次升温至290℃,由此时得到的dsc曲线计算出熔点(中间点)。测定中,使用氧化铝作为基准物质。需要说明的是,作为差示扫描量热计装置,例如可以使用sii nanotechnology公司以商品名“dsc6220型”市售的差示扫描量热计装置。

[0253]

(8)75%压缩弹性模量

[0254]

由后述的发泡体(层)(1)~(19)分别切割出20mm

×

20mm

×

20mm大小的发泡体片。然后,对于该切割出的试验片,于40℃进行24小时以上的真空干燥处理,之后使用岛津制作所制造的带恒温槽的autograph(ag-5000d)型,进行75%压缩的压缩强度的测定。此时,在设定为由各发泡体层2的熔点(tm)或玻璃化转变温度(tg)减去20℃的温度条件的恒温槽中将发泡体层2加热10分钟以上,之后以5mm/min将发泡体层压缩15mm,测定此时的负荷,计算出75%压缩的压缩强度。

[0255]

(9)减振性

[0256]

关于减振性,根据jis g0602实施。从后述得到的实施例和比较例的复合材料层积体采集试验片,利用中央支撑稳态激振法计算出损耗系数。具体而言,在恒温槽内(20℃和30℃)在该试验片的中央安装触头,通过安装有阻抗头的激振器将触头激振,由此使试验片

产生弯曲振动,测定50hz~2000hz范围的频率响应函数,在各谐振点或反谐振点通过半峰宽法计算出20℃和30℃的损耗系数。另外,所测定的各谐振点的损耗系数的平均值为0.07以上时记为ss,小于0.07且为0.04以上时记为s,小于0.04且为0.01以上时记为a,小于0.01时记为b。

[0257]

(10)高温减振性

[0258]

在恒温槽内(80℃),在与上述(9)同样的条件下实施高温减振性的测定。

[0259]

(11)传输损耗

[0260]

关于传输损耗,根据jisa1441-1实施。关于各实施例和各比较例的复合材料层积体和冷轧钢板(1)各自的隔音性,对于所准备的直径41.5mm的近似圆柱形的样品,使用nihon onkyo engineering公司制造的垂直入射隔音率测定系统winzacmtx型求出1000hz的传输损耗,由此评价隔音性。使音源为发泡体层2侧,在金属面侧(金属基板4侧)放置麦克风,由此测定透过样品的声音的衰减量。

[0261]

由复合材料层积体和冷轧钢板(1)各自的隔音性差异进行评价。

[0262]

(12)外观

[0263]

关于表面外观,观察利用后述方法制作的300mm

×

300mm的试验片(b)的一个表面,在发泡体表面没有波纹的情况下评价为“优:

○”

,在10%以下的面积的发泡体表面出现波纹的情况下评价为“良:

△”

,在观察到10%以上的波纹的情况下评价为“不良:

×”

。

[0264]

(13)发泡体层的独立气泡率

[0265]

s(%)={(vx-w/ρ)/(va-w/ρ)}

×

100

···

(1)

[0266]

式中,vx为发泡体层的真体积(cm3),va为发泡体层的表观体积(cm3),w为发泡体层的重量(g),ρ为发泡体层的基材树脂(第1树脂)的密度(g/cm3)。发泡体的真体积利用比重计算出。

[0267]

需要说明的是,实施例中使用的发泡体(层)(1)~(19)的独立气泡率均为33%~97%的范围内。

[0268]

(14)发泡体熔融层的独立气泡率

[0269]

切断复合材料并对截面进行研磨后,通过sem观察粘接层的气泡。

[0270]

在截面观察中,调整倍率以包括厚度方向,通过图像分析特定作为气泡观测到的部分的面积,由在整体中所占的面积比例算出。

[0271]

需要说明的是,实施例12~14和实施例17~24的发泡体熔融层的独立气泡率为约3%~20%左右。

[0272]

(15)高速表面冲击试验

[0273]

关于表面冲击吸收能量,根据jis k 7221-2实施。利用高速冲击试验机(岛津制作所hydro shot hits-pa10)对各实施例和各比较例的复合材料层积体以及冷轧钢板(1)各自的最大冲击力点下的冲击吸收能量进行了测定(撞针直径20mmφ接受直径40mmφ试验速度4.4mm)。

[0274]

测定复合材料层积体和冷轧钢板(1)各自的冲击吸收能量i、i0,将i/i0所示的冲击吸收能量之比为1~1.05记为b,将1.05~1.1记为a,将1.1~1.2记为s,将1.2以上记为ss。

[0275]

(16)表面粗糙度测定

[0276]

关于表面粗糙度(rz)测定,使用动力型的扫描型探针显微镜“spm-9600(株式会社岛津制作所制造)”进行测定。表面粗糙度(rz)依据日本工业标准(jis b 0601:2001、iso 4287:1997)中规定的最大高度。

[0277]

(17)拉伸断裂测定

[0278]

切割出jis k 6767 120

×

10

×

10t n=3哑铃状1号形的发泡体片,以5mm/min的速度利用岛津制作所制autograph(ag-5000d)型进行了测定。

[0279]

2.实施例和比较例中使用的发泡体层、金属基材和粘接层

[0280]

实施例和比较例中使用的各材料如下所述。

[0281]“发泡体层”[0282]

(发泡体(层)(1)的制作)

[0283]

使用挤出机将聚酰胺6/66树脂(2430a、株式会社dsm制造、20℃的表面张力46mn/m、表中记为“pa6/66”)(含有0.8质量%的滑石)熔融,从挤出模头排出,将排出的线料在水中造粒,得到平均粒径1.4mm的粒料。该粒料的熔点为193℃。将所得到的粒料投入10℃的压力釜中,吹入4mpa的二氧化碳并吸收12小时。接着,将二氧化碳浸渗粒料移至发泡装置,吹入200℃的空气20秒,得到聚酰胺发泡颗粒的聚集体。所得到的聚酰胺预发泡颗粒(1a)具有实心球状的截面形状的4.0倍的发泡倍率,平均粒径为2.2mm,独立气泡的平均直径为0.15mm,含水率为1.5%、表面附着水为0%。

[0284]

将上述聚酰胺预发泡颗粒(1a)装入透水性的无纺布袋中,在加热至50℃的恒温水槽中浸渍30分钟后,得到含水的聚酰胺预发泡颗粒(1b)。该聚酰胺预发泡颗粒(1b)的含水率为12%,表面附着水率为7.0%,平均粒径(d1)为2.3mm,独立气泡的平均直径(d2)为0.15mm。

[0285]

将所得到的聚酰胺预发泡颗粒(1b)封入高压釜中,用时1小时导入压缩空气直至高压釜内的压力达到0.4mpa为止,之后,将压力保持为0.4mpa 24小时,由此对聚酰胺预发泡颗粒(1b)实施了加压处理。

[0286]

将经加压处理的聚酰胺预发泡颗粒(1c)填充至模内成型模具的型腔(型腔尺寸为长:300mm、宽:300mm、高:30mm)内,之后合模。并且,将该模具安装至模内发泡成型机。

[0287]

之后,向型腔内供给105℃的饱和水蒸气10秒,之后,向型腔内供给116℃的饱和水蒸气30秒,使聚酰胺预发泡颗粒(1c)发泡且使其热粘,由此将聚酰胺预发泡颗粒(1c)成型为发泡体层(1)。向模具的型腔内供给冷却水,将由此得到的发泡体层(1)冷却,之后进行开模,取出聚酰胺发泡体(层)(1)。该聚酰胺发泡体(层)(1)的干燥后的比容为5.4(cc/g),弯曲强度为4.5mpa。该发泡体(层)(1)未观察到发泡颗粒填充不良导致的缺陷。

[0288]

(发泡体(层)(2)的制作)

[0289]

使用挤出机将聚酰胺6/66树脂(2430a、株式会社dsm制造、20℃的表面张力46mn/m、表中记为“pa6/66”)(含有0.8质量%的滑石)熔融,从异形挤出模头排出,将排出的线料在水中造粒,得到平均粒径1.4mm的粒料。该粒料的熔点为193℃。将所得到的粒料投入10℃的压力釜中,吹入4mpa的二氧化碳并吸收12小时。接着,将二氧化碳浸渗粒料移至发泡装置,吹入200℃的空气20秒,得到聚酰胺预发泡颗粒(2a)的聚集体。所得到的聚酰胺预发泡颗粒(2a)具有3.8倍的发泡倍率,平均粒径为2.2mm,独立气泡的平均直径为0.18mm,含水率为1.5%,表面附着水为0%。

[0290]

将上述聚酰胺预发泡颗粒(2a)装入透水性的无纺布袋中,在加热至50℃的恒温水槽中浸渍5分钟后,利用脱水机以1000rpm/分钟进行3分钟脱水处理,得到含水的聚酰胺预发泡颗粒(2b)。该聚酰胺预发泡颗粒(2b)的含水率为9.5%,表面附着水率为9.0%,平均粒径(d1)为2.3mm,独立气泡的平均直径(d2)为0.18mm。

[0291]

将所得到的聚酰胺预发泡颗粒(2b)封入高压釜中,用时1小时导入压缩空气直至高压釜内的压力达到0.4mpa为止,之后,将压力保持为0.4mpa 24小时,由此对聚酰胺预发泡颗粒(2b)实施了加压处理。

[0292]

将经加压处理的聚酰胺预发泡颗粒(2c)填充至模内成型模具的型腔(型腔尺寸为长:300mm、宽:300mm、高:25mm)内,之后合模。并且,将该模具安装至模内发泡成型机。

[0293]

之后,向型腔内供给105℃的饱和水蒸气10秒,之后,向型腔内供给116℃的饱和水蒸气30秒,使聚酰胺预发泡颗粒(2c)发泡且使其热粘,由此将聚酰胺预发泡颗粒(2c)成型为发泡体(层)(2)。向模具的型腔内供给冷却水,将由此得到的发泡体(层)(2)冷却,之后进行开模,取出聚酰胺发泡体(层)(2)。该聚酰胺发泡体(层)(2)的干燥后的比容为5.2(cc/g),弯曲强度为3.8mpa。该发泡体(层)(2)未观察到发泡颗粒填充不良导致的缺陷。另外,如上所述,将从异形挤出模头排出的线料在水中造粒,形成发泡体(层)(2),由此在该发泡体(层)(2)设置开口部。该开口部的平均开口直径为1.1mm。深度为1.2mm。

[0294]

(发泡体(层)(3)的制作)

[0295]

将聚苯乙烯系树脂(商品名“gp685”、ps japan株式会社制造)50质量%、聚苯醚系树脂(商品名“s201a”、旭化成化学株式会社制造)50质量%用挤出机加热熔融混炼,之后挤出,制备出混合物。

[0296]

将所得到的混合物收纳在预发泡机的耐压容器中,利用干燥空气对容器内的气体进行置换后,注入作为发泡剂的二氧化碳(气体),在压力3.0mpa、温度10℃的条件下用时3小时使二氧化碳浸渗到混合物中,以导入蒸气压6kg/cm2g使其预发泡,得到预发泡颗粒(3a)。

[0297]

将该预发泡颗粒(3a)容纳在加压/加热装置中,注入作为压力源的空气,在23℃的条件下用时4小时升压至0.4mpa,之后在0.4mpa下保持4小时,实施加压处理。将其填充到具有水蒸气孔的成型模具内(内尺寸312mm

×

312mm

×

10mm),利用加压水蒸气加热,使预发泡颗粒(3a)膨胀/热粘后,冷却并从成型模具取出,得到发泡体(层)(3)。

[0298]

(发泡体(层)(4)的制作)

[0299]

使树脂的混合比例为聚苯乙烯系树脂56质量%、聚苯醚系树脂44质量%,相对于树脂100质量份使用10质量份的作为阻燃剂的磷酸三苯酯,除此以外与上述发泡体层(3)的制作方法同样地得到发泡体(层)(4)。

[0300]

(发泡体(层)(5)的制作)

[0301]

使用挤出机将聚酰胺6/66树脂(2430a、株式会社dsm制造、20℃的表面张力46mn/m、表中记为“pa6/66”)(含有0.8质量%的滑石)熔融,从异形挤出模头排出,将排出的线料在水中造粒,得到平均粒径1.4mm的粒料。该粒料的熔点为193℃。将所得到的粒料投入10℃的压力釜中,吹入4mpa的二氧化碳并吸收12小时。接着,将二氧化碳浸渗粒料移至发泡装置,吹入210℃的空气20秒,得到聚酰胺预发泡颗粒(5a)的聚集体。所得到的聚酰胺预发泡颗粒(5a)具有4.5倍的发泡倍率,平均粒径为2.3mm,独立气泡的平均直径为0.19mm,含水率

为1.5%,表面附着水为0%。

[0302]

将上述聚酰胺预发泡颗粒(5a)装入透水性的无纺布袋中,在加热至50℃的恒温水槽中浸渍5分钟后,利用脱水机以1000rpm/分钟进行3分钟脱水处理,得到含水的聚酰胺预发泡颗粒(5b)。该聚酰胺预发泡颗粒(5b)的含水率为9.5%,表面附着水率为9.0%,平均粒径(d1)为2.4mm,独立气泡的平均直径(d2)为0.19mm。

[0303]

将所得到的聚酰胺预发泡颗粒(5b)封入高压釜中,用时1小时导入压缩空气直至高压釜内的压力达到0.4mpa为止,之后,将压力保持为0.4mpa 24小时,由此对聚酰胺预发泡颗粒(5b)实施了加压处理。

[0304]

将经加压处理的聚酰胺预发泡颗粒(5c)填充至模内成型模具的型腔(型腔尺寸为长:300mm、宽:300mm、高:25mm)内,之后合模。并且,将该模具安装至模内发泡成型机。

[0305]

之后,向型腔内供给105℃的饱和水蒸气10秒,之后,向型腔内供给116℃的饱和水蒸气30秒,使聚酰胺预发泡颗粒(5c)发泡且使其热粘,由此将聚酰胺预发泡颗粒(5c)成型为发泡体层(5)。向模具的型腔内供给冷却水,将由此得到的发泡体层(5)冷却,之后进行开模,取出聚酰胺发泡体层(5)。该聚酰胺发泡体层(5)的干燥后的比容为6.1(cc/g),弯曲强度为3.2mpa。另外,如上所述,将从异形挤出模头排出的线料在水中造粒,形成发泡体(层)(5),由此在该发泡体(层)(5)设置开口部。该开口部的平均开口直径为1.2mm。深度为1.3mm。

[0306]

(发泡体(层)(6)的制作)

[0307]

使用挤出机将聚酰胺6/66树脂(2430a、株式会社dsm制造、20℃的表面张力46mn/m、表中记为“pa6/66”)(含有0.3质量%的滑石)熔融,从挤出模头排出,将排出的线料在水中造粒,得到平均粒径1.4mm的粒料。该粒料的熔点为193℃。将所得到的粒料投入10℃的压力釜中,吹入4mpa的二氧化碳并吸收12小时。接着,将二氧化碳浸渗粒料移至发泡装置,吹入200℃的空气20秒,得到聚酰胺发泡颗粒的聚集体。所得到的聚酰胺预发泡颗粒(6a)具有实心球状的截面形状的4.0倍的发泡倍率,平均粒径为2.2mm,独立气泡的平均直径为0.25mm,含水率为1.5%,表面附着水为0%。

[0308]

将上述聚酰胺预发泡颗粒(6a)装入透水性的无纺布袋中,在加热至50℃的恒温水槽中浸渍30分钟后,得到含水的聚酰胺预发泡颗粒(6b)。该聚酰胺预发泡颗粒(6b)的含水率为12%,表面附着水率为7.0%,平均粒径(d1)为2.3mm,独立气泡的平均直径(d2)为0.25mm。

[0309]

将所得到的聚酰胺预发泡颗粒(6b)封入高压釜中,用时1小时导入压缩空气直至高压釜内的压力达到0.4mpa为止,之后,将压力保持为0.4mpa 24小时,由此对聚酰胺预发泡颗粒(6b)实施了加压处理。

[0310]

将经加压处理的聚酰胺预发泡颗粒(6c)填充至模内成型模具的型腔(型腔尺寸为长:300mm、宽:300mm、高:30mm)内,之后合模。并且,将该模具安装至模内发泡成型机。

[0311]

之后,向型腔内供给105℃的饱和水蒸气10秒,之后,向型腔内供给116℃的饱和水蒸气30秒,使聚酰胺预发泡颗粒(6c)发泡且使其热粘,由此将聚酰胺预发泡颗粒(6c)成型为发泡体层(6)。向模具的型腔内供给冷却水,将由此得到的发泡体层(6)冷却,之后进行开模,取出聚酰胺发泡体(层)(6)。该聚酰胺发泡体(层)(6)的干燥后的比容为5.4(cc/g),弯曲强度为3.8mpa。该发泡体(层)(6)未观察到发泡颗粒填充不良导致的缺陷。

[0312]

(发泡体(层)(7)的制作)

[0313]

将上述发泡体(层)(1)中使用的聚酰胺预发泡颗粒(1a)装入透水性的无纺布袋中,在加热至50℃的恒温水槽中浸渍30分钟后,得到含水的聚酰胺预发泡颗粒(1b)。该聚酰胺预发泡颗粒(b)的含水率为12%,表面附着水率为7.0%,平均粒径(d1)为2.3mm,独立气泡的平均直径(d2)为0.15mm。

[0314]

将所得到的聚酰胺预发泡颗粒(1b)封入高压釜中,用时1小时导入压缩空气直至高压釜内的压力达到0.4mpa为止,之后,将压力保持为0.4mpa 24小时,由此对聚酰胺预发泡颗粒(1b)实施了加压处理。

[0315]

将经加压处理的聚酰胺预发泡颗粒(1c)填充至模内成型模具的型腔(型腔尺寸为长:300mm、宽:300mm、高:30mm)内,之后合模。并且,将该模具安装至模内发泡成型机。

[0316]

之后,向型腔内供给105℃的饱和水蒸气10秒,之后,向型腔内供给112℃℃的饱和水蒸气30秒,使聚酰胺预发泡颗粒(1c)发泡且使其热粘,由此将聚酰胺预发泡颗粒(1c)成型为发泡体层(7)。向模具的型腔内供给冷却水,将由此得到的发泡体层(7)冷却,之后进行开模,取出聚酰胺发泡体(层)(7)。该聚酰胺发泡体(层)(1)的干燥后的比容为5.4(cc/g),弯曲强度为4.5mpa。该发泡体(层)(7)未观察到发泡颗粒填充不良导致的缺陷。拉伸断裂测定时的伸长率为10%。

[0317]

(发泡体(层)(8)的制作)

[0318]

将发泡体(层)(1)中使用的聚酰胺预发泡颗粒(1a)装入透水性的无纺布袋中,在加热至50℃的恒温水槽中浸渍30分钟后,得到含水的聚酰胺预发泡颗粒(1b)。该聚酰胺预发泡颗粒(1b)的含水率为12%,表面附着水率为7.0%,平均粒径(d1)为2.3mm,独立气泡的平均直径(d2)为0.15mm。

[0319]

将所得到的聚酰胺预发泡颗粒(1b)封入高压釜中,用时1小时导入压缩空气直至高压釜内的压力达到0.2mpa为止,之后,将压力保持为0.2mpa 24小时,由此对聚酰胺预发泡颗粒(1b)实施了加压处理。

[0320]

将经加压处理的聚酰胺预发泡颗粒(1c)填充至模内成型模具的型腔(型腔尺寸为长:300mm、宽:300mm、高:30mm)内,之后合模。并且,将该模具安装至模内发泡成型机。

[0321]

之后,向型腔内供给105℃的饱和水蒸气10秒,之后,向型腔内供给112℃的饱和水蒸气30秒,使聚酰胺预发泡颗粒(1c)发泡且使其热粘,由此将聚酰胺预发泡颗粒(1c)成型为发泡体层(8)。向模具的型腔内供给冷却水,将由此得到的发泡体层(8)冷却,之后进行开模,取出聚酰胺发泡体(层)(8)。该聚酰胺发泡体(层)(8)的干燥后的比容为5.4(cc/g),弯曲强度为4.5mpa。该发泡体(层)(8)未观察到发泡颗粒填充不良导致的缺陷。拉伸断裂测定时的伸长率为8%。

[0322]

(发泡体(层)(9))

[0323]

作为发泡体(层)(9),使用eperan pp(kaneka制造15倍)。

[0324]

(发泡体(层)(10))

[0325]

作为发泡体(层)(10),使用eperan pp(kaneka制造30倍)。

[0326]

(发泡体(层)(11))

[0327]

作为发泡体(层)(11),使用eslen beads(积水化成品工业10倍)。

[0328]

(发泡体(层)(12)的制作)

[0329]

使用挤出机将聚酰胺6/66树脂(2430a、株式会社dsm制造、20℃的表面张力46mn/m、表中记为“pa6/66”)(含有3.0质量%的滑石)熔融,从挤出模头排出,将排出的线料在水中造粒,得到平均粒径1.4mm的粒料。该粒料的熔点为193℃。将所得到的粒料投入10℃的压力釜中,吹入4mpa的二氧化碳并吸收12小时。接着,将二氧化碳浸渗粒料移至发泡装置,吹入190℃的空气20秒,得到聚酰胺发泡颗粒的聚集体。所得到的聚酰胺预发泡颗粒(12a)具有实心球状的截面形状的2.4倍的发泡倍率,平均粒径为1.8mm,独立气泡的平均直径为0.12mm,含水率为1.5%,表面附着水为0%。

[0330]

将聚酰胺预发泡颗粒(12a)装入透水性的无纺布袋中,在加热至50℃的恒温水槽中浸渍30分钟后,得到含水的聚酰胺预发泡颗粒(12b)。该聚酰胺预发泡颗粒(12b)的含水率为12%,表面附着水率为7.0%,平均粒径(d1)为1.9mm,独立气泡的平均直径(d2)为0.12mm。

[0331]

将所得到的聚酰胺预发泡颗粒(12b)封入高压釜中,用时1小时导入压缩空气直至高压釜内的压力达到0.4mpa为止,之后,将压力保持为0.4mpa 24小时,由此对聚酰胺预发泡颗粒(12b)实施了加压处理。

[0332]

将经加压处理的聚酰胺预发泡颗粒(12c)填充至模内成型模具的型腔(型腔尺寸为长:300mm、宽:300mm、高:30mm)内,之后合模。并且,将该模具安装至模内发泡成型机。

[0333]

之后,向型腔内供给105℃的饱和水蒸气10秒,之后,向型腔内供给116℃的饱和水蒸气30秒,使聚酰胺预发泡颗粒(12c)发泡且使其热粘,由此将聚酰胺预发泡颗粒(12c)成型为发泡体层(12)。向模具的型腔内供给冷却水,将由此得到的发泡体层(12)冷却,之后进行开模,取出聚酰胺发泡体(层)(12)。该聚酰胺发泡体(层)(12)的干燥后的比容为3.5(cc/g),弯曲强度为7.0mpa。该发泡体(层)(12)未观察到发泡颗粒填充不良导致的缺陷。

[0334]

(发泡体(层)(13)的制作)

[0335]

使用挤出机将聚酰胺6/66树脂(2430a、株式会社dsm制造、20℃的表面张力46mn/m、表中记为“pa6/66”)(含有3.0质量%的滑石)熔融,从挤出模头排出,将排出的线料在水中造粒,得到平均粒径1.4mm的粒料。该粒料的熔点为193℃。将所得到的粒料投入10℃的压力釜中,吹入4mpa的二氧化碳并吸收12小时。接着,将二氧化碳浸渗粒料移至发泡装置,吹入190℃的空气20秒,得到聚酰胺发泡颗粒的聚集体。所得到的聚酰胺预发泡颗粒(13a)具有实心球状的截面形状的5.0倍的发泡倍率,平均粒径为2.5mm,独立气泡的平均直径为0.19mm,含水率为1.5%,表面附着水为0%。

[0336]

将聚酰胺预发泡颗粒(13a)装入透水性的无纺布袋中,在加热至50℃的恒温水槽中浸渍30分钟后,得到含水的聚酰胺预发泡颗粒(13b)。该聚酰胺预发泡颗粒(13b)的含水率为12%,表面附着水率为7.0%,平均粒径(d1)为2.6mm,独立气泡的平均直径(d2)为0.19mm。

[0337]

将所得到的聚酰胺预发泡颗粒(13b)封入高压釜中,用时1小时导入压缩空气直至高压釜内的压力达到0.4mpa为止,之后,将压力保持为0.4mpa 24小时,由此对聚酰胺预发泡颗粒(13b)实施了加压处理。

[0338]

将经加压处理的聚酰胺预发泡颗粒(13c)填充至模内成型模具的型腔(型腔尺寸为长:300mm、宽:300mm、高:30mm)内,之后合模。并且,将该模具安装至模内发泡成型机。

[0339]

之后,向型腔内供给105℃的饱和水蒸气10秒,之后,向型腔内供给116℃的饱和水

蒸气30秒,使聚酰胺预发泡颗粒(13c)发泡且使其热粘,由此将聚酰胺预发泡颗粒(13c)成型为发泡体层(13)。向模具的型腔内供给冷却水,将由此得到的发泡体层(13)冷却,之后进行开模,取出聚酰胺发泡体(层)(13)。该聚酰胺发泡体(层)(13)的干燥后的比容为7.2(cc/g),弯曲强度为3.0mpa。该发泡体(层)(13)未观察到发泡颗粒填充不良导致的缺陷。

[0340]

(发泡体(层)(14)的制作)

[0341]

将聚苯乙烯系树脂(商品名“gp685”、ps japan株式会社制造)60质量%、聚苯醚系树脂(商品名“s201a”、旭化成化学株式会社制造)40质量%用挤出机加热熔融混炼,之后挤出,制备出混合物。

[0342]

将所得到的混合物收纳在预发泡机的耐压容器中,利用干燥空气对容器内的气体进行置换后,注入作为发泡剂的二氧化碳(气体),在压力3.0mpa、温度10℃的条件下用时3小时使二氧化碳浸渗到混合物中,以导入蒸气压2kg/cm2g使其预发泡,得到预发泡颗粒(14a)。

[0343]

将该预发泡颗粒(14a)容纳在加压/加热装置中,注入作为压力源的空气,在23℃的条件下用时4小时升压至0.4mpa,之后在0.4mpa下保持4小时,实施加压处理。将其填充到具有水蒸气孔的成型模具内(内尺寸312mm

×

312mm

×

30mm),利用加压水蒸气加热,使预发泡颗粒(14a)膨胀/热粘后,冷却并从成型模具取出,得到发泡体(层)(14)。

[0344]

(发泡体(层)(15)的制作)

[0345]

将聚苯乙烯系树脂(商品名“gp685”、ps japan株式会社制造)60质量%、聚苯醚系树脂(商品名“s201a”、旭化成化学株式会社制造)40质量%用挤出机加热熔融混炼,之后挤出,制备出混合物。

[0346]

将所得到的混合物收纳在预发泡机的耐压容器中,利用干燥空气对容器内的气体进行置换后,注入作为发泡剂的二氧化碳(气体),在压力3.0mpa、温度10℃的条件下用时3小时使二氧化碳浸渗到混合物中,以导入蒸气压1.8kg/cm2g使其预发泡,得到预发泡颗粒(15a)。

[0347]

将该预发泡颗粒(15a)容纳在加压/加热装置中,注入作为压力源的空气,在23℃的条件下用时4小时升压至0.4mpa,之后在0.4mpa下保持4小时,实施加压处理。将其填充到具有水蒸气孔的成型模具内(内尺寸312mm

×

312mm

×

30mm),利用加压水蒸气加热,使预发泡颗粒(15a)膨胀/热粘后,冷却并从成型模具取出,得到发泡体(层)(15)。

[0348]

(发泡体(层)(16)的制作)

[0349]

将聚苯乙烯系树脂(商品名“gp685”、ps japan株式会社制造)60质量%、聚苯醚系树脂(商品名“s201a”、旭化成化学株式会社制造)40质量%用挤出机加热熔融混炼,之后挤出,制备出混合物。

[0350]

将所得到的混合物收纳在预发泡机的耐压容器中,利用干燥空气对容器内的气体进行置换后,注入作为发泡剂的二氧化碳(气体),在压力3.0mpa、温度10℃的条件下用时3小时使二氧化碳浸渗到混合物中,以导入蒸气压2.6kg/cm2g使其预发泡,得到预发泡颗粒(16a)。

[0351]

将该预发泡颗粒(16a)容纳在加压/加热装置中,注入作为压力源的空气,在23℃的条件下用时4小时升压至0.4mpa,之后在0.4mpa下保持4小时,实施加压处理。将其填充到具有水蒸气孔的成型模具内(内尺寸312mm

×

312mm

×

30mm),利用加压水蒸气加热,使预发

泡颗粒(16a)膨胀/热粘后,冷却并从成型模具取出,得到发泡体(层)(16)。

[0352]

(发泡体(层)(17)的制作)

[0353]

将聚苯乙烯系树脂(商品名“gp685”、ps japan株式会社制造)60质量%、聚苯醚系树脂(商品名“s201a”、旭化成化学株式会社制造)40质量%用挤出机加热熔融混炼,之后挤出,制备出混合物。

[0354]

将所得到的混合物收纳在预发泡机的耐压容器中,利用干燥空气对容器内的气体进行置换后,注入作为发泡剂的二氧化碳(气体),在压力3.0mpa、温度10℃的条件下用时3小时使二氧化碳浸渗到混合物中,以导入蒸气压3.7kg/cm2g使其预发泡,得到预发泡颗粒(17a)。

[0355]

将该预发泡颗粒(17a)容纳在加压/加热装置中,注入作为压力源的空气,在23℃的条件下用时4小时升压至0.4mpa,之后在0.4mpa下保持4小时,实施加压处理。将其填充到具有水蒸气孔的成型模具内(内尺寸312mm

×

312mm

×

30mm),利用加压水蒸气加热,使预发泡颗粒(17a)膨胀/热粘后,冷却并从成型模具取出,得到发泡体(层)(17)。

[0356]

(发泡体(层)(18)的制作)

[0357]

使聚苯乙烯系树脂(商品名“gp685”、ps japan株式会社制造)为56质量%、聚苯醚系树脂(商品名“s201a”、旭化成化学株式会社制造)为44质量%,相对于树脂100质量份使用10质量份的作为阻燃剂的磷酸三苯酯,利用挤出机加热熔融混炼,之后挤出,制备出混合物。

[0358]

将所得到的混合物收纳在预发泡机的耐压容器中,利用干燥空气对容器内的气体进行置换后,注入作为发泡剂的二氧化碳(气体),在压力3.0mpa、温度10℃的条件下用时3小时使二氧化碳浸渗到混合物中,以导入蒸气压2.2kg/cm2g使其预发泡,得到预发泡颗粒(18a)。

[0359]

将该预发泡颗粒(18a)容纳在加压/加热装置中,注入作为压力源的空气,在23℃的条件下用时4小时升压至0.4mpa,之后在0.4mpa下保持4小时,实施加压处理。将其填充到具有水蒸气孔的成型模具内(内尺寸312mm

×

312mm

×

30mm),利用加压水蒸气加热,使预发泡颗粒(18a)膨胀/热粘后,冷却并从成型模具取出,得到发泡体(层)(18)。

[0360]

(发泡体(层)(19)的制作)

[0361]

使聚苯乙烯系树脂(商品名“gp685”、ps japan株式会社制造)为56质量%、聚苯醚系树脂(商品名“s201a”、旭化成化学株式会社制造)为44质量%,相对于树脂100质量份使用10质量份的作为阻燃剂的磷酸三苯酯,利用挤出机加热熔融混炼,之后挤出,制备出混合物。

[0362]

将所得到的混合物收纳在预发泡机的耐压容器中,利用干燥空气对容器内的气体进行置换后,注入作为发泡剂的二氧化碳(气体),在压力3.0mpa、温度10℃的条件下用时3小时使二氧化碳浸渗到混合物中,以导入蒸气压3.3kg/cm2g使其预发泡,得到预发泡颗粒(19a)。

[0363]

将该预发泡颗粒(19a)容纳在加压/加热装置中,注入作为压力源的空气,在23℃的条件下用时4小时升压至0.4mpa,之后在0.4mpa下保持4小时,实施加压处理。将其填充到具有水蒸气孔的成型模具内(内尺寸312mm

×

312mm

×

30mm),利用加压水蒸气加热,使预发泡颗粒(19a)膨胀/热粘后,冷却并从成型模具取出,得到发泡体(层)(19)。

[0364]“金属基材”[0365]

冷轧钢板(1):spcc(厚度:0.8mm)jisg3141

[0366]

金属基材(1):铝a6061厚度1mm表面粗糙度(rz)《0.2μm

[0367]

金属基材(2):铝a6061厚度1mm经表面处理(适用日本特开2011-156764号记载的方法)表面粗糙度(rz)=3.5μm

[0368]“粘接层”[0369]

(粘接层(1))

[0370]

为了形成粘接层(1),使用下述粘接剂组合物(1)的组成,制备出粘接剂组合物(1)。关于该粘接剂组合物(1)的制备方法,混配下述成分,利用搅拌脱泡机hm-400wv(共立精机株式会社制造)减压搅拌脱泡2分钟,制备出目标粘接剂组合物(1)。

[0371]

粘接剂组合物(1)的组成:

[0372]

粘接剂:双酚a型液态环氧树脂(商品名“der331”、olin corporation公司制造)100质量份

[0373]

环氧系固化剂:微胶囊型固化剂(旭化成公司制造的双酚a型液态环氧树脂(商品名“hx-3088”)2质量份与用环氧树脂等反应物包覆了咪唑衍生物的潜伏性固化剂1质量份的混合物)30质量份

[0374]

双氰胺系固化剂:双氰胺(商品名“dyhard 100sh”、alzchem公司制造)8质量份

[0375]

咪唑系固化剂:环氧-咪唑加合物系固化剂(商品名“pn-23”、ajinomoto fine techno公司制造)0质量份

[0376]

添加剂(1):氧化钙(商品名“qc-x”、井上石灰公司制造)5质量份

[0377]

添加剂(2):经表面处理的氧化钙(商品名“cml-31”、近江化学公司制造)5质量份

[0378]

添加剂(3):经聚二甲基硅氧烷处理的气相法氧化硅(商品名“ts-720”、cabot japan公司制造)的经聚二甲基硅氧烷处理的气相法氧化硅8质量份

[0379]

添加剂(4):碳酸钙(商品名“nn#500”、日东粉化工业公司制造)6质量份

[0380]

添加剂(5):硼酸酯化合物(商品名“l-07n”、四国化成公司制造)38质量份

[0381]

添加剂(6):脂肪族单缩水甘油醚(商品名“ed-502s”、adeka公司制造)3质量份

[0382]

(粘接层(2))

[0383]

为了形成粘接层(2),使用下述粘接剂组合物(2)的组成,制备出粘接剂组合物(2)。关于该粘接剂组合物(2)的制备方法,与上述粘接剂组合物(1)同样地,混配下述成分,利用搅拌脱泡机hm-400wv(共立精机株式会社制造)减压搅拌脱泡2分钟,制备出目标粘接剂组合物(2)。

[0384]

粘接剂组合物(2)的组成:

[0385]

作为粘接剂组合物(2),使用环氧系粘接剂a(sikapower-1200:sika schweiz ag)和胺系树脂b(sikapower-1200:sika schweiz ag)。

[0386]

该粘接剂组合物(2)的组成如下所述。

[0387]

粘接剂:环氧系树脂a 100质量份

[0388]

固化剂:胺系树脂b 54质量份

[0389]

(粘接层(3))

[0390]

关于表中记为粘接剂组合物(3)的情况,在发泡体层表面涂布作为粘接剂组合物

(3)的速干胶用底层涂料tb1797e(threebond1797e(胺系化合物):threebond公司制造)),使其干燥后,利用threebond1741(threebond公司制造)进行了粘接。

[0391]

(实施例1)

[0392]

混配上述得到的各材料,进行搅拌脱泡,将由此得到的粘接剂组合物(1)涂布成涂布厚度0.1mm,按照下述顺序制造出复合材料层积体(1)。

[0393]

以达到目标厚度的涂布厚度的方式,将粘接剂组合物(1)涂布到300mm

×

300mm

×

0.8mm的冷轧钢板(1)上,撒上多个与目标粘接层厚度具有相同尺寸的直径的玻璃珠,将300mm

×

300mm发泡体层(1)静置于其上。

[0394]

将发泡体层切削加工成表中记载的厚度。

[0395]

进而,在发泡体层(1)上放置负荷分散用的平板和法码,以表1中记载的规定温度、时间进行处理,由此使粘接剂组合物(1)固化。另外,此时,刮掉从边缘突出的粘接剂组合物。并且,制作出冷轧钢板(1)-粘接层(1)-发泡体层(1)的构成的复合材料层积体。将所得到的复合材料层积体加工成下述尺寸,进行耐冲击试验、传输损耗试验和减振性试验。将该试验结果示于表1。

[0396]

耐冲击试验切削加工成60mm

×

60mm。

[0397]

传输损耗试验切削加工成直径41.5mm。

[0398]

减振性试验切削加工成长度约285mm

×

宽度约20mm。

[0399]

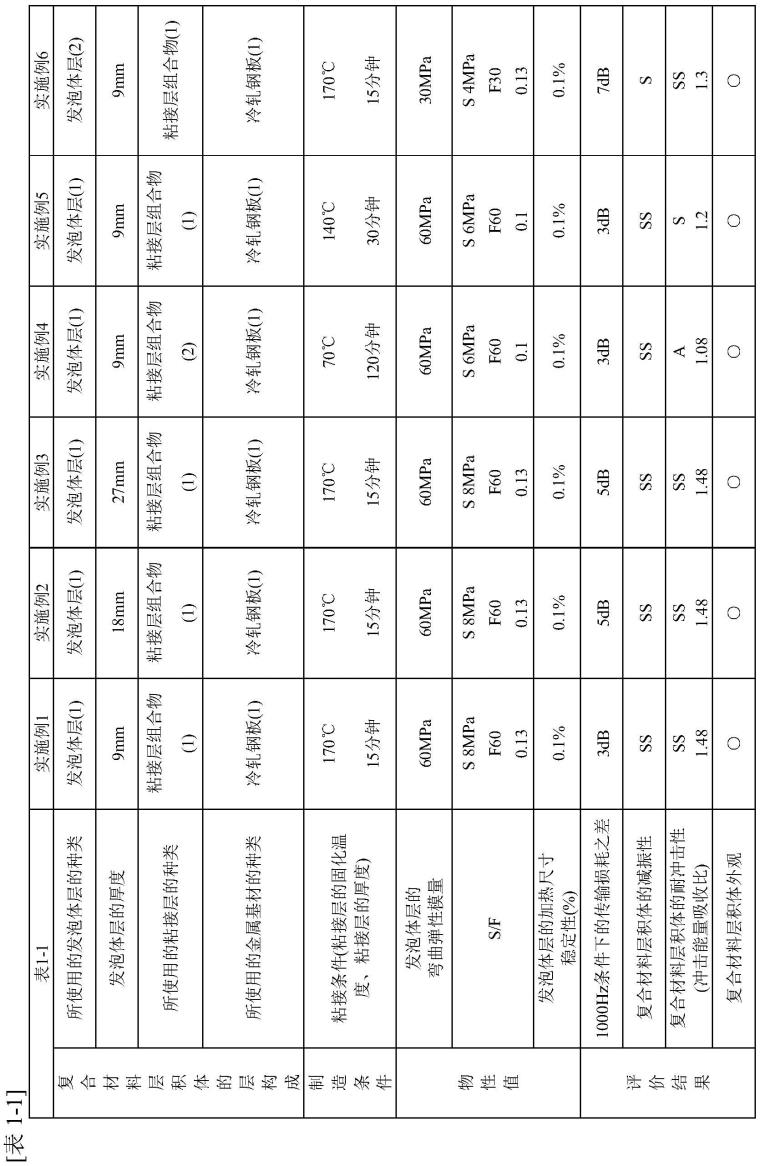

(实施例2~11)

[0400]

按照成为下述表1-1和表1-2所示的层构成的方式,通过与上述实施例1相同的步骤制作出实施例2~11的复合材料层积体。另外,将所得到的复合材料层积体加工成与实施例1相同的尺寸,进行了耐冲击试验、传输损耗试验和减振性试验。将该试验结果示于表1-1和表1-2。

[0401]

(表面熔融层的制作)

[0402]

使用日本特开2015-112827号公报中公开的除了通常的压力机构以外还具备加热和冷却机构、具备在加压压缩前能够高效地将发泡体预加热的冷热模具机构的装置,将上述得到的发泡体(层)(1)18mm压缩成型3mm,制作出厚度15mm的发泡成型体(1)。

[0403]

需要说明的是,作为上述装置的压缩机构,使用液压缸式或伺服马达式的压缩机构。预先,将上述发泡体(层)(1)设置在具有加热机构的模具中,该发泡体(层)(1)在与上模和下模接触的状态下进行加热。此时,将形成设计面的一侧即上模的温度设为210℃,将不形成设计面的一侧即下模的温度设为100℃。加热时间设为30秒。

[0404]

加热后,利用伺服马达式的压缩机构,进行10次将上模压缩1mm并保持4秒的压缩循环,用时40秒压缩10mm。

[0405]

在开始压缩的同时开始冷却,40秒后在模具温度达到100℃的时刻,打开模具,取出具备表面熔融层的发泡(层)(1)(表面经设计的发泡成型体)。

[0406]

(比较例1)

[0407]

使用上述得到的发泡体层(4),通过与实施例同样的步骤制造出比较例的层积体(1)。将上述实施例1~11和比较例1的实验结果示于下述表1-1和表1-2。

[0408]

(实施例12)

[0409]

《试验片(1)》

[0410]

下面,使用图7对实施例12中制作的复合材料层积体(发泡体层、发泡体熔融层与金属基材的复合体)进行说明。

[0411]

作为发泡体层2,将上述制作的发泡体(层)(1)切割成100mm

×

25.5mm

×

26mm。另外,准备了图7的(a)所示的尺寸的金属基材4(金属基材(2):铝a6061制已利用专利公报jp4270444的方法实施了表面处理)。并且,如图7的(b)所示,在距离切割出的发泡体层2的表面约5cm的位置,使用红外线加热器式加热机10“metro denki kogyo制造便携加热器hk-2028w(200v 2800w)”,将与金属基材4的粘接面加热1分钟(参照图7的(b)、从三个方向利用红外线加热器式加热机10进行加热)。接着,如图7的(c)所示,在使上述金属基材4(金属基材(2))的凹部扩展打开的状态下,按压至加热后的发泡体层2上,在图7的(c)中记载的截面凹型形状的复合成型模具11中维持压缩0.5mm的状态,每1cm2施加30kg的负荷后,冷却3分钟,制作出发泡体层2、发泡体熔融层与金属基材4的复合材料层积体。

[0412]

由上述得到的发泡体层2、发泡体熔融层与金属基材4的复合材料层积体切割出图4或图5左图的形状的试验片(1),进行界面的剪切断裂强度和冲击压缩试验等表2-1和表2-2中所示的评价。需要说明的是,上述(4)冲击压缩试验的结果,实施例12中制作的复合材料层积体在11%时发泡体层与金属基材发生了剥离。

[0413]

《试验片(2)的制作》

[0414]

另外,为了进行耐冲击试验(复合材料层积体的耐冲击性(冲击能量吸收比))和减振性试验(复合材料层积体的减振性),通过下述方法另行制作复合材料层积体。

[0415]

将发泡体(层)(1)切割成300mm

×

300mm

×

25.5mm。并且,在距离切割出的发泡体层(1)的表面约5cm的位置,使用红外线加热器式加热机“metro denki kogyo制造便携加热器hk-2028w(200v 2800w)”,将与金属基材的粘接面(单面)加热1分钟。接着,将300mm

×

300mm

×

1mm的金属基材(金属基材(2):铝a6061制已利用专利公报jp4270444的方法实施了表面处理)按压至发泡体层(1),维持压缩0.5mm的状态,每1cm2施加30kg的负荷后,冷却3分钟,制作出发泡体层、发泡体熔融层与金属基材的复合材料层积体。

[0416]

耐冲击试验切削加工成60mm

×

60mm。

[0417]

减振性试验切削加工成长度约285mm

×

宽度约20mm。

[0418]

对经上述切削加工的试验片(2)进行了耐冲击试验(复合材料层积体的耐冲击性(冲击能量吸收比))和减振性试验。

[0419]

(实施例13~实施例14)

[0420]

将所使用的发泡体层的材料变更成表3所示的组成,除此以外利用与上述实施例12相同的方法制作出实施例13和实施例14的复合材料层积体(发泡体层、发泡体熔融层与金属基材的复合体)。并且,进行了表2-1和表2-2所示的评价。

[0421]

(实施例15)

[0422]

《试验片(1)的制作》

[0423]

下面,适用图7的一部分(图7的(a)、(c)),对实施例15中制作的复合材料层积体进行说明。

[0424]

作为发泡体层2,将上述制作的发泡体(层)(9)切割成100mm

×

25mm

×

25mm。另外,准备图7的(a)所示的尺寸的金属基材4(金属基材(1):铝a6061制未实施表面处理)。接着,将粘接剂组合物(3)的底层涂料涂布至发泡体层(9)。

2中所示的评价。需要说明的是,上述(4)冲击压缩试验的结果,实施例16中制作的复合材料层积体在12%时发生剥离。

[0439]

《试验片(2)的制作》

[0440]

另外,为了进行耐冲击试验和减振性试验,通过下述方法另行制作出复合材料层积体。

[0441]

将发泡体(层)(10)切割成300mm

×

300mm

×

25.5mm。并且,准备300mm

×

300mm

×

1mm的金属基材(金属基材(1):铝a6061制未实施表面处理)。接着,将粘接剂组合物(3)的底层涂料涂布至发泡体层(10)。

[0442]

之后,以达到目标厚度的涂布厚度的方式,将粘接剂组合物(3)涂布到上述300mm

×

300mm

×

1mm的金属基材的表面上,在上述粘接剂组合物(3)的涂布面撒上多个与目标粘接层3的厚度具有相同尺寸的直径的玻璃珠,在成型模具内对发泡体层(10)上施加30kg的负荷,在该状态下以表1中记载的规定温度、时间(23℃、24小时)进行处理,由此使粘接剂组合物(3)固化。另外,此时,刮掉从边缘突出的粘接剂组合物(3)。并且,制作出金属基材(1)-粘接层(3)-发泡体层(10)的构成的复合材料层积体。

[0443]

耐冲击试验切削加工成60mm

×

60mm。

[0444]

减振性试验切削加工成长度约285mm

×

宽度约20mm。

[0445]

对经上述切削加工的试验片(2)进行了表2中记载的耐冲击试验和减振性试验。

[0446]

(实施例17~实施例24)

[0447]

将所使用的发泡体层2的材料变更成表2所示的组成,除此以外利用与上述实施例12相同的方法制作出实施例17~实施例24的复合材料层积体(发泡体层、发泡体熔融层与金属基材的复合体)。并且,进行了表2所示的评价。

[0448]

(比较例2)

[0449]

《试验片(1)的制作》

[0450]

下面,利用图7对比较例2中制作的层积体进行说明。

[0451]

作为发泡体层2,将上述制作的发泡体层(1)切割成100mm

×

25.5m

×

26mm。另外,准备图7的(a)所示的尺寸的金属基材4(金属基材(1):铝a6061制表面未处理)。并且,在距离发泡体层(1)的表面约5cm的位置,使用metro denki kogyo制造便携加热器hk-2028w(200v 2800w),将与金属基材4的粘接面加热1分钟(参照图7的(b)、从三个方向进行红外线加热)。接着,在使上述金属基材4(a6061制表面未处理)的凹部扩展打开的状态下,按压至加热后的发泡体层2上,在图7的(c)所示的形状的复合成型模具11中维持压缩0.5mm的状态,每1cm2施加30kg的负荷后,冷却3分钟,制作出发泡体层、发泡体熔融层与金属基材的层积体。由所得到的发泡体层、发泡体熔融层与金属基材的层积体切割出图4或图5左图的形状的试验片(1),进行界面的剪切断裂强度和冲击压缩试验等表2所示的评价。需要说明的是,上述(4)冲击压缩试验的结果,比较例2中制作的层积体在3%以下时发泡体层与金属基材发生了剥离。

[0452]

《试验片(2)的制作》

[0453]

另外,为了进行耐冲击试验和减振性试验,使金属基材的尺寸为300mm

×

300mm

×

1mm,将发泡体层(1)的尺寸切割成300mm

×

300mm

×

25.5mm,除此以外与上述比较例2的试验片(1)的制作方法同样地,另行制作出耐冲击试验和减振性试验中使用的试验片(2)。

[0454]

耐冲击试验切削加工成60mm

×

60mm。

[0455]

减振性试验切削加工成长度约285mm

×

宽度约20mm。

[0456]

对经上述切削加工的试验片(2)进行了耐冲击试验和减振性试验。

[0457]

(比较例3)

[0458]

《试验片(1)的制作》

[0459]

下面,适用图7的一部分(图7的(a)、(c)),对比较例3中制作的层积体进行说明。

[0460]

作为发泡体层2,将发泡体(层)(9)切割成100mm

×

25.5m

×

26mm。另外,准备图7的(a)所示的尺寸的金属基材4(金属基材(1):a6061制已利用专利公报jp4270444的方法实施了表面处理)。并且,在距离发泡体层(1)的表面约5cm的位置,使用metro denki kogyo制造便携加热器hk-2028w(200v 2800w),将与金属基材4的粘接面加热30秒(参照图7的(b)、从三个方向进行红外线加热)。接着,在使上述金属基材4(a6061制已利用专利公报jp4270444的方法实施了表面处理)的凹部扩展打开的状态下,按压至加热后的发泡体层2上,在图7的(c)所示的形状的复合成型模具11中维持压缩0.5mm的状态,每1cm2施加30kg的负荷后,冷却3分钟,制作出发泡体层、发泡体熔融层与金属基材的层积体。由所得到的发泡体层、发泡体熔融层与金属基材的层积体切割出图4或图5左图的形状的试验片(1),进行界面的剪切断裂强度和冲击压缩试验等表2所示的评价。需要说明的是,上述(4)冲击压缩试验的结果,比较例3中制作的层积体在3%以下时发泡体层与金属基材发生了剥离。

[0461]

《试验片(2)的制作》

[0462]

另外,为了进行耐冲击试验和减振性试验,使金属基材的尺寸为300mm

×

300mm

×

1mm,将发泡体层(9)的尺寸切割成300mm

×

300mm

×

25.5mm,除此以外与上述比较例3的试验片(1)的制作方法同样地,另行制作出耐冲击试验和减振性试验中使用的试验片(2)。

[0463]

耐冲击试验切削加工成60mm

×

60mm。

[0464]

减振性试验切削加工成长度约285mm

×

宽度约20mm。

[0465]

对经上述切削加工的试验片(2)进行了耐冲击试验和减振性试验。

[0466]

(比较例4)

[0467]

《试验片(1)的制作》

[0468]

下面,利用图7对比较例4中制作的层积体进行说明。

[0469]

作为发泡体层2,将上述制作的发泡体层(15)切割成100mm

×

25.5m

×

26mm。另外,准备图7的(a)所示的尺寸的金属基材4(金属基材(2):铝a6061制已利用专利公报jp4270444的方法实施了表面处理)。

[0470]

并且,在距离发泡体层2的表面约5cm的位置,使用metro denki kogyo制造便携加热器hk-2028w(200v 2800w),将与金属基材4的粘接面加热1分钟(参照图7的(b)、从三个方向进行红外线加热)。接着,在使上述金属基材4的凹部扩展打开的状态下,按压至加热后的发泡体层2上,在图7的(c)所示的形状的复合成型模具11中维持压缩0.5mm的状态,每1cm2施加30kg的负荷后,冷却3分钟,制作出发泡体层、发泡体熔融层与金属基材的层积体。由所得到的层积体切割出图4或图5左图的形状的试验片(1),进行界面的剪切断裂强度和冲击压缩试验等表2-1和表2-2所示的评价。需要说明的是,上述(4)冲击压缩试验的结果,比较例4中制作的层积体在3%以下时发泡体层与金属基材发生了剥离。

[0471]

《试验片(2)的制作》

[0472]

另外,为了进行耐冲击试验和减振性试验,使金属基材的尺寸为300mm

×

300mm

×

1mm,将发泡体层(15)的尺寸切割成300mm

×

300mm

×

25.5mm,除此以外与上述比较例4的试验片(1)的制作方法同样地,另行制作出耐冲击试验和减振性试验中使用的试验片(2)。

[0473]

耐冲击试验切削加工成60mm

×

60mm。

[0474]

减振性试验切削加工成长度约285mm

×

宽度约20mm。

[0475]

对经上述切削加工的试验片(2)进行了耐冲击试验和减振性试验。

[0476]

[0477]

[0478]

[0479][0480]

工业实用性

[0481]

本实施方式的复合材料层积体可以作为兼具耐冲击性和减振性的结构部件提供。

[0482]

作为本实施方式的复合材料层积体的用途例,可以举出要求轻质性和美观性的汽

车、电车、火车等车辆和飞机等的部件,特别是,可以作为内装材料适当地用于被覆部件的罩等。

[0483]

本发明的复合材料层积体可以利用其特征适当地用于在高温条件下使用的绝热材料或汽车部件、例如油盘、发动机罩、气缸盖罩、其他罩形部件、进气歧管及其集积部件、车身结构体、管道类、电器设备壳、电池壳等。

[0484]

符号说明

[0485]1ꢀꢀꢀꢀꢀ

复合材料层积体

[0486]2ꢀꢀꢀꢀꢀ

发泡体层

[0487]3ꢀꢀꢀꢀꢀ

粘接层

[0488]4ꢀꢀꢀꢀꢀ

金属基材

[0489]5ꢀꢀꢀꢀꢀ

树脂熔融层

[0490]6ꢀꢀꢀꢀꢀ

开口部

[0491]7ꢀꢀꢀꢀꢀ

堵塞的空孔

[0492]8ꢀꢀꢀꢀꢀ

测力传感器

[0493]9ꢀꢀꢀꢀꢀ

冲击压缩试验的夹具(φ200mm)

[0494]

10

ꢀꢀꢀꢀ

红外线加热器式加热机

[0495]

11

ꢀꢀꢀꢀ

复合成型模具

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。