1.本发明涉及电缆生产领域,特别是涉及一种电缆盘具、智能电缆交联硫化系统及智能电缆交联方法。

背景技术:

2.随着科学技术的发展,从20世纪60年代起,交联聚乙烯xlpe的诞生加快了挤包有机聚合物绝缘电缆的发展。xlpe因为自身的化学交联网状结构,使其具有优异的电气性能、机械性能和耐热性能,并且提高了低密度聚乙烯的工作温度。因为这些优势,xlpe逐渐成为挤包型电力电缆主绝缘的首选材料,在电力压电缆中得到了广泛的应用。随着交联工艺以及聚乙烯基料生产技术的不断发展,xlpe在高压电缆领域已占据主导地位。xlpe挤包绝缘高压电缆在工程应用时面临了诸多选择与挑战,在绝缘层的加工工艺上,电缆绝缘挤出采用导体屏蔽层、绝缘层和绝缘/屏蔽层同时进行,即通常所说的三层共挤。有机过氧化物已用作交联工艺的引发剂,在绝缘料工厂就将其添加入原料,在挤出机头内,原材料挤出包覆在导体上,交联反应发生在在挤出机头后的含有惰性气体的高温高压管道内即交联硫化管道。交联工艺设计是以挤塑机的挤出量、绝缘线芯冷却水平、绝缘线芯在交联管加热段的温度等为条件。对于连续硫化生产系统来说,高温硫化交联管道很长,以便有足够的时间完成交联。然而由于交联管道过长,挤出压力较小,线芯温度较低,目前的高压立式交联生产线硫化生产线存在着硫化时间较长、硫化效率不高、资源浪费与产能不足的情况。

3.特别是110kv及以上各电压等级xlpe绝缘高压电缆生产中,标准规定,不同电压等级、不同导体截面的绝缘层厚度分布在16-31mm间,绝缘的硫化发生在硫化管道内,是通过辐射的方式加热将硫化管道内部的惰性气体升温到200-400℃间,高温通过热传导的方式沿电缆径向从外向内逐渐传导。因此16-31mm的大厚度绝缘层在交联过程中就会存在径向方向上温度的差异,温度是xlpe绝缘发生交联硫化的必要条件,温度的差异必将导致绝缘层沿径向方向上交联程度的不同。在xlpe绝缘高压电缆交联硫化工序使用vcv(立式交联生产线)和ccv(悬链式交联生产线)等设备作为生产设备时,为提高交联硫化过程中xlpe绝缘径向方向上交联程度的均匀性,导体预热是行业内可行且有效的技术方法。通过导体预热可减小绝缘沿直径方向内外部的温度差异,提升硫化程度的均匀性,提高产品质量。现有技术中,导体预热是在导体进入挤塑机头前进行,导体漏在机头外,可随时测量导体温度,因此,此种预热方法被广泛应用。而其他方式的加热方式,因无法测量导体温度而基本处于放弃使用的状态。而这种预热方法,存在着电缆绝缘层径向上温度不充分,交联度不够影响电缆质量的问题。

4.因此本领域技术人员致力于开发一种可以提高智能电缆交联质量的电缆盘具、智能电缆交联硫化系统及智能电缆交联方法。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种可以提高智

能电缆交联质量的电缆盘具、智能电缆交联硫化系统及智能电缆交联方法。

6.为实现上述目的,本发明提供了一种电缆盘具,包括内筒,所述内筒上开设有出线孔;所述电缆盘具还安装感温系统装置。本发明电缆盘具专用于智能电缆,开设出线孔用于智能电缆光缆预留段穿出,并连接到电缆盘具上安装的感温系统装置,用以在生产时检测电缆导体全段的实时温度。并可根据温度调节加热装置功率,使电缆导体能够充分预热。

7.较佳的,所述出线孔设置在内筒端部,所述感温系统装置安装于内筒向轴心一侧的侧壁上。为了方便光缆预留段穿线及智能电缆的收放线,将出线孔设置于内筒端部,感温系统装置安装于内筒向轴心一侧的侧壁上,如此设置不仅能满足本发明需对智能电缆测温的要求,也不会影响电缆盘具的基本功能,且不易损坏,稳定性好。

8.较佳的,所述内筒向轴心一侧的侧壁上还设置有锁紧扣。用于锁紧智能电缆或光缆预留段,防止电缆盘具因转动带来的晃动。

9.较佳的,所述感温系统装置为导体温度感知器,可直接进行观察温度读数,方便快捷。

10.本发明还提供一种智能电缆交联硫化系统,包括如上所述的电缆盘具。

11.较佳的,包括两个所述电缆盘具,分别为第一电缆盘具和第二电缆盘具,所述第一智能盘具设于导体前预热装置后方,所述导体前预热装置前方依次设置有挤塑机头、交联硫化管道和所述第二电缆盘具;所述挤塑机头与交联硫化管道相连接。采用本系统,可对智能电缆全线测温,提高对电缆导体温度的掌控,从而提高加热效率。

12.较佳的,所述交联硫化管道内于挤塑机头一端的端部设置有导体后预热装置。采用本系统,可在电缆正式进入交联硫化管道前,对电缆导体进行再次加热,提高导体温度,使电缆在绝缘过程中,减少径向温度差异,提高电缆质量。

13.较佳的,所述导体前预热装置和所述导体后预热装置为感应线圈电磁加热装置。与交联硫化管道中的辐射加热(从外到内的加热)不同,导体前预热装置和所述导体后预热装置为感应线圈电磁加热,是对导体的加热,交联绝缘层会获取从内至外的预热,从而提高了绝缘层径向上受热的均匀性,提高电缆质量。

14.本发明还提供一种智能电缆交联方法,包括以下步骤:

15.s3.测温:获取在挤塑机出口处对导体加热完成后的智能电缆导体实时温度;

16.s4.后导体加热:在挤塑机出口处,对挤塑后的导体进行加热,并根据步骤s3获取的实时温度调整加热功率,直至挤塑机出口处加热完成后智能电缆的温度达到第二预热温度;

17.所述第二预热温度为140~170℃。

18.若在导体加热完成后的温度低于140℃,则加大步骤s4中对导体的加热功率,反之,若温度高于170℃,则减小步骤s4中对导体的加热功率。

19.较佳的,包括以下步骤:

20.s1.导体前处理:将导体至少一端端部设置为光缆预留段,且光缆预留段的光缆连接感温系统装置;

21.s2.导体前预热:在导体进入挤塑机前进行第一次预热,使得导体在第一次预热后的第一预热温度控制在90~100℃。

22.本发明的有益效果是:本发明一方面可获取智能电缆在交联硫化过程中的全段温

度,特别是导体经预热后的温度,利用智能电缆的感温作用,将信号输出,根据感知温度联动调节导体后预热装置功率,提高绝缘层径向方向的交联度,提高产品质量;另一方面对导体预热,特别是经过两次渐进式加热,可整体提高电缆在交联时绝缘层中的平均温度、缩短交联所需时间,高产品质量的同时还可提高生产效率。

附图说明

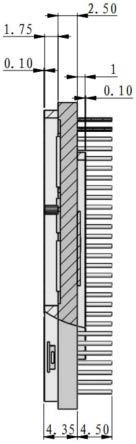

23.图1是本发明一具体实施方式中电缆盘具的结构示意图。

24.图2是本发明一具体实施方式中电缆盘具的侧视结构示意图。

25.图3是本发明一具体实施方式中智能电缆交联硫化系统的结构示意图。

具体实施方式

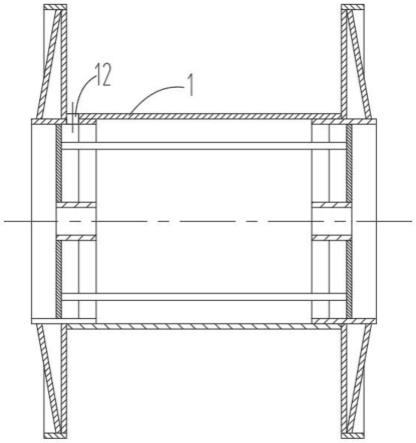

26.下面结合附图和实施例对本发明作进一步说明,需注意的是,在本发明的描述中,术语“上”、“下”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方式构造和操作,因此不能理解为对本发明的限制。术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

27.如图1和图2所示,一种电缆盘具,包括内筒1,内筒1上开设有出线孔12,智能电缆用盘具还安装感温系统装置13。生产时,智能电缆光缆预留段(导体绞合时,将端头部分的光缆预留出一段不参与绞合,此预留出的光缆即光缆预留段)穿过出线孔12,并与感温系统装置13连接,从而感温系统装置13可感知智能电缆全段温度,包括本发明所需的第一次预热后温度和第二次预热后温度。本实施例中,感温系统装置13为导体温度感知器。在其他实施例中,也可以是安装有《全面感知电缆身份识别系统软件v1.0》及光缆接口的任一计算机装置或控制器装置。

28.当然为了进一步方便地、随时地查看温度,所述感温系统装置13可以设置无线传输模块、控制模块,控制模块可控制无线传输模块将获取的温度数据传输给工作人员便于观看的控制设备上,如手机、平板电脑,个人电脑。

29.出线孔12设置在内筒1端部,可方便电缆的收线放线,感温系统装置13安装于内筒1向轴心一侧的侧壁上。方便线缆的连接,数据的观察,同时不影响收线放线。

30.内筒1向轴心一侧的侧壁上还设置有锁紧扣14。锁紧扣14中部为容纳空间,两侧设有锁紧螺钉,用于固定预留的光缆,将光缆或光缆预留段固定在内筒1的内壁上,防止光缆预留段随内筒的转动摇晃摆动,从而保证光缆预留段与感温系统装置13稳定的连接。

31.本发明还提供一种智能电缆交联硫化系统,包括如上所述的电缆盘具。本发明的智能电缆交联硫化系统包括两个前述电缆盘具,分别为第一电缆盘具(未图示)和第二电缆盘具(未图示),如图3所示,第一电缆盘具设于导体前预热装置2后方,用于放线。导体前预热装置2前方依次设置有挤塑机头3、交联硫化管道4和第二电缆盘具,挤塑机头3与交联硫化管道4相连接,第二电缆盘具用于收线。交联硫化管道4内于挤塑机头3一端的端部设置有导体后预热装置5。导体前预热装置2和导体后预热装置5为感应线圈电磁加热装置。

32.一种智能电缆交联方法,可用上述电缆盘具和智能电缆交联硫化系统完成,包括以下步骤:

33.s1.导体前处理:将导体至少一端端部设置为光缆预留段,且光缆预留段的光缆连接感温系统装置13。本实施例中,为了准确获取全段导体的实时温度,在导体两端均设置有光缆预留段,即导体绞合时,将端头部分的光缆预留出不参与绞合的光缆,用于与两端电缆盘具上的感温系统装置13相连接,本实施例中,光缆预留段设置为0.3-3m之间的长度。当智能电缆开始生产时,因导体前端还未到达第二电缆盘具,因此,主要由后端负责放线的第一电缆盘具上的感温系统装置13进行测温。当智能电缆的交联工序渐进入尾声时,第一电缆盘具上的导体放线已结束,此时,由第二电缆盘具上的感温系统装置13进行测温。其余时间,两端电缆盘具上的感温系统装置均可进行测温。采用两个上述电缆盘具,并用其上安装的感温系统装置13进行测温,可全面,精确地提供电缆全段温度,特别是导体经挤塑前的第一次预热温度和挤塑完成后的第二次预热后的温度,从而保证电缆生产效率大大提高,电缆的质量也得到可靠保证。

34.s2.导体前预热:在导体进入挤塑机前进行第一次预热,使得导体在第一次预热后的第一预热温度控制在90~100℃。采用智能电缆交联硫化系统导体中的前预热装置2对导体进行第一次预热。因第一次预热后的导体裸露在空气中,将第一预热温度控制在90~100℃,不至太高一是为了避免烫伤工作人员,二是减少导体与环境温度的温差,经前预热(即第一次预热)后的导体走线至被挤出后的绝缘包覆需要几分钟的时间,导体与环境的温差越大,同样时间内的能量损失越大,能耗越高,因此,在保证电缆性能的同时,为了节省能源提高效率,本技术中对导体的第一次预热温度控制在90~100℃,优选为95℃。

35.s3.测温:获取在挤塑机出口处对导体加热完成后的智能电缆导体实时温度。本步骤中,因智能电缆交联硫化系统两端的电缆盘具上均设有感温系统装置13,因此能够获取电缆在该处的温度。且本技术创造性地将智能电缆本身可测温的性能用于生产上,提高了生产效率,且改善了交联质量。

36.s4.后导体加热:在挤塑机出口处,对挤塑后的导体进行加热,并根据步骤s3获取的实时温度调整加热功率,直至挤塑机出口处加热完成后智能电缆的温度达到第二预热温度,第二预热温度为140~170℃。本技术中,对导体进行两次加热,避免一次性对导体加热温度过高,从而影响导体性能。同时,虽然交联温度在300℃左右,但生产交联聚乙烯绝缘线芯的设备分为立式交联生产线和悬链式交联生产线,无论采用哪种生产设备,导体在生产环节中均承担着承受自身及包覆的绝缘重量的作用,特别是立式交联生产线,需要承受净高150m左右的自身及包覆的绝缘重量和为保持绝缘线芯处于竖直状态下对绝缘线芯施加的张力作用,若对导体加热温度过高,会导致导体机械强度的下降,有绷断导体的风险,综合效率与电缆质量,经申请人反复测试,第二预热温度为140~170℃时,能达到一个较好的平衡。同时为了保证绝缘层的交联度均匀性,经申请人反复研究试验,温度控制在140~170℃能使绝缘层交联的均匀性达到最高。

37.本技术对导体进行了二次预热,避免了一次性加热过高对导体质量的影响,同时取得了导体在交联时径向温度差异小的有效效果,能够大大提高交联效率和电缆质量。

38.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。