1.本发明属于电化学催化技术领域,具体涉及一种具有氮氧硅配位的电催化剂及其制备方法和应用。

背景技术:

2.双氧水(h2o2)作为一种重要的化学品,被广泛应用于医疗、造纸、化工等领域。双氧水现主要通过传统的工业蒽醌法制备,但所需的贵金属催化剂及复杂的工艺流程,产生了大量的有机废料,并极大的增加了生产成本,亟待寻找经济高效的方法来代替蒽醌法。目前,通过电催化产生两电子路径的氧还原反应(2e

–

orr)生成双氧水,是一种绿色节能的方法,有望代替传统的蒽醌制造。但在反应过程中避免不了和常规氧还原反应的四电子路径竞争,导致最终产物为h2o,因此,需要高效的两电子选择性的电催化剂来抑制四电子路径。贵金属如铂汞合金、铂钯合金等具有良好的2e

–

orr选择性和活性,但因制备成本高昂使其难以大规模应用。非金属纳米碳材料(石墨烯、炭黑、碳纳米管等)具有高的化学稳定性以及低成本,受到了2e

–

orr电催化研究领域的广泛关注。

3.石墨烯由于其独特的二维结构和共轭大π键,具有优异的导电性和大的比表面积,是良好的催化剂载体。研究表明,传统的石墨烯基材料具有一定的2e

–

orr活性,但催化活性位点不足或本征活性差,导致动力学缓慢,尤其在大电流工况下的选择性和生产率不足,极大的延缓了2e

–

orr电催化剂的工业化进程。因此,通过非金属元素掺杂在石墨烯表面构筑具有高本征活性的配位结构,提供大量2e

–

orr活性位点,优化与反应中间体ooh*的结合强度,实现高效高产,是目前催化剂设计的主要方法。其中,o掺杂的石墨烯表现出良好的应用潜力,由于o原子能极大的改善周围c原子对于氧物种的吸附和脱附能力。但是,o掺杂的石墨烯在大电流(>100ma cm-2

)的h2o2电合成过程中极易发生表面氧化,延缓催化反应的动力学。而且,大部分的氧掺杂的碳基催化剂会引入等离子轰击、强氧化剂、溅射等复杂技术,产生多种氧官能团和晶畴的变形,导致氧不可控,并难以识别真实的催化活性位点。

技术实现要素:

4.为了克服上述现有技术的缺点,本发明的目的在于提供一种具有氮氧硅配位的电催化剂及其制备方法和应用,用以解决现有氧掺杂碳基催化剂大电流下失活及氧不可控的技术问题。

5.为了达到上述目的,本发明采用以下技术方案予以实现:

6.本发明公开了一种具有氮氧硅配位的电催化剂的制备方法,包括以下步骤:

7.s1:将na2sio3加入到氧化石墨烯乙醇悬浮液中,进行醇热反应,随后经过降温、水洗离心、干燥处理后得到块体凝胶;

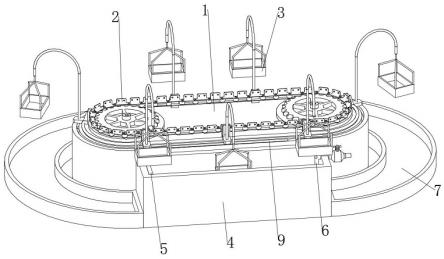

8.s2:将块体凝胶放置在具有氨气环境的加热设备中采用化学气相沉积的方法进行高温氮化反应,得到一种具有氮氧硅配位的氧还原制双氧水电催化剂。

9.进一步地,s1中,所述氧化石墨烯乙醇悬浮液的制备方法为:将氧化石墨烯超声5~20h分散在无水乙醇中,得到氧化石墨烯乙醇悬浮液。

10.进一步地,所述氧化石墨烯乙醇悬浮液的浓度为(1~3)mg/ml。

11.进一步地,s1中,所述na2sio3中的硅元素的质量和氧化石墨烯乙醇悬浮液中的碳元素的质量的比值为1%~10%。

12.进一步地,s1中,所述醇热反应在聚四氟乙烯釜中进行;所述醇热反应的温度为180~200℃,时间为12~24h。

13.进一步地,s1中,所述降温是自然降温冷却至室温;所述水洗离心的次数为三次以上;所述干燥处理是在室温下真空干燥不少于24h。

14.进一步地,s2中,所述加热设备为管式炉;所述采用化学气相沉积的方法进行高温氮化反应的工艺参数为:加热设备中的温度为800~900℃,加热设备中充入气体流量为100

±

5sccm的氩气、气体流量为50

±

5sccm的氨气,加热设备中的总气压值为3.0

±

0.1torr,高温氮化反应的时间为0.5~2h。

15.进一步地,所述加热设备中的温度为850℃,高温氮化反应的时间为1h。

16.本发明还公开了采用上述制备方法制备得到的具有氮氧硅配位的氧还原制双氧水电催化剂。

17.本发明还公开了上述具有氮氧硅配位的电催化剂的应用,所述具有氮氧硅配位的电催化剂作为氧还原反应生成双氧水反应中的催化剂。

18.与现有技术相比,本发明具有以下有益效果:

19.本发明公开了一种具有氮氧硅配位的电催化剂的制备方法,利用硅酸钠(na2sio3)作为反应前驱体和硅源,以氨气(nh3)作为氮源,采用醇热法和化学气相沉积法(cvd)合成了具有氮氧硅配位的电催化剂(具有氮氧硅配位的石墨烯(si-nc(o))。其中,硅酸根在醇热过程中形成带负电的胶体分子,能与带正电荷的去氧化石墨烯耦合,嫁接在石墨烯表面,并进一步的在高温氮化反应过程中形成氮氧硅配位结构,这极大的调控了石墨烯的电子结构,使其更利于ooh*中间体的结合,并提供大量的2e

–

orr催化活性位点,使得活性位点充足;再者,采用了醇热法对na2sio3反应前驱体进行自组装和氧化石墨烯的去氧化,其中乙醇分子会与水分子形成氢键,会吸收na2sio3前驱体中的水分,使其固有的配位结构(o

–

si

–

o)形成具有负电性的胶体分子(ho

–

si

–

oh),和去氧化后带正电的石墨烯进行耦合,硅周围形成的羟基在高温氮化下也利于氮的锚定,并进一步形成氮氧硅活性基团;同时,na2sio3能同时提供高电负性的氧以及硅原子,硅是地壳中含量仅此于氧的元素,这极大的降低了2e

–

orr碳基非金属电催化剂的成本。本发明公开的制备方法制备流程简单,将前驱体均匀混合于石墨烯的悬浮液中,利用快速的两步合成法(醇热和化学气相沉积),可重复性高、可大量制备,而且前驱体廉价易得,具有良好的应用前景。

20.本发明还公开了采用上述制备方法得到的具有氮氧硅配位的电催化剂,所述具有氮氧硅配位的电催化剂具有大量的2e

–

orr催化活性位点,同时,在硅周围形成的羟基在高温氮化下也利于氮的锚定,并进一步形成氮氧硅活性基团,使得具有氮氧硅配位的电催化剂的电催化活性增强。

21.本发明还公开了上述具有氮氧硅配位的作为通过电催化产生两电子路径的氧还原反应生成双氧水的反应中的催化剂的应用,根据相关实验结果证明,本发明制备得到的具有氮氧硅配位的作为通过电催化在小电流(<1ma cm-2

)和大电流(>100ma cm-2

)工况下都具有优异的2e

–

orr活性,其中在rrde体系中表现出高选择性和更低的塔菲尔斜率(更快

的反应动力学);同时在fc系统下也表现出高的法拉第效率和h2o2生产率,具有广阔的应用前景。

附图说明

22.图1为本发明实施例1制备得到的具有氮氧硅配位的电催化剂的xrd图;

23.图2为本发明实施例1制备得到的具有氮氧硅配位的电催化剂的拉曼光谱图;

24.图3为本发明实施例1制备得到的具有氮氧硅配位的电催化剂的红外光谱图;

25.图4为本发明实施例2制备得到的具有氮氧硅配位的电催化剂的xrd图;

26.图5为本发明实施例2制备得到的具有氮氧硅配位的电催化剂的拉曼光谱图;

27.图6为本发明实施例2制备得到的具有氮氧硅配位的电催化剂的红外光谱图;

28.图7为本发明实施例2制备得到的具有氮氧硅配位的电催化剂的tem图;

29.其中:a-200nm;b-10nm;

30.图8为本发明实施例2制备得到的具有氮氧硅配位的电催化剂的xps图以及得到的元素含量示意图;

31.其中:a-xps图;b-元素含量示意图;

32.图9为本发明实施例2制备得到的具有氮氧硅配位的电催化剂的si 2p和n 1s的xps精细结构分峰;

33.其中:a-si 2p;b-n 1s;

34.图10为本发明实施例2制备得到的具有氮氧硅配位的电催化剂的

13

c和

29

si ssnmr(固态核磁共振)谱图;

35.其中:a-13

c;b-29

si ssnmr;

36.图11为本发明实施例2制备的具有氮氧硅配位的电催化剂在rrde装置下的2e

–

orr性能图;

37.其中:a-在0.1m koh电解质中的极化曲线图;b-在0.1m koh电解质中的塔菲尔曲线图,扫描速率为5mv/s;c-h2o2选择性曲线;d-稳定性测试;

38.图12为本发明实施例2制备的具有氮氧硅配位的电催化剂在fc装置下的2e

–

orr性能图;

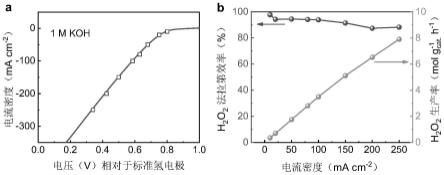

39.其中:a-在1.0m koh电解质中的极化曲线图;b-h2o2法拉第效率和生产率曲线;

40.图13为本发明实施例3制备的具有氮氧硅配位的电催化剂的xrd图;

41.图14为本发明实施例3制备的具有氮氧硅配位的拉曼光谱图;

42.图15为本发明实施例3制备的具有氮氧硅配位的红外光谱图。

具体实施方式

43.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

44.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

45.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

46.本文中,若无特别说明,“包含”、“包括”、“含有”、“具有”或类似用语涵盖了“由

……

组成”和“主要由

……

组成”的意思,例如“a包含a”涵盖了“a包含a和其他”和“a仅包含a”的意思。

47.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

48.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

49.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品,其规格为本领域常规规格。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

50.下述实施例中的氧化石墨烯通过hummers改进法制备,具体制备过程如下:在0℃的冰水浴下,将3.0g石墨粉分散在体积比为9:1的浓h2so4/h3po4(360:40ml)的混合溶液中,缓慢加入18g kmno4并不断机械搅拌,使石墨粉氧化并缓慢放热,随后提高水浴温度至50℃并保持12h。待溶液冷却至室温后,将其倒入预先准备好的400ml碎冰块中,不断搅拌至完全溶解,后缓慢加入h2o2(30%)去除溶液中的kmno4,直到溶液呈现亮黄色。随后通过离心分离,依次用质量浓度30% hcl溶液、去离子水和乙醚反复洗涤,真空干燥24h以上得到氧化石墨烯。

51.实施例1

52.一种具有氮氧硅配位的电催化剂的制备方法,包括以下步骤:

53.s1:将0.15g的氧化石墨烯超声分散在150ml的无水乙醇溶液中,超声8h,得到均匀的氧化石墨烯乙醇溶液,所述氧化石墨烯乙醇悬浮液的浓度为1mg/ml;将硅元素的质量与氧化石墨烯的硅碳质量比为1.0%的na2sio3加入到制得的氧化石墨烯乙醇悬浮液中,搅拌2h,然后置于聚四氟乙烯釜中进行醇热反应,所述醇热反应的温度为180℃,时间为12h;反应完成后,将釜自然降温冷却至室温,随后反复水洗离心三次以上,排除阳离子干扰,最后在室温下真空干燥不少于24h,得到干燥的块体凝胶;

54.s2:将块体凝胶放置在具有氨气环境的中采用化学气相沉积的方法进行高温氮化反应,所述采用化学气相沉积的方法进行高温氮化反应的工艺参数为:设置炉温为850℃,气体流量为ar:100

±

5sccm、nh3:50

±

5sccm,总气压为3.0

±

0.1torr,进行高温氮化反应的时间为1h,高温氮化反应结束后得到具有氮氧硅配位的电催化剂(si-nc(o)-1.0%)。

55.实施例2

56.一种具有氮氧硅配位的电催化剂的制备方法,包括以下步骤:

57.s1:将0.15g的氧化石墨烯超声分散在75ml的无水乙醇溶液中,超声5h,得到均匀的氧化石墨烯乙醇溶液,所述氧化石墨烯乙醇悬浮液的浓度为2mg/ml;将硅元素的质量与氧化石墨烯的硅碳质量比为3.5%的na2sio3加入到制得的氧化石墨烯乙醇悬浮液中,搅拌2h,然后置于聚四氟乙烯釜中进行醇热反应,所述醇热反应的温度为190℃,时间为12h;反应完成后,将釜自然降温冷却至室温,随后反复水洗离心三次以上,排除阳离子干扰,最后在室温下真空干燥不少于24h,得到干燥的块体凝胶;

58.s2:将块体凝胶放置在具有氨气环境的中采用化学气相沉积的方法进行高温氮化反应,所述采用化学气相沉积的方法进行高温氮化反应的工艺参数为:设置炉温为850℃,气体流量为ar:100

±

5sccm、nh3:50

±

5sccm,总气压为3.0

±

0.1torr,进行高温氮化反应的时间为1h,高温氮化反应结束后得到具有氮氧硅配位的电催化剂(si-nc(o)-3.5%)。

59.实施例3

60.一种具有氮氧硅配位的电催化剂的制备方法,包括以下步骤:

61.s1:将0.15g的氧化石墨烯超声分散在37.5ml的无水乙醇溶液中,超声20h,得到均匀的氧化石墨烯乙醇溶液,所述氧化石墨烯乙醇悬浮液的浓度为2mg/ml;将硅元素的质量与氧化石墨烯的硅碳质量比为6.0%的na2sio3加入到制得的氧化石墨烯乙醇悬浮液中,搅拌2h,然后置于聚四氟乙烯釜中进行醇热反应,所述醇热反应的温度为200℃,时间为12h;反应完成后,将釜自然降温冷却至室温,随后反复水洗离心三次以上,排除阳离子干扰,最后在室温下真空干燥不少于24h,得到干燥的块体凝胶;

62.s2:将块体凝胶放置在具有氨气环境的中采用化学气相沉积的方法进行高温氮化反应,所述采用化学气相沉积的方法进行高温氮化反应的工艺参数为:设置炉温为850℃,气体流量为ar:100

±

5sccm、nh3:50

±

5sccm,总气压为3.0

±

0.1torr,进行高温氮化反应的时间为1h,高温氮化反应结束后得到具有氮氧硅配位的电催化剂(si-nc(o)-6.0%)。

63.实施例4

64.一种具有氮氧硅配位的电催化剂的制备方法,包括以下步骤:

65.s1:将0.15g的氧化石墨烯超声分散在75ml的无水乙醇溶液中,超声8h,得到均匀的氧化石墨烯乙醇溶液,所述氧化石墨烯乙醇悬浮液的浓度为2mg/ml;将硅元素的质量与氧化石墨烯的硅碳质量比为8.0%的na2sio3加入到制得的氧化石墨烯乙醇悬浮液中,搅拌2h,然后置于聚四氟乙烯釜中进行醇热反应,所述醇热反应的温度为180℃,时间为12h;反应完成后,将釜自然降温冷却至室温,随后反复水洗离心三次以上,排除阳离子干扰,最后在室温下真空干燥不少于24h,得到干燥的块体凝胶;

66.s2:将块体凝胶放置在具有氨气环境的中采用化学气相沉积的方法进行高温氮化反应,所述采用化学气相沉积的方法进行高温氮化反应的工艺参数为:设置炉温为850℃,气体流量为ar:100

±

5sccm、nh3:50

±

5sccm,总气压为3.0

±

0.1torr,进行高温氮化反应的时间为1.5h,高温氮化反应结束后得到具有氮氧硅配位的电催化剂(si-nc(o)-8.0%)。

67.实施例5

68.一种具有氮氧硅配位的电催化剂的制备方法,包括以下步骤:

69.s1:将0.15g的氧化石墨烯超声分散在75ml的无水乙醇溶液中,超声8h,得到均匀的氧化石墨烯乙醇溶液,所述氧化石墨烯乙醇悬浮液的浓度为2mg/ml;将硅元素的质量与

氧化石墨烯的硅碳质量比为10%的na2sio3加入到制得的氧化石墨烯乙醇悬浮液中,搅拌2h,然后置于聚四氟乙烯釜中进行醇热反应,所述醇热反应的温度为180℃,时间为12h;反应完成后,将釜自然降温冷却至室温,随后反复水洗离心三次以上,排除阳离子干扰,最后在室温下真空干燥不少于24h,得到干燥的块体凝胶;

70.s2:将块体凝胶放置在具有氨气环境的中采用化学气相沉积的方法进行高温氮化反应,所述采用化学气相沉积的方法进行高温氮化反应的工艺参数为:设置炉温为850℃,气体流量为ar:100

±

5sccm、nh3:50

±

5sccm,总气压为3.0

±

0.1torr,进行高温氮化反应的时间为2h,高温氮化反应结束后得到具有氮氧硅配位的电催化剂(si-nc(o)-10%)。

71.实施例6

72.一种具有氮氧硅配位的电催化剂的制备方法,包括以下步骤:

73.s1:将0.225g的氧化石墨烯超声分散在75ml的无水乙醇溶液中,超声18h,得到均匀的氧化石墨烯乙醇溶液,所述氧化石墨烯乙醇悬浮液的浓度为3mg/ml;将硅元素的质量与氧化石墨烯的硅碳质量比为5%的na2sio3加入到制得的氧化石墨烯乙醇悬浮液中,搅拌2h,然后置于聚四氟乙烯釜中进行醇热反应,所述醇热反应的温度为190℃,时间为24h;反应完成后,将釜自然降温冷却至室温,随后反复水洗离心三次以上,排除阳离子干扰,最后在室温下真空干燥不少于24h,得到干燥的块体凝胶;

74.s2:将块体凝胶放置在具有氨气环境的中采用化学气相沉积的方法进行高温氮化反应,所述采用化学气相沉积的方法进行高温氮化反应的工艺参数为:设置炉温为800℃,气体流量为ar:100

±

5sccm、nh3:50

±

5sccm,总气压为3.0

±

0.1torr,进行高温氮化反应的时间为2h,高温氮化反应结束后得到具有氮氧硅配位的电催化剂(si-nc(o)-5%)。

75.实施例7

76.一种具有氮氧硅配位的电催化剂的制备方法,包括以下步骤:

77.s1:将0.075g的氧化石墨烯超声分散在75ml的无水乙醇溶液中,超声15h,得到均匀的氧化石墨烯乙醇溶液,所述氧化石墨烯乙醇悬浮液的浓度为1mg/ml;将硅元素的质量与氧化石墨烯的硅碳质量比为8%的na2sio3加入到制得的氧化石墨烯乙醇悬浮液中,搅拌2h,然后置于聚四氟乙烯釜中进行醇热反应,所述醇热反应的温度为200℃,时间为24h;反应完成后,将釜自然降温冷却至室温,随后反复水洗离心三次以上,排除阳离子干扰,最后在室温下真空干燥不少于24h,得到干燥的块体凝胶;

78.s2:将块体凝胶放置在具有氨气环境的中采用化学气相沉积的方法进行高温氮化反应,所述采用化学气相沉积的方法进行高温氮化反应的工艺参数为:设置炉温为880℃,气体流量为ar:100

±

5sccm、nh3:50

±

5sccm,总气压为3.0

±

0.1torr,进行高温氮化反应的时间为0.5h,高温氮化反应结束后得到具有氮氧硅配位的电催化剂(si-nc(o)-8%)。

79.应用实施例1

80.将具有氮氧硅配位的电催化剂作为通过电催化产生两电子路径的氧还原反应生成双氧水的反应中的催化剂:分别使用美国pine旋转圆盘电装置(rotating ring-disk electrode,rrde;电极型号:afe6r2)和三相流动电解池(flow cell,fc)进行电化学测试,其中,rrde的转速设置在225~2025rpm之间。将实施例1所得2mg制备好的具有氮氧硅配位的电催化剂和水、乙醇、nafion溶液(5wt%)按照体积比5:5:1的比例配置电极分散液(2mg催化剂,200μl水,200μl乙醇,50μl的nafion溶液),取5μl的电极分散液分两次均匀滴涂在

rrde表面,圆盘面积为0.2376cm2,铂环面积为0.2356cm2,干燥至少24h作为工作电极,其载量为0.1mg/cm2。在o2饱和的0.1m koh电解质溶液中,用铂丝作为对电极、ag/agcl(饱和氯化钾)电极作为参比电极、涂覆了具有氮氧硅配位的电催化剂的rrde作为工作电极,形成三电极体系测试orhp性能。线性扫描伏安法(lsv)在扫描速度为5mv/s时进行测试,环电流收集电压设定为1.2v,稳定性测试的电流收集电压设定在0.40v,rrde旋转速度为1600rpm。在fc装置中,阴极是取上述制备好的电极分散液110μl分两次均匀滴涂在2

×

2cm的气体扩散层(sigracet 29bc)上干燥而成,催化剂载量为0.5mg/cm2,阴极上进行的2e

–

orr反应。阳极是ir/ti板,进行的提供氢离子的析氧反应(oer),阴极提供ho2ˉ

,阳极提供h

并通过质子交换膜到达阴极,最终形成双氧水。阴极液和阳极液的流速分别是48ml/h,阴极液是0.5m h2so4,氧气流速是10ml/min。fc中的h2o2法拉第效率和生产率是在10、20、50、80、100、150、200、250的恒定电流密度下通过高锰酸钾滴定法确定。所有电势换成标准氢电极(rhe):e(rhe)=e(ag/agcl) 0.059

×

ph 0.1976。

81.该具有氮氧硅配位的电催化剂具有能高效催化氧气生成过氧化氢,在0.1-0.6v的宽电化学窗口下,其h2o2选择性均达到了95%以上,且具有良好的稳定性,同时能在大电流装置下保持高的h2o2法拉第效率和生产率,证明具有良好的2e-orr性能。

82.图1所示为实施例1制备得到的具有氮氧硅配位的电催化剂的xrd图,从图中可以看到,所述具有氮氧硅配位的电催化剂具有较强的石墨(002)晶面衍射,说明在c轴上具有大的晶体尺寸。(100)和(110)晶面暴露说明所制备的石墨烯结构卷曲,能提供为催化剂较多的催化活性位点。同时也没有观察到明显的硅单质及其化合物的衍射峰,表明硅以氮氧硅配位的单原子形式嫁接在石墨烯框架上。

83.图2所示为实施例1制备得到的具有氮氧硅配位的电催化剂的拉曼光谱图,从图中可以看到,代表碳原子缺陷的d峰最强,说明所制备的石墨烯缺陷富集。d g峰出现说明石墨烯的无序度较大。

84.图3所示为实施例1制备得到的具有氮氧硅配位的电催化剂的红外光谱图,从图中可以看到,所述具有氮氧硅配位的电催化剂具有丰富的含氧官能团,这有助于2e-orr反应的进行。si-o键的伸缩振动也表明了na2sio3前驱体的配位结构得以保留。

85.图4所示为实施例2制备得到的具有氮氧硅配位的电催化剂的xrd图,展现了石墨的(002)、(100)和(110)晶面衍射。石墨的多晶面暴露说明所制备的石墨烯结构卷曲,能提供为催化剂较多的催化活性位点。同时也没有观察到明显的硅单质及其化合物的衍射峰,表明硅以氮氧硅配位的单原子形式嫁接在石墨烯框架上。

86.图5所示为实施例2制备得到的具有氮氧硅配位的电催化剂的拉曼光谱图,代表碳原子缺陷的d峰最强,说明所制备的石墨烯缺陷富集。d g峰出现说明石墨烯的无序度较大。

87.图6所示为实施例2制备得到的具有氮氧硅配位的电催化剂的红外光谱图,也同样说明了具有氮氧硅配位的电催化剂具有丰富的含氧官能团,这有助于2e-orr反应的进行。si-o键的伸缩振动也表明了na2sio3前驱体的配位结构得以保留。

88.如图7a和图7b所示,分别是实施例2制备得到的si-nc(o)-3.5%的低倍和高倍tem图。表明制备的氮氧硅配位的石墨烯呈现卷曲外观和层状结构,具有丰富的皱纹和波纹,这种形貌利于表面的电化学反应进行,同时也利于平面结构的硅酸根进入石墨烯孔道。

89.图8为实施例2制备得到的具有氮氧硅配位的电催化剂的xps图以及得到的元素含

量示意图,表明硅和氮成功的掺杂到石墨烯中,并没有引入其他过渡金属和杂质元素。

90.如图9a和图9b所示,分别是实施例2制备得到的si-nc(o)-3.5%的n1s和si 2p的xps精细结构分峰,其中图9a能看到在398.0,399.5,以及401.0ev附近的特征峰分别归属于吡啶氮,吡咯氮和石墨氮。其中吡咯氮组分利于2e

–

orr反应的进行。在397.0ev是si-n键的特征峰,表明氮化过程中硅酸根周围的含氧官能团被成功取代并形成si-n结构。图9b的si 2p精细谱在101.8和103.0ev分别展现了si-n和si-o键的特征峰,表明石墨烯中的硅只与氮和氧配位,且并不与石墨烯环直接相连接。

91.如图10a和图10b所示,分别是实施例2制备得到的si-nc(o)-3.5%的固态核磁

13

c和

29

si谱,其中图10a中能看到在124ppm附近的最强特征峰,这表明制备的实施例2具有典型的sp2杂化的石墨烯结构。特征峰在105,78,23ppm附近的含氧官能团在高温氮化下基本被消除,而在164ppm附近的特征峰归属于羧基,在高温处理后得以保留,并进一步的辅助了2e

–

orr反应的进行。10b的

29

si谱能看到硅原子的不同配位结构,分别有sio4,sio3n1,sio2n2三种配位构型,这也证明了实施例2中存在氮氧硅配位结构,优化了石墨烯的电子结构,为2e

–

orr提供了催化活性位点。

92.如图11所示,是实施例2制备得到的si-nc(o)-3.5%作为催化剂在rrde装置上2e

–

orr性能的表现,其中图11a和图11b分别是实施例2制备得到的si-nc(o)-3.5%在0.1koh电解质中的极化曲线和tafel斜率,其中tafel斜率为89mv dec-1

,在电压为0.1v下的环电流密度为0.80ma cm-2

,在环电流密度在0.1macm-2

处的起始电位是0.82v。如图11c是si-nc(o)-3.5%作为催化剂在0.1-0.6v的h2o2选择性曲线,选择性都保持在95%以上;图11d是稳定性测试,能在长达30小时以上的持续运行中保持高的h2o2选择性并没有明显衰减。以上的性能指数都表明si-nc(o)-3.5%具有优异的2e-orr活性和稳定性。

93.如图12所示,是实施例2制备得到的si-nc(o)-3.5%作为催化剂的在fc装置下性能表现,图12a是si-nc(o)-3.5%在1.0m koh电解质中的极化曲线,其能在600mv的过电位窗口下提升到在超过300ma cm-2

的总电流,表明在大电流的工况也具有高效的工作效率。图12b是si-nc(o)-3.5%在不同电流下的h2o2法拉第效率和生产率,能看到在250ma cm-2的大电流下,si-nc(o)-3.5%依然能保持~90%的法拉第效率和7.9mol g

cat

–1h

–1的h2o2生产率,证明该催化剂在兼顾优异的催化活性以及稳定性能的同时,还具备实际应用的前景。

94.如图13所示,是实施例3制备得到的si-nc(o)-6%的xrd谱图,可以看出si-nc(o)-6%具有较强的石墨(002)晶面衍射,说明在c轴上具有大的晶体尺寸。(100)和(110)晶面暴露说明所制备的石墨烯结构卷曲,能提供为催化剂较多的催化活性位点。同时也没有观察到明显的硅单质及其化合物的衍射峰,表明硅以氮氧硅配位的单原子形式共价连接在石墨烯框架上。

95.如图14所示,是实施例3制备得到的si-nc(o)-6%的拉曼光谱图,代表碳原子缺陷的d峰最强,说明所制备的石墨烯缺陷富集。d g峰出现说明石墨烯的无序度较大。

96.如图15所示,是实施例3制备得到的si-nc(o)-6%的红外光谱图,说明si-nc(o)-6%具有丰富的含氧官能团,这有助于2e-orr反应的进行。si-o键的伸缩振动也表明了na2sio3前驱体的配位结构得以保留。

97.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书

的保护范围之内。

再多了解一些

本文用于创业者技术爱好者查询,仅供学习研究,如用于商业用途,请联系技术所有人。